Изобретение относится к машиностроению, а именно к упорным подшипниковым узлам скольжения, и может быть использовано в насосах, компрессорах и турбинах.

Известен упорный подшипниковый узел скольжения, содержащий корпус, диск, смонтированный на валу и опирающийся на самоустанавливающиеся колодки.

Наиболее близким по технической сущности и эффекту к изобретению является упорный подшипник, содержащий корпус, фланец на валу, антифрикционный диск и самоустанавливающиеся колодки, причем диск опирается на фланец через кольцевой опорный выступ.

Недостатком предложенных устройств является низкая механическая надежность при работе с высоким удельным давлением в паре трения.

Целью изобретения является повышение механической надежности при работе в условиях высоких нагрузок на подшипниковый узел.

Это достигается тем, что самоустанавливающиеся колодки снабжены антифрикционными накладками, при этом на опорной поверхности диска выполнены два кольцевых выступа, а на его рабочей поверхности установлены антифрикционные сегменты, боковые поверхности которых размещены под углом α к радиусу диска, проходящему через пересечение боковой поверхности антифрикционных сегментов с внутренней, обращенной к валу кромкой, причем антифрикционные сегменты закреплены на диске с зазором друг относительно друга и угол наклона α его боковых поверхностей определяют из соотношения

tgα>(δ+C)/l , где δ - расстояние между антифрикционными накладками на самоустанавливающихся кольцах;

С - расстояние между антифрикционными сегментами;

l - ширина антифрикционных сегментов в радиальном направлении.

При этом кольцевые выступы делят опорную поверхность диска на три равные в радиальном направлении части.

Благодаря такой совокупности признаков повышается надежность подшипникового узла за счет более равномерного распределения давления на поверхности трущейся пары, кроме того предлагаемый подшипниковый узел позволяет использовать в паре трения силицированный графит, который отличается высокой нагрузочной способностью, но хрупок.

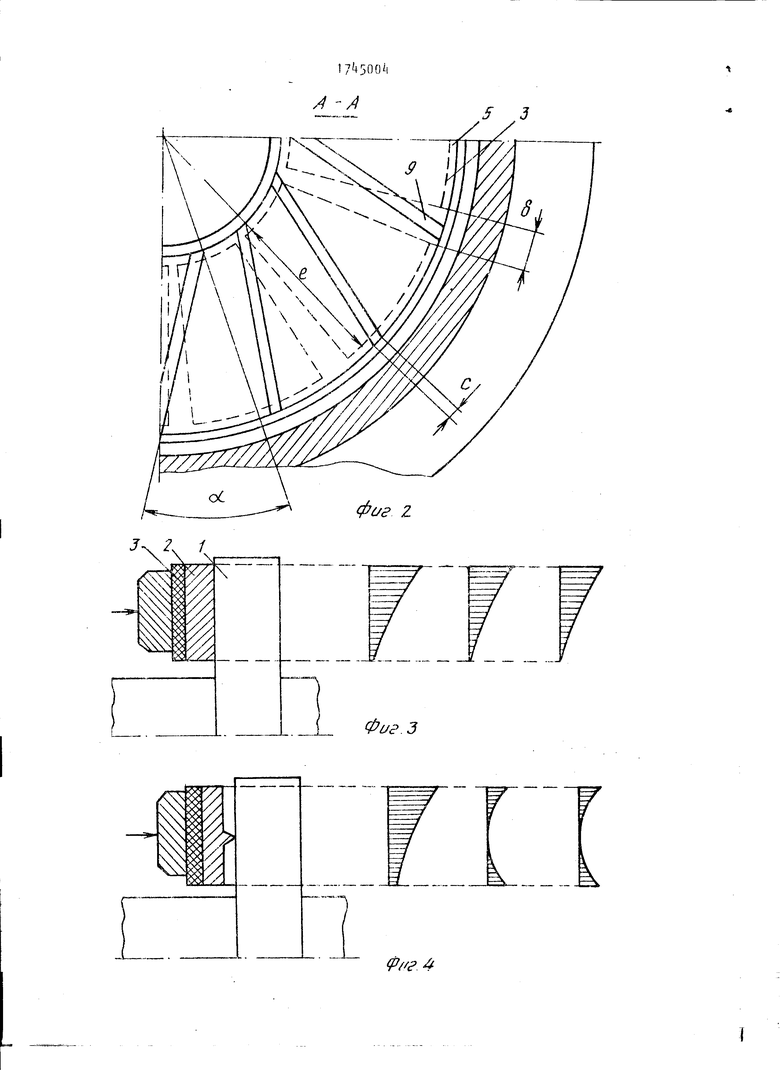

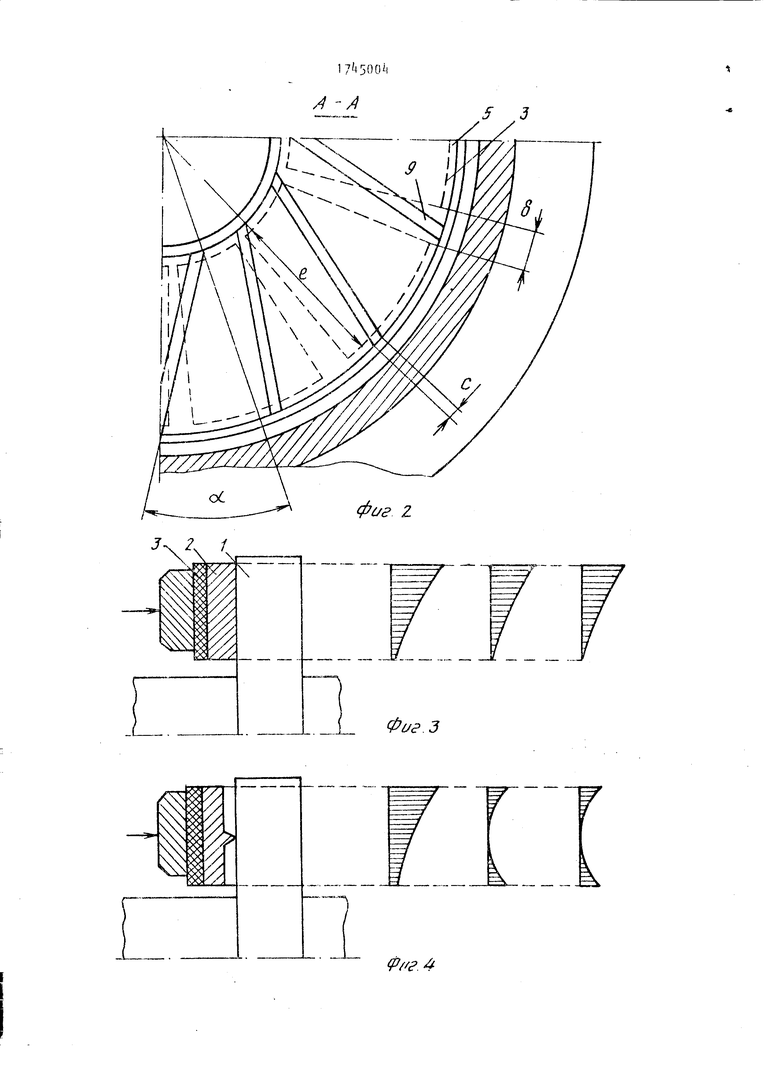

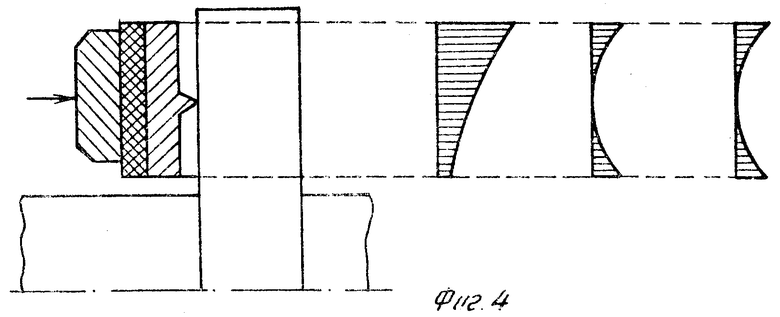

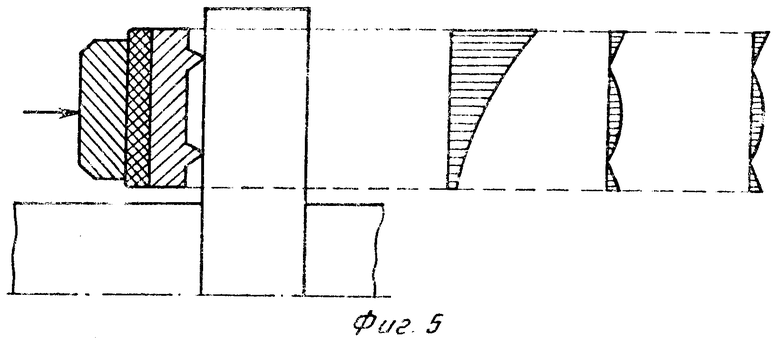

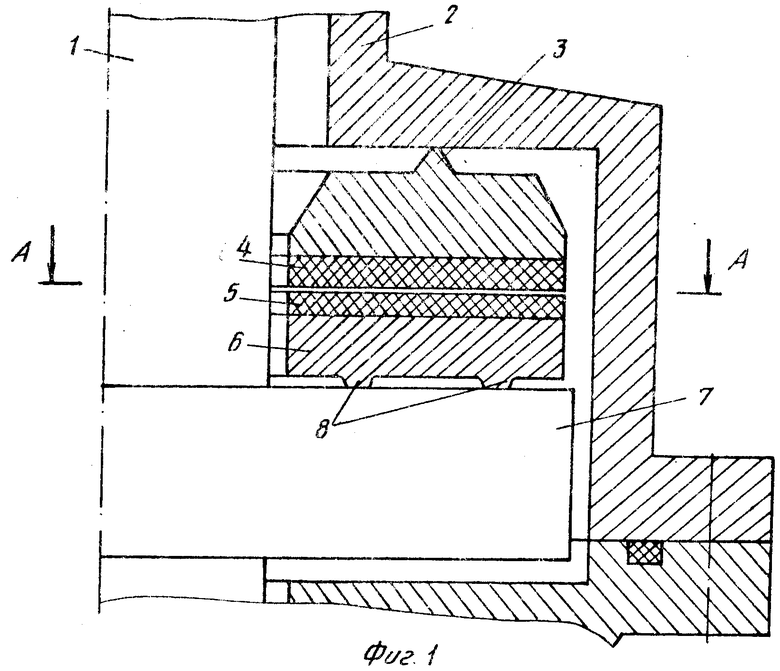

На фиг. 1 и 2 изображен предлагаемый подшипниковый узел; на фиг. 3-5 - диаграммы неплоскостности подшипникового узла традиционной формы.

Подшипниковый узел вала 1 состоит из корпуса 2, самоустанавливающихся колодок 3 с антифрикционными накладками 4, антифрикционных сегментов 5, опирающихся через диск 6, снабженный кольцевыми выступами 8, на фланец 7. Сегменты 5 установлены друг относительно друга с зазором 9, равным С. Расстояние между колодками по наружному диаметру трения в окружном направлении равно δ; ширина антифрикционных сегментов 5 в радиальном направлении l, а боковые поверхности сегментов 5 размещены под углом α к радиусу диска 6, проходящему через пересечение боковой поверхности антифрикционных сегментов с внутренней, обращенной к валу кромкой.

Подшипниковый узел работает следующим образом. После заполнения корпуса 2 рабочей средой вал приводится во вращение. Осевая нагрузка на вал, через фланец 7, диск 6 и сегменты 5 передается на самоустанавливающиеся колодки 3 через накладки 4. При высоких осевых нагрузках фланец 7, диск 6 и сегменты 5 деформируются, но это не может привести к разрушению подшипника, так как поверхность трения образована сегментами и представляет собой наборный диск, что исключает возникновение кольцевых напряжений, а диск 6, опирающийся кольцевыми выступами 8, минимально деформируется в процессе работы и на него не влияет изгиб фланца 7.

Установка сегментов 5 на диск 6 с углом α обеспечивает заход каждого из последующих сегментов на последующую колодку до схода с предыдущей впереди стоящего сегмента. В этом случае с учетом деформаций, обусловленных нагружением, все сегменты будут находиться строго в плоскости поверхности трения колодок подшипникового узла. Наличие зазора между сегментами обеспечивает также надежный отвод тепла жидкостью от трущихся поверхностей.

Технико-экономическим преимуществом является отсутствие кольцевых напряжений в антифрикционном диске, составленном из сегментов. Благодаря этому надежность подшипника увеличивается на столько, что можно использовать в качестве смазки жидкости со значительно меньшей вязкостью (вплоть до воды). (56) Авторское свидетельство СССР N 562680, кл. F 16 C 17/04, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОС ДЛЯ ПЕРЕКАЧИВАНИЯ ЖИДКОСТИ В КОНТУРЕ С ВЫСОКИМ ДАВЛЕНИЕМ | 2000 |

|

RU2190127C2 |

| ОСЕВОЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2013 |

|

RU2534659C2 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2003 |

|

RU2242645C1 |

| ГАЗОВАЯ ЦЕНТРИФУГА | 1997 |

|

RU2114702C1 |

| НАСОСНЫЙ АГРЕГАТ | 2000 |

|

RU2191928C2 |

| НАСОСНЫЙ АГРЕГАТ | 2004 |

|

RU2262005C1 |

| ПОРШНЕВОЙ НАСОС ДВУСТОРОННЕГО ДЕЙСТВИЯ | 2000 |

|

RU2182987C2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2007 |

|

RU2351813C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ ШТОКА | 1992 |

|

RU2061917C1 |

| НАСОСНЫЙ АГРЕГАТ | 2004 |

|

RU2280194C1 |

Использование: упорные подшипниковые узлы в насосах, компрессорах и турбинах. Сущность изобретения: в корпусе размещен вал с фланцем, на опорной поверхности которого установлен диск с двумя кольцевыми выступами. Между корпусом и диском размещены самоустанавливающиеся колодки с контактом с диском по их рабочим поверхностям. На опорной поверхности диска установлены антифрикционные сегменты, боковые поверхности которых размещены под углом α к радиусу диска, проходящему через пересечение боковой поверхности антифрикционных сегментов с внутренней обращенной к валу кромкой. Антифрикционные сегменты закреплены на диске с зазором друг относительно друга и угол наклона a его боковых поверхностей определяется из соотношения tgα>δ+C/l, где δ - расстояние между антифрикционными накладками на самоустанавливающихся колодках; C - расстояние между антифрикционными сегментами; I - ширина антифрикционных сегментов в радиальном направлении. Кольцевые выступы могут делить опорную поверхность диска на три равные в радиальном направлении части. 1 з. п. ф-лы, 5 ил.

tgα >

где δ - расстояние между антифрикционными накладками на самоустанавливающихся колодках;

C - расстояние между антифрикционными сегментами;

l - ширина антифрикционных сегментов в радиальном направлении.

Авторы

Даты

1994-02-28—Публикация

1989-05-19—Подача