Изобретение относится к технологической системе для получения олефинов, в частности к обработке вводимого газообразного сырья для более эффективного выделения продукта и обработки побочных продуктов: а именно к каталитической перегонке и гидрогенизации тяжелых ненасыщенных продуктов в установке для получения олефинов.

Этилен, пропилен и другие ценные нефтехимические продукты получают термическим крекингом самых разнообразных углеводородных исходных материалов в диапазоне от этана до тяжелых газойлей вакуумной перегонки. В процессе термического крекинга этих исходных материалов получают самые разнообразные продукты в диапазоне от водорода до пиролизного жидкого топлива. Отходящий со стадии крекинга поток, обычно называемый вводимым газом или крекинг-газом, состоит из материалов всего этого диапазона, которые затем необходимо разделять (фракционировать) на различные продукты и побочные продукты с последующей реакцией (гидрогенизацией) с участием по меньшей мере некоторых ненасыщенных побочных продуктов.

Типичный поток вводимого газа включает, помимо целевых продуктов, т.е. этилена и пропилена, С2-ацетилены, С3-ацетилены и диены, а также C4- и более высокомолекулярные ацетилены, диены и олефины, равно как и значительное количество водорода. В соответствии с большинством известных способов С3-ацетилены и С2-ацетилены и диены, а также С5- и более высокомолекулярные диены, ацетилены и олефины подвергают каталитической гидрогенизации в реакторах с неподвижным слоем, используя ряд коммерчески доступных катализаторов. Постоянно расширяющаяся область применения каталитической гидрогенизации в реакторах с неподвижным слоем охватывает также С4-ацетилены, диены и олефины. Эти раздельные стадии гидрогенизации осуществляют в одной из двух технологических последовательностей. При осуществлении типичного ранее известного способа вводимый газ сжимают до абсолютного давления в пределах 2,76-4,14 МПа (400-600 фунтов/кв.дюйм). Далее его постепенно охлаждают, конденсируя С2- и более тяжелые компоненты. Из потока криогенным путем выделяют водород и фракционированием выделяют метан. Поток с остальными С2- и более тяжелыми компонентами направляют в ряд ректификационных колонн. В первой колонне - этаноотгонной - получают верхний погон, включающий С2-ацетилены, олефины и парафины. Этот материал направляют в парофазный реактор с неподвижным слоем, в котором С2-ацетилен селективно гидрогенизуют, используя водород, ранее выделенный криогенным путем из потока вводимого газа.

Во второй колонне этой последовательности - пропаноотгонной - получают верхний погон, включающий С3-ацетилены, диены, олефины и парафины. Этот материал направляют в паро- или жидкофазный реактор с неподвижным слоем, в котором С3-ацетилены и диены селективно гидрогенизуют, используя водород, ранее выделенный криогенным путем из потока вводимого газа.

В третьей колонне - бутаноотгонной - получают верхний погон, включающий С4-ацетилены, диены, олефины и парафины. Далее этот материал направляют либо в конец такого ряда колонн в качестве конечного продукта, либо в жидкофазный реактор с неподвижным слоем, в котором гидрогенизуют, используя водород, ранее выделенный криогенным путем из потока вводимого газа, диены, ацетилены, а в некоторых случаях и олефины.

Кубовые остатки третьей колонны включают С5- и более тяжелые диены, ацетилены, олефины и парафины. Этот материал направляют в ряд из двух жидкофазных реакторов с неподвижным слоем. В первом из них каталитически гидрогенизуют ацетилены и диены. Олефины каталитически гидрогенизуют во втором реакторе. В обоих реакторах используют водород, ранее выделенный криогенным путем из потока вводимого газа. В некоторых случаях в этой третьей колонне получают верхний погон, включающий как С4-, так и С5-ацетилены, диены, олефины и парафины. Их гидрогенизуют аналогично тому, как это описано выше только для C4-компонентов, в единственном жидкофазном реакторе с неподвижным слоем. С6- и более тяжелые диены, ацетилены, олефины и парафины отводят в виде кубовых остатков третьей колонны и гидрогенизуют, как это описано выше, в двух жидкофазных реакторах с неподвижным слоем.

В одном из вариантов этого описанного непосредственно выше типичного способа крекинг-газ сжимают до абсолютного давления в пределах 2,07-3,45 МПа (300-500 фунтов/кв. дюйм) и направляют в ректификационную колонну. Верхний погон этой колонны составляют С3- и более легкая фракция вводимого газа. Этот погон направляют в ряд парофазных реакторов с неподвижным слоем, в которых С2-ацетилен и часть С3-ацетиленов и диенов гидрогенизуют, используя небольшую часть водорода, содержащегося в потоке С3- и более легких продуктов. Негидрогенизованную часть С3-ацетиленов и диенов, равно как и С4- и более тяжелых ацетиленов, диенов и олефинов, гидрогенизуют по методу, аналогичному описанному выше. Во многих новых установках для получения олефинов бутадиены гидрогенизуют до олефинов или бутадиены и бутены полностью гидрогенизуют до бутанов. В некоторых случаях в крекинг-печи возвращают насыщенные С4-компоненты, а иногда и насыщенные С5-компоненты.

Несмотря на широкое распространение, типичные способы, описанные выше, имеют ряд недостатков. Когда гидрогенизуют ненасыщенные С3-компоненты (метилацетилен и пропадиен), С4-компоненты и бензиновую фракцию (включая C5-компоненты), необходимо по меньшей мере три отдельных реактора с неподвижным слоем. Если бензиновую фракцию гидрогенизуют в две стадии, число реакторов с неподвижным слоем равно четырем. Затраты на такое число реакторов с неподвижным слоем составляют значительную долю капитальных затрат на систему в целом и усложняют ее работу. Даже в той системе, в которой ненасыщенные С4- и C5-компоненты обрабатывают совместно, а не C4-компоненты отдельно и С5-компоненты вместе с бензиновой фракцией, и в которой требуется на одну ректификационную колонну меньше, число гидрогенизационных реакторов остается таким же.

Настоящее изобретение относится к выделению этилена и пропилена в установке для получения олефинов, а также гидрогенизации и отделению более высокомолекулярных ненасыщенных продуктов. Задачей настоящего изобретения является разработка способа селективной гидрогенизации С2-ацетиленов и С3-ацетиленов и диенов с получением дополнительного количества этилена и пропилена и гидрогенизации С4- и более тяжелых ацетиленов, диенов и олефинов до алканов без гидрогенизации этилена и пропилена и селективного разделения получаемых продуктов по технологической схеме, в которой сведено к минимуму необходимое число реакторов и ректификационных колонн и, следовательно, минимизированы капитальные затраты и расходы на обслуживание. В частности, в изобретении предусмотрено применение новой схемы размещения объединенных реакционно-ректификационных стадий, известных как каталитическая перегонка, для одновременного проведения реакций гидрогенизации и целевого разделения.

Поставленная задача достигается созданием способа обработки крекированного исходного материала, содержащего водород, C2-компоненты, включая этилен, C2-компоненты, включая пропилен, ацетилены и диены, С4- и С5-компоненты, включая ацетилены, диены и олефины, и C6- и более высокомолекулярные компоненты, включая ненасыщенные соединения, для выделения из него этилена и пропилена и гидрогенизации C3-ацетиленов и диенов с получением дополнительного количества пропилена, гидрогенизации по меньшей мере некоторого количества С4- и С5-ацетиленов, диенов и олефинов до насыщенных соединений и гидрогенизации С6- и более высокомолекулярных ненасыщенных соединений до смеси олефинов и насыщенных соединений без заметной гидрогенизации этилена и пропилена, включающий следующие стадии:

а. выделение водорода и C2-компонентов,

б. выделение этилена в качестве продукта из выделенных C2-компонентов,

в. введение материала с С3- и более высокомолекулярными компонентами и некоторого количества водорода в зону ввода исходного материала реакционно-ректификационной колонны, включающей обогатительную секцию над зоной ввода исходного материала и секцию отпарки легких фракций под зоной ввода исходного материала, при этом по крайней мере в обогатительной секции содержится катализатор гидрогенизации,

г. отделение перегонкой С3- и более высокомолекулярных ненасыщенных компонентов в виде кубовых остатков,

д. введение C6- и более высокомолекулярных ненасыщенных компонентов в виде кубовых остатков в контакт с водородом и катализатором гидрогенизации, вследствие чего эти С6- и более высокомолекулярные ненасыщенные компоненты гидрогенизуются до C6- и более высокомолекулярных олефинов и насыщенных соединений,

е. отгонку С3-, С4- и С5-компонентов с одновременным введением этих C3-, C4- и C5-компонентов в контакт с катализатором гидрогенизации в обогатительной зоне с получением верхнего погона и поддержания в обогатительной зоне условий, включающих концентрацию водорода, созданную упомянутым количеством введенного водорода, вследствие чего С3-ацетилены и диены гидрогенизуются с образованием дополнительного количества пропилена и вследствие чего по меньшей мере частично гидрогенизуются С4- и С5-ацетилены, диены и олефины,

ж. отделение и выделение из верхнего погона в качестве продукта пропилена и дальнейшей гидрогенизации содержащихся в этом верхнем погоне по меньшей мере частично гидрогенизованных С4- и С5-ацетиленов, диенов и олефинов с получением насыщенных С4- и С5-соединений.

Предпочтительно осуществление способа, в котором крекированный исходный материал дополнительно включает тяжелый крекинг-бензин, в котором перед стадией (а) выделения C2-компонентов из крекированного исходного материала выделяют по меньшей мере часть этого тяжелого крекинг-бензина и который дополнительно включает стадию подачи выделенного тяжелого крекинг-бензина вместе с C3- и более высокомолекулярными компонентами и водородом в реакционно-ректификационную колонну.

Предпочтительно крекированный газообразный исходный материал получают на стадии крекинга углеводородного исходного материала, в котором C3- и более высокомолекулярные компоненты дополнительно включают пропан и в котором упомянутые стадии перегонки материала с С3- и более высокомолекулярными компонентами включают стадию отделения пропана и насыщенных С4- и С5-компонентов и возврата выделенных пропана и насыщенных С4- и C5-компонентов на стадию крекинга.

Предпочтителен способ, в котором стадия (ж) выделения пропилена из верхнего погона включает следующие стадии:

(I) введение верхнего погона в зону ввода исходного материала второй реакционно-ректификационной колонны, включающей обогатительную секцию над зоной ввода исходного материала и секцию отпарки легких фракций ниже зоны ввода исходного материала, секция отпарки легких фракций которой содержит катализатор гидрогенизации,

(II) введение водорода во вторую реакционно-ректификационную колонну в точке ниже катализатора гидрогенизации,

(III) отгонку пропиленового верхнего погона и гидрогенизации C3-C4- и C5-компонентов.

Предпочтителен также способ, в котором стадия (ж) выделения пропилена из верхнего погона включает следующие стадии:

(I) введение верхнего погона в зону ввода исходного материала второй реакционно-ректификационной колонны, включающей обогатительную секцию над зоной ввода исходного материала и секцию отпарки легких фракций ниже зоны ввода исходного материала, секция отпарки легких фракций которой содержит катализатор гидрогенизации,

(II) введение водорода во вторую реакционно-ректификационную колонну в точке ниже катализатора гидрогенизации,

(III) введение материала с C3- и более высокомолекулярными компонентами в ряд реакционно-ректификационных колонн, включающих по меньшей мере по одной реакционно-ректификационной обогатительной секции, содержащей катализатор гидрогенизации, и по меньшей мере по одной реакционно-ректификационной секции отпарки легких фракций, содержащей катализатор гидрогенизации,

(IV) введение водорода в реакционно-ректификационные обогатительные секции и секции отпарки легких фракций,

(V) гидрогенизацию по меньшей мере С3-ацетиленов и диенов до пропилена в одной из реакционно-ректификационных обогатительных секций без гидрогенизации пропилена,

(VI) по меньшей мере частичную гидрогенизацию C4- и С5-ацетиленов, диенов и олефинов до насыщенных соединений в одной из реакционно-ректификационных секций,

(VII) отгонку пропилена в качестве продукта из С4- и C5-компонентов,

(VIII) гидрогенизацию C6- и более высокомолекулярных ненасыщенных компонентов в одной из реакционно-ректификационных секций отпарки легких фракций.

Указанная выше задача достигается также созданием способа обработки крекированного газообразного исходного материала, содержащего ненасыщенные С3-компоненты, включая пропилен, ацетилены и диены, ненасыщенные C4- и C5-компоненты, включая ацетилены, диены и олефины, с целью гидрогенизации С3-ацетиленов и диенов и гидрогенизации по меньшей мере одного из ненасыщенных С4- и ненасыщенных С5-компонентов без гидрогенизации пропилена путем селективной гидрогенизации С3-ацетиленов и диенов в первом слое каталитической перегонки в первой установке каталитической перегонки, благодаря чему получают дополнительное количество пропилена, отгонки этих пропилена и дополнительного количества пропилена в виде верхнего погона и получения материала, содержащего ненасыщенные C4- и C5-компоненты, и неселективной гидрогенизации по меньшей мере одного из ненасыщенных С4-компонентов и ненасыщенных С5-компонентов во втором слое каталитической перегонки во второй установке каталитической перегонки.

На приложенных к описанию чертежах показано:

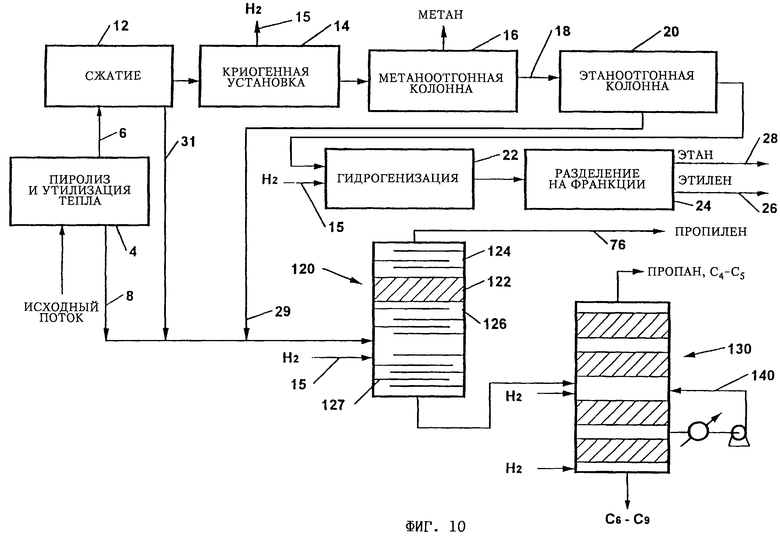

на фиг.1 - схема известной установки для получения олефинов,

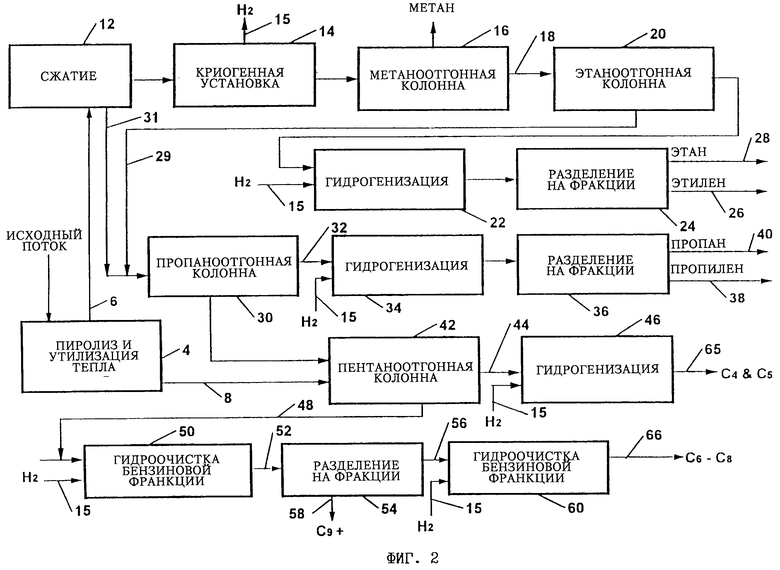

на фиг. 2 - схема модифицированной известной установки для получения олефинов,

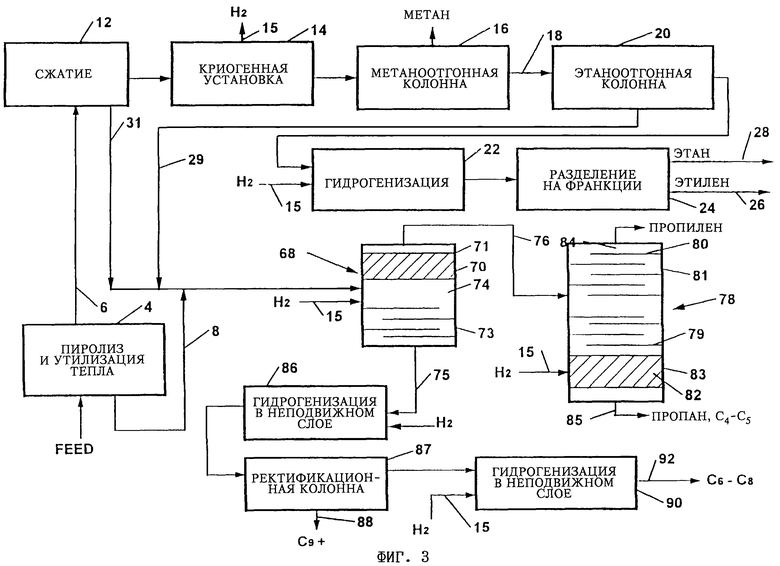

на фиг.3 - схема установки для получения олефинов в соответствии с настоящим изобретением,

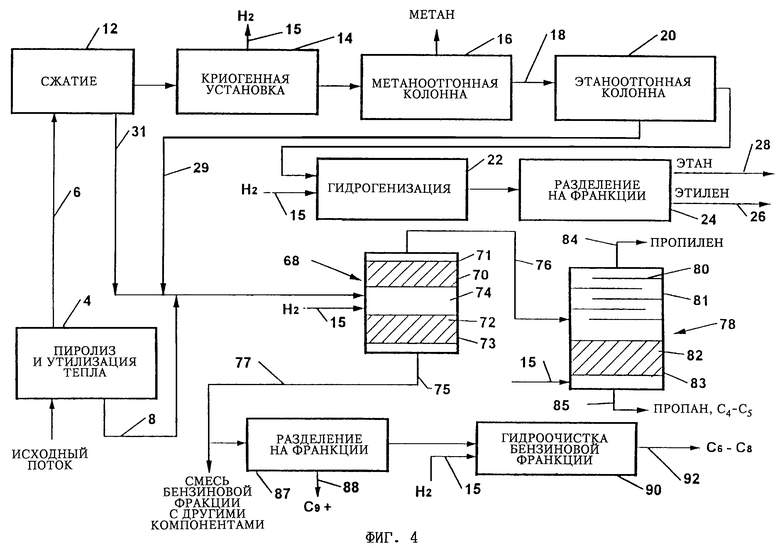

на фиг. 4 - схема, аналогичная представленной на фиг.3 и иллюстрирующая другой вариант выполнения настоящего изобретения,

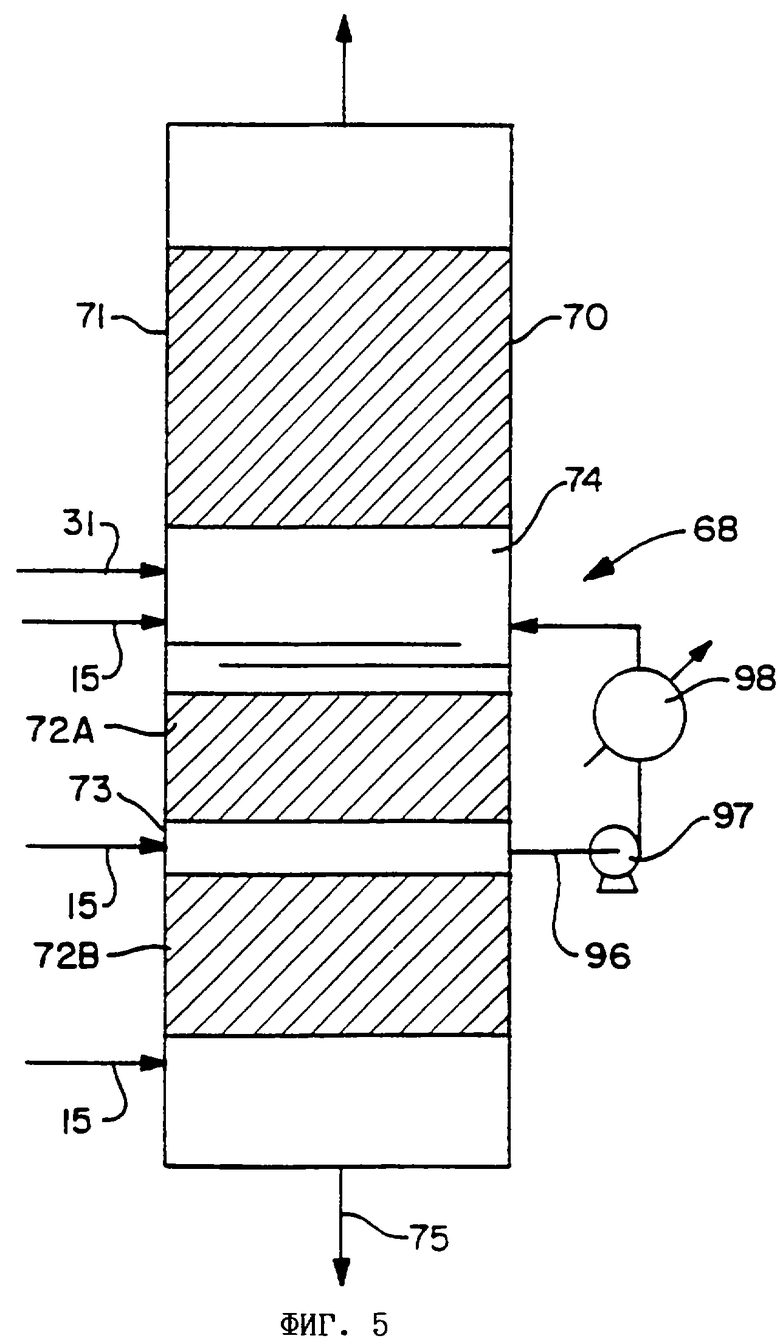

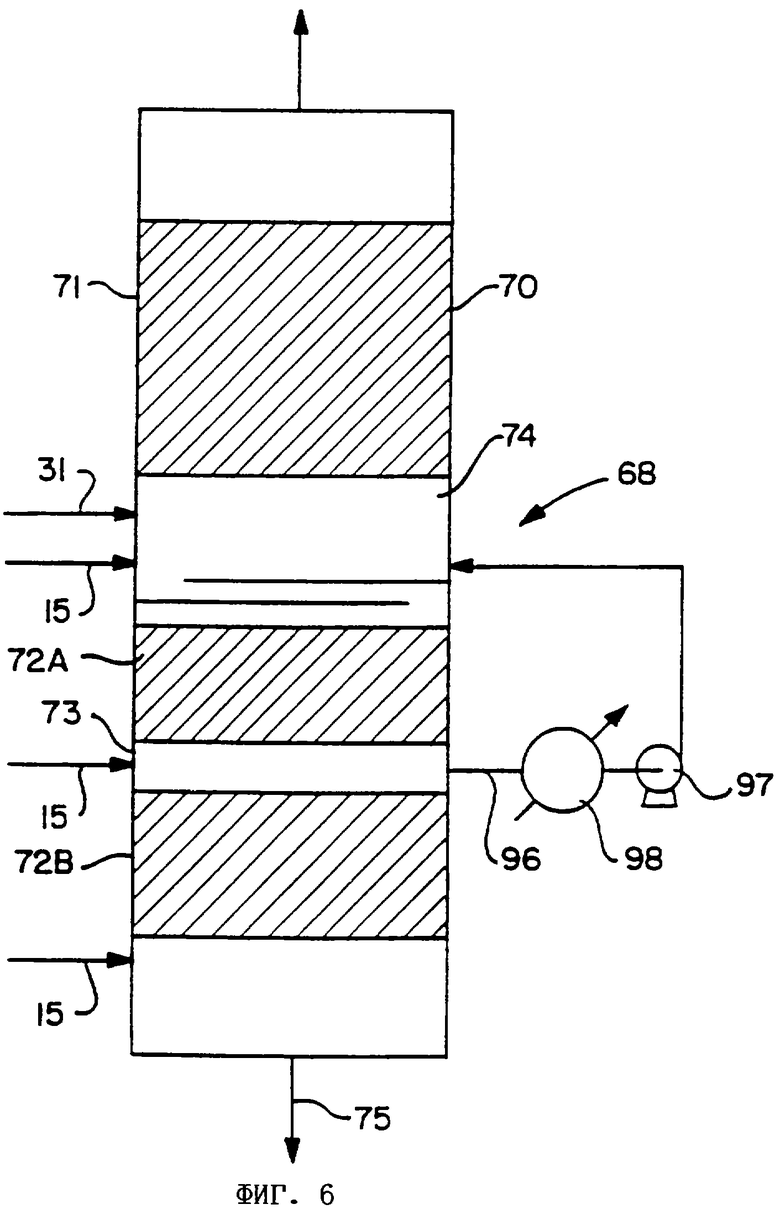

на фиг. 5 и 6 - вариант с другим размещением колонны для каталитической перегонки, показанной на фиг.4,

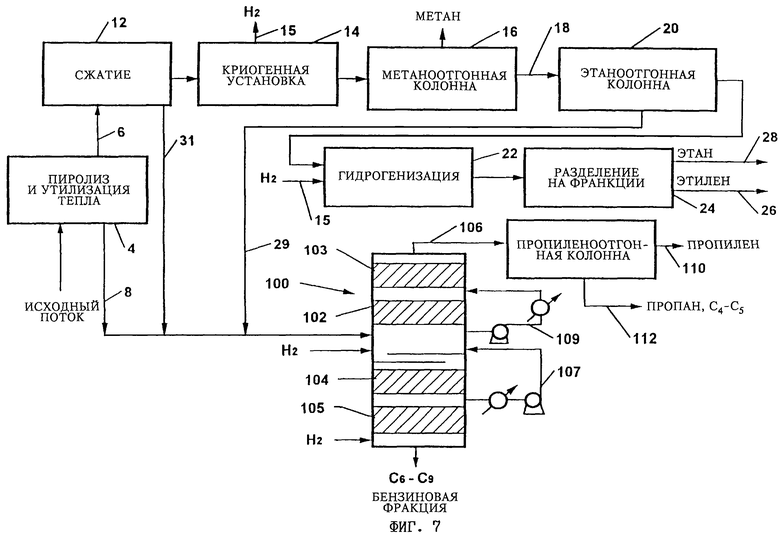

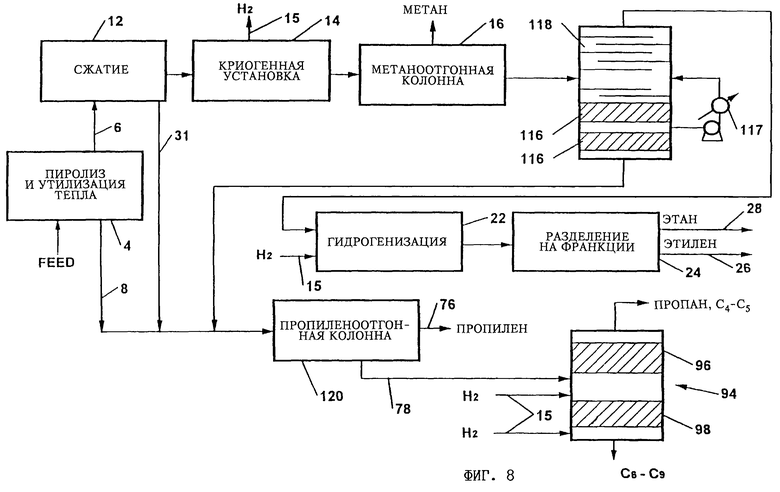

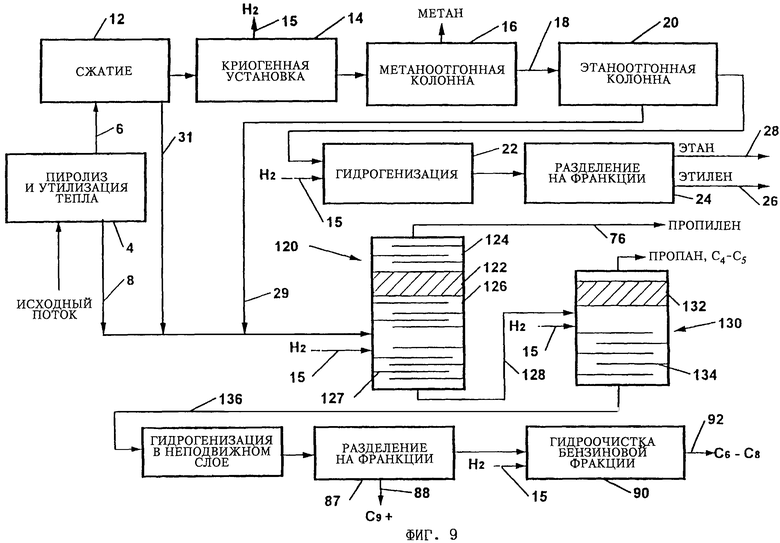

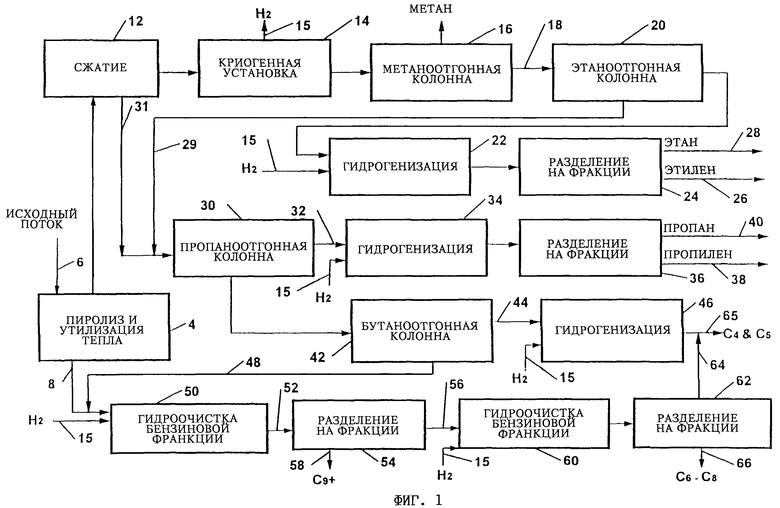

на фиг.7-10 - схемы, аналогичные схемам по фиг.3 и 4, но иллюстрирующие другие варианты выполнения настоящего изобретения.

Как показано прежде всего на фиг.1, где изображена известная в данной области техники установка для получения олефинов, в типичных пиролизных и связанных с ними установках для утилизации тепла, обозначенных общей позицией 4, получают вводимый газ 6 и поток 8 тяжелых продуктов, который включает главным образом C8- и более высокомолекулярные компоненты. Этот вводимый газ 6 вначале сжимают в устройстве 12 до абсолютного давления 2,76-4,14 МПа (400-600 фунтов/кв.дюйм). Далее большую часть сжатого газа в устройстве 14 подвергают криогенной обработке для отделения водорода 15 с последующим отделением метана в устройстве 16. Небольшую часть С3- и более тяжелого материала, которая конденсируется в компрессорном блоке, часто направляют в обход стадий криогенных деметанизации и деэтанизации и в виде потока 31 подают непосредственно в пропаноотгонную колонну 30. Затем в устройстве 20 газовый поток 18 деэтанизируют, а С2-ацетилены в газовом потоке C2-компонентов в устройстве 22 гидрогенизуют водородом 15 и в устройстве 24 разделяют на фракции с получением, по существу, этилена 26 и этана 28. Кубовые остатки 29 из этаноотгонной колонны 20 в устройстве 30 депропанизируют, а выделенные С3-ацетилены и диены в потоке С3-компонентов 32 в устройстве 34 также гидрогенизуют водородом 15 и в устройстве 36 разделяют на фракции с получением, по существу, пропилена 38 и пропана 40. Подобным же образом кубовые остатки из пропаноотгонной колонны 30 в устройстве 42 дебутанизируют с получением потока C4-компонентов 44, который гидрогенизуют в устройстве 46.

Поток 48 С5- и более высокомолекулярных продуктов совместно с тяжелыми продуктами 8 с передней стороны системы и водородом 15 направляют в установку 50 для гидроочистки бензиновой фракции. Этот поток C5- и более высокомолекулярных продуктов, включающий тяжелые продукты с передней стороны системы, обычно гидрогенизуют в две стадии. На первой стадии гидрогенизуют диолефины и ацетилены. На второй стадии олефины гидрогенизуют, а соединения серы превращают в сероводород. Далее частично гидрогенизованный продукт 52 из первой установки 50 для гидроочистки бензиновой фракции разделяют на фракции в устройстве 54, в котором в виде верхнего погона 56 удаляются С5-С8-компоненты, в результате чего в виде кубовых остатков 58 получают С9- и более высокомолекулярные продукты. После этого верхний погон 56 в устройстве 60 подвергают дополнительной гидрогенизации, за которой следует разделение на фракции в устройстве 62 с получением верхнего погона 64 насыщенных С5-компонентов и в качестве кубовых остатков бензинового продукта 66, состоящего из насыщенных С6-С5-компонентов. Поток 64 C5-компонентов объединяют с потоком насыщенных С4-продуктов со стадии 46 гидрогенизации и объединенный поток 65, состоящий из C4- и С5-компонентов, обычно возвращают в пиролизные печи. В эти пиролизные печи можно также возвращать этановые и пропановые потоки 28 и 40.

На фиг.2 показана технологическая схема модифицированного варианта известного в данной области техники способа, технологическая схема которого представлена на фиг.1 и в котором обработку ненасыщенных С4- и C5-компонентов проводят совместно, а не обрабатывают С4-компоненты отдельно от C5-компонентов, как это представлено на фиг.1, когда C5-компоненты обрабатывают вместе с бензиновой фракцией. В варианте по фиг.2 С4- и более высокомолекулярные продукты в виде кубовых остатков пропаноотгонной колонны 30 вместе с тяжелыми продуктами 8 начала процесса направляют в ректификационную колонну 42, которая в этом случае выполняет функции пентаноотгонной колонны, с отделением С4- и С5-компонентов в верхнем погоне 44. При этом верхний погон 44 также гидрогенизуют в устройстве 46 с получением, по существу, такого же потока 65 С4- и C5-компонентов, как и в схеме по фиг.1. Поток 48 кубовых остатков пентаноотгонной колонны 42, который в рассматриваемом случае содержит С6- и более высокомолекулярные компоненты, включая компоненты из потока 8 тяжелых продуктов, также направляют в установку 50 для гидроочистки бензиновой фракции для частичной гидрогенизации, в ректификационную колонну 54 для отделения С9- и более высокомолекулярных продуктов и в установку 60 для гидроочистки с целью заключительной гидрогенизации оставшегося потока 66 бензиновой фракции с С6-С8компонентами точно так же, как и в схеме по фиг.1. Как показано на фиг.2, в этом варианте применяют на одну ректификационну колонну меньше, чем в варианте по фиг.1, но в обеих этих схемах применяют по пять отдельных гидрогенизационных установок или установок для гидроочистки.

Задачей этих ранее известных способов является выделение целевых фракций и селективной гидрогенизации С2- и С3-ацетиленов и диенов, равно как и С4- и более высокомолекулярных ацетиленов, диенов и олефинов без гидрогенизации целевых олефинов, т. е. этилена и пропилена. Так, например, селективная гидрогенизация пропиленовой фракции не только существенна для получения высокочистого пропилена, но такая гидрогенизация метилацетилена и пропандиена, содержащихся в этой фракции (в совокупности обозначаемыми как МАПД), позволяет получать дополнительное количество пропилена с достижением высокого выхода продукта.

Согласно настоящему изобретению эти операции разделения и гидрогенизации по меньшей мере частично проводят каталитической перегонкой с гидрогенизацией. Каталитической перегонкой является процесс, в котором обычная перегонка сочетается с каталитическими реакциями. В способе по настоящему изобретению каталитической реакцией является гидрогенизация. При каталитической перегонке в ректификационной колонне применяют каталитический материал, который служит как катализатором для реакции, так и насадкой колонны для ректификации. Этот катализатор выполняет как дистилляционную, так и каталитическую функции. Более подробно каталитическая перегонка в целом и гидрогенизация с каталитической перегонкой в частности рассмотрена в патентах US 4302356, US 4443559 и US 4982022. Ранее каталитическая перегонка была описана применительно к очистке богатых пропиленом материалов, содержащих небольшие количества и ограниченное число ацетиленовых соединений и диолефинов, с целью получить дополнительные количества пропилена гидрогенизацией и выделением имеющегося и образующегося пропилена (см. PCT/US94/07758, международная публикация WO 95/15934). Однако целью настоящего изобретения является обработка крекинг-газового исходного потока, содержащего в значительных количествах компоненты всего ряда углеродных чисел, включая этилен, пропилен, С3-ацетилены и диены, С4- и С5-ацетилены и диены и олефины, а также С6- и более высокомолекулярные компоненты, к которым относятся ненасыщенные вещества. Задачей настоящего изобретения является не только гидрогенизация ацетиленов и диенов с получением дополнительных количеств пропилена и других олефинов, но и гидрогенизация С4- и более высокомолекулярных олефинов с получением алканов без потерь сколько-нибудь существенного количества исходного пропилена или вновь образующегося пропилена и без засорения каталитических слоев. Предлагаемый в настоящем изобретении способ в целом и стадии каталитической перегонки этого способа в частности направлены на решение указанных задач.

Согласно настоящему изобретению в первом варианте его выполнения в соответствии с фиг.3 кубовые остатки 29 этаноотгонной колонны направляют в колонну 68 для каталитической перегонки с гидрогенизацией, обычно вместе с тяжелыми продуктами 8 начала процесса и конденсатами из компрессора 31. Несмотря на возможность использования различных известных катализаторов гидрогенизации, один из предпочтительных катализаторов представляет собой 0,3 мас. % оксида палладия на сферических частицах оксида алюминия в качестве носителя с размерами примерно 1/8 дюйма (3,2 мм). Другими примерами типичных катализаторов гидрогенизации являются металлы группы VIII Периодической таблицы элементов как индивидуально, так и в сочетаниях и совместно с промоторами и модификаторами, такими как палладий/золото, палладий/серебро, кобальт/цирконий и никель, предпочтительно нанесенными на типичный носитель для катализатора. В колонне 68 находятся каталитический слой 70 в обогатительной секции 71 над обычно расположенной в центральной части зоной 74 ввода исходного материала, а в зоне 73 отпарки легких фракций, расположенной под зоной 74 ввода исходного материала, находятся только средства разделения на фракции, тарелки или насадка. Поток 15 водорода вводят в колонну 68 ниже каталитического слоя 70. В колонне 68 поддерживают такие условия перегонки, т. е. температуру и давление, при которых с верхним погоном отгоняют C3-C5-компоненты, а С6- и более высокомолекулярные продукты удаляют в виде кубовых остатков 75. МАПД, С4- и С5-ацетилены и диолефины гидрогенизуют главным образом в верхнем слое 70, причем эти МАПД гидрогенизуют до пропилена, а C4- и C5-компоненты гидрогенизуют до соответствующих олефинов. Поскольку ацетилены и диены обычно гидрогенизуются первыми, пропилен или С4- и С5-олефины в этом слое 70 гидрогенизуюся слабо или не гидрогенизуются вовсе. В процесс гидрогенизации ацетиленов и диолефинов вводят только достаточное количество водорода. Верхний погон 76 из колонны 68, содержащий мононенасыщенные и насыщенные С3-С5-компоненты, направляют в колонну 78, содержащую в обогатительной секции 81 тарелки или насадку 80 и в секции 83 отпарки легких фракций тарелки 79 (или насадку), за которыми следует каталитический слой 82. Пропилен отгоняют в виде верхнего погона в устройстве 84, а ненасыщенные С4- и С5-компоненты, главным образом олефины, гидрогенизуют в слое 82 потоком 15 водорода. Обычно в предпочтительном варианте каталитической перегонки гидрогенизацию проводят в обогатительной секции колонны, а не в секции отпарки легких фракций. Это объясняется тем, что в каталитическом слое могут образовываться более высокомолекулярные олигомеры, которые легче из него вымываются. В колонне 78 гидрогенизация протекает в секции отпарки легких фракций. Однако все ацетилены и диены удаляются уже в колонне 68. Благодаря этому существенно ослабляется тенденция к образованию олигомеров.

В предпочтительном варианте средства разделения на фракции, такие как тарелки или насадка, помещают между точкой ввода исходного материала в колонну 78 и каталитическим слоем 82. Эти тарелки обычно снижают концентрацию пропилена в каталитическом слое 82, уменьшая потери пропилена вследствие гидрогенизации и увеличивая общее количество пропилена, отводимого в потоке 84. Пропан и образующиеся С4- и С5-алканы отводят в виде кубовых остатков 85. Поток 85 насыщенных C3-C5-компонентов, как правило, возвращают в крекинг-печи для получения дополнительного количества целевого продукта дегидрогенизации, обычно этилена и пропилена. Кубовые остатки 75 из колонны 68, которые в результате включают главным образом негидрогенизованные С6- и более высокомолекулярные компоненты, гидрогенизуют дополнительно в обычной гидрогенизационной установке 86 с неподвижным слоем, а затем в устройстве 87 разделяют на фракции с удалением С9- и более высокомолекулярных компонентов в виде кубовых остатков 88, после чего подвергают дополнительной гидрообработке в другой приемлемой гидрогенизационной установке 90 с неподвижным слоем с использованием потока 15 водорода для завершения гидрогенизации. Продукт 92 представляет собой среднюю фракцию, т.е. насыщенные С6-C8-компоненты. Ароматические компоненты из этого потока можно удалять с применением обычной технологии. В этом варианте выполнения изобретения, в котором обеспечиваются разделение и реакции, эквивалентные тем, что и в способах, схемы которых показаны на фиг.1 и 2, две установки 68 и 78 каталитической перегонки с гидрогенизацией заменяют пропаноотгонную колонну 30, гидрогенизационную установку 34, ректификационную колонну 36 и гидрогенизационную установку 46.

Одной из проблем, связанных с гидрогенизацией потока исходного материала того типа, который используют при осуществлении настоящего изобретения, является также потеря пропилена. По настоящему изобретению поток верхнего погона, отводимый из колонны 68, включает весь пропилен, поступающий в эту колонну, плюс дополнительное количество пропилена, образующегося в результате гидрогенизации МА и ПД. Благодаря тому что катализатор является более избирательным в отношении гидрогенизации более высоко ненасыщенных ацетилена и диеновых углеводородов по сравнению с гидрогенизацией олефинов, отмечается высокая селективность при незначительной гидрогенизации пропилена и других олефинов или при ее отсутствии. Гидрогенизация С4- и С5-олефинов происходит только после отделения пропилена в тарельчатых секциях 79 и 80 колонны 78. Водород вводят только с небольшим избытком в поток 15 таким образом, чтобы обеспечить лишь то количество водорода, которое требуется для гидрогенизации ацетиленов и диенов до олефинов. В колонне 68 поддерживают также высокий коэффициент обратного потока. Этот обратный поток удаляет тепло реакции. Более важным является то, что он позволяет снизить концентрацию пропилена в жидкой фазе в каталитическом слое 70. Столь низкая концентрация пропилена еще больше ослабляет его тенденцию к гидрогенизации.

Как показано на фиг.4, дополнительный реактор с неподвижным каталитическим слоем можно исключить. Данная схема отличается от представленной на фиг.3 тем, что в колонне 68 катализатор гидрогенизации размещен в секции отпарки легких фракций. В такой колонне 68 каталитический слой 70 находится в обогатительной секции 71 над обычно расположенной в центральной части зоной 74 ввода исходного материала, а другой каталитический слой 72 размещен в секции 73 отпарки легких фракций под зоной 74 ввода исходного материала. Тарельчатая или насадочная секция расположена ниже точки ввода исходного материала перед каталитическим слоем 72. Потоки 15 водорода направляют в колонну 68 под каждый из каталитических слоев 70 и 72. В колонне 68 поддерживают такие условия перегонки, т.е. температуру и давление, при которых с верхним погоном отгоняют С3-С5-компоненты, a C6- и более высокомолекулярные продукты удаляют в виде кубовых остатков 75. МАПД, С4- и С5-компоненты гидрогенизуют главным образом в верхнем слое 70, причем эти МАПД гидрогенизуют до пропилена, а C4- и C5-компоненты гидрогенизуют до других олефинов. Поскольку ацетилены и диены обычно гидрогенизуются первыми, пропилен или С4- и С5-олефины в этом слое 70 гидрогенизуются слабо или не гидрогенизуются вовсе. Подобным же образом в нижнем слое 72 С6- и более высокомолекулярные ацетилены и диены, а также стирол гидрогенизуются прежде алкенов. Верхний погон 76 из колонны 68, содержащий ненасыщенные и насыщенные С3-С5-компоненты, направляют в колонну 78, содержащую в обогатительной секции 81 тарелки 80 и в секции 83 отпарки легких фракций каталитический слой 82. Пропилен отгоняют в виде верхнего погона в устройстве 84, а ненасыщенные С4- и C5-компоненты, главным образом олефины, гидрогенизуют в слое 82 потоком 15 водорода. Пропан и образующиеся С4- и С5-алканы отводят в виде кубовых остатков 85. Кубовые остатки 75 из колонны 68, которые в результате включают гидрогенизованные С6- и более высокомолекулярные компоненты, в устройстве 77 можно подмешивать непосредственно в бензиновую фракцию. В другом варианте поток 75 можно разделять на фракции в устройстве 87, удаляя в виде кубовых остатков 88 С9- и более высокомолекулярные компоненты, а затем дополнительно гидрогенизовать в устройстве 90 с использованием потока 15 водорода для завершения гидрогенизации. Продукт 92 представляет собой среднюю фракцию, т.е. насыщенные С6-С8-компоненты, из которой можно удалять ароматические компоненты. Таким образом, в этом варианте выполнения изобретения, в котором обеспечиваются разделение и реакции, эквивалентные тем, что и в способах, схемы которых показаны на фиг. 1 и 2, две установки 68 и 78 каталитической перегонки с гидрогенизацией заменяют пропаноотгонную колонну 30, гидрогенизационную установку 34, ректификационную колонну 36, гидрогенизационную установку 46 и установку 50 для гидроочистки, что позволяет заметно сэкономить на расходах на оборудование.

Одной из причин того, что раньше в секции отпарки легких фракций колонны, такой как колонна 68, гидрогенизацию не проводили (в частности, как это следует из PCT/US94/07758), является вероятность засорения каталитического слоя, такого как слой 72. Гидрогенизация ацетиленов и диенов характеризуется максимальной вероятностью создания засоров из-за образования длинноцепочечных олигомеров или полимеров. При выполнении настоящего изобретения C3-С5-ацетилены и диены практически полностью гидрогенизуются в обогатительной секции. Таким образом, в соответствии с фиг.3 в секции отпарки легких фракций гидрогенизуются только олефины, что значительно разрешает проблему засорения. На фиг. 5 представлена другая конструкция колонны 68, предназначенная для еще более успешного решения проблемы засорения, чем в конструкции, показанной на фиг.4. В такой конструкции слой 72 разделен на два или даже большее число отдельных слоев 72А и 72В. Слой 72А может состоять из более селективного катализатора в том отношении, что он обычно прежде всего лишь поддерживает гидрогенизацию более высоко ненасыщенных соединений. Таким образом, на участке в колонне, где может находиться некоторое количество пропилена, гидрогенизуются только ацетилены и диены. С другой стороны, слой 72В может состоять из более активного и неселективного катализатора, который обеспечивает гидрогенизацию всех остальных ненасыщенных продуктов, находящихся на этом участке. Так, например, содержание металла в катализаторе слоя 72В, в частности оксида палладия, может превышать содержание металла в катализаторе слоя 72А.

Другой технический прием, применяемый в конструкции фиг.5 с целью предотвратить гидрогенизацию пропилена в верхней части секции отпарки летучих компонентов, состоит в прокачивании жидкости в обход этой секции отпарки летучих компонентов. Боковой поток 96 кубовых остатков отводят с помощью насоса 97 и охлаждают в устройстве 98, после чего инжектируют назад в зону подачи исходного материала 74 над секцией 73 отпарки летучих компонентов. В другом варианте, показанном на фиг.6, можно отводить паровой поток, конденсировать в устройстве 98 и затем с помощью устройства 97 закачивать назад в верхнюю часть каталитического слоя. В результате отвода парового потока понижается концентрация олигомеров и других тяжелых материалов, которые возвращают в верхнюю часть каталитического слоя. Это прокачивание в обход дает возможность не только отводить тепло реакции и усилить смачивание катализатора, но и снизить за счет разбавления концентрацию ацетиленов и диенов, которые имеются и которые в иных обстоятельствах проявляли бы тенденцию к образованию засоров.

Другим фактором, ослабляющим влияние образования олигомеров в схеме по фиг. 4, является высокая концентрация ароматических веществ, находящихся в секции отпарки летучих компонентов. Фракция С6-С9-компонентов, отводимая из установки для крекинга водяным паром, является преимущественно ароматической. Концентрация ацетиленов и диенов низка. Это обусловлено тем, что такие соединения в змеевиковых нагревателях крекинг-установки циклизуются, образуя ароматические продукты. Поскольку ароматические соединения являются хорошими растворителями, они способны уменьшить степень засорения.

Еще один вариант выполнения настоящего изобретения представлен на фиг.7, согласно которому установка 100 каталитической перегонки с гидрогенизацией включает два каталитических слоя 102 и 103 в верхней части над точкой ввода исходного материала и еще два каталитических слоя 104 и 105 в нижней части под точкой ввода исходного материала. Между точкой ввода исходного материала и каталитической секцией 104 необходимо разместить тарельчатую секцию. МАПД, С4- и C5-компоненты гидрогенизуют главным образом в верхней части, тогда как С6- и более высокомолекулярные компоненты гидрогенизуют главным образом в нижней части. Верхний погон 106 из пентаноотгонной колонны 100, содержащий С3-С5-компоненты, направляют в пропиленоотгонную колонну 108, в которой из в основном насыщенных С3-С5-компонентов 112 выделяют пропиленовый продукт, а остальное возвращают в пиролизную печь. Кубовые остатки 114 с С6- и более высокомолекулярными компонентами из пентаноотгонной колонны 100 можно подмешивать непосредственно в бензиновую фракцию. В этом варианте, показанном на фиг.7, применяют технологию, которая в некоторой степени аналогична представленной на фиг.3. Высокий коэффициент обратного потока используют для удаления тепла реакции и снижения за счет разбавления концентрации пропилена в жидкой фазе. Обводной насосный контур, обозначенный общей позицией 107, применяют с теми же целями, что и в схеме по фиг.5. Кроме того, обогатительная секция при этом также включает два отдельных каталитических слоя 102 и 103 и также снабжена обводным насосным контуром 109. Обычно в каталитическом слое 102 гидрогенизуются ацетилены и диолефины, а в каталитическом слое 103 гидрогенизуется некоторая часть или все С4-С5-олефины. Катализатор в слое 102 обычно менее активен и более селективен, чем катализатор в слое 103. Обводной насосный контур 109 служит для поддержания высокого массового расхода потока в каталитическом слое 102, позволяющего регулировать температуру и концентрацию реагентов, а также поддерживать высокую концентрацию жидкости в катализаторе.

Секция отпарки легких фракций также включает два каталитических слоя, из которых верхний слой 104 более селективен, чем нижний слой 105. Ацетилены и диены, равно как и стиролы, обычно гидрогенизуют в каталитическом слое 104, а олефины обычно гидрогенизуют в каталитическом слое 105. Получаемый продукт (88 и 92) характеризуется низким содержанием ненасыщенных веществ, что приемлемо для его подмешивания в бензиновую фракцию без предварительной обработки, если в пиролизных печах используют исходный материал с низким содержанием серы. Этой схеме, представленной на фиг.7, свойственны более значительные потери пропилена и повышенная тенденция к засорению катализатора, чем технологическим схемам по фиг.3-6, но капитальные затраты ниже, чем для любой гидрогенизационной установки, находящейся в одной колонне.

На фиг.8 представлен еще один вариант выполнения изобретения, в котором предусмотрено применение каталитической перегонки с гидрогенизацией в сочетании с этаноотгонной колонной. В основании этаноотгонной колонны 118 размещен один или несколько слоев 116 с катализатором гидрогенизации. Верхний погон из этаноотгонной колонны, который все еще содержит С2-ацетилены, этилен и этан, обрабатывают так же, как и в схемах по фиг.3-6. В каталитических слоях 116 в нижней части этаноотгонной колонны 118 можно целиком или по крайней мере большей частью гидрогенизовать С3- и более высокомолекулярные ацетилены и диены. Хотя тенденция к засорению катализатора и существуют, тем не менее благодаря высокой концентрации имеющихся ароматических продуктов она проявляется слабее. Кроме того, применение двух или большего числа каталитических слоев и обводной насосной линии обычно сводит к минимуму тенденцию к засорению катализатора. Засорение кипятильника минимально, так как ацетилены и диены гидрогенизуют до кипятильника. Поскольку при этом гидрогенизация протекает в этаноотгонной колонне, необходимость в каталитической перегонке и гидрогенизации в пропаноотгонной колонне 120, как это происходит в установках, показанных на фиг.3-6, отсутствует. В этом варианте в пропаноотгонной колонне 120 просто предусмотрено разделение на фракции для выделения из кубовых остатков 78 пропилена. В соответствии с данной схемой остальную часть гидрогенизации, которая в этаноотгонной колонне 118 протекает не полностью, практически завершают в пентаноотгонной колонне 94. Как показано на фиг.8, в этаноотгонной колонне 118 можно было бы применять боковой конденсатор 117, смонтированный на обводном насосном контуре, что позволяет, помимо прокачивания в обход, отводить тепло реакции гидрогенизации.

Возможны и другие технологические схемы, в которых используются вышеописанные основные принципы. Так, например, согласно фиг.9 углеводороды направляют в колонну 120, которая в этом варианте выполняет функции пропаноотгонной колонны. В этом варианте у слоя 122 каталитической перегонки в обогатительной секции предусмотрены верхние тарелки 124 и нижние тарелки 126, а также тарелки 127 в секции отпарки легких фракций. В слое 122 каталитической перегонки МА и ПД гидрогенизуют главным образом до пропилена. Высокий коэффициент обратного потока, необходимый для выделения пропилена, способствует легкому удалению тепла реакции и позволяет создать достаточный расход жидкости для оптимальной работы катализатора. Кубовые остатки из колонны, т.е. поток 128, направляют в пентаноотгонную колонну 130. У этой пентаноотгонной колонны имеются слой каталитической перегонки, находящийся в обогатительной секции, и тарелки 134 в секции отпарки легких фракций. В слое 132 каталитической перегонки все С4-С5-ацетилены, диены и олефины гидрогенизуют до С4-С5-алканов. Для отвода тепла реакции используют высокий коэффициент обратного потока. Кубовые остатки 136 из пентаноотгонной колонны 130 направляют в обычный процесс гидрогенизации бензиновой фракции. В соответствии с фиг.10 применяют аналогичную схему, за исключением того, что у пентаноотгонной колонны 130 имеется секция каталитической перегонки, расположенная в секции отпарки легких фракций, и в ней получают продукт, пригодный для подмешивания в бензиновую фракцию. На фиг.10 также показано, что каждый каталитический слой разделен на две секции. Кроме того, каждый из слоев обогатительной секции и слоев секции отпарки легких фракций представлен как разделенный на две самостоятельных секции, которые могут включать катализаторы различной активности. Отводу тепла реакции способствует обводная насосная охлаждающая система 140, работающая в обход каталитического слоя ниже точки ввода исходного материала.

Ниже приведен пример осуществления заявленного способа.

Пример

В колонне для каталитической перегонки с гидрогенизацией, содержащей 4000 г товарного палладиевого катализатора на оксиде алюминия с содержанием палладия 0,3 мас.%, осуществляли процесс депентанизации. Верхний погон колонны конденсировали охлаждением водой и возвращали в виде флегмы. Суммарный головной продукт отводили частично в виде пара и в виде жидкости.

Кубовый остаток колонны повторно кипятили, используя электрический нагреватель, чтобы обеспечить отгонку пара. Сырьевой продукт вводили в колонну на расстоянии приблизительно 15% от дна колонны. Давление на верху колонны поддерживали 7,3 бар.

В колонну подавали углеводородное сырье при скорости 2,8 кг/ч следующего состава, мас.%:

Этан - 0,02

Метилацетилен - 2,2

Пропадиен - 1,13

Пропилен - 46,88

Бутаны - 3,8

Бутена - 15,4

Бутадиен - 13,1

С5-углеводороды - 15,0

С6-углеводороды и более высокие - 2,47

Всего - 100

Поток чистого водорода вводили в колонну в точке введения углеводородного сырья. Водород вводили в поток при скорости 1,7 молей на моль смеси метилацетилена + пропадиена + бутадиена.

Ниже приведено суммарное превращение C3- и С4-ацетиленов и диенов, %:

Метилацетилен - 99,89

Пропадиен - 98,79

Бутадиен - 99,99

Ниже представлена селективность химического взаимодействия метилацетилена (МА) и пропадиена (ПД), %:

Селективность суммарных МА + ПД к пропилену - 68

Селективность МА + ПД к С6-углеводородам - 1

Селективность МА + ПД к пропану - 31

Таким образом, скорость пропиленового потока, уходящего из каталитической системы, более высокая, чем содержание пропилена при его введении.

Суммарное образование бутанов составляет 12% к общему количеству вводимого потока бутадиена + бутенов. Таким образом, почти 100% бутадиена превращается в бутены и 12% бутенов далее превращается в бутаны.

Приведенные экспериментальные данные были проведены за прошедшие 45 дней с загрузкой одного и того же катализатора. В течение этого периода времени не было обнаружена деактивация катализатора.

Использование: нефтехимия. Сущность изобретения: на установке получения олефинов, которая предназначена для получения и выделения этилена и пропилена, проводят гидрогенизацию С2-ацетиленов, С3-ацетиленов и диенов и С4- и более высокомолекулярных ацетиленов, диенов и олефинов и селективное выделение получаемых продуктов проводят с применением одной или нескольких реакционно-ректификационных колонн различных конструкций. Эти колонны содержат катализатор гидрогенизации в обогатительных секциях и секциях отпарки легких фракций, и в них одновременно проводят реакцию каталитической гидрогенизации и перегонку. Технический результат - упрощение технологии процесса. 2 с. и 13 з.п. ф-лы, 10 ил.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 5308592 A, 03.05.1994 | |||

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2047061C1 |

Авторы

Даты

2003-04-27—Публикация

1998-08-17—Подача