Изобретение относится к катализатору, предназначенному для синтеза метилмеркаптана из метанола и сероводорода, а также к способу получения этого катализатора.

Метилмеркаптан является промышленно важным промежуточным продуктом для синтеза метионина, а также для получения диметилсульфоксида и диметилсульфона. В настоящее время его получают преимущественно из метанола и сероводорода в присутствии катализатора на основе оксида алюминия. Синтез метилмеркаптана осуществляют обычно в газовой фазе в диапазоне температур от 300 до 500oС и при давлении 1-25 бар.

Реакционная газовая смесь содержит наряду с образовавшимся метилмеркаптаном непрореагировавшие исходные вещества и побочные продукты, такие, в частности, как диметилсульфид и простой диметиловый эфир, а также инертные по отношению к реакции газы, как, например, метан, оксид углерода, водород и азот. Из этой реакционной смеси выделяют образовавшийся метилмеркаптан.

Если взаимодействие между сероводородом и метанолом в присутствии катализатора проводят при повышенном давлении и тем самым в процессе получения метилмеркаптана продукт образуется при повышенном давлении (более 7 бар), то, как описано в заявке Германии DE 1768826, метилмеркаптан можно выделять, например, промывкой метанолом при температуре в головной части скруббера 25oС. Если же продукт образуется при нормальном давлении, то при последующей переработке с целью получения метилмеркаптана в жидком виде необходимо работать при температурах до -60oС (ср. выложенную заявку Японии JP-OS 45-10728). Непрореагировавший сероводород может, как описано в упомянутой выше заявке DE 1768826, повторно возвращаться в реактор.

Экономичность способа предусматривает максимально высокую избирательность каталитической реакции между метанолом и сероводородом с получением в результате метилмеркаптана, что обусловлено необходимостью снижения материально-технических затрат при выделении образовавшегося метилмеркаптана из реакционной смеси до минимума. Речь при этом идет прежде всего о таком существенном факторе, как высокая энергоемкость процесса охлаждения реакционной газовой смеси для выделения конденсата - метилмеркаптана.

Для повышения активности и селективности алюминиевооксидного катализатора последний обычно промотируют вольфраматом калия. Промотор при этом применяют обычно в количестве до 15 мас.% в пересчете на общую массу катализатора. Повышение активности и селективности достигают также за счет увеличения молярного соотношения между сероводородом и метанолом. В большинстве случаев такое молярное соотношение составляет 1-10. В то же время высокое молярное соотношение означает наличие в реакционной газовой смеси большого избытка сероводорода и тем самым необходимость вводить в кругооборот значительные количества газа. Поэтому для снижения требуемых в этих целях энергозатрат молярное соотношение между сероводородом и метанолом следовало бы выбирать чуть больше 1. Далее, для уменьшения потерь тепла в реакторе желательно осуществлять реакцию при максимально низких температурах.

В патенте США 2820062 описан способ получения органических тиолов, в котором применяют катализатор на основе активного оксида алюминия, промотированный вольфраматом калия в количестве от 1,5 до 15 мас.% в пересчете на массу катализатора. С помощью этого катализатора достигают высоких показателей активности и селективности при температуре 400oС и молярном соотношении, равном 2. Согласно упомянутому патенту США предлагаются различные возможности введения вольфрамата калия в оксид алюминия. Так, в частности, могут использоваться методы пропитки, соосаждения и чистые смеси. Собственно же получению катализатора как важному показателю экономичности способа синтеза метилмеркаптана в публикации отводится лишь незначительное место.

В основу настоящего изобретения была положена задача получить катализатор и разработать способ его получения, причем катализатор должен был отличаться при низких молярных соотношениях между сероводородом и метанолом более высокой активностью и селективностью по сравнению с известными катализаторами и обеспечить тем самым повышение экономичности способа.

Указанная задача решается благодаря катализатору на основе оксида алюминия, содержащему на этом активном оксиде алюминия от 5 до 25 мас.% вольфрамата калия в качестве промотора. Такой катализатор получают за счет осаждения промотора двумя порциями на активный оксид алюминия, причем сначала на оксид алюминия первой порцией промотора методом импрегнирования, используя избыточное количество водного пропиточного раствора, наносят один слой, после чего при повышенной температуре сушат, а затем пропиткой объема пор второй порцией оксид алюминия покрывают еще одним слоем и после повторной сушки при повышенной температуре полученного на этой предварительной стадии катализатора последний в завершение прокаливают при температурах в интервале от 200 до 600oС.

Количественное соотношение между обеими порциями промотора выбирают предпочтительно таким образом, что количество первой порции промотора составляет от одной до двух третей от общего количества промотора. В качестве промоторов могут использоваться вольфраматы щелочных элементов Li, Na, К или Rb либо их смеси, предпочтителен, однако, из них только калий.

В качестве оксида алюминия для предлагаемого катализатора применяют так называемый активный оксид алюминия. Этот материал обладает высокой удельной поверхностью от порядка 10 до 400 м2/г и представляет собой главным образом оксиды переходной модификации (структуры) кристаллографических фаз оксида алюминия (см. , например, Ullmann's Enzyclopedia of Industrial Chemistry, 1985 г, том А1, стр. 561-562). К этим кристаллическим модификациям относятся χ-, κ-, γ-, δ-, η- и θ-оксид алюминия. Все эти кристаллические модификации при нагревании оксида алюминия до температуры свыше 1100oС переходят в его термически устойчивую α-форму. Активный оксид алюминия коммерчески доступен и предлагается для применения в каталитических реакциях различным по своим качествам и в различном для поставок виде. Особенно пригоден для целей изобретения гранулированный либо экструдированный оксид алюминия с диаметром зерен от 1 до 5 мм, удельной поверхностью 180-400 м2/г общим объемом пор от 0,3 до 1,0 мл/г и насыпной плотностью от 300 до 900 г/л.

Промотор вольфрамат калия осаждают на оксид алюминия методом импрегнирования, осуществляемым по двустадийному механизму, а именно, на первой стадии оксид алюминия пропитывают промотором или промоторами, используя избыточное количество водного пропиточного раствора, а на второй стадии покрывают промотором за счет пропитки объема пор его остальным количеством. Такой особый двустадийный способ импрегнирования с промежуточной сушкой имеет по сравнению с известным из уровня техники одностадийным способом импрегнирования то преимущество, что благодаря этому повышаются активность и селективность готового катализатора, прежде всего при низких молярных соотношениях между сероводородом и метанолом. Специфика осуществления обеих стадий импрегнирования имеет решающее значение для активности и селективности готового катализатора.

Для проведения первой стадии импрегнирования приготавливают водный раствор промотора. В тех случаях, когда этого требуют необходимая концентрация и/или ограниченная растворимость промоторного соединения, температуру пропиточного раствора можно повышать до 95oС. В этом случае на загруженные в соответствующую емкость частицы катализатора на основе оксида алюминия заливают необязательно еще горячий пропиточный раствор, покрывая им все частицы. После осаждения промоторного соединения, продолжающегося, как правило, приблизительно 20-60 минут, избыточную воду сливают. После сливания воды частицы катализатора в течение 1-10 ч сушат при повышенной температуре в интервале от 50 до 250oС, предпочтительно от 100 до 140oС, после чего в течение 1-5 ч можно осуществлять процесс прокаливания в диапазоне температур от 400 до 600oС, прежде всего от 420 до 480oС. Этому процессу сушки может предшествовать предварительная сушка, которую проводят при комнатной температуре в течение промежутка времени до 20 ч, предпочтительно 10-14 ч. Благодаря этому улучшается равномерность пропитки по всему поперечному сечению частиц катализатора.

На второй стадии импрегнирования остаточное количество промотора вводят в носители катализатора за счет пропитки объема пор (эта технология известна также под названием "поглощение - влага - импрегнирование"). С этой целью остаточное количество промотора растворяют в объеме воды, соответствующем примерно влагоемкости частиц катализатора. При этом раствор, как указывалось выше, для повышения растворимости компонентов можно нагревать до 95oС. Этот раствор медленно распределяется по всему носителю катализатора, перемешиваемому в устройстве аппарате для дражирования. Затем носитель катализатора, как и после первой стадии импрегнирования, сушат и в завершение в течение 1-5 ч прокаливают при температурах в интервале от 400 до 600oС.

До нанесения промотора на носитель для достижения оптимальной активности рекомендуется частицы катализатора подвергать предварительному прокаливанию в течение 1-10 ч также при температурах в интервале от 400 до 600oС.

Количества наносимого на обеих стадиях импрегнирования промотора выбирают предпочтительно одинаковыми, однако это соотношение можно варьировать, а именно, количество промотора, наносимого на первой стадии импрегнирования, может составлять от одной до двух третей от общего количества промотора.

Описанной технологии проведения стадий импрегнирования отводится решающая роль для достижения высокой активности и селективности готовых катализаторов. Сравнительные эксперименты при осуществлении одностадийных способов с использованием избыточного количества пропиточного раствора, а также одно- и двустадийных способов пропитки объема пор приводят к катализаторам, обладающим меньшей активностью и избирательностью.

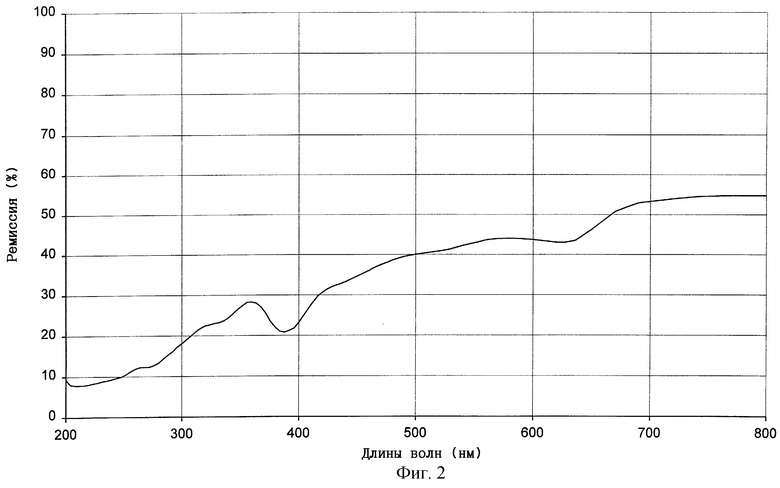

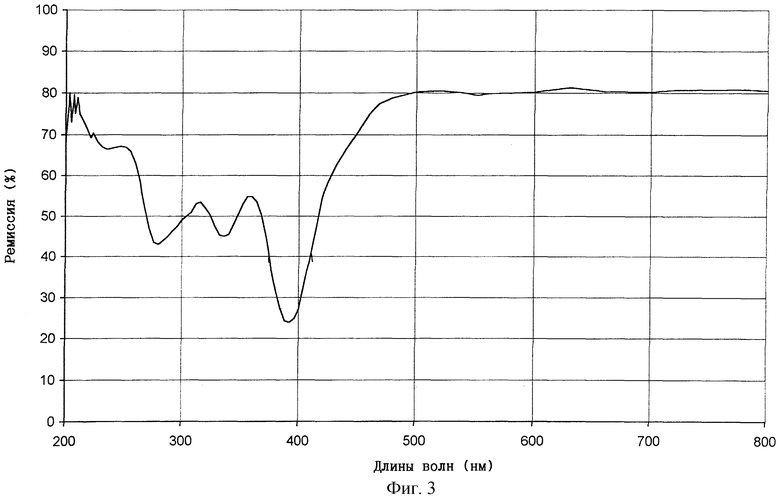

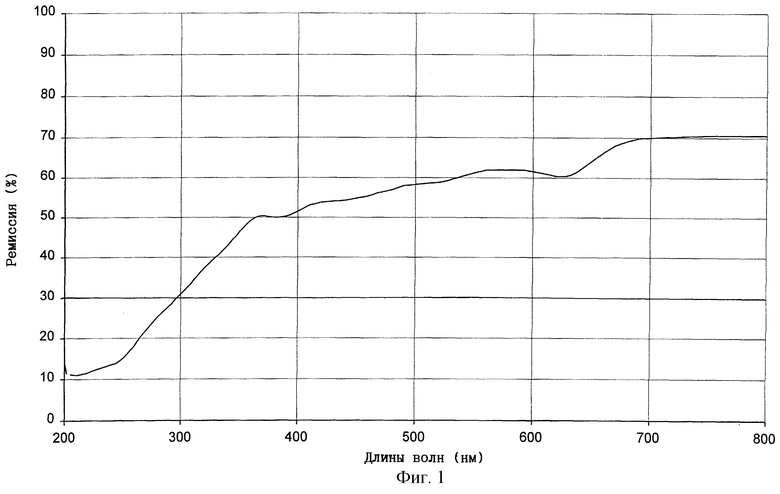

Перед использованием в синтезе метилмеркаптана катализаторы в сходных условиях реакции предварительно сульфидируют [(см. V. Yu. Mashkin, Appl. Catal. A 109 (1994) стр. 45-61]. С этой целью над частицами катализатора при 350oС и давлении 9 бар в течение 2 ч пропускают поток сероводорода. До такой обработки и катализаторы по изобретению, и традиционные катализаторы имеют снаружи серый цвет и белую сердцевину, тогда как после сульфидирования наблюдаются четкие различия в их окраске. Полученные по традиционным способам катализаторы изменяют свой цвет после сульфидирования лишь незначительно, тогда как катализаторы, полученные согласно изобретению, имеют после такой обработки ярко выраженную желтую окраску, объяснить которую можно усиленным образованием тиовольфраматов. Эта желтая окраска изменяет не только поверхность частиц катализатора, но и проникает полностью в их сердцевину. По сравнению с общеизвестными катализаторами наблюдаемая желтая окраска проявляется в наличии в ремиссионном спектре измельченных в порошок частиц катализатора четко выраженных полос поглощения в интервале от 270 до 420 нм. Наиболее четко выражена полоса поглощения в диапазоне длин волн между 375 и 420 нм. Несколько более слабо выраженные полосы поглощения находятся в диапазонах длин волн между 270 и 290 нм и между 325 и 345 нм. Ремиссионные спектры катализаторов по изобретению и сравнительных катализаторов показаны на фиг. 1-3.

Фиг. 1: Ремиссионный спектр катализатора из сравнительного примера 1, измеренный по отношению к сульфату бария в качестве белого эталона.

Фиг. 2: Ремиссионный спектр катализатора из примера 1, измеренный по отношению к сульфату бария в качестве белого эталона.

Фиг. 3: Ремиссионный спектр катализатора из примера 1, измеренный по отношению к катализатору из сравнительного примера 1.

Пример 1. 1,8 кг Гранулята оксида алюминия (Spheralite 501 А фирмы Rhône-Poulenc; удельная поверхность 320 м2/г; общий объем пор 0,45 мл/г; насыпная плотность 0,8 г/см3) в течение 4 ч прокаливали при 455oС на воздухе. Помещенный в соответствующую емкость гранулят оксида алюминия заливали предварительно приготовленным водным раствором из 8,7 мас.% вольфрамата калия, нагретым до температуры 95oС, пока раствор не покрыл все частицы катализатора. После выдержки в течение 40 мин избыточную воду сливали, влажные частицы катализатора сначала сушили в течение 16 ч на воздухе при комнатной температуре, а затем в течение 2 ч при 120oС проводили последующую сушку. В результате такой обработки на частицах катализатора осаждалось 7 мас.% вольфрамата калия, т.е. 126 г.

Для проведения пропитки пор 162 г вольфрамата калия растворяли при температуре 95oС в 900 мл воды в соответствии со 100% точно определенного общего объема пор каталитического материала и этим раствором заливали перемешиваемый в устройстве для дражирования носитель катализатора. Затем следовала повторная 16-часовая предварительная сушка на воздухе, завершавшаяся сушкой в течение 2 ч при 110oС. В завершение частицы катализатора в течение 4 ч прокаливали при 455oС на воздухе.

Таким образом, готовый катализатор содержал в общей сложности 288 г вольфрамата калия на 1,8 кг оксида алюминия, т.е. 16 мас.% этого промотора в пересчете на массу используемого каталитического материала.

Пример 2. Аналогично примеру 1 получали катализатор по изобретению, содержащий 16 мас.% вольфрамата калия. Однако в отличие от примера 1 каталитический материал до введения промотора не прокаливали.

Сравнительный пример 1. Аналогично вышеописанному примеру 1 получали катализатор, содержащий 16 мас.% вольфрамата калия. При этом исходили из 1,5 кг оксида алюминия. Далее приготавливали горячий раствор (95oС) из 17,4 мас. % вольфрамата калия в воде и заливали им загруженные в емкость частицы катализатора, полностью покрывая их этим раствором. По истечении 40 минут избыточную воду сливали, каталитический материал, как и в примере 1, подвергали сначала предварительной сушке, затем проводили завершающую сушку, после чего прокаливали. Готовый катализатор содержал 16 мас.% вольфрамата калия в пересчете на массу оксида алюминия.

Полученные в примере 1 и в сравнительном примере 1 катализаторы после предварительного сульфидирования четко отличались друг от друга по своей окраске. Катализаторы, полученные в соответствии с изобретением, имели желтоватый цвет, тогда как сравнительные катализаторы имели цвет от белого до серого. Для измерения ремиссии обоих материалов некоторое количество обоих катализаторов измельчали в порошок, который затем таблетировали. Их ремиссию определяли с помощью спектрометра Перкина-Элмера по отношению к сульфату бария в качестве эталона. Полученные кривые измерений представлены на фиг.1 и 2. Катализатор по изобретению в диапазоне ниже 420 нм имеет четко выраженную полосу поглощения, чем и объясняется наличие наблюдаемой желтой окраски. На фиг.3 представлен дифференциальный спектр обеих кривых ремиссий по фиг. 1 и 2. На этом дифференциальном спектре обеих кривых особенно четко видны различия между обоими катализаторами. При этом проявляются три полосы поглощения в диапазоне длин волн между 270 и 420 нм.

Сравнительный пример 2. Работали аналогично сравнительному примеру 1, с той, однако, разницей, что все количество вольфрамата калия наносили на частицы катализатора за одну стадию за счет импрегнирования объема пор. С этой целью 240 г вольфрамата калия (16 мас.% в пересчете на используемое количество оксида алюминия 1,5 кг) растворяли в 750 мл нагретой до 95oС воды и заливали этим раствором перемешиваемые в аппарате для дражирования частицы катализатора.

Сравнительный пример 3. Работали аналогично сравнительному примеру 2, с той, однако, разницей, что пропитку объема пор проводили по двустадийному механизму с промежуточной сушкой частиц катализатора. Для каждой из обеих стадий импрегнирования растворяли по 120 г вольфрамата калия в 750 см3 воды.

Полученные в описанных выше примерах катализаторы перед их использованием в процессе получения метилмеркаптана предварительно сульфидировали. При этом после сульфидирования были установлены четкие различия в окраске катализаторов, полученных согласно изобретению, и сравнительных катализаторов. Полученные согласно изобретению катализаторы имели желтоватый цвет, тогда как сравнительные катализаторы имели цвет от белого до серого.

Пример применения.

Катализаторы проходили экспериментальную проверку на их эффективность при синтезе метилмеркаптана из сероводорода и метанола. Процесс синтеза осуществляли в трубке из благородного металла с внутренним диаметром 14 мм и длиной 500 мм. Загруженные порции катализатора по 32,4 мл соответственно фиксировали в реакционной трубке с обеих сторон инертным материалом, представлявшим собой стеклянные шарики. Затем трубку электрическим путем нагревали до требуемой температуры реакции 350oС. Продукты - метилмеркаптан, диметилсульфид, диметиловый эфир и непрореагировавший метанол - после охлаждения до 25oС вымывали из газового потока метанолом и подвергали дальнейшей переработке перегонкой.

Условия проведения опытов: среднечасовая скорость подачи газа - 1280 ч-1 (в пересчете на стандартные условия); среднечасовая скорость подачи жидкости - 0,56 ч-1 (в пересчете на жидкий МеОН); температура реакции 357oС; молярное отношение H2S/MeOH - 1,5; давление - 9 бар

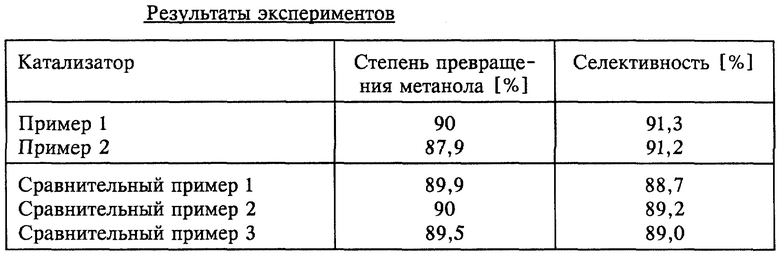

Результаты измерений, полученные методом газовой хроматографии реакционной газовой смеси в потоке, представлены в таблице. Как видно из этой таблицы, катализатор по изобретению из примера 1 при одной и той же степени превращения метанола обеспечивает более высокую одной и той же степени превращения метанола обеспечивает более высокую селективность при выходе метилмеркаптана порядка 2% по сравнению с катализатором из сравнительного примера 2. При осуществлении синтеза метилмеркаптана в промышленном масштабе это позволяет существенно снизить материально-технические затраты, требуемые для выделения целевого продукта. Представленные результаты были достигнуты при относительно малом молярном соотношении между сероводордом и метанолом, составляющем лишь 1,5, а также при относительно низких по сравнению с уровнем техники температурах порядка 357oС.

Представленные выше обоснования технического решения изобретения в целях упрощения ограничены проблемами синтеза метилмеркаптана. Для специалиста в данной обласити техники, однако, очевидно, что предлагаемый катализатор может также применяться для синтеза общих меркаптанов, осуществляемого каталитическим взаимодействием олефиновых углеводородов с сероводородом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА МЕТИЛМЕРКАПТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2191069C2 |

| СОДЕРЖАЩИЕ ВОЛЬФРАМАТ КАТАЛИЗАТОРЫ СИНТЕЗА АЛКИЛМЕРКАПТАНА И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2387476C2 |

| КАТАЛИЗАТОР СИНТЕЗА АЛКИЛМЕРКАПТАНА И СПОСОБ ПРИГОТОВЛЕНИЯ ТАКОГО КАТАЛИЗАТОРА | 2004 |

|

RU2342992C2 |

| КАТАЛИЗАТОРЫ, КОТОРЫЕ СОДЕРЖАТ ГАЛОГЕНИДСОДЕРЖАЩИЕ ВОЛЬФРАМАТЫ ЩЕЛОЧНЫХ МЕТАЛЛОВ, ДЛЯ СИНТЕЗА АЛКИЛМЕРКАПТАНОВ И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2384364C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛМЕРКАПТАНОВ В МНОГОЗОННОМ РЕАКТОРЕ С НЕПОДВИЖНЫМ СЛОЕМ | 2007 |

|

RU2443686C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА ИЗ МЕТАНОЛА И СЕРОВОДОРОДА | 2004 |

|

RU2358803C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА АЛКИЛМЕРКАПТАНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2635922C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА | 2008 |

|

RU2497588C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА | 1997 |

|

RU2172311C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТИЛМЕРКАПТАНА И ДИМЕТИЛСУЛЬФИДА | 1992 |

|

RU2056940C1 |

Изобретение относится к катализатору для синтеза метилмеркаптана и способу его получения. Описываются катализатор, предназначенный для синтеза метилмеркаптана из сероводорода и метанола, а также способ получения этого катализатора. Катализатор состоит из активного оксида алюминия, на который осаждением наносят 5 - 25 мас.% вольфрамата калия в качестве промотора. Благодаря импрегнированию, осуществляемому по двустадийному механизму с промежуточной сушкой, получают катализатор, который по сравнению с катализаторами, получаемыми одностадийным методом импрегнирования, обладает значительно более высокой селективностью при синтезе метилмеркаптана. 2 с. и 3 з.п. ф-лы, 1 табл., 3 ил.

| Способ определения содержания цинка в печени свиней | 2023 |

|

RU2820062C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТИЛМЕРКАПТАНА И ДИМЕТИЛСУЛЬФИДА | 1992 |

|

RU2056940C1 |

| Колебательная система | 1990 |

|

SU1768826A1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ГОРНЫХ ПОРОД ГИДРОРАЗРЫВОМ | 2003 |

|

RU2253013C1 |

| Способ управления трехфазным мостовым инвертором | 1975 |

|

SU564706A1 |

Авторы

Даты

2002-10-10—Публикация

1997-09-26—Подача