Настоящее изобретение относится к катализатору, предназначенному для синтеза метилмеркаптана из метанола и сероводорода, а также к способу получения этого катализатора.

Метилмеркаптан является промышленно важным промежуточным продуктом для синтеза метионина, а также для получения диметилсульфоксида и диметилсульфона. В настоящее время его получают преимущественно из метанола и сероводорода в присутствии катализатора на основе оксида алюминия. Синтез метилмеркаптана осуществляют обычно в газовой фазе в диапазоне температур от 300 до 500oС и при давлении 1-25 бар.

Реакционная газовая смесь содержит наряду с образовавшимся метилмеркаптаном непрореагировавшие исходные вещества и побочные продукты, такие, в частности, как диметисульфид и простой диметиловый эфир, а также инертные по отношению к реакции газы, как, например, метан, оксид углерода, водород и азот. Из этой реакционной смеси выделяют образовавшийся метилмеркаптан.

Если взаимодействие между сероводородом и метанолом в присутствии катализатора проводят при повышенном давлении и тем самым в процессе получения метилмеркаптана продукт образуется при повышенном давлении (более 7 бар), то, как описано в заявке Германии DE 1768826, метилмеркаптан можно выделять, например, промывкой метанолом при температуре в головной части скруббера 25oС. Если же продукт образуется при нормальном давлении, то при последующей переработке с целью получения метилмеркаптана в жидком виде необходимо работать при температурах до -60oС (ср. выложенную заявку Японии JP-OS 45-10728). Непрореагировавший сероводород может, как описано в упомянутой выше заявке DE 1768826, повторно возвращаться в реактор.

Экономичность способа предусматривает максимально высокую избирательность каталитической реакции между метанолом и сероводородом с получением в результате метилмеркаптана, что обусловлено необходимостью снижения материально-технических затрат при выделении образовавшегося метилмеркаптана из реакционной смеси до минимума. Речь при этом идет прежде всего о таком существенном факторе, как высокая энергоемкость процесса охлаждения реакционной газовой смеси для выделения конденсата - метилмеркаптана.

Для повышения активности и селективности алюминиевооксидного катализатора последний обычно промотируют вольфраматом калия. Промотор при этом применяют обычно в количестве до 15 мас.% в пересчете на общую массу катализатора. Повышение активности и селективности достигают также за счет увеличения молярного соотношения между сероводородом и метанолом. В большинстве случаев такое молярное соотношение составляет 1-10. В то же время высокое молярное соотношение означает наличие в реакционной газовой смеси большого избытка сероводорода и тем самым необходимость вводить в кругооборот значительные количества газа. Поэтому для снижения требуемых в этих целях энергозатрат молярное соотношение между сероводородом и метанолом следовало бы выбирать чуть больше 1. Далее, для уменьшения потерь тепла в реакторе желательно осуществлять реакцию при максимально низких температурах.

В патенте США 2820062 описан способ получения органических тиолов, в котором применяют катализатор на основе активного оксида алюминия, промотированный вольфраматом калия в количестве от 1,5 до 15 мас.% в пересчете на массу катализатора. С помощью этого катализатора достигают высоких показателей активности и селективности при температуре 400oС и молярном соотношении, равном 2. Согласно упомянутому патенту США предлагаются различные возможности введения вольфрамата калия в оксид алюминия. Так, в частности, могут использоваться методы пропитки, соосаждения и чистые смеси. Собственно же получению катализатора как важному показателю экономичности способа синтеза метилмеркаптана в публикации отводится лишь незначительное место.

В основу настоящего изобретения была положена задача получить катализатор и разработать способ его получения, причем катализатор должен был отличаться при низких молярных соотношениях между сероводородом и метанолом более высокой активностью и селективностью по сравнению с известными катализаторами и обеспечить тем самым повышение экономичности способа.

Указанная задача решается благодаря формованному катализатору на основе оксида алюминия, содержащему вольфрамат щелочного металла в качестве промотора. Катализатор отличается тем, что в качестве промотора применяют вольфрамат цезия, который вводят в количестве от 15 до 40, предпочтительно от 20 до 35 мас.% в пересчете на общую массу готового катализатора.

Было установлено, что вольфрамат цезия по сравнению с преимущественно применяемым в уровне техники вольфраматом калия придает катализатору более высокую активность с одновременным повышением его селективности. Эти улучшенные характеристики достигают лишь при значительно более высоких концентрациях применяемого согласно изобретению промотора по сравнению с традиционным промотором вольфраматом калия. При концентрациях менее 15 мас.% вольфрамат цезия не дает никаких преимуществ по сравнению с вольфраматом калия. Однако в то время как вольфрамат калия по мере увеличения его концентрации не приводит к улучшению вышеуказанных характеристик катализатора, применение вольфрамата цезия неожиданным образом обеспечивает повышение активности и селективности катализатора при концентрации выше 25 мас.%. При превышении же верхнего предела концентрации в 40 мас.% существенного улучшения этих каталитических характеристик более не достигают.

В качестве оксида алюминия для предлагаемого катализатора применяют так называемый активный оксид алюминия. Этот материал обладает высокой удельной поверхностью порядка от 10 до 400 м2/г и представляет собой главным образом оксиды переходной модификации (структуры) кристаллографических фаз оксида алюминия (см. , например, Ullmann's Enzyclopedia of Industrial Chemistry, 1985 г., том А1, с. 561-562). К этим кристаллическим модификациям относятся χ-, κ-, γ-, δ-, η- и θ-оксид алюминия. Все эти кристаллические модификации при нагревании оксида алюминия до температуры свыше 1100oС переходят в его термически устойчивую α-форму. Активный оксид алюминия коммерчески доступен и предлагается для применения в каталитических реакциях различным по своим качествам и в различном для поставок виде. Особенно пригоден для целей изобретения гранулированный либо экструдированный оксид алюминия с диаметром зерен от 1 до 5 мм, удельной поверхностью 180-400 м2/г, общим объемом пор от 0,3 до 1,0 мл/г и насыпной плотностью от 300 до 900 г/л. Для целей изобретения используют предпочтительно оксид алюминия с удельной поверхностью более 200 м2/г, поскольку каталитическая активность готового катализатора с увеличением поверхности оксида алюминия несколько возрастает.

Водный пропиточный раствор вольфрамата цезия может быть простым путем получен из коммерчески доступной вольфрамовой кислоты (H2WO4) и гидроксида цезия (CsOH•H2O). С этой целью вольфрамовую кислоту суспендируют в воде и, добавляя основание и нагревая, растворяют. Гидроксид цезия также растворяют в воде, но отдельно от вольфрамовой кислоты. Затем оба раствора объединяют. Для устойчивости готового пропиточного раствора целесообразно его значение рН в щелочном диапазоне выбирать в пределах от 8 до 14. В противном случае невозможно получить прозрачный раствор. Для достижения устойчивости пропиточного раствора пригодны неорганические, равно как и органические основания. Предпочтительно используют такие основания, которые при завершающей термообработке катализатора можно полностью удалить. К таким основаниям относятся гидроксид аммония и органические основания, в частности различные амины.

Перед введением пропиточного раствора целесообразно из формованной массы оксида алюминия прокаливанием при температурах в интервале от 250 до 600oС в течение 1-10 ч, предпочтительно в течение 2-6 ч, удалять адсорбированную воду и другие летучие примеси. Однако такую предварительную обработку проводить не обязательно.

Для введения вольфрамата цезия может применяться различная технология импрегнирования, как, например, пропитка окунанием, пропитка распылением, пропитка объема пор, которую осуществляют по одностадийному либо многостадийному механизму. Основное условие выбора метода импрегнирования заключается в том, чтобы была обеспечена возможность для оптимального равномерного распределения требуемого большого количества вольфрамата цезия по всему поперечному сечению формованного оксида алюминия. Эту равномерность импрегнирования можно повысить за счет дополнительной предварительной сушки пропитанного оксида алюминия, которую проводят медленно в течение нескольких часов при комнатной температуре.

Предпочтительно вольфрамат цезия наносят на частицы оксида алюминия путем пропитки объема пор, осуществляемой за одну стадию. После предварительной сушки в течение 2-20 ч при комнатной температуре удается практически полностью выравнить первоначальную неравномерность концентрации по всему поперечному сечению частиц катализатора. В завершение приготовленный на описанных предварительных стадиях катализатор в течение 1-10 ч прокаливают при температурах в интервале от 300 до 600oС. Результат такой обработки: вольфрамат цезия прочно закреплен на оксиде алюминия, а основание, имевшееся в пропиточном растворе, разложено и удалено.

Во избежание повреждения катализатора, которое может быть обусловлено слишком быстрым удалением остаточной влаги, температуру после предварительной сушки следует медленно повышать от комнатной до конечной, требуемой для прокаливания. Альтернативно этому можно проводить также соответствующую промежуточную сушку при 100-200oС в течение 0,5-4 ч.

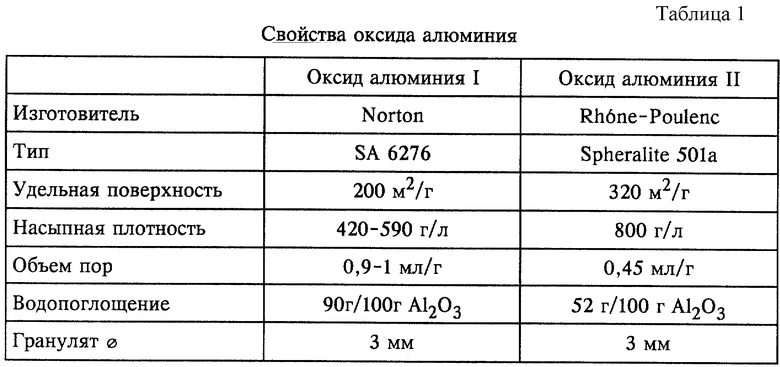

В представленных ниже примерах использовали два различных вида оксида алюминия. Их свойства указаны в следующей табл.1.

Сравнительный пример 1.

1 кг оксида алюминия I пропитывали 8 мас.% вольфрамата калия методом импрегнирования объема пор. При этом работали конкретно следующим образом.

Сначала гранулят в течение 4 ч прокаливали при 455oС на воздухе. Для приготовления раствора вольфрамата калия 66,6 г вольфрамовой кислоты суспендировали в 500 мл воды и 29,9 г гидроксида калия растворяли в 450 мл воды. Затем оба компонента объединяли и при перемешивании нагревали до 95oС; при этом образовывался прозрачный раствор, который распыляли над перемешиваемым в аппарате для дражирования гранулятом. Объем пропиточного раствора соответствовал примерно 110% определенного экспериментальным путем водопоглощения всей массой загруженного гранулята. Далее импрегнированный гранулят выдерживали в течение 16 ч на воздухе, после чего с целью удаления остаточной влаги его сушили при температуре 160oС в течение 2 ч. Затем в течение 4 ч гранулят прокаливали при 455oС на воздухе.

Сравнительный пример 2.

Работали аналогично сравнительному примеру 1, с той, однако, разницей, что для промотирования гранулята использовали 16 мас.% вольфрамата калия. С этой целью количества применяемых вольфрамовой кислоты и гидроксида калия соответственно увеличивали.

Сравнительный пример 3.

1 кг оксида алюминия II промотировали аналогично сравнительному примеру 18 мас. % вольфрамата калия в пересчете на общую массу ипрегнированного оксида алюминия. С этой целью 66,6 г вольфрамовой кислоты суспендировали в 400 мл воды, 29,9 г гидроксида калия растворяли в 170 мл воды, после чего оба компонента при нагревании до 95oС тщательно перемешивали друг с другом; при этом образовывался прозрачный раствор. Вследствие того что объем пор оксида алюминия II был меньше, объем пропиточного раствора соответствовал примерно 110% определенного экспериментальным путем водопоглощения всей массой загруженного гранулята.

Сравнительный пример 4.

Работали аналогично сравнительному примеру 3, с той, однако, разницей, что для пропитки гранулята использовали 16 мас.% вольфрамата калия. С этой целью количество применяемых вольфрамовой кислоты и гидроксида калия соответственно увеличивали.

Сравнительный пример 5.

Работали аналогично сравнительному примеру 4, однако количество вводимого вольфрамата калия увеличивали до 20 мас.%.

Сравнительный пример 6.

На оксид алюминия II двухстадийным импрегнированием наносили в общей сложности 16 мас.% вольфрамата калия. На первой стадии импрегнирования работали с избытком пропиточного раствора. На второй стадии применяли метод импрегнирования объема пор. Конкретно работали следующим образом:

1 кг оксида алюминия II в течение 4 ч прокаливали при 455oС на воздухе. На помещенный в емкость гранулят сливали предварительно приготовленный раствор из 8,7 мас.% вольфрамата калия в воде, имевший температуру 95oС, пока раствор не покрывал все частицы катализатора.

После выдержки в течение 40 мин избыточную воду сливали, влажные частицы катализатора в течение 16 ч подвергали предварительной сушке на воздухе при комнатной температуре, а затем сушили в течение 2 ч при 120oС. В результате такой обработки на частицах катализатора осаждалось 7 мас.% вольфрамата калия, т.е. 75 г.

Для проведения импрегнирования объема пор 115,2 г вольфрамата калия растворяли в 520 мл воды, что соответствовало 100% измеренной влагоемкости каталитического материала, при температуре 95oС, и этим раствором заливали перемешиваемый в аппарате для дражирования гранулят. Далее повторно проводили 16-часовую предварительную сушку на воздухе, завершавшуюся двухчасовой сушкой при 110oС. В завершение частицы катализатора прокаливали в течение 4 ч при 455oС.

Сравнительный пример 7.

1 кг оксида алюминия II импрегнировали 8 мас.% вольфрамата цезия аналогично тому, как это описано в сравнительном примере 3. С этой целью 42,3 г вольфрамовой кислоты суспендировали в 400 мл воды и 56,9 г CsOH•H2O растворяли в 170 мл воды. После смешения обоих растворов нагревали при перемешивании до 65oС и при этом образовывался слегка мутный раствор. Дальнейшее нагревание раствора до 95oС, как в случае с вольфраматом калия, исключалось, поскольку при более высоких температурах образуется осадок.

Импрегнирование, промежуточное хранение и прокаливание осуществляли аналогично тому, как это описано в двух последних из вышеприведенных сравнительных примеров.

Пример 1.

1 кг алюминия оксида II промотировали 20 мас.% вольфрамата цезия. С этой целью 121,6 г вольфрамовой кислоты суспендировали в 140 мл воды и за счет добавления 260 мл 25%-ного раствора аммиака и нагреванием до 50oС полностью растворяли. Затем 163,5 г CsOH•H2O растворяли в 170 мл воды и смешивали с первым раствором.

Процессы предварительного прокаливания, импрегнирования, сушки и завершающего прокаливания осуществляли аналогично тому, как это описано в предыдущих примерах.

Примеры 2 и 3.

Работали аналогично примеру 1, с той, однако, разницей, что оксид алюминия промотировали вольфраматом цезия в количестве 25 мас.%, соответственно 30 мас.%.

Пример применения.

Катализаторы проходили экспериментальную проверку на их эффективность при синтезе метилмеркаптана из сероводорода и метанола. Процесс синтеза осуществляли в трубке из благородного металла с внутренним диаметром 14 мм и длиной 500 мм. Загруженные порции катализатора по 32,4 мл соответственно фиксировали в реакционной трубке с обеих сторон инертным материалом, представлявшим собой стеклянные шарики. Затем трубку электрическим путем нагревали до требуемой температуры реакции порядка 350oС. Продукты - метилмеркаптан, диметилсульфид, диметиловый эфир и непрореагировавший метанол - после охлаждения до 25oС вымывали из газового потока метанолом и подвергали дальнейшей переработке перегонкой.

Условия проведения опытов представлены ниже: среднечасовая скорость подачи газа - 1280 ч-1 (в пересчете на стандартные условия); среднечасовая скорость подачи жидкости - 0,56 ч-1 (в пересчете на жидкий МеОН); температура реакции - 300-400oС; молярное соотношение H2S/MeOH - 1,5; давление - 9 бар.

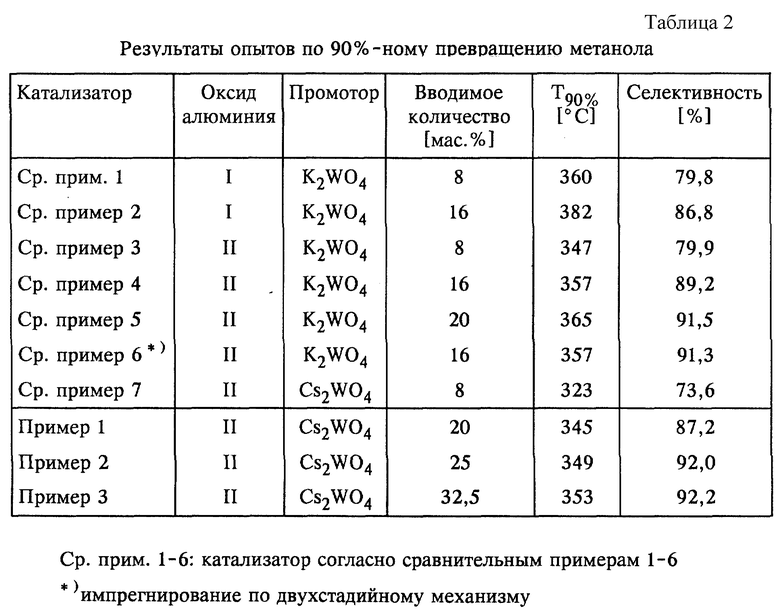

Результаты измерений, полученные методом газовой хроматографии реакционной смеси в потоке, а также состав прошедших экспериментальную проверку катализаторов представлены в табл. 2. Мерой активности катализаторов была определена температура реакции Т90%, требуемая для 90%-ного превращения метанола. В табл. 2 представлена, кроме того, определенная в ходе указанной выше экспериментальной проверки селективность. Как показывают результаты табл. 2, благодаря применению оксида алюминия с большей удельной поверхностью, повышается активность катализатора, а также, в меньшей степени, его селективность. Увеличение вводимого количества вольфрамата калия с 8 до 16 мас. % хотя и ухудшает активность катализатора, однако в то же время весьма существенно повышает его селективность. Дальнейшее увеличение количества вводимого промотора до 20 мас.% приводит к дальнейшему снижению активности. Селективность же возрастает лишь в незначительной степени и, таким образом, катализаторы, промотированные более чем 16 мас. % вольфрамата калия, не обеспечивают повышение экономичности процесса получения метилмеркаптана.

Аналогичную тенденцию можно было ожидать также при введении вольфрамата цезия. Однако неожиданно катализаторы, промотированные вольфраматом цезия, проявляют существенно более высокую активность при одновременно хорошей селективности. Селективность можно повысить даже до 92% за счет введения промотора в количестве более 20 мас.%, не снижая при этом сколько-нибудь существенно активности.

Представленные выше обоснования технического решения изобретения в целях упрощения ограничены проблемами синтеза метилмеркаптана. Для специалиста в данной области техники, однако, очевидно, что предлагаемый катализатор может также применяться для синтеза общих меркаптанов, осуществляемого каталитическим взаимодействием олефиновых углеводородов с сероводородом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА МЕТИЛМЕРКАПТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2190467C2 |

| КАТАЛИЗАТОР СИНТЕЗА АЛКИЛМЕРКАПТАНА И СПОСОБ ПРИГОТОВЛЕНИЯ ТАКОГО КАТАЛИЗАТОРА | 2004 |

|

RU2342992C2 |

| СОДЕРЖАЩИЕ ВОЛЬФРАМАТ КАТАЛИЗАТОРЫ СИНТЕЗА АЛКИЛМЕРКАПТАНА И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2387476C2 |

| КАТАЛИЗАТОРЫ, КОТОРЫЕ СОДЕРЖАТ ГАЛОГЕНИДСОДЕРЖАЩИЕ ВОЛЬФРАМАТЫ ЩЕЛОЧНЫХ МЕТАЛЛОВ, ДЛЯ СИНТЕЗА АЛКИЛМЕРКАПТАНОВ И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2384364C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛМЕРКАПТАНОВ В МНОГОЗОННОМ РЕАКТОРЕ С НЕПОДВИЖНЫМ СЛОЕМ | 2007 |

|

RU2443686C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА АЛКИЛМЕРКАПТАНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2635922C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА ИЗ МЕТАНОЛА И СЕРОВОДОРОДА | 2004 |

|

RU2358803C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА АЛКИЛМЕРКАПТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2785279C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА | 1997 |

|

RU2172311C2 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ГАЗООБРАЗНЫХ ПРОДУКТОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО СИНТЕЗА МЕТИЛМЕРКАПТАНА | 1997 |

|

RU2178411C2 |

Изобретение относится к катализатору, предназначенному для синтеза метилмеркаптана из метанола и сероводорода, а также к способу получения этого катализатора. Описываются катализатор, предназначенный для синтеза метилмеркаптана из сероводорода и метанола, а также способ получения этого катализатора. Катализатор состоит из активного оксида алюминия, на который осаждением наносят 15-40 мас.% вольфрамата цезия в качестве промотора. По сравнению с преимущественно применяемым в уровне техники вольфраматом калия промотор вольфрамат цезия обеспечивает неожиданное повышение каталитической активности и селективности. 2 с. и 1 з.п. ф-лы, 2 табл.

| Способ определения содержания цинка в печени свиней | 2023 |

|

RU2820062C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТИЛМЕРКАПТАНА И ДИМЕТИЛСУЛЬФИДА | 1992 |

|

RU2056940C1 |

| Колебательная система | 1990 |

|

SU1768826A1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ГОРНЫХ ПОРОД ГИДРОРАЗРЫВОМ | 2003 |

|

RU2253013C1 |

| Способ управления трехфазным мостовым инвертором | 1975 |

|

SU564706A1 |

Авторы

Даты

2002-10-20—Публикация

1997-09-26—Подача