Изобретение относится к способу непрерывного получения метилмеркаптана путем взаимодействия содержащихся в исходной газовой смеси метанола и сероводорода в паровой фазе при температуре реакции от 300 до 500oC и под рабочим давлением от 5 до 15 бар на слое катализатора на основе оксида алюминия с последующим абсорбционным и дистилляционным отделением метилмеркаптана от смеси газообразных продуктов реакции и возвратом в процесс неизрасходованных метанола и сероводорода, а также выведением инертных газов и сточных вод и восполнением израсходованных метанола и сероводорода.

Метилмеркаптан является промышленно важным промежуточным продуктом для синтеза метионина, а также для получения диметилсульфоксида и диметилсульфона. В настоящее время его получают главным образом из метанола и сероводорода путем реакции на катализаторе из оксида алюминия. Синтез метилмеркаптана происходит обычно в газовой фазе при температуре от 300 до 500oC и давлении от 1 до 25 бар. Для повышения активности и селективности катализатора последний обычно покрывают вольфраматом калия в качестве промотора. Взаимодействие сероводорода и метанола с образованием метилмеркапана является экзотермическим процессом, при котором на кмоль прореагировавшего метанола выделяется 28500 кДж энергии.

Смесь газообразных продуктов реакции содержит наряду с образовавшимся метилмеркаптаном и водой непрореагировавшие исходные вещества метанол и сероводород и в качестве побочных продуктов диметилсульфид и диметиловый эфир, а также в небольших количествах полисульфиды. Кроме того, смесь газообразных продуктов реакции содержит инертные в условиях данной реакции газообразные диоксид и монооксид углерода, азот и водород.

Образовавшийся метилмеркаптан выделяют из смеси газообразных продуктов реакции, как указано в DE 1768826, в нескольких дистилляционных и промывных колоннах при температуре от 10 до 140oC. При этом в качестве других потоков продуктов образуются избыточный сероводород, метанол, инертные газы и сточные воды. В качестве промывочной жидкости предпочтительно применяют метанол.

Избыточный сероводород возвращают в виде так называемого рециркуляционного газа в работающий под давлением реактор. Рециркуляционный газ наряду с сероводородом содержит также метанол, метилмеркаптан, диметилсульфид и другие компоненты из смеси газообразных продуктов реакции. Доля этих компонентов в рециркуляционном газе зависит от качества процесса разделения. Неизрасходованный метанол также возвращают в исходную газовую смесь. Аналогично рециркуляционному газу возвращаемый в процесс метанол содержит другие компоненты. Израсходованные количества сероводорода и метанола восполняют путем подвода свежих сред.

Весь процесс получения метилмеркаптана может быть подразделен на два этапа. Первый этап охватывает приготовление исходной газовой смеси и ее превращение в метилмеркаптан. Второй этап включает разделение смеси газообразных продуктов реакции с получением метилмеркаптана и возврат неизрасходованных метанола и сероводорода, а также утилизацию сточных вод и отходящих газов. Предметом настоящего изобретения являются усовершенствования на первом этапе процесса получения метилмеркаптана.

Характер приготовления исходной газовой смеси, ее нагревание до температуры реакции и последующее охлаждение смеси газообразных продуктов с целью конденсации и отделения метилмеркаптана оказывают существенное влияние на экономичность всего процесса. Для работы компрессоров требуются большие электрические мощности, а также большие мощности для нагревания и охлаждения.

В патенте DE 1768826 приведены лишь незначительные сведения касательно этого первого этапа процесса. Из представленной схемы процесса можно видеть, что рециркуляционный газ вместе со свежим газообразным сероводородом нагревается в теплообменнике горячей смесью газообразных продуктов. Одновременно при этом смесь газообразных продуктов реакции охлаждается. Необходимый для реакции метанол после нагревания сероводорода в теплообменнике добавляют к сероводороду незадолго до подачи в реактор с образованием исходной газовой смеси. Для этого отделенный от смеси газообразных продуктов промывочный метанол отбирают из промывочного рециркуляционного потока. Отобранное из промывочного рециркуляционного потока количество восполняется свежим метанолом.

Согласно патенту FR 2477538 для получения метилмеркаптана свежий газообразный сероводород сжимают в компрессоре до 11 бар. После этого к сжатому газообразному сероводороду примешивают возвращенный из процесса рециркуляционный газ, содержащий сероводород, диметилсульфид, метанол и небольшие количества метилмеркаптана, с образованием исходной газовой смеси. Температуру исходной газовой смеси повышают до 510oC в печи предварительного подогрева. Перед входом в первый из последовательно включенных реакторов, число которых может достигать десяти, к исходной газовой смеси примешивают промывочный рециркуляционный поток, содержащий метанол и диметилсульфид. В результате температура на входе в реактор снижается до 450oC. Перед вторым и последующими реакторами производится впрыскивание в газовый поток дополнительных количеств метанола частично в виде жидкости, частично в виде газа. При этом вследствие необходимой теплоты испарения метанола может быть поглощено все тепло или часть тепла, которое выделяется при реакции.

В патенте DE-PS 1134368 описано применение трубчатого реактора для получения метилмеркаптана. Трубчатый реактор состоит из цилиндрической емкости, в которой параллельно друг другу расположены трубки с катализатором. Трубки снизу и сверху сварены с трубными решетками, как у трубчатых теплообменников. Межтрубное пространство заполнено теплопроводной жидкостью. Каждая трубка снабжена на ее нижнем конце, например, сеткой, удерживающей катализатор, состоящий из отдельных частиц. Исходная газовая смесь протекает через реактор снизу вверх.

Катализатор состоит из активированного оксида алюминия в форме шариков с размером частиц от 8 до 14 меш. В нижнем участке трубок катализатор предпочтительно разбавлен частицами инертного вещества, такого, как кремневая кислота или расплавленный оксид алюминия, причем на инертное вещество приходится около 75% частиц в нижней трети трубки. Начиная от этой высоты, количество инертного вещества уменьшается к верхнему участку трубок, так что трубки в верхней части содержат только чистый катализатор. Постепенное разбавление катализатора в направлении потока обеспечивает более равномерное выделение тепла, благодаря чему облегчается регулирование температуры.

В патенте DE-PS 1134368 в качестве теплопроводной жидкости применяют эвтектическую смесь фенилового эфира и дифенила. Эта охлаждающая жидкость испаряется вследствие тепла реакции и снова конденсируется в баке для охлаждающей жидкости и возвращается в реактор. Согласно DE-PS 1134368 исходная газовая смесь нагревается в результате теплообмена с горячей газообразной смесью продуктов реакции и горячими парами охлаждающей жидкости.

В основу настоящего изобретения была положена задача разработать способ получения метилмеркаптана, который благодаря оптимизации процесса приготовления исходной газовой смеси и лучшему использованию тепла реакции повышает экономичность всего процесса в отношении инвестиционных расходов и текущих энергозатрат.

Эта задача решается с помощью способа согласно ограничительной части формулы изобретения, который отличается тем, что исходную газовую смесь получают путем:

а) сжатия свежего газообразного сероводорода до промежуточного давления с добавлением жидкого метанола,

б) примешивания циркулирующего газообразного сероводорода к свежему газу и сжатия полученной смеси до рабочего давления,

в) введения дополнительного количества метанола в виде паров в сжатую газовую смесь с образованием исходной газовой смеси с мольным соотношением между сероводородом и метанолом от 1,1 до 3,

г) нагревания исходной газовой смеси до предварительной температуры в пределах от 150 до 200oC,

д) дальнейшего нагревания исходной газовой смеси до температуры реакции путем теплообмена с выделяющимся на слое катализатора теплом реакции.

Согласно изобретению свежий газообразный сероводород на первой стадии сначала сжимается от нормального давления до промежуточного давления. При этом к газообразному сероводороду добавляют жидкий метанол до или во время процесса сжатия путем распыления или впрыскивания. Под действием выделяющейся при сжатии теплоты метанол частично испаряется. Благодаря этому повышение температуры сжатого газа может быть ограничено значением ниже 100oC. После сжатия газовый поток при температуре, устанавливающейся после первой стадии сжатия, насыщен метанолом.

Отделенный от смеси газообразных продуктов реакции и возвращаемый в процесс газообразный сероводород, ниже обозначенный как рециркуляционный газ, сжимают вместе с предварительно сжатым свежим газом на второй стадии от промежуточного давления до рабочего давления. В результате ограничения температуры на первой стадии сжатия температура газа после второй стадии сжатия повышается максимально лишь до 140oC.

В результате впрыскивания метанола на первой стадии сжатия часть энергии сжатия используется для испарения метанола при одновременном ограничении температуры на первой стадии сжатия. Благодаря этому исключаются инвестиционные расходы на обычно необходимый промежуточный холодильник, а также текущие затраты на охлаждающую воду. Дальнейшая экономия обусловлена тем, что часть необходимого для реакции метанола испаряется под действием выделяющейся теплоты сжатия.

После второй стадии сжатия в исходную газовую смесь вводят дополнительное количество метанола в виде паров с получением мольного соотношения между сероводородом и метанолом от 1,1 до 3.

Высокое мольное соотношение благоприятствует каталитическому превращению сероводорода и метанола в метилмеркаптан. Однако большой избыток сероводорода означает также, что необходимо рециркулировать большие его количества. Поэтому для ограничения необходимых для этого энергозатрат мольное соотношение не должно превышать 3. При значениях ниже 1,1, напротив, степень конверсии в метилмеркаптан даже при использовании высокоактивных и селективных катализаторов неудовлетворительна. Поэтому предпочтительно мольное соотношение от 1,5 до 2,0.

Испаряемое на первой стадии сжатия количество метанола зависит от выбранного промежуточного давления и выбранного мольного соотношения. Чем больше мольное соотношение, тем большее количество сероводорода относительно метанола должно быть сжато и тем большее количество метанола может быть испарено. Предпочтительно выбирают промежуточное давление, которое соответствует половине рабочего давления. В этом случае может быть испарено, например, при мольном соотношении 1,8 и промежуточном давлении 6 бар на первой стадии, около 25% всего необходимого для реакции метанола.

Температуру полученной таким образом исходной газовой смеси повышают до предварительной температуры в пределах 150-200oC путем подвода внешнего тепла от газонагревателя, после чего смесь нагревают до собственно температуры реакции в результате теплообмена с выделяющимся на слое катализатора теплом реакции и пропускают через слой катализатора для превращения сероводорода и метанола в метилмеркаптан.

В одном из предпочтительных вариантов выполнения изобретения каталитическое взаимодействие проводят в трубчатом реакторе, трубки которого заполнены в направлении потока сначала слоем сыпучего инертного материала, а затем слоем сыпучего катализатора, причем выделяющееся на слое катализатора тепло реакции переносится циркулирующей между трубками теплопереносящей средой к расположенному вверх по потоку слою инертного материала для нагревания исходной газовой смеси до температуры реакции. Для этого теплопереносящую среду прокачивают через межтрубное пространство реактора противотоком к исходной газовой смеси и транспортируют тем самым выделяющееся на слое катализатора тепло реакции к слою инертного материала. В качестве теплопереносящей среды приемлем, например, солевой расплав. Длина слоя инертного материала и слоя катализатора, а также предварительная температура (температура на входе в реактор) могут быть очень просто согласованы друг с другом таким образом, чтобы исходная газовая смесь после прохождения слоя инертного материала нагревалась до температуры реакции 300-500oC.

Этот режим работы реактора имеет много преимуществ. Так, например, внешний газонагреватель должен нагревать исходную газовую смесь максимально только до 200oC. Благодаря этому он может иметь соответственно простую конструкцию. В отличие от этого в патенте FR 2477538 исходная газовая смесь перед входом в реактор должна нагреваться до 510oC. Для этого требуется дорогостоящий газонагреватель с большой нагревательной мощностью. Он должен быть изготовлен из коррозионностойких материалов, поскольку, как известно, сероводород при температурах свыше 500oC обладает сильным коррозионным действием.

Наличие внутреннего теплообмена в реакторе позволяет отказаться от соответствующих мер по отводу тепла реакции. Необходимые для регулирования температуры реактора нагревательные и охлаждающие устройства для циркулирующей теплопереносящей среды могут быть выполнены соответственно небольшими. В отличие от этого согласно патенту DE 1134368 все тепло реакции выводится с помощью хладагента наружу и передается исходной газовой смеси в отдельном теплообменнике.

В еще одном из предпочтительных вариантов выполнения изобретения необходимая для испарения метанола энергия отбирается в теплообменнике от смеси газообразных продуктов реакции после выхода из работающего под давлением реактора. При этом газообразная смесь продуктов охлаждается до 100-150oC. Содержащейся в смеси газообразных продуктов реакции энтальпии при использовании до 150oC достаточно для испарения, например, при температуре 137oC и давлении 10 бар всего необходимого для использования в процессе количества метанола. Благодаря привязке испарения метанола к теплу реакции необходимое для реакции мольное соотношение между сероводородом и метанолом устанавливается в основном автоматически.

Разделенное на две стадии сжатие исходных газов до рабочего давления предпочтительно осуществляется в двухступенчатом компрессоре, причем газовая смесь сжимается на первой стадии до промежуточного давления, а на второй стадии до рабочего давления. Для этой цели наиболее пригодны двухступенчатые винтовые компрессоры. Эти компрессоры компактны и надежны в работе. Метанол можно впрыскивать непосредственно в первую ступень сжатия. При этом оказалось целесообразным впрыскивать метанол в избытке, т.е. подавать большее количество метанола по сравнению с тем, которое может быть испарено под действием теплоты сжатия. Избыточный, неиспарившийся метанол выводится на выходе из первой ступени компрессора и возвращается на его вход. Эта часть циркулирующего жидкого метанола промывает первую ступень компрессора и удаляет из нее крупные отложения серы. Вымытые метанолом частицы отделяются на фильтре. Соотношение между испарившимся и неиспарившимся метанолом может изменяться в широких пределах. Целесообразным оказалось массовое соотношение 2:1.

Ниже изобретение подробнее поясняется с помощью чертежей, на которых показано:

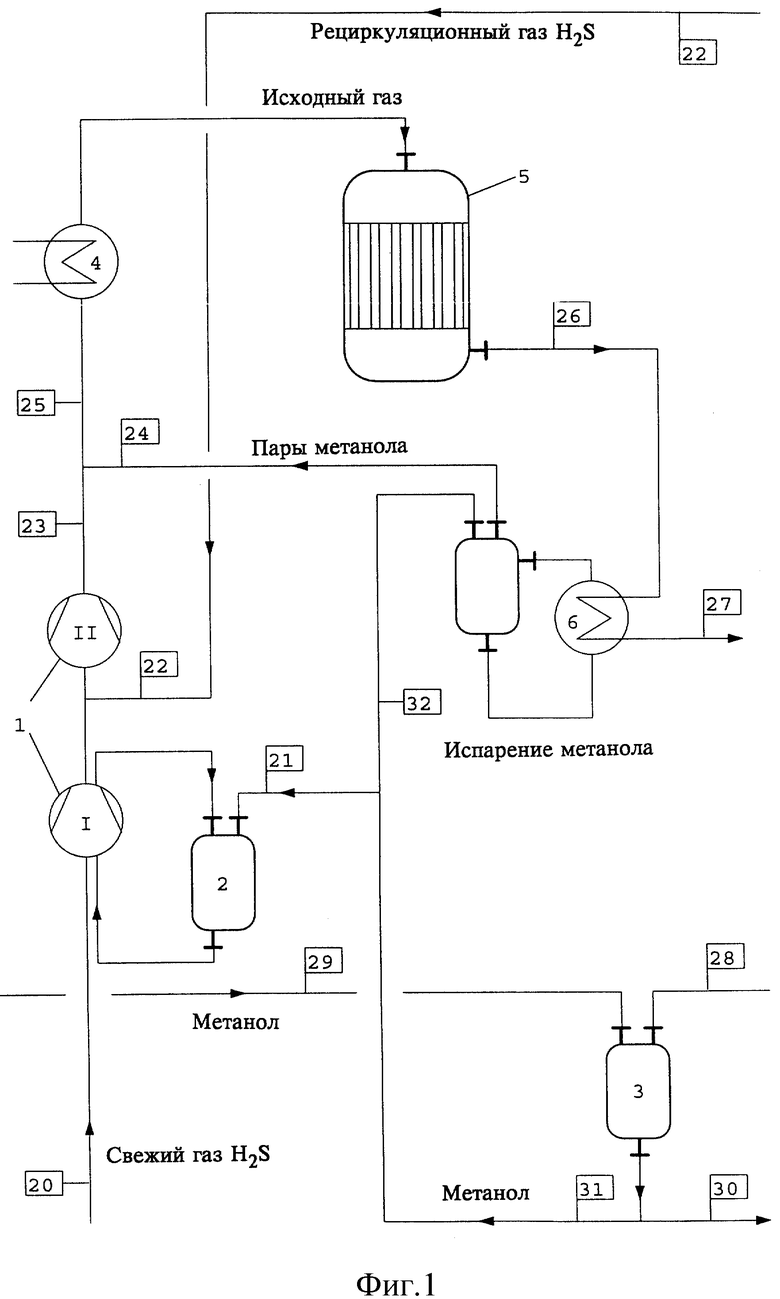

на фиг. 1 - технологическая схема первого этапа процесса получения метилмеркаптана,

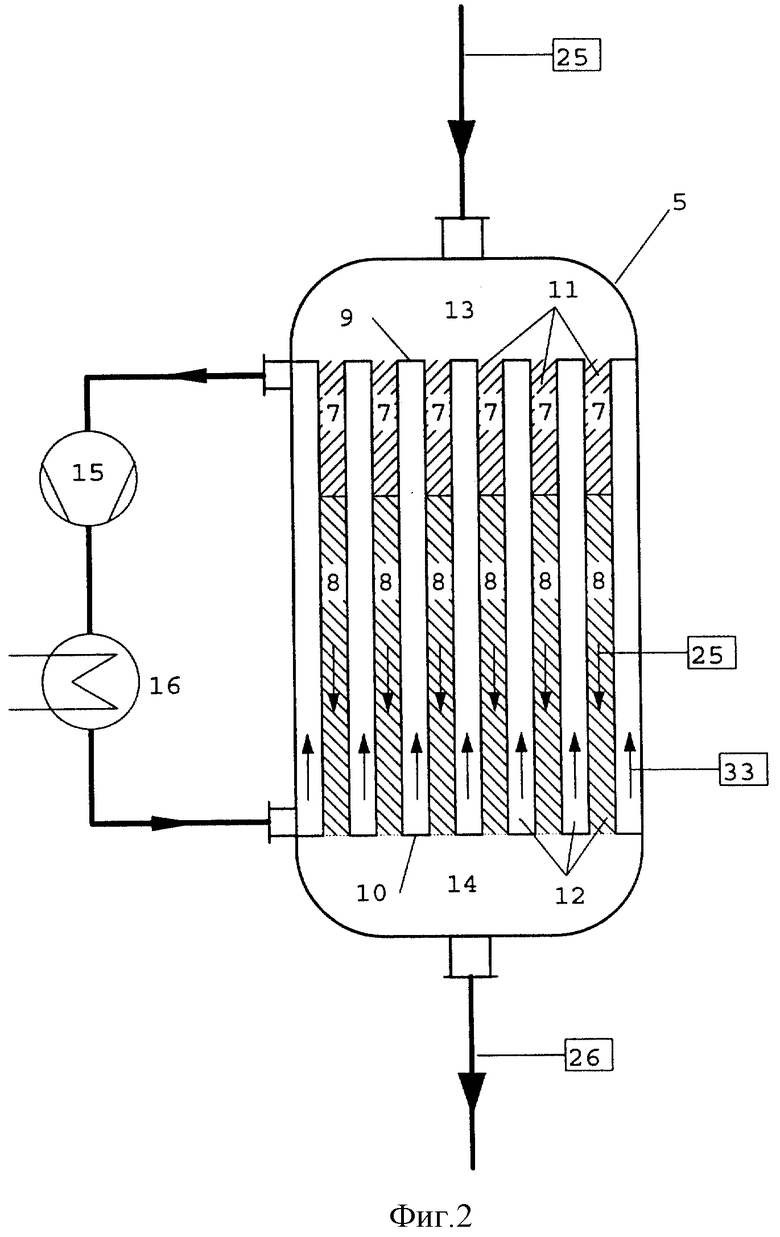

на фиг. 2 - подробное изображение трубчатого реактора со слоями сыпучих инертного материала и катализатора и с циркуляцией теплопереносящей среды.

На фиг. 1 показана технологическая схема первого этапа процесса получения метилмеркаптана, включающего процесс приготовления исходной газовой смеси, взаимодействие в реакторе и охлаждение смеси газообразных продуктов.

Взаимодействие в трубчатом реакторе 5 происходит на катализаторе из гранулированного оксида алюминия, покрытого 25 мас.% вольфрамата цезия. Размер зерен гранулята составляет около 3 мм. Этот катализатор подробно описан в неопубликованной заявке на патент Германии DE 19639584, пример 2. Катализатор способен обеспечить превращение в метилмеркаптан исходной газовой смеси с мольным соотношением между сероводородом и метанолом от 1,5:1 до 2,0:1 при рабочем давлении 10 бар, температуре реакции от 340 до 370oC и при среднечасовой скорости подачи газа (СЧПГ) от 800 до 1200 ч-1 с конверсией метанола и селективностью соответственно более 90%.

Для приготовления исходной газовой смеси свежий газообразный сероводород 20 сжимают в первой ступени I двухступенчатого винтового компрессора 1 при одновременном впрыскивании жидкого метанола до промежуточного давления 6 бар. Благодаря теплоте сжатия часть метанола испаряется и тем самым ограничивает температуру после первой ступени сжатия значением около 65oC. Не испарившийся под действием теплоты сжатия метанол рециркулирует через буферную емкость 2, причем из него с помощью применяемых для этой цели фильтров удаляются частицы, которые были вымыты из компрессора. Расход испарившегося метанола при мольном соотношении от 1,5:1 до 2,0:1 соответствует приблизительно 20-30% метанола, необходимого для реакции, и восполняется потоком 21 метанола из другой буферной емкости 3.

В сжатый до промежуточного давления свежий газ вводят поток 22 рециркуляционного газообразного сероводорода. Затем эту газовую смесь сжимают во второй ступени II винтового компрессора до 11 бар. Это конечное давление винтового компрессора несколько превышает собственно рабочее давление в реакторе, позволяя компенсировать потери давления в трубопроводах. В результате выделения теплоты сжатия температура газовой смеси поднимается до приблизительно 100-110oС.

Для получения заданного мольного соотношения между сероводородом и метанолом в сжатый газовый поток 23 добавляют пары 24 метанола. Пары метанола имеют температуру приблизительно от 135 до 150oC при давлении 11 бар.

Полученная таким образом исходная газовая смесь 25 нагревается в газонагревателе 4 до температуры на входе в реактор (предварительная температура) 150-200oC. С этой температурой исходная газовая смесь поступает в реактор 5 и нагревается в нем в результате теплообмена с выделяющимся на слое катализатора теплом реакции до температуры реакции.

Смесь 26 газообразных продуктов выходит из реактора с температурой реакции. Содержащееся в ней тепло используется в теплообменнике 6 для испарения метанола. При этом смесь газообразных продуктов реакции охлаждается до приблизительно 150oC и подается в виде потока 27 на второй технологический этап процесса. Разделение смеси газообразных продуктов реакции на ее компоненты осуществляется на втором технологическом этапе процесса получения метилмеркаптана. Разделение может производиться различными известными способами. Наиболее целесообразно использовать способ разделения смеси газообразных продуктов, который описан в параллельной заявке на патент России 97121987.

Важным моментом является то, что отделенный на втором технологическом этапе процесса газообразный сероводород возвращают в процесс в виде рециркуляционного газа 22. То же самое относится к отделенному от смеси газообразных продуктов реакции, не полностью израсходованному при взаимодействии в реакторе метанолу, а также к применяемому при необходимости на втором этапе промывочному метанолу. Оба метанольных потока возвращаются в виде потока 28 в буферную емкость 3.

Израсходованное в процессе получения количество метанола восполняется свежим метанолом, который в виде потока 29 поступает в буферную емкость 3.

Из буферной емкости 3 отбираются поток 30 для промывки метанолом на втором этапе процесса и поток 31 метанола для каталитической реакции. Поток 31 метанола подразделяется на два частичных потока 21 и 32, причем поток 21 испаряется в первой ступени компрессора, а поток 32 переводится в паровую фазу при теплообмене с горячей газообразной смесью продуктов реакции.

На фиг. 2 показан предпочтительный вариант выполнения реактора согласно п. 2. В реакторе 5 между двумя трубными решетками 9 и 10 параллельно друг другу вварены трубки 11 с катализатором. Исходная газовая смесь 25 поступает в трубки с катализатором через распределительное пространство 13. Трубки 11 с катализатором заполнены в направлении потока исходной газовой смеси сначала инертным слоем 7 из керамических колец Рашига, а затем слоем 8 сыпучего катализатора. После выхода из трубок прореагировавшая газовая смесь через сборное пространство 14 подается в виде потока 26 газообразных продуктов реакции на дальнейшую переработку.

Промежуточные полости 12 между трубками с катализатором заполнены солевым расплавом из нитрата калия и нитрита калия (температура плавления около 150oC) в качестве теплопереносящей среды 33. Теплопереносящая среда подается через реактор в противотоке к исходной газовой смеси. Для этого теплопереносящая среда выводится из реакторной емкости под трубной решеткой 9 и снова возвращается по внешнему контуру над трубной решеткой 10 в промежуточные полости 12. Позицией 15 обозначен циркуляционный насос, необходимый для циркуляции теплоносителя.

Благодаря рециркуляции теплопереносящей среды тепло реакции, выделяющееся на слое 8 катализатора, передается исходной газовой смеси на участке слоя 7 инертного материала. С целью регулирования температуры реактора предусмотрен теплообменник 16 для нагревания и охлаждения теплопереносящей среды.

На фиг. 2 показана предпочтительная ориентация трубчатого реактора. Трубки расположены вертикально, а исходная газовая смесь проходит через реактор сверху вниз. Нижние отверстия трубок снабжены соответствуюшей решеткой, служащей опорой для слоя сыпучего катализатора. Однако реактор может иметь также и любую другую ориентацию.

Температура исходной газовой смеси на входе в реактор составляет в. установившемся режиме около 170oC. Для нагревания исходного газа в слое 7 инертного материала до температуры реакции 360oC длина инертной засыпки составляет около 15% всей длины трубки с катализатором.

Выходящий из реактора поток 26 газообразных продуктов при мольном соотношении 1,8 (сероводород/метанол) имеет следующий типичный состав, мас.%:

Метилмеркаптан - 39

Диметилсульфид - 1,6

Диметиловый эфир - 2,7

Инертные газы (H2, CO, CO2, N2) - 2,5

Вода - 15

Сероводород - 34

Метанол - 5

В технологической схеме по фиг. 1 показаны компоненты, необходимые для осуществления способа по изобретению. Не показаны дополнительные компоненты, которые требуются лишь как вспомогательные средства для пусковой фазы способа. К таковым относится парообогреваемый испаритель метанола, который до тех пор, пока не началась каталитическая реакция, испаряет необходимое количество метанола, поскольку еще отсутствует газообразный продукт реакции. Во время этой пусковой фазы применяют также и теплообменник 16 для нагревания реактора. При необходимости в схеме может быть предусмотрен дополнительный электрический подогрев.

Предлагаемый согласно изобретению способ отличается оптимальным использованием выделяющихся в процессе энергопотоков. При этом указанные энергопотоки используются преимущественно непосредственно на той стадии способа, на которой они образуются. Благодаря этому отпадают затраты на внешние теплообменники. Так, например, часть необходимого метанола испаряется в результате использования теплоты, выделяющейся при сжатии свежего газообразного сероводорода. С этой целью метанол впрыскивают непосредственно в компрессор, что тем самым делает излишним дополнительное охлаждение компрессора.

Исходная газовая смесь нагревается до температуры реакции непосредственно в самом реакторе с помощью выделяющегося на слое катализатора тепла реакции. Внешний газонагреватель нужен лишь для нагрева исходной газовой смеси до относительно невысокой температуры на входе в реактор и поэтому может иметь соответственно простую конструкцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ГАЗООБРАЗНЫХ ПРОДУКТОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО СИНТЕЗА МЕТИЛМЕРКАПТАНА | 1997 |

|

RU2178411C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА МЕТИЛМЕРКАПТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2190467C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА | 2006 |

|

RU2408577C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА | 2006 |

|

RU2374226C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА МЕТИЛМЕРКАПТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2191069C2 |

| СПОСОБ ВЫДЕЛЕНИЯ МЕТИЛМЕРКАПТАНА ИЗ РЕАКЦИОННЫХ ГАЗОВЫХ СМЕСЕЙ | 2004 |

|

RU2361859C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ МЕРКАПТАНОВ | 1972 |

|

SU334691A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА ИЗ ДИАЛКИЛСУЛЬФИДОВ И ДИАЛКИЛПОЛИСУЛЬФИДОВ | 2008 |

|

RU2490255C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТОПРОПИНОВОГО АЛЬДЕГИДА | 2011 |

|

RU2595039C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА ИЗ УГЛЕРОД- И ВОДОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2008 |

|

RU2485099C2 |

Изобретение относится к способу непрерывного получения металмеркаптана путем каталитического взаимодействия метанола с сероводородом в паровой фазе при температуре 300-500°С. В процессе приготовления исходной газовой смеси необходимая для испарения метанола энергия обеспечивается частично за счет использования содержащегося в выходящем из реактора газообразном продукте тепла. Тепло реакции используется для нагревания с помощью внешнего газонагревателя исходной газовой смеси до температуры реакции. Благодаря оптимизации процесса приготовления исходной газовой смеси и лучшему использованию тепла реакции повышается экономичность всего процесса в отношении инвестиционных расходов и текущих энергозатрат. 5 з.п.ф-лы, 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ МЕРКАПТАНОВ | 0 |

|

SU334691A1 |

| US 5283369 A, 01.02.1994 | |||

| Способ получения метилмеркаптана | 1974 |

|

SU545255A3 |

Авторы

Даты

2001-08-20—Публикация

1997-12-26—Подача