Настоящее изобретение относится к катализаторам, предназначенным для получения метилмеркаптана из оксидов углерода, включающим соединения Мо, К и переходных металлов группы марганца Периодической таблицы элементов, конкретно Mn и Re.

Настоящее изобретение дополнительно относится к способу приготовления указанной твердой каталитической системы.

Предпосылки создания изобретения

Метилмеркаптан является хорошо известным промежуточным веществом в производстве органических соединений, например, серосодержащих аминокислот, пестицидов и красителей. В промышленности метилмеркаптан, также известный как метантиол, производят, в основном, для синтеза метионина, который представляет собой широко применяемую пищевую добавку для домашних птиц.

В промышленном масштабе метилмеркаптан производят путем осуществления газофазной реакции метанола и сероводорода с использованием гетерогенного катализатора. Например, в ЕР-В-0832878 и DE-C-19654515 описан способ приготовления метантиола, основанный на реакции между сероводородом (H2S) и метиловым спиртом (СН3ОН). В ЕР-А-167354 описан метод синтеза, основанный на реакции сероводорода и монооксида углерода (СО), в котором в качестве носителя применяли диоксид титана (TiO2), а в качестве активного компонента применяли оксид никеля (NiO) или оксид молибдена (МоО3).

В китайских патентных заявках CN 1207957 и CN 1207958 описан ряд катализаторов, которые можно применять в синтезе метантиола из синтез-газа с высоким содержанием H2S, в которых активный компонент (образцы на основе Mo-S-K) получен из предшественника K2MoS4 или (NH4)2MoS4 и соли калия. В данных китайских патентных заявках в качестве растворителя для растворения активного компонента выбран диметилформамид [(CH3)2NCOH], а не вода. Описанный способ сложен в осуществлении и дорог.

WO 2005/040082 A2 относится к непрерывному процессу производства метилмеркаптана с применением катализаторов на основе Мо-О-К. и к способу получения твердой заранее приготовленной каталитической системы. Дополнительно описано, что общую селективность образования метилмеркаптана можно увеличить по меньшей мере на 1% с помощью снижения общей часовой объемной скорости газа.

В ЕР-А-104507 описан непрерывный процесс осуществления реакции между оксидами углерода, серой или сероводородом и водородом при повышенном давлении и температуре. Реакцию проводят с использованием предварительно приготовленной однофазной твердой каталитической системы, включающей пористый носитель, содержащий оксид алюминия, на который нанесена смесь сульфида марганца и сульфида по крайней мере одного из следующих элементов: железо, никель, цинк, хром, кобальт, молибден или щелочной металл. Описанный способ представляет собой непрерывную парофазную реакцию в присутствии определенной серосодержащей или сульфидной каталитической системы, содержащей марганец, предназначенной для производства метилмеркаптана с повышенными конверсиями и выходами. Утверждают, что при использовании описанной каталитической системы образование метана сведено к минимуму, в результате чего способ должен оказаться улучшенным с экономической точки зрения. Необходимо избегать образования инертных побочных продуктов, например, метана, поскольку такие инертные материалы сложно отделить от рециркулирующих газов. Их содержание в потоках рециркулирующего газа может увеличиваться, и периодически газ приходилось бы удалять.

Другие побочные продукты синтеза метиямеркаптана из оксидов углерода, серы или сероводорода и водорода включают карбонилсульфид, диметилсульфид, бисульфид углерода, а также диметилдисульфид. В особенности, следует сводить к минимуму образование карбонилсульфида, поскольку он является промежуточным продуктом образования метилмеркаптана. Низкие селективности в отношении карбонилсульфида ведут к более высоким селективностям в отношении метилмеркаптана, таким образом, повышаются общий выход метилмеркаптана и общая экономичность способа.

В патенте US 4665242 описан способ производства метилмеркаптана путем нагревания газа, включающего монооксид углерода и/или диоксид углерода, сероводород и водород, в присутствии катализатора на основе сульфида вольфрама или оксида рения на носителе из активированного оксида алюминия. В данном способе осуществляют рециркуляцию непрореагировавшего газа, который попадает в поток газообразного сырья, причем воду, которая образуется в результате реакции с катализатором, удаляют из непрореагировавшего газа. Обезвоживание осуществляют с помощью пропускания газа через молекулярное сито. Сообщают, что при применении катализатора на основе Re2O7/Al2O3 максимальная селективность составляет 64,6% при конверсии СО2, составляющей 28,0%.

Хотя предпринималось множество попыток улучшения селективности и выхода метилмеркаптана, получаемого из оксидов углерода, по-прежнему существует необходимость дальнейших улучшений, поскольку необходимо достижение высоких селективностей образования метилмеркаптана при сравнительно высоких конверсиях оксидов углерода. Конкретно, в качестве источника С1 для производства метилмеркаптана особенно привлекательно использовать диоксид углерода, поскольку главный побочный продукт, который представляет собой монооксид углерода, можно легко превратить в диоксид углерода, увеличив таким образом общую селективность образования метилмеркаптана.

Цель настоящего изобретения

Целью настоящего изобретения является обеспечение катализатора для производства метилмеркаптана из оксидов углерода, предпочтительно, диоксида углерода, с высокими селективностями и выходами метилмеркаптана при сравнительно высоких конверсиях диоксида углерода.

Краткое изложение сущности изобретения

Настоящее изобретение направлено на получение катализатора, предназначенного для производства метилмеркаптана путем контактирования однородной смеси оксидов углерода, предпочтительно диоксида углерода, серы или сероводорода и водорода при повышенных температурах и давлении в присутствии упомянутого катализатора, включающего оксидные или сульфидные соединения металлов группы марганца и активный центр на основе Мо-О-К, промотор и носитель.

Неожиданно было найдено, что при использовании катализаторов в соответствии с настоящим изобретением общая селективность образования метилмеркаптана увеличилась более чем на 80% при конверсии диоксида углерода, составляющей более чем 50% за один проход, в зависимости от выбранных условий реакции. Также было найдено, что общее образование побочного монооксида углерода можно снизить до абсолютного минимума при использовании катализаторов в соответствии с настоящим изобретением, содержащих переходные металлы группы марганца, предпочтительно, нанесенные на выбранные носители на основе TiO2, с целью получения метилмеркаптана из диоксида углерода. Следует заметить, что монооксид углерода можно легко превратить в диоксид углерода по реакции с водой, таким образом, общая селективность образования метилмеркаптана повышается.

Более того, с применением указанных катализаторов при условиях реакции в способе, описанном в настоящем описании, образование побочных продуктов, представляющих собой метан (СН4), диметилсульфид (ДМС), а также дисульфид углерода (CS2), сводится к минимуму. Данный эффект предоставляет значительное преимущество для технического осуществления способа, поскольку образование инертных газов, например, метана, которые нужно периодически удалять, сводится к абсолютному минимуму. Кроме того, выделение и обогащение метилмеркаптана (ММ), который является продуктом реакции, оптимизировано, поскольку в ходе процесса образуются лишь незначительные количества побочных продуктов, например, дисульфида углерода, диметилсульфида и метана.

Другим объектом настоящего изобретения является способ приготовления твердой каталитической системы в соответствии с настоящим изобретением.

Подробное описание сущности изобретения

Настоящее изобретение охватывает катализатор и способ приготовления метилмеркаптана, включающий контактирование однородной смеси оксидов углерода (СО1-2), таких как монооксид углерода (СО) или диоксид углерода (СО2), серы или сероводорода, а также водорода при повышенной температуре и давлении в присутствии указанного твердого предварительно сформованного катализатора, включающего активный компонент, промотор и носитель, и возврат непрореагировавшей газовой фракции в поток газообразного сырья, направляемый в процесс.

Улучшение настоящего способа связано с тем фактом, что диоксид углерода можно превращать в метилмеркаптан с более высокой скоростью и селективностью по сравнению с известными в данной области техники технологиями, причем в качестве побочного продукта образуются лишь незначительные количества монооксида углерода. Одновременно, монооксид углерода можно легко превращать в диоксид углерода и водород по реакции с водой с применением известных технологий конверсии водяного газа, таким образом увеличивается общую селективность образования метилмеркаптана.

Катализатор в соответствии с настоящим изобретением включает:

A) оксидные Мо-содержащие и К-содержащие соединения, причем Мо и К могут представлять собой компоненты одного и того же соединения;

Б) активное оксидное соединение AxOy элементов, выбранных из группы марганца Периодической таблицы элементов, конкретно Mn или Re;

B) необязательно, промотор, выбранный из группы оксидных соединений MxOy переходных металлов и редкоземельных металлов;

Г) необязательно, SnO2 вместо или в дополнение к MxOy;

Д) оксидный носитель или активированный уголь, кроме тех случаев, когда в качестве носителя используют оксид алюминия, поскольку тогда катализатор содержит оксид или сульфид рения.

Мо- и К-содержащие соединения предпочтительно представляют собой часть активной фазы Мо-О-К, расположенной на поверхности материала носителя.

Настоящее изобретение можно также осуществлять на практике с применением упомянутых катализаторов, обработанных сероводородом. В этом случае оксидные соединения катализатора, по меньшей мере, частично превращаются в сульфиды или гидросульфиды.

Это означает, что каталитически активные компоненты катализатора представляют собой оксидные соединения, либо их указанные сульфидированные соединения или смеси.

Катализатор в соответствии с настоящим изобретением включает активный компонент, состоящий из оксидных или сульфидных соединений металлов группы марганца, соединения молибдена и калия, их оксидные или сульфидные соединения, или их смеси, промотор и носитель. Предшественники указанных оксидов или сульфидов марганца, или оксидов рения, или сульфидов представляют собой, например, ацетат марганца, карбонат марганца, перрениевую кислоту (HReO4) и гептоксид дирения (Re2O7). Примеры количеств, которые можно использовать для целей настоящего изобретения, составляют от 1 до 50% масс. MnO2 или от 1 до 50% масс. Re2O7 в расчете на общую массу катализатора.

Массовые соотношения указанных оксидов составляют:

AxOy/K2MoO4/носитель = 0,001/0,01/1-0,5/0,8/1

AxOy/МоО3/K2O/носитель = 0,001/0,01/0,005/1-0,5/0,8/0,5/1, предпочтительно

AxOy/K2MoO4/носитель = 0,001/0,05/1-0,3/0,5/1

AxOy/МоО3/К2О/носитель = 0,001/0,05/0,03/1-0,3/0,5/0,3/1, причем А представляет собой Mn или Re, a x и у представляют собой целые числа от 1 до 7.

Предшественник активного центра на основе Мо-О-К представляет собой, например, молибдат калия (K2MoO4) или гептамолибдат аммония [(NH4)6Mo7O24]×4Н2О, плюс соль калия или МоО3 плюс соединение калия. Соединение калия или соль, которые можно применять в соответствии с настоящим изобретением, выбирают из группы, включающей ацетат калия (КАс), оксалат калия (K2C2O4), гидроксид кадия (КОН), карбонат калия (К2СО3), нитрат калия (KNO3), а также бикарбонат калия (КНСО3). Соль калия растворяют в воде и наносят в рассчитанных количествах на материал носителя, в основном, до или после нанесения остальных компонентов катализатора, с помощью методик пропитки или нанесения, известных лицам, квалифицированным в данной области техники. Примерные количества солей калия, которые можно применять для целей настоящего изобретения, составляют от 1 до 50% масс. К2О, предпочтительно от 10 до 30% масс. К2О в расчете на общую массу катализатора.

Носитель катализатора пропитывают или покрывают различными каталитически активными компонентами с помощью различных способов, известных лицам, квалифицированным в данной области техники, например, многостадийной пропитки поверхности носителя или покрытия носителя активным компонентом. Массу активного катализатора можно прессовать, экструдировать или готовить из нее таблетки, при этом получают катализаторы с различными трехмерными формами и размерами.

Дополнительные промоторы, полезные для применения в катализаторе в соответствии с настоящим изобретением, соответствуют общей формуле MxOy, в которой М выбирают из группы, включающей переходные и редкоземельные металлы. Особенно подходящие промоторы представляют собой оксиды металлов из группы, включающей железо (Fe), кобальт (Со), никель (Ni), лантан (La), а также церий (Се), х и у представляют собой целые числа от 1 до 5. Катализатор необязательно содержит SnO2 в дополнение к MxOy или вместо него. Носители, которые можно применять в соответствии с настоящим изобретением, предпочтительно выбирают из группы, включающей оксид кремния (SiO2), диоксид титана (TiO2), цеолиты или активированный уголь.

Оксид алюминия используют только тогда, когда катализатор содержит оксид или сульфид рения.

Если количество компонента, содержащего Мо, выражают через количество K2MoO4, то массовое соотношение K2MoO4/MxOy/носитель равняется (0,01-0,80)/(0,01-0,1)/1, предпочтительно (0,10-0,60)/(0,01-0,06)/1. Однако, если количество упомянутого компонента выражают через количество МоО3 и К2О, то массовое соотношение МоО3/К2О/MxOy/носитель равняется (0,10-0,50)/(0,10-0,30)/(0,01-0,10)/1, предпочтительно (0,10-0,30)/(0,10-0,25)/(0,01-0,06)/1, соответственно.

Предпочтительно, носитель, который можно применять в соответствии с настоящим изобретением, выбирают из группы, включающей диоксид титана (TiO2). Каталитическую активность катализатора можно улучшить, применяя материалы носителей с удельной площадью поверхности более чем 25 м /г. Предпочтительно, в качестве носителей катализаторов применяют носители на основе оксида титана с удельной площадью поверхности, составляющей по меньшей мере 40 м /г, и содержанием анатаза, составляющим более 60%. В практических целях технического характера носители на основе диоксида титана с высокой удельной площадью поверхности экструдируют или гранулируют до или после процесса пропитки. Предпочтительно, в качестве носителей применяют носители Degussa Aerolyst™ или схожие источники оксида титана с высокой площадью удельной поверхности.

Форма носителя некритична для характеристик катализатора в соответствии с настоящим изобретением и может представлять собой трехмерные сферы, цилиндры, кольца, звезды, шарики или любые другие трехмерные формы, либо носитель может представлять собой порошок, который можно прессовать, экструдировать или гранулировать с образованием трехмерных форм. Предпочтительно, частицы катализатора обладают однородным распределением размеров частиц (стандартный разброс значений 5%, характеризуемый диаметром частиц от 0,2 до 20,0 мм).

Настоящее изобретение дополнительно относится к способу приготовления твердой предварительно формованной каталитической системы, включающему следующие стадии:

I) приготовление содержащего воду или водного раствора, включающего соединение, содержащее марганец или рений, а также K2MoO4 или (NH4)6Mo7O24·4H2O плюс соединение калия или МоО3 плюс соединение калия и, необязательно, соли переходных металлов или редкоземельных металлов; и

II) пропитка подходящего носителя указанными растворами, после которой следует сушка полученного промежуточного продукта и прокаливание такого промежуточного продукта с получением катализатора; и

III) необязательно, модификация такого полученного катализатора с помощью от 1 до 50% масс. SnO2, осуществляемая посредством пропитки оловосодержащими соединениями, например, трибутилацетатом олова, причем количество указанных соединений олова выбирают так, чтобы достичь содержания SnO2, составляющего от 1 до 50% масс..

В качестве альтернативы, способ приготовления твердой каталитической системы можно осуществлять в соответствии с настоящим изобретением посредством многостадийной пропитки, включающей следующие стадии:

A) приготовление содержащего воду или водного раствора, включающего соединение рения или марганца, и, необязательно, соль переходного металла или редкоземельного металла;

Б) пропитка подходящего носителя указанным раствором, после которой производят сушку полученного промежуточного продукта и, необязательно, прокаливание такого промежуточного продукта;

B) приготовление водного пропиточного раствора K2MoO4 или (NH4)6Mo7O24·4H2O плюс соединения калия или МоО3 плюс соединения калия; и

Г) пропитка промежуточного продукта, полученного в пункте Б), водным раствором, полученным в пункте В), а затем сушка и прокаливание получившегося катализатора;

Д) необязательно, указанный катализатор модифицируют с использованием от 1 до 50% масс. SnO2, причем указанный катализатор пропитывают оловосодержащими соединениями, например, ацетатом трибутилолова, сушат и, необязательно, прокаливают.

Также можно изменять последовательность стадий.

Пример приготовления катализатора в соответствии с настоящим изобретением может быть таким:

1. Определенное количество соли, например нитрата, ацетата, и т.п., марганца или рения растворяют в определенном количестве дистиллированной воды для приготовления водного раствора, и определенное количество выбранного носителя пропитывают в течение промежутка времени, составляющего от 3 до 5 часов, указанным раствором, после чего его сушат при температуре от 50 до 130°С в течение промежутка времени, составляющего от 1 до 3 ч, с получением промежуточного продукта. Затем полученный твердый материал прокаливают при температуре от 300 до 600°С в течение промежутка времени, составляющего от 5 до 6 ч.

2. Определенное количество K2MoO4 или (NH4)6Mo7O24 плюс соединение калия или МоО3 плюс соединение калия растворяют в определенном количестве дистиллированной воды, и промежуточный продукт, полученный на стадии 1, пропитывают указанным раствором в течение промежутка времени, составляющего от 7 до 9 ч, после чего его сушат при температуре от 50 до 130°С в течение промежутка времени, составляющего от 2 до 4 ч, и прокаливают при температуре от 400 до 500°С в течение промежутка времени, составляющего от 2 до 4 ч.

3. Полученный таким образом катализатор необязательно модифицируют суспендированием катализатора в растворах соединений, содержащих олово, например, ацетата трибутилолова, и затем растворитель удаляют с целью приготовления катализатора с содержанием SnO2 от 1 до 50% масс.

Предпочтительно подвергать указанные катализаторы воздействию атмосферы, содержащей сероводород, при повышенной температуре таким образом, чтобы оксидные соединения катализатора, по меньшей мере, частично, превращались в сульфидные соединения, например, сульфиды или гидросульфиды.

Необязательно, для улучшения образования каталитически активных образцов, пропиточную жидкость и/или пропиточный раствор можно обработать алкиламидами, например, диметилформамидом и диметилацетамидом, либо органическими кислотами, содержащими по меньшей мере 1 атом углерода и по меньшей мере 1 кислотную функциональную группу. Для приготовления катализатора особенно предпочтительны органические кислоты, например, муравьиная кислота, уксусная кислота, припионовая кислота, масляная кислота, пентановая кислота, гексановая кислота, акриловая кислота, пропиоловая кислота, винилуксусная кислота, метакриловая кислота, кротоновая кислота, 4-пентеновая кислота, сорбоновая кислота, щавелевая кислота, малоновая кислота, янтарная кислота, малеиновая кислота, 3-гидроксимасляная кислота, глутаровая кислота, адипиновая кислота, лимонная кислота, винная кислота или этилендиаминтетрауксусная кислота, причем лимонная кислота особенно предпочтительна.

Определенные термины, используемые в настоящем описании, имеют приведенные ниже значения:

Под выражением «масса активного катализатора» понимают композицию носителя катализатора (носителя), пропитанную или покрытую различными смешанными оксидами, представляющими каталитически активные частицы.

Под выражением «каталитически активные компоненты» понимают оксиды или сульфиды или гидросульфиды металлов, присутствующих на поверхности носителя после пропитки или покрытия носителя соединениями этих металлов.

Выражения «подложка» и «носитель» используют взаимозаменяемо и они имеют одинаковое значение. Эти выражения означают пористые материалы, обладающие различными трехмерными формами и размерами, которые обеспечивают высокую удельную поверхность.

Под выражением «однофазный» твердый катализатор понимают каталитически активную массу непосредственно смешанных компонентов, которые представляют собой твердые материалы, необязательно импрегнированные или нанесенные на подложку или материал носителя.

Под выражением «промотор» понимают предшественник в виде оксида переходного металла или гидроксида переходного металла или сульфида или гидросульфида переходного металла или соли переходного металла до или после сульфидирования.

Под выражением «сульфид» в настоящем описании понимают материал, включающий простые сульфиды, гидросульфиды и комплексные сульфиды.

Под выражением «сульфидирование» или «сульфидированный» в настоящем описании понимают обработку активной массы катализатора сероводородом или парообразными или жидкими элементарными серой и водородом при повышенной температуре в течение времени, достаточного для того, чтобы активные компоненты катализатора, по меньшей мере, частично были превращены в сульфид. Превращение каталитически активных образцов из оксида, гидроксида или любой другой соли в сульфид в некоторой степени изменяет массу соединения. Тем не менее, это будет давать возможность до проведения сульфидирования использовать предшественник сульфида в количествах, соответствующих описанному в настоящем описании интервалу масс для сульфида,, чтобы обеспечить получение каталитической системы, как она определена в настоящем описании.

Под выражением «(часовая) объемная скорость (газа)» в настоящем описании понимают общий объем (обычно, в литрах) оксидов углерода, водорода и сероводорода, проходящих через единицу объема (обычно, 1 литр) каталитической системы в течение 1 ч, измеренный при стандартных температуре и давлении.

Под выражением «выход» понимают количество молей СО или СО2 в расчете на изначальные 100 молей, фактически превращенных в метилмеркаптан или любой другой конкретный побочный продукт.

Под выражением «степень превращения» в настоящем описании понимают количество процентов молей диоксида углерода, превращенных в метилмеркаптан или любой другой продукт реакции, а ту часть молей в процентах, которая превращается только в метилмеркаптан, определяют как селективность.

Таким образом, выход = степень превращения *селективность.

Диоксид углерода, сероводород или элементарная сера представляют собой предпочтительные исходные материалы для способа в соответствии с настоящим изобретением. Для замены части или всего диоксида углерода можно применять монооксид углерода, но было найдено, что диоксид углерода обеспечивает более высокую селективность в отношении метилмеркаптана, чем монооксид углерода.

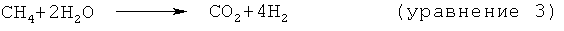

Смеси монооксида углерода и водорода в различных стехиометрических соотношениях также известны под названием синтез-газ и их легко получать различными способами, например, частичным окислением углеводородов, паровым риформингом природного газа, нафты и тяжелых нефтяных остатков дистилляции сырой нефти или газификации угля. Хорошо известный способ парового риформинга природного газа (метана) можно пояснить в соответствии с уравнением:

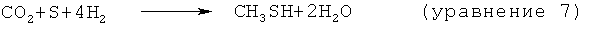

При добавлении воды монооксид углерода превращается в диоксид углерода и водород, как показано в уравнении 2. Следует отметить, что общее соотношение СО2/Н2 составляет 1/4 (уравнение 3), таким образом, это идеальный сырьевой газ для синтеза метилмеркаптана из диоксида углерода, водорода и серы (уравнение 7).

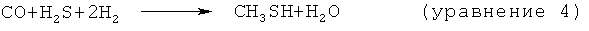

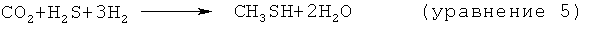

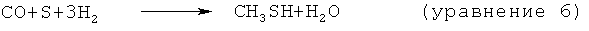

Сероводород можно подавать в процесс или его можно получать in situ в ходе процесса путем реагирования элементарной серы в расплавленном или парообразном состоянии до, в ходе, или после: ее контактирования с составляющими сырья в реакторе. Элементарную серу можно подавать вместе с оксидами углерода и водородом непосредственно в реактор, поскольку при температуре и давлении в соответствии с настоящим изобретением сера будет находиться в состоянии расплава и будет образовывать H2S непосредственно во время контакта с водородом. Химические реакции можно представить следующим образом:

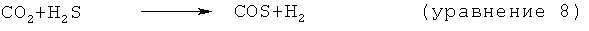

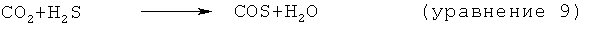

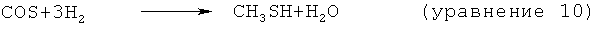

Существует мнение, что в присутствии катализаторов, описанных в настоящем описании, реакция происходит путем гидрирования промежуточного карбонилсульфида (COS), который образуется в ходе реакции монооксида углерода или диоксида углерода с сероводородом:

Для способа, описанного в настоящем описании, было найдено, что при использовании катализаторов в соответствии с настоящим изобретением выход промежуточного карбонилсульфида можно свести к минимуму путем применения катализаторов, содержащих переходные металлы группы марганца, таким образом выход метилмеркаптана увеличивается. Предпочтительно применяемые ренийсодержащие соединения показывают высокую селективность по метилмеркаптану при высокой степени превращения диоксида углерода.

Более того, было найдено, что при использовании катализаторов, описанных в настоящем описании, при температурах и давлениях, описанных в настоящем описании, образования метанола и диметилового эфира в качестве продуктов реакции оксидов углерода и водорода не происходит. Следовательно, при использовании диоксида углерода в качестве источника углерода, единственными потенциальными побочными продуктами реакции являются монооксид углерода, метан, карбонилсульфид, карбонилдисульфид, и диметилсульфид, также присутствуют следовые количества высших (поли)сульфидов и углеводородов, образованных в ходе реакций Фишера-Тропша.

Скорость подачи реагентов через слой катализатора в настоящем описании называется общей часовой объемной скоростью газа. Реакцию в соответствии с настоящим изобретением можно осуществлять при объемных скоростях в диапазоне от 1 до 10000 ч-1, предпочтительно от 100 до 5000 ч-1, и более предпочтительно от 300 до 3000 ч-1. Оптимальная объемная скорость находится в диапазоне от 450 до 3000 ч-1, в зависимости от других условий процесса, например, температуры, давления и молярного отношения реагентов. Было найдено, что чем ниже объемная скорость, тем выше селективность по метилмеркаптану, и тем ниже образование нежелательных побочных продуктов, таких как карбонилсульфид и метан.

Молярное соотношение реагентов в смеси сырья, то есть оксида углерода, сероводорода, или элементарной серы и водорода следует выбирать таким образом, чтобы образовывался избыток сероводорода. Предпочтительно, молярные соотношения CO1-2/H2S/H2 составляют от 1/1/0 до 1/8/8, предпочтительно от 1/2/1 до 1/4/4. При использовании элементарной серы для замены H2S в сырье молярное соотношение реагентов CO1-2/S/H2S/H2 предпочтительно достигает от 1/1/0/1 до 1/8/8/8, более предпочтительно от 1/2/2/1 до 1/4/4/4. Как показано в уравнении, приведенном ниже, присутствие водорода не является необходимым условием для образования метилмеркаптана. В способе по настоящему изобретению при использовании катализаторов по настоящему изобретению метилмеркаптан может легко образовываться с применением H2S в качестве источника серы в отсутствии водорода.

Желательно осуществлять настоящий способ с применением серий неподвижных слоев катализатора или реактора, включающего один или несколько (от 1 до 10) реакционных зон для химической реакции, в котором между реакционными зонами можно подавать один или более реагирующих газов. Катализатор можно расположить в неподвижных слоях с промежуточным впрыском газа или в многотрубчатых реакторах для лучшего управления температурой.

В соответствии с особенно предпочтительным вариантом процесса в соответствии с настоящим изобретением реагенты, представляющие собой оксид углерода, серу, сероводород и водород, смешивают в желаемом молярном отношении перед подачей в реактор. Реагенты можно вводить отдельно в различные зоны/слои катализатора, последовательно расположенные в реакторе, с целью увеличения общего выхода метилмеркаптана. Предпочтительно, водород и/или сероводорода вводят между слоями катализатора, таким образом увеличивают общий выход метилмеркаптана.

Реагенты предпочтительно предварительно перед вводом в реактор нагревают до по меньшей мере 120°С. Предпочтительная температура предварительного нагревания составляет от 120 до 350°С. Если в качестве источника серы используют элементарную серу, реагирующие газы можно вводить либо через жидкую серу при температуре предпочтительно от 140 до 450°С, либо их можно смешивать с газообразной серой до ввода в реактор.

Температуру в реакторе обычно регулируют с помощью температуры слоя катализатора, которая составляет от по меньшей мере 200 до 500°С, предпочтительно от 250 до 400°С, более предпочтительно от 220 до 350°С. Если в качестве реагента в процессе по настоящему изобретению используют серу, температура и давление в реакторе должны быть, по меньшей мере, достаточными для поддержания серы в жидком состоянии. Хотя реакция экзотермическая, дополнительное тепло обеспечивают с помощью внешнего источника.

Было найдено, что в способе по настоящему изобретению образование побочного продукта монооксида углерода можно снизить до минимума с помощью постепенного увеличения температуры реакции и, как следствие, степени превращения диоксида углерода. Этот эффект представляет интерес, поскольку обычно увеличение температуры реакции вызывает образование побочных продуктов. Давление в реакторе обычно превышает 5 бар, предпочтительно составляет 10 бар или более. С целью увеличения выхода метилмеркаптана давление предпочтительно находится в диапазоне от 15 до 50 бар, более предпочтительно от 20 до 40 бар.

Перед началом реакции катализаторы предварительно обрабатывают в потоке сероводорода или сероводорода, водорода и диоксида углерода при температуре от 20 до 500°С, предпочтительно от 200 до 400°С и при давлении от 1 до 50 бар. Затем, катализаторы подвергают воздействию потока сероводорода или водорода и элементарной серы и диоксида углерода в условиях реакции. Общая продолжительность предварительной обработки может составлять от 1 часа (ч) до 48 ч, предпочтительно от 2 до 24 ч.

Настоящее изобретение далее проиллюстрировано более подробно с помощью примеров предпочтительных вариантов.

Пример 1

Приготовление катализаторов А-Д.

Катализатор А

Готовили водный раствор 2,0635 г перрениевой кислоты (HReO4) в 20 мл дистиллированной воды. 50 г носителя, TiO2, пропитывали 18 мл данного раствора HReO4 при постоянном перемешивании. Пропитанный носитель интенсивно перемешивали в течение 5 мин, после чего осуществляли его старение в течение 30 мин при комнатной температуре. Затем материал сушили в печи при температуре 100°С в течение 4,5 ч. Готовили водный раствор 23,73 г молибдата калия в 25 мл дистиллированной воды. Пропитанный носитель покрывали 18 мл раствора K2MoO4. Вторую пропитку осуществляли так же, как и первую стадию пропитки. После старения в течение 30 минут при комнатной температуре катализатор сушили в печи при 100°С в течение 2 ч, затем прокаливали при 500°С (1 ч).

Катализатор Б

Готовили раствор 0,5882 г ацетата трибутилолова в 31,9 г этанола. 19,8 г катализатора А пропитывали раствором при 50°С в течение 1,5 ч при постоянном перемешивали. Затем, этанол удаляли под вакуумом, после чего прокаливали при 150°С в течение 2 ч.

Катализатор В

Готовили раствор 4,291 г тетрагидрата ацетата марганца в 20 мл дистиллированной воды. 50 г носителя, TiO2 полностью заливали 18 мл данного раствора ацетата марганца при постоянном перемешивании. Пропитанный носитель интенсивно перемешивали в течение 5 мин и оставляли стареть на 30 мин при комнатной температуре, после чего сушили в печи при 100°С в течение 4,5 ч. Готовили раствор 23,73 г молибдата калия в 25 мл дистиллированной воды. Пропитанный носитель заливали 18 мл раствора К2МоО4. После старения в течение 30 минут при комнатной температуре катализатор сушили в печи при 100°С в течение 2 ч, затем прокаливали при 500°С в течение 1 ч.

Катализатор Г

31,7 г K2MoO4 растворяли при перемешивании в 65 мл дистиллированной воды (рН ~9,5-10). К раствору по частям добавляли 26,7 г лимонной кислоты. Затем добавляли и растворяли 10,7 г ацетата марганца. Пропиточная жидкость (рН ~5,5) контактировала с 75 г TiO2-носителя, пропитку осуществляли в течение 24 ч, затем его отфильтровывали и сушили при комнатной температуре. В конечном итоге, катализатор сушили в печи при 180°С в течение 2 ч и прокаливали при 500°С в течение 1 ч.

Катализатор Д

Готовили 5% раствор ацетата марганца в дистиллированной воде. К этому пропиточному раствору добавляли 50 г суспендированного в дистиллированной воде носителя γ-Al2O3 порциями по 10 мл при постоянном перемешивании. Затем суспензию перемешивали 5 минут и оставляли стареть на 30 минут при комнатной температуре. Катализатор сушили при комнатной температуре в течение 1 дня, после чего его сушили в печи при 100°С в течение 2 ч. Готовили водный раствор гидроксида цезия. Пропитанный носитель заливали этим раствором CsOH. После старения в течение 30 минут при комнатной температуре катализатор сушили в печи при 80°С в течение 2 ч, охлаждали до комнатной температуры, затем прокаливали при 500°С (1 ч) с получением катализатора, содержащего 19% масс. MnO2 и 10% масс. CsOH.

Пример 2

Катализаторы А-Д, описанные в примере 1, испытывали в следующих реакционных условиях: общая часовая объемная скорость газа составляла от 750 до 3000 ч-1, молярное отношение реагентов СО2/Н2/H2S составляло 1/4/4 соответственно, температура слоя катализатора составляла от 250 до 300°С (максимальная), а абсолютное давление составляло 30 бар. Каталитическую активность измеряли для одного прохода смеси через реактор. Степени превращения и селективности определяли, как описано выше.

(СН4)

(СН4)

(СН4)

(СН4)

MM = метилмеркаптан

Пример 3

В таблице 2 показана каталитическая активность катализатора, состоящего из SnO2-Re2O7-K2MoO4-TiO2, нанесенного пропиткой на носитель Degussa Aerolyst из TiO2 с содержанием SnO2 1% масс, в сравнении с известным в данной области техники катализатором Re2O7-Al2O3. Материалы испытывали в следующих условиях реакции: общая часовая объемная скорость газа составляла от 400 до 3000 ч-1, молярное отношение реагентов СО2/Н2/H2S составляло 1/4/4, соответственно, температура слоя катализатора составляла от 250 до 400°С, а абсолютное давление составляло 30 бар. Каталитическую активность измеряли при одном проходе смеси через реактор. Степени превращения и селективности определяли, как описано выше. Следует отметить, что сниженное образование монооксида углерода и метана сопровождалось значительным увеличением селективностей и выходов метилмеркаптана, по сравнению с катализатором из Re2O7, нанесенным пропиткой на материал носителя Al2O3.

Пример 4

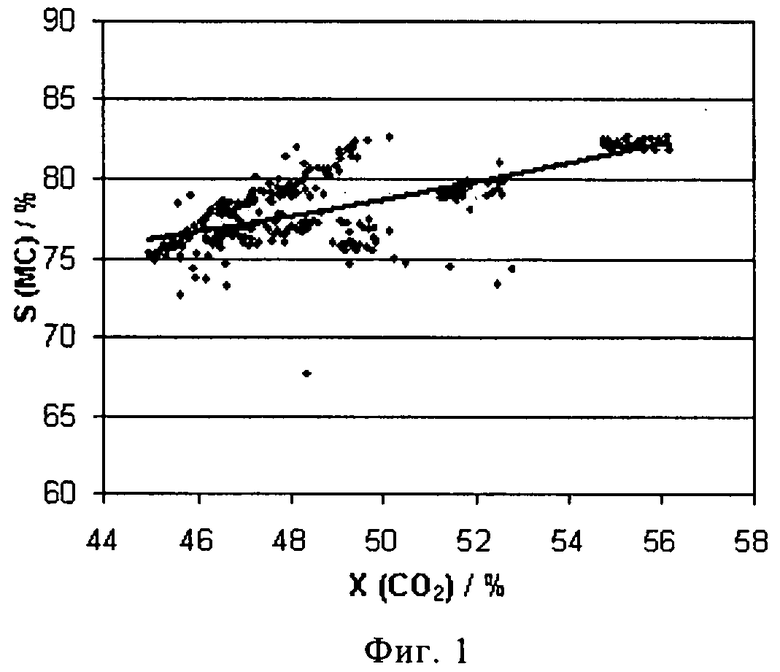

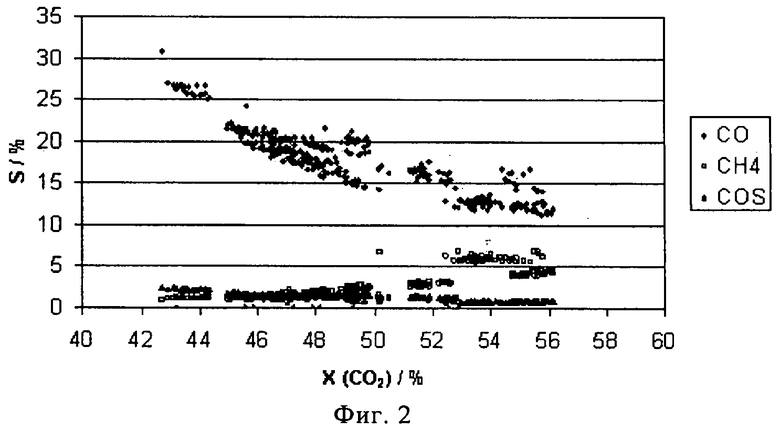

Катализатор А испытывали в следующих реакционных условиях: общая часовая объемная скорость газа составляла от 750 до 3000 ч-1, молярное соотношение СО2/Н2/H2S составляло 1/4/4, температура слоя катализатора составляла от 220 (минимальная) до 340°С (максимальная), а абсолютное давление составляло 30 бар. Каталитическую активность измеряли при одном проходе смеси через реактор. На фиг.1 и фиг.2 показана селективность по метилмеркаптану и зависимость образования побочных продуктов от степени превращения СО2.

На фиг.2 показано, что образование побочного продукта, монооксида углерода, снижается до минимума при увеличении степени превращения диоксида углерода, что сопровождается увеличением селективностей в отношении метилмеркаптана.

ЧОСГ = часовая объемная скорость газа

S = селективность

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА ИЗ УГЛЕРОД- И ВОДОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2008 |

|

RU2485099C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА | 2004 |

|

RU2394023C2 |

| МОЛИБДЕНСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА | 2007 |

|

RU2436626C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА ИЗ ДИАЛКИЛСУЛЬФИДОВ И ДИАЛКИЛПОЛИСУЛЬФИДОВ | 2008 |

|

RU2490255C2 |

| Каталитическая композиция на основе оксидных соединений титана и алюминия и ее применение | 2021 |

|

RU2775472C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА АЛКИЛМЕРКАПТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2785279C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ, ПОЛУЧЕННЫХ ИЗ УСТАНОВКИ ГАЗИФИКАЦИИ | 2006 |

|

RU2417825C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2369436C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА АЛКИЛМЕРКАПТАНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2635922C2 |

| СПОСОБ СНИЖЕНИЯ ОБЩЕГО СОДЕРЖАНИЯ СЕРЫ В ГАЗАХ, ВКЛЮЧАЮЩИХ СЕРОВОДОРОД И ДРУГИЕ СОДЕРЖАЩИЕ СЕРУ КОМПОНЕНТЫ | 1997 |

|

RU2177361C2 |

Настоящее изобретение относится к катализаторам производства метилмеркаптана из оксидов углерода. Описан нанесенный катализатор для получения метилмеркаптана из оксида углерода, включающий: А) оксидные соединения, содержащие Мо и содержащие К, причем Мо и К могут быть составляющими одного соединения; Б) активное оксидное соединение АxОy, где А означает Re, a x и у представляют собой целые числа от 1 до 7. Описан способ приготовления описанного выше катализатора и его использование в производстве метилмеркаптана. Технический результат - увеличение селективности образования метилмеркаптана. 3 н. и 29 з.п. ф-лы, 2 ил., 2 табл., 4 пр.

1. Нанесенный катализатор для получения метилмеркаптана из оксида углерода, включающий: А) оксидные соединения, содержащие Мо и содержащие К, причем Мо и К могут быть составляющими одного соединения; Б) активное оксидное соединение AxOy, где А означает Re, a x и y представляют собой целые числа от 1 до 7.

2. Катализатор по п.1, в котором массовые соотношения соединений составляют

AxOy/K2MoO4/носитель = 0,001/0,01/1-0,5/0,8/1,

AxOy/МоО3/К2О/носитель = 0,001/0,01/0,005/1-0,5/0,8/0,5/1,

где А означает Re, a x и y представляют собой целые числа от 1 до 7.

3. Катализатор по п.2, в котором массовые соотношения соединений составляют

AxOy/K2MoO4/носитель = 0,001/0,05/1-0,3/0,5/1,

AxOy/МоО3/К2О/носитель = 0,001/0,05/0,03/1-0,3/0,5/0,3/1.

4. Катализатор по пп.1-3, включающий промотор, выбранный из группы оксидных соединений переходных металлов и редкоземельных металлов, соответствующих общей формуле MxOy, в которой x и y представляют собой целые числа от 1 до 7 в соответствии со степенью окисления металлов, а М означает переходный или редкоземельный металл.

5. Катализатор по п.4, в котором переходный или редкоземельный металл выбирают из группы, включающей Fe, Co, Ni, La, Ce.

6. Катализатор по п.5, в котором массовые соотношения компонентов составляют

K2MoO4/MxOy/носитель = (0,01-0,80)/(0,01-0,1)/1,

МоО3/К2О/MxOy/носитель = (0,10-0,50)/(0,10-0,30)/(0,01-0,1)/1,

где x и y представляют собой целые числа от 1 до 7.

7. Катализатор по п.4, в котором массовые соотношения компонентов составляют

K2MoO4/MxOy/носитель = (0,01-0,80)7(0,01-0,1)/1,

МоО3/К2О/MxOy/носитель = (0,10-0,50)/(0,10-0,30)/(0,01-0,1)/1,

где x и y представляют собой целые числа от 1 до 7.

8. Катализатор по п.4, в котором массовые соотношения компонентов составляют

K2MoO4/MxOy/носитель = (0,10-0,60)/(0,01-0,06)/1,

МоО3/К2О/MxOy/носитель = (0,10-0,30)7(0,10-0,25)/(0,01-0,06)/1.

9. Катализатор по п.6, в котором массовые соотношения компонентов составляют

K2MoO4/MxOy/носитель = (0,10-0,60)/(0,01-0,06)/1,

МоО3/К2О/MxOy/носитель = (0,10-0,30)/(0,10-0,25)/(0,01-0,06)/1.

10. Катализатор по п.4, в котором М представляет собой металл, выбранный из группы, включающей железо, кобальт, никель, лантан и церий.

11. Катализатор по п.4, включающий в дополнение к MxOy SnO2.

12. Катализатор по п.4, включающий оксидные и/или сульфидированные соединения Мо, К, элементов А и М, которые можно получить обработкой оксидных соединений указанных элементов сероводородом.

13. Катализатор по пп.1-3, 5, 7, 8 и 9, в котором носитель выбран из группы, включающей оксид кремния, диоксид титана, цеолиты и активированный уголь.

14. Катализатор по пп.1-3, 5, 7, 8 и 9, в котором катализатор содержит оксид рения.

15. Катализатор по п.12, в котором носитель представляет собой оксид алюминия, а катализатор содержит сульфид рения.

16. Катализатор по п.13, в котором носитель представляет собой диоксид титана, содержащий по меньшей мере 60% анатаза.

17. Способ приготовления катализатора по п.1, включающий следующие стадии: А) одностадийную или многостадийную пропитку указанного носителя водными растворами, включающими соединение (соединения) металла Re, К-содержащее соединение, выступающее в роли предшественника К2О, а также (NH4)6Mo7O24·4H2O или МоО3 в качестве Мо-содержащих соединений; или Б) одностадийную или многостадийную пропитку указанного носителя одним или более водными растворами, включающими соединение (соединения) металла Re, и К2МоО4; и В) сушку указанных пропитанных носителей.

18. Способ по п.17, в котором носитель дополнительно пропитывают водным раствором соединения металла, выбранного из группы, состоящей из переходных металлов или редкоземельных металлов.

19. Способ по п.18, в котором металлы выбраны из группы, включающей Fe, Co, Ni, La и Се.

20. Способ по пп.17-19, в котором носитель пропитан раствором соединения олова, выступающего в роли предшественника SnO2.

21. Способ по пп.17-19, в котором в одном из растворов, используемых для пропитки носителя, суспендирован нанодисперсный СеО2.

22. Способ по п.17, в котором пропиточный раствор содержит алкиламиды или органическую кислоту, содержащую по меньшей мере один атом углерода и по меньшей мере одну функциональную кислотную группу.

23. Способ по п.22, в котором алкиламид представляет собой диметилформамид или диметилацетамид, а органическая кислота представляет собой муравьиную кислоту, уксусную кислоту, припионовую кислоту, масляную кислоту, пентановую кислоту, гексановую кислоту, акриловую кислоту, пропиоловую кислоту, винилуксусную кислоту, метакриловую кислоту, кротоновую кислоту, 4-пентеновую кислоту, сорбоновую кислоту, щавелевую кислоту, малоновую кислоту, янтарную кислоту, малеиновую кислоту, 3-гидроксимасляную кислоту, глутаровую кислоту, адипиновую кислоту, лимонную кислоту, винную кислоту или этилендиаминтетрауксусную кислоту.

24. Способ по п.22 или 23, в котором органическая кислота представляет собой лимонную кислоту.

25. Способ по п.17-19, в котором высушенный и, необязательно, прокаленный катализатор подвергают воздействию атмосферы, содержащей сероводород, при повышенных температурах.

26. Способ приготовления метилмеркаптана в каталитическом процессе, осуществляемый путем проведения реакции между оксидами углерода, серой и/или сероводородом, и водородом и, необязательно, водой, в котором реакция происходит в присутствии нанесенного катализатора по пп.1-16.

27. Способ по п.26, в котором молярные соотношения СО1-2/H2S/Н2 составляют от 1/1/0 до 1/8/8, или, если в сырье применяют серу с целью добавки к H2S или замены H2S, молярные соотношения реагентов СО1-2/S/H2S/H2 составляют от 1/1/0/1 до 1/8/8/8.

28. Способ по п.27, в котором молярные соотношения CO1-2/H2S/H2 составляют от 1/2/1 до 1/4/4, или, если в сырье применяют серу с целью добавки к H2S, молярные соотношения реагентов CO1-2/S/H2S/H2 составляют от 1/2/2/1 до 1/4/4/4.

29. Способ по пп.27 и 28, в котором в качестве оксида углерода применяют СО2.

30. Способ по п.26, в котором температура реакции составляет от 200 до 500°С, а давление реакции составляет от 5 до 50 бар (абс.).

31. Способ по п.26, в котором реакцию проводят в трубчатом реакторе, многотрубчатом реакторе, реакторе с неподвижным слоем, микроканальном реакторе с каталитическими стенками или реакторе с псевдоожиженным слоем.

32. Способ по п.26, в котором применяемая часовая объемная скорость газа составляет от 1 до 10000 ч-1.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1991 |

|

RU2038146C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НИТРИЛА АКРИЛОВОЙ КИСЛОТЫ И ЦИАНИСТОГО ВОДОРОДА | 1998 |

|

RU2217232C2 |

| RU 2003132761 A, 20.04.2005 | |||

| Устройство для измерения шириныпРОТяжЕННыХ Об'ЕКТОВ | 1979 |

|

SU796656A1 |

| US 4665242 A, 12.05.1987 | |||

| Устройство для измерения шириныпРОТяжЕННыХ Об'ЕКТОВ | 1979 |

|

SU796656A1 |

| Установка для получения сценических эффектов | 1987 |

|

SU1528516A1 |

| КАТАЛИЗАТОР СИНТЕЗА МЕТИЛМЕРКАПТАНА | 1997 |

|

RU2120822C1 |

| WO 1999016736 A1, 08.04.1999 | |||

| СПОСОБ ПРОИЗВОДСТВА МЕТИЛМЕРКАПТАНА, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОИЗВОДСТВА МЕТИЛМЕРКАПТАНА И СПОСОБ ПОЛУЧЕНИЯ СЕРОВОДОРОДА ДЛЯ ПРОИЗВОДСТВА МЕТИЛМЕРКАПТАНА | 1999 |

|

RU2157366C1 |

Авторы

Даты

2013-11-10—Публикация

2008-03-27—Подача