Известно устройство для измельчения кусковых материалов, содержащее люк для подачи материала, корпус, барабан и привод.

(САПОЖНИКОВ М.Я. и др. Механическое оборудование для производства строительных изделий. - М.: Государственное издательство литературы по строительству, архитектуре и строительным материалам, 1959, с. 201, рис. 133).

Недостатком устройства является малая технологическая оснащенность процесса механического и физико-химического растворения материалов природного шельфа, а также невысокая эффективность экологической защиты окружающей среды.

Задачей изобретения является измельчение кусковых материалов при устранении ряда технологических недостатков, связанных с усовершенствованиями, позволяющими выполнять ускоренное измельчение материала на основе иного размещения инструментария дробления.

Указанная задача достигается тем, что в устройстве для измельчения кусковых материалов, содержащем люк для подачи материала, корпус, барабан и привод, люк выполнен стационарным с прямоугольным загрузочным окном, наклонными боковыми стенками и ступенчатыми уменьшающимися по углу наклона относительно горизонтальной плоскости склизами, при этом загрузочное окно расположено во внутренней полости отверстия цапфы барабана, а отверстие оппозитно расположенной цапфы открыто для выпуска обработанного материала, обе цапфы представляют собой фасонный корпус опорного элемента, установленного в корпусе подшипника, фланец цапфы выполнен с проточкой, относительно которой установлена боковая крышка секции барабана, выполненного из двух оппозитно расположенных секций и средней промежуточной, имеющей механическую взаимосвязь с зубчатым колесом, цилиндрическая составная часть которого является частью внутренней поверхности барабана, причем привод барабана включает главный и вспомогательный приводы, работающие автономно и совместно в процессе разгона, и имеющие наружное ограждение, барабан снабжен футеровочными плитами с изменяющимся геометрическим профилем рабочей поверхности и с отверстиями для их закрепления относительно корпуса барабана, выполненного герметичным по всем фланцевым переходам его секций, с внешней стороны положение барабана корректируется гидроопорами, которые, как и статические опоры, установлены жестко в бетонном массиве основания мельницы, имеющей внутренние рабочие параметры по длине 8400 мм, а в диаметре 5000 мм.

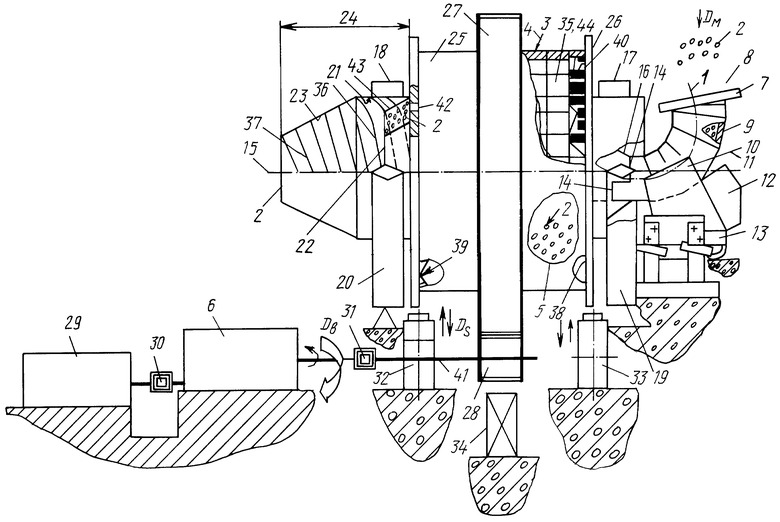

На чертеже изображен общий вид устройства в продольном разрезе.

Устройство для измельчения кусковых материалов содержит отверстие 1 для приема обрабатываемого материала, барабан 3, металлоконструкцию 4, корпус 5, привод 6, фланец 7, приемный люк 8, секционный трубопровод 9, опорные элементы 10 и 11, оребрение 12, тележку 13, ступенчатый торец 14, ось 15, приемную полуконическую насадку 16, кольцевые опорные элементы 17 и 18, опорные поверхности подшипников 19 и 20, полуконическую насадку 22, цилиндроконический участок 21, 23, поворотный участок 24, оппозитно расположенные части корпуса 25 и 26, зубчатое колесо 27, шестерня 28, дополнительный привод 29, муфты 30 и 31, гидроопоры 32 и 33, статическую опору 34, бронированные плиты 35, спиральные направляющие 36 и 37, внутренние торцы 38 и 39, оребрение 40, вал 41, отверстия 42, поворотного конический лоток 43, резиновые листы 44.

Движения подачи гидроопор - Ds, вращение вала 41 - Dв, подача материала - Dm.

Устройство для измельчения кусковых материалов, содержащее отверстие 1 для приема обрабатываемого материала 2, барабан 3 и металлоконструкцию 4, выполненную в виде корпуса 5, в котором осуществляют процесс измельчения, материалов природного шельфа, привод 6, обеспечивающий вращение измельчаемого материала в барабане 3, выполняется таким образом, что фланец 7 приемного люка 8 для подачи материала 2, выполнен наклонным относительно горизонтальной плоскости, секционный трубопровод 9 жестко связан с опорными элементами 10 и 11 и оребрением 12, установленными на тележке 13, служащей для подачи, ступенчатого торца 14 трубопровода 9 по оси 15, приемного конуса 16, поворотного барабана 3, снабженного с внешней стороны кольцевыми опорными элементами 17 и 18, устанавливаемыми относительно опорных поверхностей подшипников 19 и 20, барабан 3, используемый для размещения и дробления материала 2, имеет выступы в виде полуконических насадок 16 и 22, связывающих, с одной стороны, подающий секционный трубопровод 9, а с другой, - бесконечно спирально-образующий цилиндрический участок 21, 23 внутренней поверхности поворотного участка 24 барабана 3, служащего для подачи, смачивания, измельчения и выпуска измельченного материала 2, выпуск материала происходит по боковой поверхности заглушенного с одной стороны коаксиально расположенного усеченного конуса 22, конструктивно связанного с корпусом 5 барабана 3, в последнем размещены бронированные плиты 35, выполняемые в виде секторов в радиальном направлении торцев пластин, имеющих возможность демпфировать при ударе о их поверхность кускового материала 2 и приводить в действие сопрягаемые между ними кромки плит 35, используемых для дробления материала 2 в процессе вращения барабана 3, конструкция барабана состоит из двух оппозитно расположенных частей 25 и 26, перекрытых по разъему бронированными плитами 24, с внешней поверхности 25 и 26 барабана 3 размещено зубчатое колесо 27, взаимодействующее с шестерней 28 привода 6 и дополнительного привода 29, снабженных муфтами 30 и 31. Само устройство для измельчения материалов природного шельфа размещают и монтируют с помощью гидроопор 32 и 33 и статической опоры 34. Внутренняя поверхность барабана и поворотного конического лотка 43 выполнены с возможностью гидроизоляции для подачи мокрой пульпы из конуса 23 по спиральным направляющим 36 и 37.

Для перемещения пульпы на внутренних торцах 38 и 39 барабана выполнено оребрение 40, которое используют для измельчения материала до момента выхода его из установки.

Непосредственно само устройство для измельчения кусковых материалов имеет следующие технические характеристики:

- номинальные внутренние размеры цилиндрической части барабана (без футеровок, упоминаемых в описании в качестве бронированных плит,) 35 составляют в диаметре 7000 мм, а по длине 6790 мм;

- производительность устройства определена в 370 т/ч;

- объем рабочей камеры барабана составляет 212 м3;

- диаметр описанной окружности кускового материала составляет 300 мм;

- номинальная частота вращения барабана составляет не менее 12,9 мин-1;

- расчетная максимальная потребляемая мощность, потребная для размола, измельчения и подачи материала, приведенная к валу электродвигателя составляет 3800 кВт;

- параметры открытой зубчатой передачи:

1. Модуль нормальный - 28 мм.

2. Модуль торцевой - 28,177 мм.

3. Число зубьев венца - 372.

4. Число зубьев шестерни - 32.

5. Передаточное число - 11,6.

Параметры электродвигателя СДМЗ-2-21-91 УХЛ4:

1. Мощность - 4000 кВт.

2. Напряжение - 6000 В.

3. Частота вращения - 150 мин 12,9 мин-1.

4. Масса - 5710 кг.

Пример выполнения технических требований к устройству для измельчения кусковых материалов:

- номинальная производительность для руды по Шкале Мооса 4-5 единиц, насыпной массе материала - 1600 кг/м3;

- диаметр описанной окружности исходного кускового материала природного шельфа составляет 300 мм;

- диаметр измельченного продукта составляет 0,074 мм для 70% перерабатываемого материала;

- максимальный объем шаров для помола материала составляет не более 30% от массы загружаемого материала;

- коэффициент заполнения устройства рудой с массой в 2,2 т/м3, составляет величину ψ= 0,45;

- под бронеплитами предусмотрена укладка резиновых листов, обеспечивающих эффект скалывания падающего материала.

Для более производительного использования устройства при размоле материала:

- используют реверс электродвигателя;

- применяют малый привод, используемый для ремонта привода;

- создают условия подвижности кромкам бронеплит, обеспечивающих дополнительное дробление материала;

- создают скорость вращения, обеспечивающую падение материала в апогее его подъема;

- облегчают ремонтопригодность и замену составных частей установки за счет использования гидроопор и статической опоры;

- обеспечивают автоматизированный подвод смазки к трущимся поверхностям подшипников и зубчатых соединений установки и приводов;

- используют сужающуюся спираль конического вращающегося лотка, способствующего измельчению материала до момента выхода материала из установки.

Запуск для измельчения кусковых материалов природного шельфа производят приводом 29 и через муфту 30 приводом 6, после чего плавно приводят во вращение при передаче движения от муфты 31 к валу 41 зубчатую шестерню 28, располагаемую в зацеплении с зубчатым венцом колеса 27. После достижения запланированной скорости вращения в отверстие 1 фланца 8 подают кусковый материал 2, который проходит по секционному трубопроводу 9, попадая на конические поверхности 16 с которых материал 2 попадает на бронеплиты 35 внутренней части барабана 5. Вращению материала, его размешиванию и распределению способствуют ребра 40, упругая подвижность бронеплит 35, смачиваемость материала 2 до состояния пульпы, воздействие падающих шаров, используемых в устройстве и заглушенность торца 22, представляющего из себя своеобразный ворошитель крупнокускового материала.

Мелкодисперсный материал проходит через отверстия 42, расположенные по окружности, которые для рациональности выполнены с обратным конусом в направлении выдачи обработанного материала, который дополнительно перемалывается в сужающейся в направлении выхода материала спирали, расположенной в цилиндроконическом участке барабана установки.

Промышленная полезность нового технического решения заключается в новом изложении физико-технических возможностей установки, более производительной обработке исходного крупнокускового материала, а также экологической защите не только окружающего пространства от выброса пульпы, но и очистке исходной жидкости, подаваемой для размола материала.

Экономическая эффективность нового технического решения заключается в использовании упругого свойства бронеплит, возможном реверсе приводов, повышающих долговечность зубчатых передач, а также в рациональном выборе конструктивного использования герметически защищенной установки, что рационально для экологически чистого замкнутого процесса производства измельчаемых материалов природного шельфа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ ПРИРОДНОГО ШЕЛЬФА | 2001 |

|

RU2190472C2 |

| МЕЛЬНИЦА ШАРОВАЯ | 2001 |

|

RU2190474C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛЬНИЦ ДЛЯ РАЗМОЛА МАТЕРИАЛОВ ПРИРОДНОГО ШЕЛЬФА | 2001 |

|

RU2199395C2 |

| ЦАПФА РАЗГРУЗОЧНАЯ | 2001 |

|

RU2193925C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ МЕЛЬНИЦЫ | 2001 |

|

RU2203137C2 |

| ЦАПФА ЗАГРУЗОЧНАЯ | 2001 |

|

RU2193450C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ МЕЛКОДИСПЕРСНОЙ ПЫЛИ ИЗ МАТЕРИАЛОВ ПРИРОДНОГО ШЕЛЬФА | 2004 |

|

RU2260472C1 |

| БАРАБАН ШАРОВОЙ МЕЛЬНИЦЫ | 2001 |

|

RU2191629C2 |

| БАРАБАН ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ ПРИРОДНОГО ШЕЛЬФА | 2001 |

|

RU2196002C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ ПРИРОДНОГО ШЕЛЬФА | 1999 |

|

RU2152257C1 |

Изобретение предназначено для измельчения кусковых материалов природного шельфа. Устройство содержит корпус, барабан с люком, который выполнен стационарным с прямоугольным загрузочным окном, наклонными стенками и склизами, при этом загрузочное окно расположено во внутренней полости отверстия цапфы барабана, а отверстие оппозитной расположенной цапфы открыто для выпуска материала. Фланец цапфы выполнен с проточкой, относительно которой установлена боковая крышка секции барабана. Привод барабана выключает главный и вспомогательный приводы. Положение барабана корректируется гидроопорами. Изобретение позволяет повысить эффективность измельчения. 1 ил.

Устройство для измельчения кусковых материалов, содержащее люк для подачи материала, корпус, барабан и привод, отличающееся тем, что люк выполнен стационарным с прямоугольным загрузочным окном, наклонными боковыми стенками и ступенчатыми уменьшающимися по углу наклона относительно горизонтальной плоскости склизами, при этом загрузочное окно расположено во внутренней полости отверстия цапфы барабана, а отверстие оппозитно расположенной цапфы открыто для выпуска обработанного материала, обе цапфы представляют собой фасонный корпус опорного элемента, установленного в корпусе подшипника, фланец цапфы выполнен с проточкой, относительно которой установлена боковая крышка секции барабана, выполненного из двух оппозитно расположенных секций и средней промежуточной, имеющей механическую взаимосвязь с зубчатым колесом, цилиндрическая составная часть которого является частью внутренней поверхности барабана, причем привод барабана включает главный и вспомогательный приводы, работающие автономно и совместно в процессе разгона и имеющие наружное ограждение, барабан снабжен футеровочными плитами с изменяющимся геометрическим профилем рабочей поверхности и с отверстиями для их закрепления относительно корпуса барабана, выполненного герметичным по всем фланцевым переходам его секций, с внешней стороны положение барабана корректируется гидроопорами, которые, как и статические опоры, установлены жестко в бетонном массиве основания мельницы, имеющей внутренние рабочие параметры по длине 8400 мм, а в диаметре 5000 мм.

| САПОЖНИКОВ М.Я | |||

| и др | |||

| Механическое оборудование для производства строительных изделий | |||

| Государственное издательство литературы по строительству, архитектуре и строительным материалам | |||

| - М., 1959, с | |||

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

| Вентилируемая шаровая барабанная мельница | 1971 |

|

SU458329A1 |

| Барабанная мельница | 1989 |

|

SU1787536A1 |

| БАРАБАННАЯ ШАРОВАЯ МЕЛЬНИЦА | 1991 |

|

RU2013127C1 |

| МЕЛЬНИЦА МОКРОГО РУДНОГО САМОИЗМЕЛЬЧЕНИЯ | 1996 |

|

RU2129046C1 |

| US 3739993 A, 19.06.1973 | |||

| US 3811624 A, 21.05.1974 | |||

| DE 3044636 A1, 27.08.1981. | |||

Авторы

Даты

2002-10-10—Публикация

2001-01-12—Подача