Изобретение относится к области передачи теплоты. В частности, данное изобретение касается сверхтеплопроводного материала, который располагается внутри трубопровода для быстрой и эффективной передачи теплоты.

Задача эффективной передачи теплоты из одного места в другое всегда представляла собой серьезную проблему. На практике, в некоторых случаях, например при сохранении полупроводникового чипа от перегрева, требуется быстрая передача и удаление теплоты, в то время как в других случаях, например при рассеивании теплоты от печи, требуется быстрая передача и задерживание теплоты. Как в случае отвода, так и в случае сохранения теплоты, теплопроводность используемого материала ограничивает эффективность передачи теплоты. Кроме того, при необходимости сохранения теплоты, потери теплоты в окружающую среду еще более уменьшают эффективность передачи теплоты.

Как хорошо известно, для передачи теплоты можно использовать, например, тепловую трубу. Действие тепловой трубы основано на принципе передачи теплоты за счет передачи массы находящегося в ней текучего носителя и изменения фазового состояния носителя от жидкости до пара внутри замкнутого трубного контура. В одном конце трубы теплота поглощается при испарении носителя, а в другом конце, при конденсации парообразного носителя, теплота освобождается. Несмотря на то, что тепловая труба имеет более высокий КПД теплопередачи по сравнению с твердыми металлическими проводниками, в ней требуется циркуляция потока жидкого/парообразного носителя, а также имеются ограничения, связанные с соответствующими температурами испарения и конденсации носителя. В результате, осевая скорость передачи теплоты ограничивается также количеством скрытой теплоты фазового перехода от жидкости к пару и скоростью циклически проходящих преобразований между парообразным и жидким состояниями. Кроме того, тепловая труба конвективна сама по себе и через нее тоже происходят тепловые потери, за счет чего уменьшается термический КПД.

Усовершенствованная тепловая труба, которая является особенно полезной для использования в ядерных реакторах, описана Курзвегом (Кurzweg) в патенте США 4590993 на "Устройство передачи теплоты для большого теплоплового потока без передачи массы" (Неаt Тrапsfеr Dеvicе Fоr Тhe Тrаnsроrt Of Lаrgе Соnduсtiоn Flux Without Nеt Маss Тrаnsfеr). Это устройство имеет пару резервуаров для размещения в соответствующих местах с отличающимися температурами, между которыми необходимо передать теплоту. Резервуары соединены некоторым количеством трубок со стенками из теплопроводного материала. Теплоноситель, предпочтительно жидкий металл наподобие ртути, жидких лития или натрия, заполняет резервуары и трубки. Поршнем или мембраной внутри одного из резервуаров создается колебательное осевое движение жидкого металла так, чтобы проходимый жидкостью путь был меньше, чем длина трубки. В результате этого движения жидкий металл, находящийся внутри данного резервуара, поочередно то выталкивается из него и движется вдоль осей трубок в одном направлении, то фактически всасывается обратно в данный резервуар так, что теплоноситель движется в противоположном направлении внутри трубок. Таким образом, носитель совершает колебательные движения внутри трубок вдоль их осей с заданной частотой и данным приливно-отливным смещением или амплитудой. При такой схеме, при условии, что носитель осциллирует с достаточно высокой частотой и достаточно большим приливно-отливным смещением, вдоль осей трубок из более горячего резервуара переходит большое количество теплоты и передается на стенки трубок. В то время как носитель возвращается в более горячий резервуар, более холодный носитель из противоположного резервуара перемещается в трубки, в результате чего теплота передается от стенок трубок этому более холодному носителю. После некоторого числа колебаний, теплота перемещается из более горячего резервуара в противоположный резервуар. Однако, как и в случае с тепловой трубой, эффективность этого устройства ограничена теплопроводностью материалов, из которых сделаны резервуары и трубки, а также потерями теплоты в атмосферу.

Известно также, что для отвода излишка теплоты, образовавшейся в результате механических или электрических операций, можно использовать радиаторы и теплоотводы. Обычно, теплопередающий носитель проходит через генерирующий теплоту источник и поглощает некоторое количество теплоты, произведенной этим источником. Затем носитель передается в трубы, снабженные пластинами для теплообмена, в которых часть теплоты из теплоносителя поглощается и излучается. После этого, охлажденный носитель возвращается обратно в производящий теплоту источник Для того чтобы исходящая от теплоотвода энергия рассеивалась в большем объеме воздуха, обычно используется вентилятор, прогоняющий воздух сквозь пластины теплоотвода. В этом типе устройства эффективность передачи теплоты также ограничивается теплопроводностью материалов, из которых выполнены радиатор или теплоотвод.

Диккинсон (Dickinson) в патенте США 5542471 описывает теплопередающий элемент, имеющий теплопроводящие волокна (Неаt Тrаnsfеr Еlemеnt Наving Тhеrmaаlly Соnductive Fibers), который устраняет потребность в теплоносителях. Это устройство имеет соосные теплопроводящие волокна, простирающиеся между двумя субстанциями, между которыми требуется передать теплоту, и предназначенные для максимизации передачи теплоты. Волокна состоят из графитовых волокон на матрице из эпоксидной смолы, графитовых волокон, отвержденных из композиционного материала с органической матрицей и имеющих графитовые волокна на матрице из органической смолы, графитовых волокон на алюминиевой матрице, графитовых волокон на медной матрице, или на матрице из керамического композиционного материала.

В патенте Китайской Народной Республики 89108521.1 описано теплопередающее устройство на основе проводника из неорганического материала (Inоrganic Меdium Тhеrmal Соnductive Dеviсе). Это теплопередающее устройство значительно улучшило способность материалов к теплопередаче по сравнению с их обычным состоянием. Эксперименты показали, что это устройство способно передавать теплоту по герметичной металлической трубке с низким вакуумом внутри со скоростью 5000 м/с. На внутренней стенке трубки находится накладываемое за три приема покрытие, имеющее оптимальную общую толщину от 0,012 до 0,013 мм. Доля стронция от общего веса покрытия составляет 1,25%, доля бериллия - 1,38%, доля натрия - 1,95%. Это теплопередающее устройство не содержит генерирующий теплоту порошок, а также не предотвращает потери теплоты в атмосферу, ни передает теплоту сверхпроводящим образом, как это имеет место в представленном изобретении.

Общепризнанно, что когда два вещества с отличающимися температурами соединены друг с другом, температура более теплого вещества уменьшается, а температура более холодного вещества увеличивается. Во время прохождения теплоты по теплопроводу от теплого конца к более холодному концу некоторое количество полезной теплоты теряется из-за теплопроводящей способности материала теплопровода в процессе нагревания холодных частей теплопровода, а также в результате тепловых потерь в атмосферу. В соответствии с представленным изобретением и рассмотренными проблемами, которые продолжают существовать в данной области, одним из объектов данного изобретения является сверхтеплопроводный материал, который является экологически чистым, быстро проводит теплоту и сохраняет теплоту с высокой эффективностью. Более того, представленное изобретение не подразумевает производства со слишком сложным технологическим оборудованием.

Еще одним объектом данного изобретения является устройство, которое проводит теплоту с эффективностью сохранения теплоты, приближающейся к 100%.

Объектом изобретения является также метод денатурирования родия и карбоната радия.

Другим объектом данного изобретения является способ создания устройства, которое передает теплоту от источника теплоты из одной точки в другую фактически без потери теплоты.

Еще одним объектом представленного изобретения является также теплоотвод, в котором используется сверхтеплопроводный материал, способный быстро и эффективно рассеять теплоту, произведенную каким-либо объектом.

За счет применения сверхтеплопроводного материала, который является относительно недорогим в изготовлении, простым по дизайну, исполнению и при использовании, представленное изобретение достигает вышеупомянутых и других целей, а также позволяет преодолеть недостатки прототипов.

Теплопроводящий материал наносится на трубопровод в три основных слоя. Первые два слоя приготовляются из растворов, в которые погружаются внутренние стенки трубопровода. Первоначально во внутреннюю станку трубопровода на глубину от 0,008 мм до 0,012 мм абсорбируется первый слой, который главным образом состоит из ионных форм различных комбинаций натрия, бериллия, металла наподобие марганца или алюминия, кальция, бора и радикала дихромата. Далее на верхней части первого слоя, фактически формируя пленку толщиной от 0,008 мм до 0,012 мм, на внутренней стенке трубопровода осаждается второй слой, главным образом состоящий из ионных форм различных комбинаций кобальта, марганца, бериллия, стронция, родня, меди, Р-титана, калия, бора, кальция, металла наподобие алюминия и радикала дихромата. В последнюю очередь по внутренней поверхности трубопровода равномерно распределяется третий слой, который представляет из себя порошок, включающий различные комбинации оксида родия, дихромата калия, оксида радия, дигидрата дихромата натрия, дихромата серебра, монокристаллического кремния, оксида бериллия, хромата стронция, оксида бора, Р-титана и дихромата металла наподобие дихромата магния или дихромата алюминия. Эти три слоя могут быть нанесены на трубопровод и затем подвергнуты тепловой поляризации, в результате чего будет сформировано сверхтеплопроводное устройство, которое передает теплоту без потери теплоты в цепи, или, в комплекте с парой пластин, имеющих полость малого по сравнению с площадью их поверхности размера, может образовать теплоотвод, способный очень быстро рассеивать теплоту, произведенную каким-либо источником.

Следует понимать, что фразеология и терминология, используемые здесь, используются только для описания и не могут быть расценены как ограничение. Кроме того, квалифицированный в данной области специалист легко поймет, что концепция, на которой основано описанное здесь изобретение, может быть легко использована в качестве основы для проектирования других структур, методов и систем, позволяющих достичь тех целей, на которые направлено представленное изобретение. Таким образом, важно рассматривать формулу представленного изобретения как включающую в себя такие эквивалентные конструкции, поскольку они не отклоняются от духа и не выходят из контекста представленного изобретения.

Другие объекты, преимущества и возможности данного изобретения станут понятными из следующего сопровождаемого чертежами описания, в котором иллюстрируется наилучший вариант изобретения.

Представленное изобретение будет легче понять, а также станут более очевидными его объекты, как указанные, так и не указанные выше, при рассмотрении нижеследующего подробного описания. В этом описании имеются ссылки на следующие чертежи:

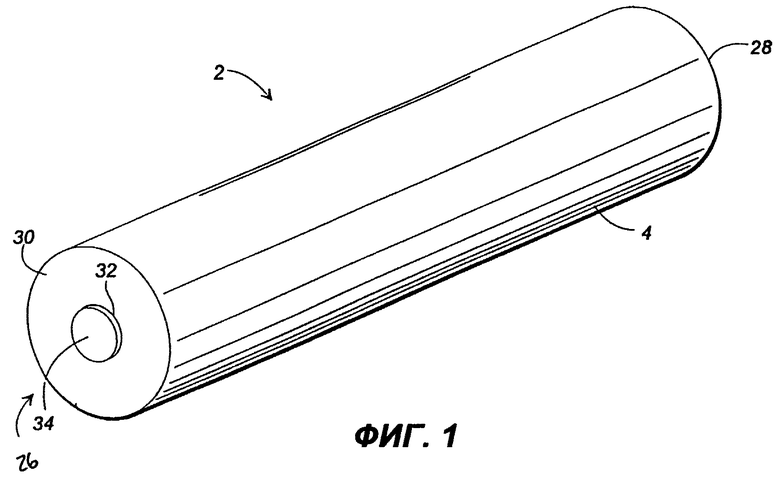

Фиг. 1 - общий вид сверхтеплопроводного устройства, выполненного в соответствии с представленным изобретением.

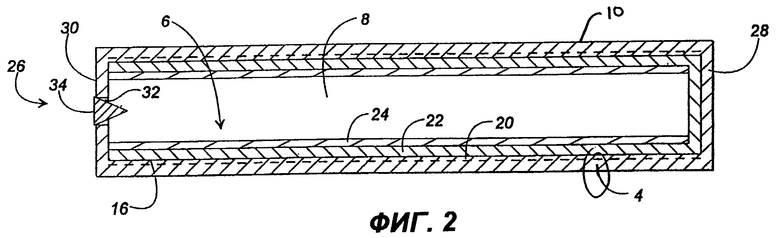

Фиг. 2 - сечение устройства, изображенного на фиг. 1.

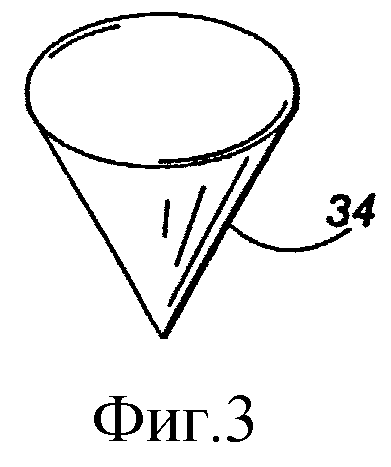

Фиг. 3 - общий вид пробки, используемой в устройстве, изображенном на фиг. 1.

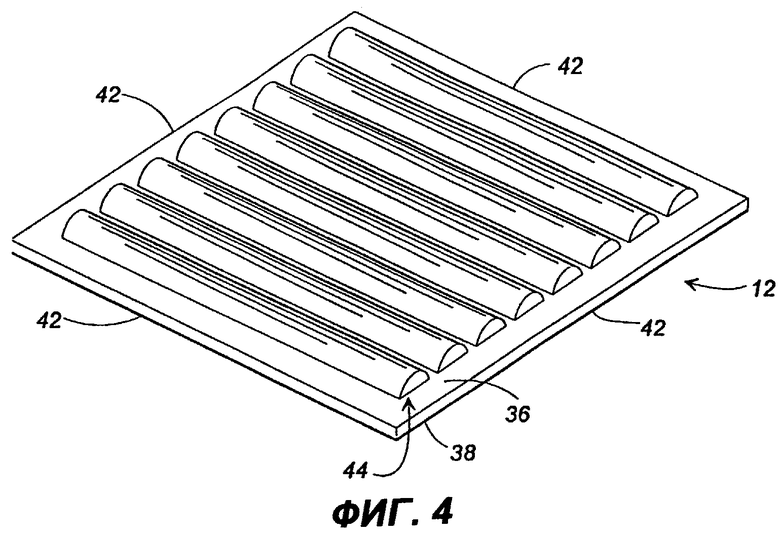

Фиг. 4 - общий вид теплоотвода, выполненного в соответствии с представленным изобретением.

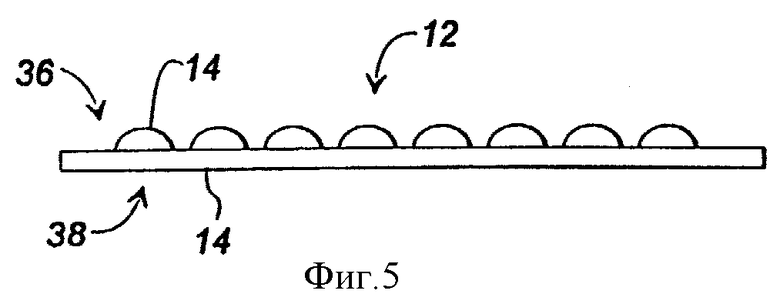

Фиг. 5 - вид сбоку теплоотвода, изображенного на фиг. 4.

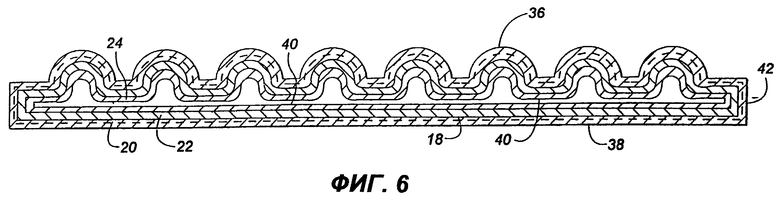

Фиг. 6 - сечение теплоотвода, изображенного на фиг. 4.

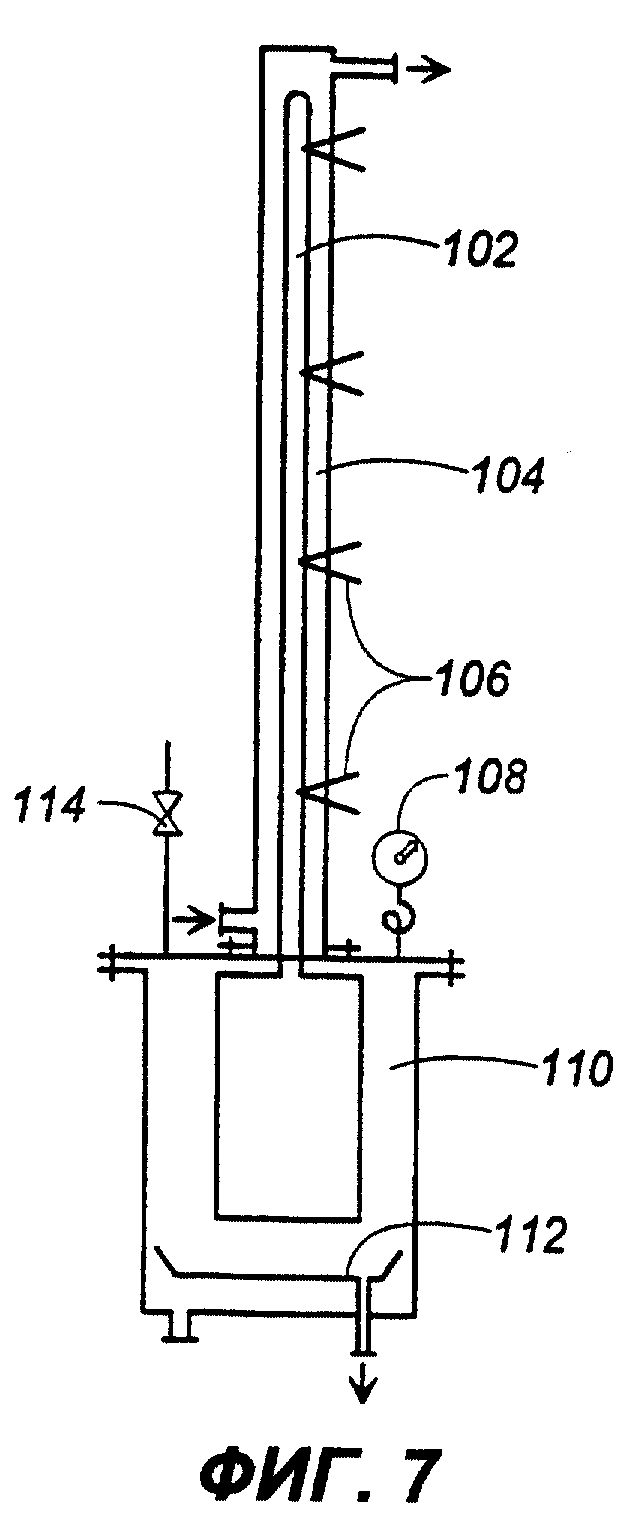

Фиг. 7 - пример тест-прибора для тестирования сверхтеплопроводного устройства.

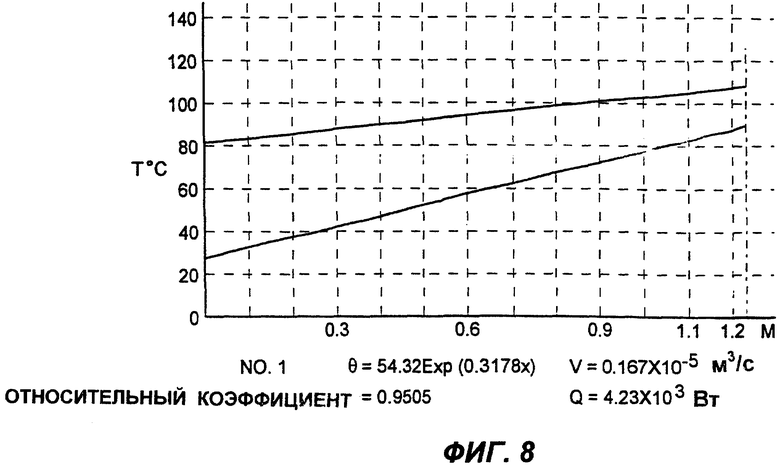

Фиг. 8 - данные, полученные в результате Теста 1 наилучшего варианта представленного изобретения.

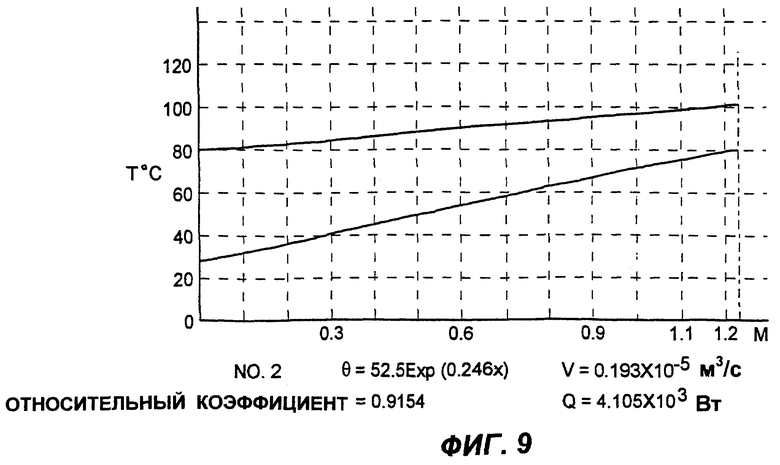

Фиг. 9 - данные, полученные в результате Теста 2 наилучшего варианта представленного изобретения.

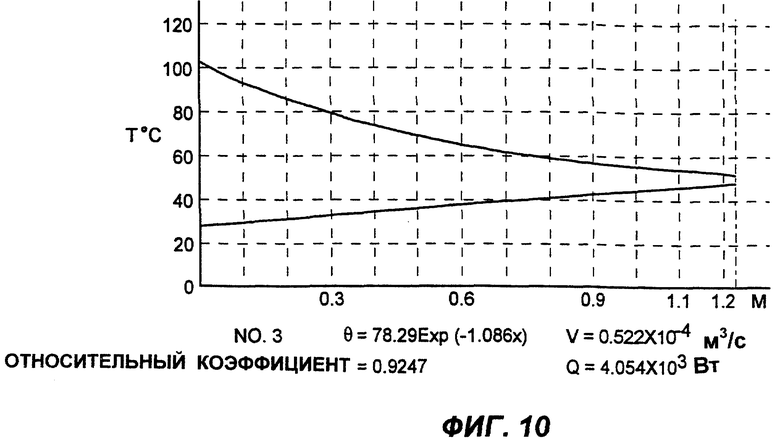

Фиг. 10 - данные, полученные в результате Теста 3 наилучшего варианта представленного изобретения.

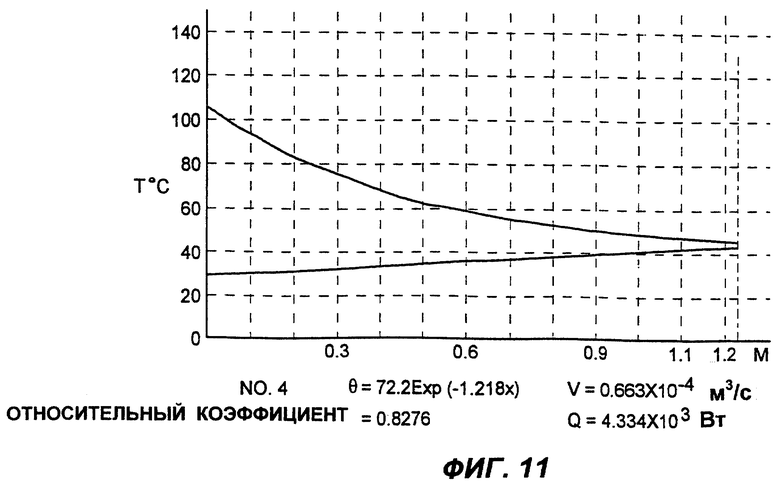

Фиг. 11 - данные, полученные в результате Теста 4 наилучшего варианта представленного изобретения.

Для более полного понимания характера и объектов представленного изобретения следует обращаться к нижеследующему подробному описанию, сопровождаемому чертежами. На всех чертежах соответствующие части обозначаются одинаковыми позициями. Обратимся сначала к фиг. 1 и 2. Сверхтеплопроводное устройство 2 состоит из несущего элемента наподобие трубопровода 4, содержащего сверхтеплопроводный материал 6, который может быть помещен внутри полости 8 трубопровода 4, из какого бы материала не был выполнен трубопровод 4. В то время как трубопровод 4, показанный на фиг. 1, имеет цилиндрическую форму, представленное изобретение подразумевает трубопроводы разных форм и размеров. В результате способности по теплопередаче материала 6 вкупе с трубопроводом 4 значительно улучшаются без каких-либо последующих тепловых потерь. Правильно расположенный внутри трубопровода 4 материал 6 фактически катализируется теплотой и сам становится генератором теплоты. Материал 6 активизируется при температуре приблизительно 38oС и может функционировать до максимальной температуры приблизительно 1730oС. Полагается, хоть и без полной уверенности, что способность производить теплоту у материала 6 напрямую связана с потерей массы материалом 6 после активации. В силу того, что материал 6 способен незамедлительно пересылать теплоту через трубопровод 4 от источника теплоты (не показан), трубопровод 4 может быть оставлен незащищенным и функционировать в среде с исходной температурой гораздо выше температуры плавления необработанного материала, из которого выполнен трубопровод 4.

Дополнительно полагается, что в течение начальных стадий активации материала 6, материал 6 реагирует эндотермически. Таким образом, материал 6 может немедленно поглощать доступную теплоту, исходящую от источника теплоты, и сразу после этого незамедлительно передавать теплоту по трубопроводу 4. Если кубический объем полости 8 мал по сравнению с площадью внешней поверхности 10 трубопровода 4, как это показано на фиг. 4-6, материал 6 поглощает теплоту, образуя теплоотвод 12, который немедленно удаляет теплоту от генерирующего теплоту источника. Излучение теплоты напрямую связано с теплоемкостью, скоростью проведения теплоты и удельной теплопроводностью. Этим, другими словами, определяется скорость, с которой данный объем (количество) теплоты может быть перемещен в каждой единице объема.

Если трубопровод 4 или несущий элемент имеет полость малого размера по сравнению с площадью внешней поверхности 10, несущий элемент является более приспособленным к распространению теплоты через внешнюю поверхность 10. На практике, в случаях, когда температура генерирующего теплоту источника не превышает 38oС, температуры активации материала 6, теплота немедленно поглощается и рассеивается материалом 6. В случаях, когда температура генерирующего теплоту источника превышает 38oС, теплоотвод 12 не теряет своей эффективности за счет того, что материал 6 в состоянии быстро передавать теплоту к внешней поверхности 14 теплоотвода 12, с которой она эффективно рассеется в атмосферу за счет теплового излучения.

Материал 6 накладывается в три основных слоя, первые два из которых готовятся из растворов. Внутренняя поверхность 16 трубопровода 4 или внутренняя поверхность 18 теплоотвода 12 последовательно подвергается действию этих растворов. Сначала во внутреннюю поверхность 16 трубопровода 4 или внутреннюю поверхность 18 теплоотвода 12 абсорбируется первый слой 20. Далее на поверхности первого слоя 20 образуется второй слой 22 и фактически формирует пленку на внутренней поверхности 16 трубопровода 4 или внутренней поверхности 18 теплоотвода 12. После этого третий слой 24, представляющий то себя порошок, равномерно распределяется по внутренней поверхности 16 трубопровода 4 или внутренней поверхности 18 теплоотвода 12. Несмотря на то, что при нижеследующем обсуждении материала 6 речь будет вестись о трубопроводе 4, в теплоотводе 12 материал 6 может быть нанесен аналогичным образом.

Первый слой 20 является антикоррозийным слоем, предотвращающим протравливание внутренней поверхности 16 трубопровода 4, и, теоретически, вызывает переориентацию атомной структуры материала трубопровода 4 таким образом, чтобы теплота могла быть более легко поглощена. Еще одной функцией первого слоя 20 является предотвращение окисления внутренней поверхности 16 трубопровода 4. Например, сплавы на железной основе легко окисляются под действием молекул воды, содержащихся в воздухе. Окисление внутренней поверхности 16 трубопровода 4 вызывает коррозию, а также создает тепловое сопротивление. В результате этого во время перемещения тепловой энергии внутри трубопровода 4 повышается тепловая нагрузка, вызывая накапливание тепловой энергии внутри трубопровода 4, что уменьшает срок службы материала 6.

Второй, активный, слой 22 предотвращает генерацию элементарных водорода и кислорода, ограничивая таким образом окисление материала трубопровода 4 (или несущего элемента) атомами кислорода. Теоретически, второй слой 22 проводит теплоту по внутренней поверхности 16 трубопровода 4 приблизительно таким же образом, каким электропровод проводят электричество. Эксперименты показали, что материал 6 может проводить теплоту со скоростью 15000 м/с, независимо от коэффициента теплопроводности материала, из которого изготовлен трубопровод. Второй слой 22 также помогает увеличить молекулярные колебания и трение, связанное с третьим слоем 24, с тем, чтобы образовался путь для передачи теплоты.

Третий слой 24 из-за его внешнего вида и цвета обычно называют слоем "черного порошка". Считается, что третий слой 24 генерирует теплоту, если материал 6 находится при минимальной температуре активации в 38oС. При активации материала 6 атомы третьего слоя 24, взаимодействуя с первым слоем 20 и вторым слоем 22, начинают осциллировать. Считается, что при увеличении температуры источника теплоты, увеличивается частота этих колебаний. Предполагается, что когда температура активации достигает 200oС, частота колебаний достигает 230 миллионов раз в секунду, а когда температура активации превышает 350oС, частота может даже достигать 280 миллионов раз в секунду. Теоретически, чем выше температура активации, тем выше частота колебаний. Следовательно, есть основания полагать, что чем выше нагрузка, тем выше эффективность работы трубопровода. Во время процесса передачи теплоты не происходит ни изменения фазы, ни передачи массы материала 6. Эксперименты показали, что стальной трубопровод 4 с правильно наложенным в нем материалом 6 имеет удельную теплопроводность, примерно в 20000 раз превышающую удельную теплопроводность серебра, а в лабораторных условиях его удельная теплопроводность может в 30000 раз превышать удельную теплопроводность серебра.

В процессе использования, после активация, материал 6 теряет массу (эти потери вызваны преобразованием массы в энергию). Таким образом, материал 6 имеет длительный, но ограниченный срок службы. Тесты показали, что после 110000 часов непрерывного использования как количество материала 6, так и частота вибрации молекул остаются такими же, как и сразу после активации. Однако после 120000 часов непрерывного использования, количество (масса) материала 6 начинает уменьшаться со скоростью приблизительно 0,5% каждые 32 часа, при более значительном, примерно на 6%, уменьшении частоты вибрации молекул. После приблизительно 123200 часов непрерывного использования материал 6 потерял эффективность. Полагается, что старение вызывается главным образом распадом, или преобразованием массы в энергию, третьего слоя 24. Ожидается, что более низкие рабочие температуры замедляют распад третьего слоя 24. Было определено, что первый слой 20 и второй слой 22 расходуются со скоростью приблизительно 0,001 мм за 10000 часов использования.

Для создания первого слоя 20 приготовляется раствор элементов, входящих в этот слой, после чего этот раствор наносится на внутреннюю поверхность трубопровода 16. Приготовление образца раствора первого слоя разбивается на следующие шаги, которые желательно производить в том порядке, в котором они перечислены ниже:

(а) размещение 100 мл дистиллированной воды в резервуаре из инертного материала наподобие стекла или, что более предпочтительно, керамики;

(б) растворение и размешивание в воде от 2,0 до 5,0 г пероксида натрия;

(в) растворение и размешивание в растворе, полученном на шаге (б), от 0,0 до 0,5 г оксида натрия;

(г) растворение и размешивание в растворе, полученном на шаге (в), от 0,0 до 0,5 г оксида бериллия;

(д) растворение и размешивание в растворе, полученном на шаге (г), от 0,3 до 2,0 г дихромата металла наподобие дихромата алюминия или, что более предпочтительно, дихромата магния;

(е) растворение и размешивание в растворе, полученном на шаге (д), от 0,0 до 3,5 г дихромата кальция; и

(ж) растворение и размешивание в растворе, полученном на шаге (е), от 1,0 до 3,0 г оксида бора для формирования раствора первого слоя.

Предпочтительно, чтобы шаги от (а) до (ж) выполнялись в вышеуказанном порядке при температуре от 0oС до 30oС, желательно от 5oС до 8oС, и относительной влажности не больше чем 40%. Шаги, связанные с добавлением оксида бериллия и дихромата металла, можно без ущерба для процедуры поменять местами так, чтобы дихромат металла добавлялся к раствору первого слоя перед добавлением оксида бериллия. Если в материале 6 содержится полуторный оксид марганца, оксид родия или оксид радия, то либо пероксид натрия, либо оксид натрия можно не добавлять, однако коэффициент теплопередачи полученного в результате материала 6 понизится, а срок службы материала 6 уменьшится приблизительно на 1 год. Что касается оставшихся компонентов раствора первого слоя, то, с учетом вышеуказанных исключений, каждый компонент должен быть добавлен в представленном порядке. Если компоненты раствора первого слоя будут смешиваться в порядке, не согласующемся с указанным, раствор может получиться нестабильным, что может привести к разрушительной реакции.

Прежде чем приступить к изготовлению раствора второго слоя 22 и составлению компонентов для третьего слоя 24, следует подвергнуть денатурированию родий и карбонат радия. Чтобы денатурировать 100 г порошка родия, следует смешать 2 г порошка чистого свинца с порошком родия в контейнере и поместить этот контейнер с порошками родия и свинца в печь при температуре от 850oС до 900oС по крайней мере на 4 часа, в результате чего образуется оксид родия. Затем следует отделить оксид родия от свинца. Для денатурирования 100 г порошка карбоната радия следует смешать его с 11 г порошка чистого свинца в контейнере и поместить этот контейнер в печь при температуре от 750oС до 800oС по крайней мере на восемь часов, в результате чего образуется оксид радия. Во время экспериментов при денатурации использовался платиновый контейнер. Материал, из которого выполнен контейнер, должен быть инертен по отношению к родию, оксиду родия, карбонату радия, оксиду радия и свинцу. Желательно, чтобы используемый при денатурации свинец был бы 99,9%-ной чистоты. В дальнейшем он может быть повторно использован в процессе денатурации. Проводившиеся проверки материала 6 в состоянии покоя и в активном состоянии с помощью индивидуального РDМ дозиметра показали, что этот материал не излучает никакого различимого на естественном фоне типа радиации.

В материале 6 используется один из изотопов титана. В некоторых странах этот изотоп известен как титан В-типа, а в Соединенных Штатах Америки его называют Р-титаном.

Второй слой 22 получается из раствора, который наносится на внутреннюю поверхность трубопровода 16 поверх первого слоя 20. Подобно раствору первого слоя, образец раствора второго слоя может быть получен после выполнения следующих шагов, которые желательно проводить в том порядке, в котором они приведены ниже:

(а) размещение 100 мл дважды дистиллированной воды в резервуаре из инертного материала наподобие стекла или, что более предпочтительно, керамики;

(б) растворение и размешивание в дважды дистиллированной воде от 0,2 до 0,5 г оксида кобальта;

(в) растворение и размешивание в растворе, полученном на шаге (б), от 0,0 до 0,5 г полуторного оксида марганца;

(г) растворение и размешивание в растворе, полученном на шаге (в), от 0,0 до 0,01 г оксида бериллия;

(д) растворение и размешивание в растворе, полученном па шаге (г), от 0,0 до 0,5 г хромата стронция;

(е) растворение и размешивание в растворе, полученном на шаге (д), от 0,0 до 0,5 г карбоната стронция;

(ж) растворение и размешивание в растворе, полученном на шаге (е), от 0,0 до 0,2 г оксида родия;

(з) растворение и размешивание в растворе, полученном на шаге (ж), от 0,0 до 0,8 г оксида двухвалентной меда;

(и) растворение и размешивание в растворе, полученном на шаге (з), от 0,0 до 0,6 г Р-титана;

(к) растворение и размешивание в растворе, полученном на шаге (и), от 1,0 до 1,2 г дихромата калия;

(л) растворение и размешивание в растворе, полученном на шаге (к), от 0,0 до 1,0 г оксида бора;

(м) растворение и размешивание в растворе, полученном на шаге (л), от 0,0 до 1,0 г дихромата кальция; и

(н) растворение и размешивание в растворе, полученном на шаге (м), от 0,0 до 2,0 г дихромата алюминия или, что более предпочтительно, дихромата магния для формирования раствора второго слоя.

Предпочтительно, чтобы удельная электропроводность дважды дистиллированной воды была близка к 0. Чем выше удельная электропроводность, тем больше вредное воздействие статического электричества на материал 6 и, в результате, тем меньше КПД теплопередачи. Шаги от (а) до (н) желательно выполнять при температуре от 0oС до 30oС и относительной влажности, не превышающей 40%. Если материал 6 содержит оксид родия или оксид радия, количество полуторного оксида марганца может быть уменьшено или даже доведено до нуля; однако срок службы материала 6 в этом случае уменьшится, а КПД теплопередачи упадет приблизительно на 0,2%. Вообще говоря, Р-титан может быть добавлен к раствору второго слоя на любом из перечисленных выше шагов, за исключением добавления в дважды дистиллированную воду на шаге (б) и в качестве последнего компонента на шаге (н). Добавление Р-титана в дважды дистиллированную воду на шаге (б) или в качестве последнего компонента раствора может вызывать неустойчивость раствора второго слоя. Шаги, на которых добавляется полуторный оксид марганца и оксид бериллия, можно поменять местами, то есть добавлять к раствору для второго слоя оксид бериллия до добавления полуторного оксида марганца. Точно также можно поменять местами шаги, на которых добавляются дихромат калия и дихромат кальция, то есть добавлять дихромат кальция в раствор второго слоя перед добавлением дихромата калия. Если компоненты раствора второго слоя будут смешиваться в порядке, не согласующемся, с учетом отмеченных исключений, с вышеуказанным порядком, раствор может получиться нестабильным, что может привести к разрушительной реакции.

Прежде чем готовить третий слой 24, кремний следует обработать магнитным полем. Монокристаллический кремниевый порошок, желательно имеющий чистоту 99,999%, помещается в немагнитный контейнер и располагается внутри магнитного резонатора по крайней мере на 37 мин, предпочтительно на время от 40 до 45 мин. Во время экспериментирования использовался магнитный резонатор на 0,5 кВт, 220 В и 50 Гц. Если используемый кремний имеет чистоту ниже 99,999%, количество кремния, необходимого в третьем слое 24, увеличивается. Магнитный резонатор используется для того, чтобы повысить уровень атомных электронов кремния, что, в свою очередь, приводит к увеличению скорости передачи теплоты материалом 6.

Приготовление образца порошка третьего слоя 24 состоит из следующих шагов, которые желательно проводить в приведенном ниже порядке:

(а) размещение от 0.0 до 1,75 г денатурированного оксида родия в контейнере из инертного материала, наподобие стекла или, что более предпочтительно, из керамики;

(б) смешивание с оксидом родия от 0,3 до 2,6 г дихромата натрия;

(в) смешивание со смесью, полученной на шаге (б), от 0,0 до 0,8 г дихромата калия;

(г) смешивание со смесью, полученной на шаге (в), от 0,0 до 3,1 г денатурированного оксида радия;

(д) смешивание со смесью, полученной на шаге (г), от 0,1 до 0,4 г дихромата серебра;

(е) смешивание со смесью, полученной на шаге (д), от 0,2 до 0,9 г порошка монокристаллического кремния, обработанного магнитным полем;

(ж) смешивание со смесью, полученной на шаге (е), от 0,0 до 0,01 г оксида бериллия;

(з) смешивание со смесью, полученной на шаге (ж), от 0,0 до 0,1 г хромата стронция;

(и) смешивание со смесью, полученной на шаге (з), от 0,0 до 0,1 г оксида бора;

(к) смешивание со смесью, полученной на шаге (и), от 0,0 до 0,1 г пероксида натрия;

(л) смешивание со смесью, полученной на шаге (к), от 0,0 до 1,25 г Р-титана; и

(м) смешивание со смесью, полученной на шаге (л), от 0,0 до 0,2 г дихромата алюминия, или, что более предпочтительно, дихромата магния для формирования порошка третьего слоя.

Желательно, чтобы порошок третьего слоя 24 смешивался при температуре ниже чем приблизительно 25oС. Смешивание при более низких температурах улучшает КПД теплопроводности материала 6. Кроме того, относительная влажность должна быть ниже 40%. Наиболее предпочтительно, чтобы относительная влажность была между 30% и 35%. Вообще говоря, оксид радия или Р-титан могут быть добавлены в порошок третьего слоя 24 на любом шаге, перечисленном выше, за исключением того, что ни одно из этих веществ не может быть добавлено в порошок в качестве первого или последнего компонента. Добавление оксида радия или Р-титана в порошок в качестве первого или последнего компонента может вызывать неустойчивость материала 6 и привести к разрушительной реакции. Шаги, связанные с добавлением дихромата калия и дихромата серебра, можно поменять местами, чтобы дихромат серебра был добавлен к порошку третьего слоя 24 перед добавлением дихромата калия. Аналогично можно поменять местами шаги, на которых добавляются хромат стронция и оксид бериллия, чтобы оксид бериллия добавлялся к порошку третьего слоя 24 до добавления хромата стронция. Если компоненты порошка третьего слоя будут смешиваться в порядке, не согласующемся, с учетом отмеченных исключений, с вышеуказанным порядком, материал 6 может получиться нестабильным, что может привести к разрушительной реакции.

Порошок третьего слоя 24 может храниться в течение длительного времени. Чтобы предотвратить ухудшение свойств в результате воздействия света и влажности, порошок третьего слоя 24 следует хранить в темном, герметичном контейнере, сделанном из инертного материала, предпочтительно из стекла. Внутри контейнера также может быть помещен влагопоглощающий материал, при условии, что влагопоглощающий материал инертен по отношению к порошку для третьего слоя 24 и не смешивается с ним.

Подготовив растворы первого слоя 20 и второго слоя 22, а также порошок третьего слоя 24, можно приступать к изготовлению сверхтеплопроводного устройства 2. Трубопровод 4 может быть изготовлен из ряда как металлических, так и неметаллических материалов; но, в любом случае, он должен иметь очень мало окисленную, желательно вообще неокисленную, внутреннюю поверхность 16. Рекомендуется, чтобы трубопровод 4, особенно если трубопровод 4 изготовлен из металла, был чистым, сухим и свободным от каких бы то ни было окисей или оксатов. Этого можно добиться с помощью обычных известных способов обработки, например, пескоструйной обработкой, промывкой слабым кислотным или слабым щелочным растворами. Все материалы, использовавшиеся для очистки н обработки трубопровода 4, должны быть полностью удалены, а внутренняя поверхность 16 трубопровода 4 должна быть также осушена перед нанесением 6 на трубопровод 4. Кроме того, толщина стенки трубопровода 4 должна выбираться из расчета скорости износа по крайней мере в 0,1 мм в год. Этот износ вызывается колебанием молекул третьего слоя 24. Для стали толщина стенки должна быть по крайней мере 3 мм. Очевидно, что в случае с более мягкими материалами толщина должна быть еще более увеличена. Трубопровод 4 может иметь значительную длину. На самом деле, было обнаружено, что КПД трубопровода 4 увеличивается с увеличением его длины.

Изготовление образца сверхтеплопроводного устройства 2 можно разложить на следующие шаги:

(а) размещение раствора первого слоя в контейнере для раствора первого слоя;

(б) погружение трубопровода 4, имеющего полость 8, в раствор первого слоя так, чтобы раствор первого слоя заполнял полость 8, при температуре от 0oС до 30oС, по крайней мере на 8 шагов так, чтобы раствор первого слоя мог проникнуть в стенку трубопровода 4 на глубину от 0,008 мм до 0,012 мм, причем желательно, чтобы трубопровод 4 был размещен не в горизонтальном положении, с нижним концом 26, направленным вниз в растворе первого слоя;

(в) просушка трубопровода 4 при естественных условиях окружающей среды для формирования первого слоя 20 внутри полости 8;

(г) размещение раствора второго слоя в контейнере для раствора второго слоя;

(д) погружение трубопровода 4 с нанесенным первым слоем 20 в раствор второго слоя так, чтобы раствор второго слоя заполнял полость 8, при температуре от 55oС до 65oС, предпочтительно при 60oС, по крайней мере на 4 часа, причем желательно, чтобы трубопровод 4 был размещен не в горизонтальном положении, с нижним концом 26, направленным вниз в растворе второго слоя;

(е) просушка трубопровода 4 при естественных условиях окружающей среды для формирования внутри полости 8 пленки второго слоя 22 толщиной от 0,008 мм до 0,012 мм;

(ж) приварка торцевой заглушки 28 на конце трубопровода 8, противоположном нижнему концу 26, с помощью какого-либо прецизионного метода сварки, предпочтительно с помощью дуговой сварки в среде гелия или аргона;

(з) приварка входной заглушки 30, имеющей отверстие 32 диаметром от 2,4 мм до 3,5 мм, предпочтительно 3,0 мм, на нижнем конце 26, желательно тем же методом, что и на шаге (ж);

(и) нагревание нижнего конца 26 до температуры, не превышающей 120oС, желательно приблизительно до 40oС;

(к) введение порошка третьего слоя 24 через отверстие 32 в количестве по крайней мере одного кубического метра на 400000 кубических метров объема полости 8;

(л) вставка в отверстие 32 пробки 34, желательно твердой и имеющей коническую форму, как это показано на фиг.3;

(м) нагревание нижнего конца 26 до температуры от 80oС до 125oС;

(н) удаление пробки 34 из отверстия 32 на время, не превышающее приблизительно 3 с, предпочтительно приблизительно 2 с, с последующей вставкой пробки 34 в отверстие 32; и

(о) заваривание пробки 34 в отверстие 32, предпочтительно тем же методом сварки, который был использован на шаге (ж), для формирования сверхтеплопроводного устройства 2.

Если температура нижнего конца 26 на шаге (и) превышает 60oС, следует позволить нижнему концу 26 охладиться по крайней мере до 60oС, прежде чем вводить порошок третьего слоя 24 в полость 8. В результате вышеуказанных шагов, нижний конец 26 становится поляризованным по отношению к теплоте. Другими словами, нижний конец 26 поляризован так, чтобы получать теплоту от источника теплоты и передавать теплоту от себя далее.

Цель удаления заглушки 34 из отверстия 32 на шаге (н) состоит в том, чтобы выпустить воздух и молекулы воды из полости 8 трубопровода 4 в окружающую среду. После удаления заглушки 34 из отверстия 32 наблюдался выход из отверстия 32 газа синего цвета. Однако, если до того, как заглушка 34 вставлена в отверстие 32, наблюдается свечение голубого цвета, излучающееся из отверстия 32, то это означает, что порошок третьего своя 24 улетучился в атмосферу, и шаги от (к) до (н) должны быть повторены. Если шаг (к) может быть выполнен при отсутствии влажности в условиях низкого вакуума, шаги (м) и (н) можно пропустить, однако это не рекомендуется.

Полуторный оксид марганца, оксид родия и оксид радия нужны не при всех применениях материала 6. Эти три компонента используются в материале 6, если сверхтеплопроводное устройство 2 эксплуатируется в паровой среде с высоким давлением, а трубопровод 4 выполнен из высокоуглеродистой стали. В этом специальном случае, высокое давление определяется как давление в 0,92 миллиона Паскалей и выше. Полуторный оксид марганца, оксид родия и оксид радия не являются необходимыми и могут не добавляться в материал 6, если сверхтеплопроводное устройство 2 эксплуатируется не в паровой среде с высоком давлением, даже если трубопровод 4 выполнен из высокоуглеродистой стали. Кроме того, если полуторный оксид марганца, оксид родия и оксид радия не использованы а материале 6, порошок третьего слоя 24 следует закладывать в количестве 1 м3 порошка третьего слоя на 200000 м3 объема полости 8.

Как отмечено выше, в теплоотводе 12 используется сверхтеплопроводный материал 6. Производство образца теплоотвода 12 состоит из следующих шагов:

(а) размещение раствора первого слоя в контейнере для раствора первого слоя;

(б) погружение первой пластины 36 и второй пластины 38 в раствор первого слоя так, чтобы раствор первого слоя покрывал по крайней мере одну сторону каждой из этих пластин, 36 и 38, при температуре от 0oС до 30oС по крайней мере на 8 часов так, чтобы раствор первого слоя мог проникнуть в покрытую раствором первого слоя сторону 40 на глубину от 0,008 до 0,012 мм, причем первая пластина 36 и вторая пластина 38 имеют сопрягающиеся грани 42, чтобы при совмещении первой пластины 36 и второй пластины 38 образовывалась полость малого объема по сравнению с площадью поверхностей первой пластины 36 и второй пластины 38, и, кроме того, по крайней мере в одной из пластан 36 и 38 имеется отверстие 44 размером от 2,4 мм до 3,5 мм, предпочтительно 3,0 мм;

(в) просушка первой пластины 36 и второй пластины 38 при естественных условиях окружающей среды для формирования первого слоя 20 на покрытых первым слоем сторонах 40 первой пластины 36 и второй пластины 38;

(г) размещение раствора второго слоя 6 в контейнере для раствора второго слоя;

(д) погружение первой пластины 36 и второй пластины 38 в раствор второго слоя так, чтобы раствор второго слоя контактировал с первым слоем 20, при температуре от 55oС до 65oС, предпочтительно при 60oС, по крайней мере в течение 4 часов;

(е) просушка первой пластины 36 и второй пластины 38 при естественных условиях окружающей среды для формирования на первом слое 20 пленки второго слоя 22 толщиной от 0,008 мм до 0,012 мм;

(ж) приварка первой пластаны 36 ко второй пластине 38 вдоль сопрягающихся граней 42 с помощью какого-либо прецизионного метода сварки, предпочтительно с помощью дуговой сварки в среде гелия или аргона, так, чтобы покрытые первым слоем стороны 40 смотрели друг на друга;

(з) введение порошка третьего слоя 24 в полость 8 через отверстие 44 в количестве по крайней мере 1 м3 на 400000 м3 объема этой полости и

(и) заварка отверстия 44, предпочтительно тем же методом, который был использован на шаге (ж), для формирования теплоотвода 12.

Теплоотвод 12 можно изготавливать тем же самым способом, как и сверхтеплопроводное устройство 2, таким образом, теплоотвод 12 может быть подвергнут тепловой поляризации, хоть это и не является необходимым. Также, шаги, связанные со сваркой, при производстве сверхтеплопроводного устройства 2 и теплоотвода 12, можно выполнять с использованием клеев, адгезивов и/или эпоксидных смол, предпочтительно теплостойких клеев, адгезивов и эпоксидных смол. Кроме того, всю сварку следует проводить на глубину двух третей толщины трубопровода 4, торцевой заглушки 28, входной заглушки 30, первой пластины 36 или второй пластины 38. После сварки, следует выполнить испытание на герметичность, наподобие гелиево-вакуумного испытания на герметичность.

Все материалы, из которых выполнены трубопровод 4, торцевая заглушка 28, входная заглушка 30 и пробка 34 сверхтеплопроводного устройства 2 или первой пластины 36 и второй пластины 38 теплоотвода 12 должны быть совместимы друг с другом. Это предотвращает проблемы, особенно разломы материала, связанные с отличающимися величинами расширения/сокращения различных материалов, используемых в комбинации, и коррозию, связанную с анодными реакциями. Выбранный материал также должен иметь способность противостоять и быть совместимым с внешней средой, в которой эксплуатируются сверхтеплопроводное устройство 2 или теплоотвод 12. Например, в эксплуатации сверхтеплопроводного устройства 2 в кислой среде материал должен быть устойчив к действию присутствующей кислоты.

Изобретение будет лучше понято при обращении к нижеследующим иллюстративным примерам. Что касается приведенного выше описания, то следует понимать, что оптимальные соотношения размеров частей изобретения, включая изменения в размере, материалах, формах, конфигурациях, назначении и способах оперирования, сборки и использования, считаются вполне ясными и очевидными для квалифицированного специалиста, и все эквивалентные описанным выше соотношения рассматриваются как попадающие в сферу представленного изобретения.

Сверхтеплопроводный материал 6 может также проводить передачу холодной температуры, если любой конец трубопровода 4 подвергнуть действию холодного источника. Через трубопровод 4 были успешно переданы низкие температуры, когда один его конец контактировал с жидким азотом, имеющим температуру -195oС.

В следующих примерах описываются различные составы первого слоя 20, второго слоя 22 и третьего слоя 24. Эти примеры также должны оказаться полезными при изготовлении сверхтеплопроводного устройства 2 или теплоотвода 12. Компоненты в соответствующие слои 20, 22, 24 желательно добавлять в указанных количествах, в порядке их перечисления и согласно с соответствующими шагами, описанными выше.

Пример 1

Для изготовления первого слоя 20 следует в 100 мл дистиллированной воды добавить 5,0 г пероксида натрия, 0,5 г оксида натрия, 2,0 г дихромата магния или дихромата алюминия, 2,5 г дихромата кальция и 3,0 г оксида бора.

Для изготовления второго слоя 22 следует в 100 мл дважды дистиллированной воды добавить 0,5 г оксида кобальта, 0,5 г сесквиоксида марганца, 0,5 г карбоната стронция, 0,2 г оксида родия, 0,8 г оксида двухвалентной меди, 0,6 г β-титана и 1,2 г дихромата калия.

Для изготовления порошка третьего слоя 24 следует смешать 1,75 г оксида родия, 1,25 г β-титана, 3,1 г оксида радия, 2,6 г дихромата натрия, 0,4 г дихромата серебра и 0,9 г порошка монокристаллического кремния.

Пример 2

Для изготовления первого слоя 20 следует в 100 мл дистиллированной воды добавить 5,0 г пероксида натрия, 0,5 г оксида бериллия, 2,0 г дихромата магния, 2,0 г дихромата кальция и 3,0 г оксида бора.

Для изготовления второго слоя 22 следует в 100 мл дважды дистиллированной воды добавить 0,5 г оксида кобальта, 0,5 г хромата стронция, 0,8 г оксида двухвалентной меди, 0,6 г β-титана и 1,2 г дихромата калия.

Для изготовления порошка третьего слоя 24 следует смешать 1,6 г дихромата натрия, 0,8 г дихромата калия, 0,4 г дихромата серебра и 0,9 г порошка монокристаллического кремния.

Пример 3

Для изготовления первого слоя 20 следует в 100 мл дистиллированной воды добавить 5,0 г пероксида натрия, 0,5 г оксида бериллия, 2,0 г дихромата магния, 3,5 г дихромата кальция и 3,0 г оксида бора.

Для изготовления второго слоя 22 следует в 100 мл дважды дистиллированной воды добавить 0,5 г оксида кобальта, 0,5 г хромата стронция, 0,8 г оксида двухвалентной меди, 0,6 г β-титана и 1,2 г дихромата калия.

Для изготовления порошка третьего слоя 24 следует смешать 1,6 г дихромата натрия, 0,8 г дихромата калия, 0,6 г дихромата серебра и 0,9 г порошка монокристаллического кремния.

Пример 4

Для изготовления первого слоя 20 следует в 100 мл дистиллированной воды добавить 2,0 г пероксида натрия, 0,3 г оксида бериллия, 2,0 г дихромата магния и 1,0 г оксида бора.

Для изготовления второго слоя 22 следует в 100 мл дважды дистиллированной воды добавить 0,5 г оксида кобальта, 0,5 г хромата стронция, 0,4 г β-титана и 1,0 г дихромата калия.

Для изготовления порошка третьего слоя 24 следует смешать 0,5 г дихромата натрия, 0,8 г дихромата калия, 0,1 г дихромата серебра, 0,3 г порошка монокристаллического кремния, 0,01 г оксида бериллия, 0,1 г хромата стронция, 0,1 г оксида бора и 0,1 г пероксида натрия.

Пример 5

Для изготовления первого слоя 20 следует в 100 мл дистиллированной воды добавить 2,0 г пероксида натрия, 0,3 г оксида бериллия, 2,0 г дихромата магния и 1,0 г оксида бора.

Для изготовления второго слоя 22 следует в 100 мл дважды дистиллированной воды добавить 0,3 г оксида кобальта, 0,3 г хромата стронция, 1,0 г дихромата калия и 1,0 г дихромата кальция.

Для изготовления порошка третьего слоя 24 следует смешать 0,3 г дихромата натрия, 0,1 г дихромата серебра, 0,8 г дихромата калия, 0,2 г порошка монокристаллического кремния, 0,01 г оксида бериллия, 0,1 г хромата стронция, 0,1 г оксида бора, 0,2 г β-титана и 0,1 г пероксида натрия.

Пример 6

Для изготовления первого слоя 20 следует в 100 мл дистиллированной воды добавить 2,0 г пероксида натрия, 0,3 г дихромата магния, 1,0 г оксида бора и 1,0 г дихромата кальция.

Для изготовления второго слоя 22 следует в 100 мл дважды дистиллированной воды добавить 0,3 г оксида кобальта, 0,01 г оксида бериллия, 1,0 г дихромата калия, 1,0 г оксида бора и 2,0 г дихромата магния.

Для изготовления порошка третьего слоя 24 следует смешать 0,3 г дихромата натрия, 0,1 г дихромата серебра, 0,8 г дихромата калия, 0,2 г порошка монокристаллического кремния, 0,1 г хромата стронция, 0,01 г оксида бериллия, 0,1 г оксида бора, 0,1 г пероксида натрия, 0,2 г β-титана и 0,2 г дихромата магния.

Пример 7

Для изготовления первого слоя 20 следует в 100 мл дистиллированной воды добавить 2,0 г пероксида натрия, 0,3 г дихромата магния и 1,0 г оксида бора.

Для изготовления второго слоя 22 следует в 100 мл дважды дистиллированной воды добавить 0,2 г оксида кобальта, 1,0 г дихромата кальция, 1,0 г дихромата калия, 0,5 г оксида бора, 1,0 г дихромата магния и 0,01 г оксида бериллия.

Для изготовления порошка третьего слоя 24 следует смешать 0,3 г дихромата натрия, 0,05 г дихромата серебра, 0,8 г дихромата калия, 0,2 г порошка монокристаллического кремния, 0,1 г хромата стронция, 0,01 г оксида бериллия, 0,1 г оксида бора, 0,1 г пероксида натрия, 0,2 г β-титана и 0,2 г дихромата магния.

Эксперименты

1. Введение

При добавлении соответствующего количества, порядка нескольких миллиграмм, порошка третьего слоя 24, представляющего собой неорганический сверхтеплопроводный материал, в трубу наподобие трубопровода 4 или в выемку между плоскими деталями наподобие пластин 36, 38, возникает сверхтеплопроводное устройство 2. Например, добавление порошка третьего слоя 24 в полость 8 трубопровода 4 или между пластинами 36, 38 и герметизация полости 8 с последующим нагреванием и удалением остаточных воды и воздуха позволит создать сверхтеплопроводное устройство 2. Результаты тестов доказывают, что третий слой 24 является сверхтеплопроводным материалом и что теплопроводное устройство, выполненное с использованием третьего слоя 24, является сверхтеплопроводной трубой.

Тот факт, что обычная тепловая труба имеет практически такой же внешний вид, как и сверхтеплопроводная труба, может вызвать некоторые недоразумения. Поэтому представляется необходимым дать краткое описание сходств и различий этих двух устройств. В обычной тепловой трубе для переноса теплоты от более горячего конца трубы к более холодному используется метод, основанный на испарении жидкостей при поглощении большого количества теплоты и охлаждении паров при испускании теплоты. Осевая скорость передачи теплоты тепловой трубы зависит от величины теплоты парообразования жидкости и скорости циклического преобразования носителя от жидкости к пару и обратно. Кроме того, осевая скорость передачи теплоты тепловой трубы ограничивается видом и количеством носителя, а также температурами и давлениями, при которых функционирует тепловая труба (они не могут быть слишком высокими). Представленное сверхтеплопроводное устройство 2 выполнено из сверхтеплопроводного материала, осевая передача теплоты которого осуществляется за счет движения с высокими скоростями молекул сверхтеплопроводного материала после его нагрева и активации. Скорость передачи теплоты у представленного сверхтеплопроводного устройства 2 намного выше, чем у каких бы то ни было известных металлических пластин или обычных тепловых труб такого же размера, в то время как внутреннее давление в нем намного ниже, чем в любой известной тепловой трубе при такой же температуре. Верхний допустимый предел температуры в представленном сверхтеплопроводном устройстве 2 выше верхнего допустимого предела температуры для материала, из которого выполнен трубопровод 4.

Представленное сверхтеплопроводное устройство 2 может улучшить проведение большинства, если не всех, видов передачи теплоты, особенно в плане уровня использования теплоты. Представленное сверхтеплопроводное устройство 2 также применимо при разработке и использовании солнечной энергии и геотермальной энергии, а также для повторного использования теплоты с низким уровнем энергии.

2. Принцип и методика тестирования

Скорость передачи теплоты металлической пластины зависит от ее теплопроводности, градиента температуры и площади поверхности сечения, перпендикулярного градиенту температуры. Металлы имеют более высокую теплопроводность по сравнению с неметаллическими телами. Самую высокую теплопроводность среди металлов имеет серебро, она равна приблизительно 415 Вт/(м•К).

Представленные сверхтеплопроводные устройства 2 представляют собой полностью новую разработку, поэтому не имеется никакого опыта по установлению и проверке их свойств. Вполне логично и научно будет полагать, что измерение их эффективной или кажущейся теплопроводности, а также осевого и радиального потоков теплоты позволит выявить их свойства. Однако, это не может изменить тот факт, что не существует никакого опыта и методов по измерению удельных теплопроводностей сверхтеплопроводных устройств.

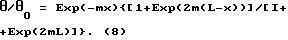

Для проверки свойств представленных сверхтеплопроводных устройств 2 использовался усовершенствованный метод Форбеза (Fоrbes Меthod), при котором сверхтеплопроводная труба принимается за полубесконечный стержень. Будем считать, что температура контрольной поверхности стержня равна Т0 К, температура сечения на расстоянии х метров от контрольной поверхности равна Т К, температура жидкости (воды), расположенной рядом с поверхностью стержня и совершающей с ним теплообмен, равна Тt К, коэффициент теплопроводности стержня равен k Вт/(м•К), коэффициент конвективной теплопередачи поверхности равен h Вт/(м2•К), периметр поперечного сечения стержня равен Р метров, а площадь поперечного сечения стержня равна f м2. Тогда основное дифференциальное уравнение теплопередачи будет иметь следующий вид;

d2T/dx2-(h-p)/(k•f)-(T-T∞) = 0. (1)

Данное дифференциальное уравнение не является однородным. Положим θ = T-T∞. m2=hp/kf. Тогда уравнение (1) преобразуется в однородное уравнение вида:

d2θ/dx2-m2θ = 0. (2)

Для цилиндрических объектов, m2=4h/(kd0), где d0 - это диаметр цилиндрического объекта.

Предположим θ = θ0 при х=0, (3)

θ = 0 при x = ∞. (4)

Решением, удовлетворяющим вышеуказанным грамотным условиям, будет

θ = θ

При граничных условиях, задаваемых уравнениями (6) и (7)

θ = θ0 при х=0, (6)

dθ/dx = 0 при x = L, (7)

другим решением уравнения (2) будет

Некоторые условия эксперимента могут быть аналогичны условиям, определяемым уравнениями (6) и (7), а поскольку значение выражения внутри фигурных скобок {} близко к 1, в этом случае имеем решение

θ/θ0 = Exp(-mx), (9)

которое также является правильным.

Осевая скорость теплопередачи через контрольную поверхность равна

Qx = -kf(dθ/dx)x=0. (10)

Из уравнения (5) имеем

(dθ/dx)x=0 = -θ0m Exp(-mx)|x=0 = -θ0m. (11)

Используя уравнение (6), имеем

Q0 = k•f•m•θ0. (12)

Скорость теплового потока от стержня в воду равна

Q0 = V•ρ•Cp•(To-Ti) ватт, (13)

где V - объемный расход воды (м3/с);

ρ - плотность воды (кг/м3);

Ср - теплоемкость воды (Дж/(кг•К));

Т0 - температура воды на выходе (К);

Тi - температура воды на входе (К);

Qi = d0πLhΔtln, (14)

где L - длина стержня (м);

d0 - внешний диаметр стержня (м);

h - коэффициент конвекционной теплопередачи (Вт/(м2К));

Δtln = (θ0-θL)/ln(θ0/θL).

После измерения вышеуказанных значений могут быть вычислены эффективная теплопроводность и тепловой поток сверхтеплопроводной трубы.

3. Устройство для тестирования

Основанное на вышеописанных математической модели и принципе тестирования устройство для тестирования, как показано на фиг.7, состоит из термопроводящей тепловой трубы 102, трубы для охлаждающей воды 104, термопар 106, манометра 108, камеры нагрева водяным паром 110, коллектора сконденсировавшейся воды 112 и выпускного вентиля 114.

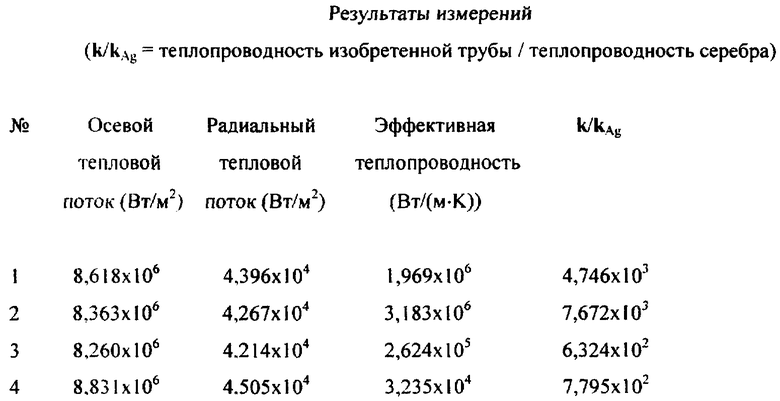

4. Результаты тестирования

В качестве источника теплоты для активации сверхтеплопроводного материала 24 внутри устройства 2 во многих отношениях лучше всего использовать насыщенный водяной пар. Насыщенный водяной пар имеет высший коэффициент теплопередачи при конденсации и, хроме того, входит в непосредственный контакт с нагреваемой поверхностью устройства 2, что исключает тепловое сопротивление при контакте. Для того чтобы контролировать температуру нагрева, достаточно контролировать давление насыщенного водяного пара, что позволяет поддерживать стабильный тепловой поток, действующий на сверхтеплопроводное устройство 2. После установления расхода и входной температуры охлаждающей воды, система тестирования приходит в состояние устойчивого равновесия. Значения всех измеряемых физических величин стабильны и хорошо повторяемы.

В следующей таблице приведены четыре репрезентативных группы замеров, а на фиг. 8-11 эти результаты показаны графически. Кривые на фиг. 8-11 представляют собой распределение температур вдоль тестируемой трубы, выполненной в соответствии с изобретением, в направлении от нагреваемого конца к дальнему концу. Верхняя кривая соответствует температуре на поверхности трубы, а нижняя - температуре воды в непосредственной близости от трубы. Термин "относительный коэффициент" обозначает коэффициент, связанный со степенью нагрева в камере нагрева водяным паром.

Кривая распределения температуры, эффективная теплопроводность, коэффициент конвективного теплообмена на поверхности охлаждаемой части трубы, а также скорость теплопередачи были получены при различных расходах охлаждающей воды. Несмотря на то, что эти значения имеют некоторый разброс, они показывают, что тепловая труба является сверхтеплопроводной.

Изменение расхода охлаждающей воды вызывает изменение распределения температуры, но не вызывает изменения скорости теплопередачи. Это означает, что скорость теплопередачи в нагревающемся участке достигла верхнего предела. То, что теплопроводная область нагревающегося участка была выполнена недостаточно большой, есть следствие недооценки теплопроводных способностей тепловой трубы. Изменения в распределении температуры приводят к изменениям значения и знака коэффициента m в уравнении взаимосвязи. Изменение коэффициента конвективного теплообмена означает, что изменилась также и эффективная теплопроводность. Эти изменения подтверждают сверхтеплопроводность трубы. Если m имеет знак "плюс", выходная температура охлаждающей воды приближается к температуре в основании тепловой трубы (в точке х=0). Обычный теплообменник может достигнуть такого высокого КПД теплопередачи только при наличии противотока. При увеличении расхода охлаждающей воды, выходная температура охлаждающей воды приближается к температуре другого конца (х=L). Обычный теплообменник может достигнуть такого высокого КПД теплопередачи только в том случае, если его теплопроводная зона бесконечно велика.

Итак, все вышесказанное, включая примеры, рассматривается только как иллюстрация принципов изобретения. Не выходя из рамок контекста и духа представленного изобретения, могут быть созданы различные его модификации, поэтому необходимо понимать, что рамки изобретения ограничиваются только известным уровнем техники и нижеследующей формулой изобретения.

Сверхтеплопроводящий материал состоит из трех основных слоев, первый слой состоит из различных комбинаций металлов и радикала дихромата; второй слой формируется поверх первого слоя и состоит из различных комбинаций металлов, таких как кобальт, марганец, бериллий, стронций и радикал дихромата; третий слой формируется поверх второго слоя и состоит из различных комбинаций оксидов металлов, дихроматов, монокристаллического кремния, хромата стронция и β-титана. Эти три слоя могут быть наложены на трубопроводе и подвергнуты тепловой поляризации с тем, чтобы сформировать сверхпроводящее теплоту устройство, передающее теплоту без потери теплоты в цепи, или могут быть наложены на пару пластин, имеющих полость малого объема по сравнению с площадью поверхности с тем, чтобы сформировать теплоотвод, который в состоянии очень быстро рассеивать теплоту от источника теплоты. Изобретение позволит получить недорогой в изготовлении, простой по дизайну, исполнению и использованию материал и устройство из него с высокой эффективностью сохранения теплоты и ее передачи. 4 с. и 57 з.п. ф-лы, 11 ил., 1 табл.

Приоритет по пунктам:

27.01.1997 по пп. 1-37, 39-48, 50, 52-53, 61;

25.10.1996 по пп. 38, 49, 51, 54-60.

| US 4590993, 27.05.1986 | |||

| US 5077103, 31.12.1991 | |||

| РЕГУЛИРУЕМАЯ ТЕПЛОВАЯ ТРУБА | 1991 |

|

RU2037766C1 |

Авторы

Даты

2002-10-10—Публикация

1997-10-24—Подача