Изобретение относится к области производства полимерных труб, армированных укрепляющим элементом, которые могут быть использованы при строительстве трубопроводов для транспортирования газообразных и жидких, в том числе химически агрессивных сред, при переменном давлении и температуре преимущественно в средних и южных широтах.

Известен способ изготовления трубы из эластичного материала по патенту 472518 (опубл. 30.05.75), заключающийся в том, что на трубу из эластичного материала по спирали навивают металлические слои, которые затем покрывают слоем эластичного материала.

Недостатком данного способа является дискретность процесса изготовления трубы из-за необходимости остановок для заправки поперечной арматуры с вращающейся бобины, где частота остановок определяется емкостью вращающейся бобины.

Кроме того, при данном способе изготовления трубы эластичные слои не свариваются между собой и при высоких температурах при эксплуатации возможно их отслоение, что может привести как к разрушению слоев, так и трубы в целом.

Известен также способ изготовления гибкой трубы, описанный в авт. свид. 934141, МПК 3 F 16 L 11/08 (опубл. 07.06.82), заключающийся в изготовлении внутренней герметизирующей камеры, выполнении на ней канавок по спирали трубы, укладке в последние длинномерного элемента и выполнении внешней защитной оболочки.

Основными недостатками данного изобретения являются:

- сложная технология изготовления;

- повышенная стоимость;

- невысокая надежность трубы при эксплуатации трубопроводов при высоких температурах (возможно отслоение эластичных слоев), так как термические линейные колебания термопласта в 8-10 раз выше, чем у металла, что может привести к разрушению трубы.

Задача, решаемая предлагаемым изобретением, заключается в обеспечении высокой нагрузочной способности трубы при оптимальном способе ее изготовления и снижение затрат на ее изготовление, повышение надежности при эксплуатации при высоких температурах.

Поставленная задача решается в способе изготовления трубы, предусматривающем использование однослойной полимерной трубы, по всей длине которой по спирали выполняют, например, с помощью резца канавку, глубина которой не превышает половины толщины стенки и определяется сечением длинномерного элемента, в которую укладывают длинномерный элемент, после чего свободную часть канавки заливают полимерным материалом с помощью сварки при предварительном подогреве ее стенок.

Отличительными признаками предлагаемого способа являются использование однослойной полимерной трубы, выполнение глубины канавки не более половины толщины стенки и заливке канавок полимерным материалом при предварительном прогреве ее стенок с помощью сварки.

Данная совокупность признаков решает поставленную задачу путем обеспечения прочности трубы за счет более высокого качества сварочного шва, при котором не происходит смещение слоя полимера, размещенного над длинномерным элементом, а следовательно, повышается прочность и нагрузочная способность трубы при эксплуатации при высоких температурах.

Кроме того, при предлагаемом способе изготовления трубы значительно снижаются трудозатраты, т.к. нет необходимости создавать полностью верхний покрывающий слой.

Предлагаемый способ поясняется чертежами.

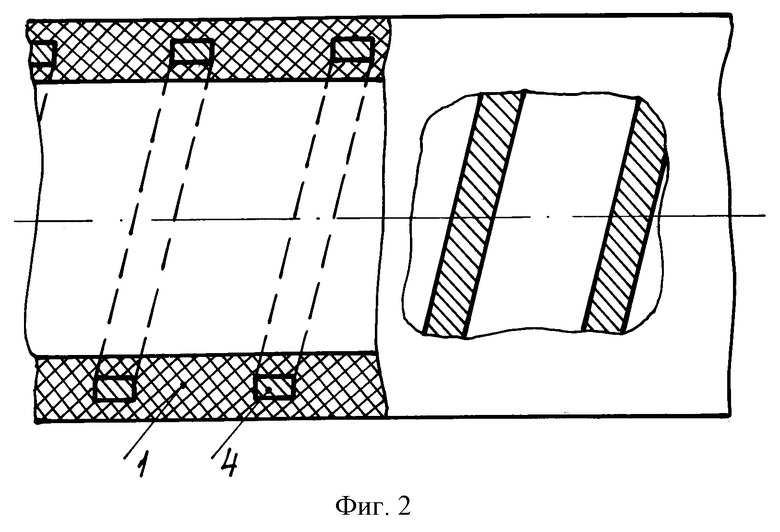

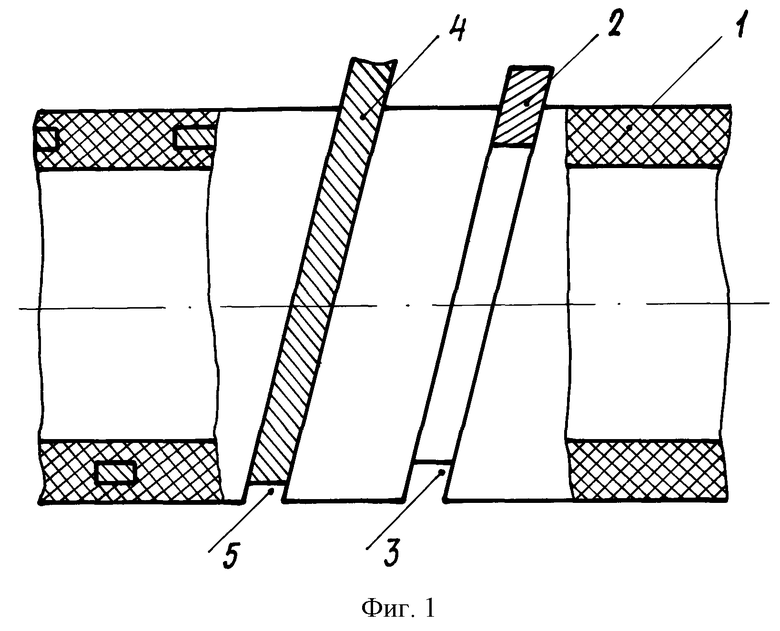

На фиг.1 изображен продольный разрез трубы, на фиг.2 продольный разрез в готовом виде.

На фиг. 1 изображена однослойная труба 1, на которой с помощью резца 2 выполняется углубление в виде канавки 3, при этом канавка выполняется по спирали по всей длине трубы и глубина ее не превышает половины толщины стенки трубы. Одновременно по мере выполнения канавки 3 в последнюю укладывают длинномерный элемент 4. При этом над длинномерным элементом 4 остается свободная часть канавки 5. После чего осуществляют заливку всей свободной части канавки полимерным материалом. Заливку осуществляют с помощью сварки, например с помощью экструдера, при предварительном разогреве стенок канавки, при таком способе обеспечивается монолитная заливка длинномерного элемента.

Расстояние между витками спирали выбирается в зависимости от рабочего давления трубы.

В качестве длинномерного элемента могут быть использованы, например, металлическая лента, синтетическая лента, шнур и т.д.

Изготовление трубы осуществляется на станке. (Токарные станки. - М.: Машиностроение. - 1973, с. 14, рис.5 (Резьбонарезные приспособления на с. 128)).

Сварку осуществляют, например, с помощью экструдера (В. Бухгатер и др. Экструзия. - Л.: Химия. Ленинградское отделение, 1980, с.18, рис.5).

Данный способ изготовления наиболее эффективен для труб с толщиной стенок около 10 мм независимо от диаметра трубы.

Предлагаемый способ изготовления полимерной армированной трубы обеспечивает высокое качество сварочного шва за счет предварительного подогрева кромок свободной части канавки при контакте их с соплом экструдера, а следовательно, высокую надежность при эксплуатации при высоких температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА (ВАРИАНТЫ) | 1999 |

|

RU2161748C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИЭТИЛЕНОВОЙ ТРУБЫ, АРМИРОВАННОЙ МЕТАЛЛИЧЕСКИМ КАРКАСОМ | 1998 |

|

RU2143628C1 |

| ФЛАНЕЦ МЕТАЛЛОПЛАСТОВОЙ ТРУБЫ | 1993 |

|

RU2023932C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 2004 |

|

RU2271930C2 |

| СПОСОБ СТРОИТЕЛЬСТВА ТРУБОПРОВОДА | 2009 |

|

RU2431073C2 |

| СПОСОБ СТРОИТЕЛЬСТВА ТРУБОПРОВОДА | 2007 |

|

RU2362941C2 |

| ТРУБА ПОЛИМЕРНАЯ АРМИРОВАННАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2105920C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2450926C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2494870C1 |

Изобретение относится к области производства труб, которые могут быть использованы при строительстве трубопроводов для транспортирования газообразных и жидких, в том числе химически агрессивных сред, при переменных давлении и температуре преимущественно в средних и южных широтах. Техническим результатом изобретения является обеспечение надежности работы трубы при эксплуатации ее при высоких температурах, а также снижение трудозатрат на ее изготовление. Способ изготовления трубы включает выполнение канавок по спирали, укладку в них длинномерного элемента с последующим покрытием эластичным материалом. Используют однослойную полимерную трубу, по спирали которой с помощью, например, резца выполняют канавку, глубина которой не превышает половины толщины стенки трубы и определяется сечением длинномерного элемента. Покрытие длинномерного элемента эластичным материалом осуществляют с помощью сварки, например, экструдером с предварительным подогревом стенок канавки. 2 ил.

Способ изготовления полиэтиленовой трубы, включающий выполнение канавок по спирали, укладку в них длинномерного элемента с последующим покрытием последних эластичным материалом, отличающийся тем, что используют однослойную полимерную трубу, по всей длине которой с помощью, например, резца выполняют канавку, глубина которой не превышает половины толщины стенки трубы и определяется сечением длинномерного элемента, а покрытие последнего эластичным материалом осуществляют с помощью сварки при предварительном подогреве стенок канавки.

| Гибкая труба | 1980 |

|

SU934141A1 |

| Гибкая труба | 1985 |

|

SU1348601A1 |

| Гибкая труба | 1986 |

|

SU1395891A1 |

| Гибкая труба | 1988 |

|

SU1749603A1 |

| 1967 |

|

SU416511A1 | |

| US 3856053 A, 24.12.1974. | |||

Авторы

Даты

2002-10-10—Публикация

2000-10-17—Подача