Изобретение относится к производству полиэтиленовых труб, армированных металлическим каркасом, и может быть использовано при изготовлении трубопроводов для транспортировки жидких, газообразных и сыпучих материалов, обладающих агрессивными свойствами при вакууме, высоких давлениях и колебаниях температуры.

Известен способ изготовления труб, преимущественно из термопласта, заключающийся в изготовлении в качестве усилителя прочности металлического каркаса, состоящего из стрингеров и нервюр, жестко скрепленных в точках их пересечения, например, сваркой [1].

Недостатком указанного способа является трудоемкость и неприменимость изготавливаемых труб для транспортировки сред с агрессивными свойствами.

Известен способ изготовления термопластовой армированной трубы, включающий размещение на оправке продольной металлической арматуры, навивку на нее витков поперечной арматуры, скрепление их в точках пересечения, формирование пластмассовой оболочки с последующим разделением непрерывной трубы на отрезки мерной длины [2].

Изготовляемые таким способом трубы обладают недостаточной нагрузочной способностью, и трудоемок процесс освобождения концов труб под установку фланцев.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ изготовления армированной трубы (пластмассовой), заключающийся в размещении на оправке продольной металлической арматуры, навивке на нее с заданным шагом витков поперечной арматуры, скреплении арматуры в точках ее пересечения, формировании пластмассовой оболочки, последующем разделении непрерывной трубы на отрезки мерной длины, при этом между отрезками мерной длины выполняют участок с навивкой поперечной арматуры с максимально допустимым шагом витков, причем арматура в пределах этого участка не скрепляется [3].

Недостатком указанного технического решения является наличие дополнительного участка за отрезком мерной длины, что влечет дополнительный расход материала, увеличение трудозатрат на отгиб продольной арматуры.

Задача, на решение которой направлено предлагаемое техническое решение, - экономия расходуемого материала, сокращение трудозатрат, обеспечение удобства крепления.

Для решения поставленной задачи по известному способу изготовления пластмассовой армированной трубы, заключающемуся в размещении на оправке продольной металлической арматуры, навивке на нее с заданным шагом витков поперечной арматуры, скреплении арматуры в точках ее пересечения, формировании пластмассовой оболочки и последующем разделении непрерывной трубы на отрезки мерной длины, при этом навивку поперечной арматуры ведут с шагом витков, равным t, величина которого удовлетворяет соотношению d < L1 ≤ 2d, где d - диаметр поперечной арматуры, с последующим выполнением резьбы, глубина которой не превышает верхнего уровня продольной арматуры.

Изготовление таким способом трубы позволяет сэкономить материал, снизить трудозатраты, обеспечить удобство крепления фитингами.

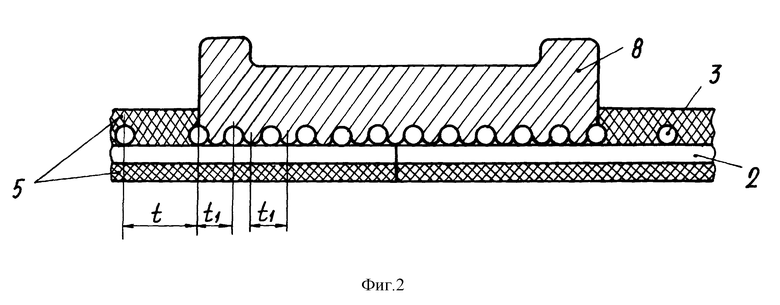

На фиг. 1 изображен общий вид изготовляемой трубы.

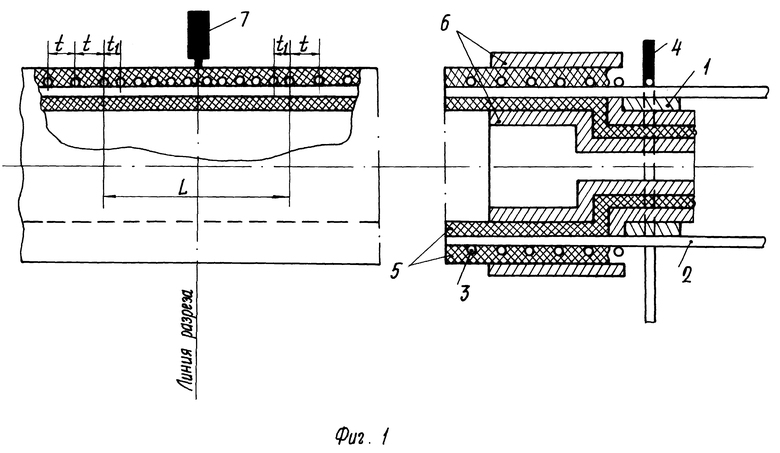

На фиг. 2 - трубное соединение муфтой 8.

Способ изготовления полиэтиленовой трубы, армированной металлическим каркасом, включает установку на шине 1 кольцевого сечения продольных металлических стержней 2, навивку поперечных витков 3 с заданным шагом t, скрепление их в точках пересечения с помощью электрода 4, формирование полиэтиленовой оболочки 5 в головке 6 экструдером и последующее разделение непрерывной трубы на мерные длины отрезным устройством 7.

Навивку витков в начале и в конце каждой мерной длины осуществляют с шагом t1, величина которого лежит в пределах больше минимального до двух диаметров поперечной арматуры.

В качестве примера конкретного выполнения можно привести изготовление полиэтиленовой трубы диаметром 200 мм и длиной 10 м.

На шину 1 ⊘ 180 мм устанавливают равномерно продольные металлические стержни 2 ⊘ 3 мм. Затем производят навивку поперечных витков 3 из проволоки ⊘ 3,5 мм с постоянным шагом, например, 10 мм, которые скрепляются сваркой электродом 4. С шагом t выполняют длину 9,8 м, затем изменяют шаг на t1, который равен, например, 6 мм, и выполняют участок длиной 0,2 м. При этом одновременно осуществляют формирование полиэтиленовой оболочки 5 посредством головки 6 экструдером. Затем непрерывную трубу режут на середине участка L = 0,2 м и получают трубу длиной 10 м. Таким образом, на концах трубы получают участки по 0,1 м с шагом t1 = 6 мм, на которых между вершинами поперечной проволоки в пластмассовом слое нарезается резьба, не касающаяся продольной арматуры.

1. Патент США 3871410, F 16 L 9/08,

2. Авт. свид. 929951, F 16 L 9/12,

3. Авт. свид. 1835022, F 16 L 9/12.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛАНЕЦ МЕТАЛЛОПЛАСТОВОЙ ТРУБЫ | 1993 |

|

RU2023932C1 |

| Способ изготовления пластмассовой армированной трубы | 1992 |

|

SU1835022A3 |

| ТРУБА (ВАРИАНТЫ) | 1999 |

|

RU2161748C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИЭТИЛЕНОВОЙ ТРУБЫ | 2000 |

|

RU2190796C2 |

| ТРУБА ПОЛИМЕРНАЯ АРМИРОВАННАЯ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЁ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2220353C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРЫ ПЛАСТМАССОВЫХ ТРУБ | 1992 |

|

RU2100198C1 |

| ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЁ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2220354C2 |

| ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2176348C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ | 1995 |

|

RU2065118C1 |

| ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2257504C1 |

Изобретение относится к производству полиэтиленовых труб. Способ включает размещение на оправке продольной металлической арматуры, навивку на нее с заданным шагом витков поперечной арматуры, скрепление арматуры в точках ее пересечения, формирование полиэтиленовой оболочки и разделение непрерывной трубы на отрезки мерной длины. Навивку в начале и конце мерной длины ведут с шагом витков, равным t1, величина которого удовлетворяет соотношению d<t1≤2d, где d-диаметр поперечной арматуры, с последующим выполнением резьбы на этих участках. В результате сокращаются трудозатраты и экономится расходуемый материал. 1 з.п.ф-лы, 2 ил.

| Способ изготовления пластмассовой армированной трубы | 1992 |

|

SU1835022A3 |

| ТРУБА ПОЛИМЕРНАЯ АРМИРОВАННАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2105920C1 |

| Труба | 1978 |

|

SU929951A1 |

| ТРУБА | 1994 |

|

RU2056571C1 |

| ЛИГАНДЫ НИКОТИНОВОГО РЕЦЕПТОРА АЛЬФА-7, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2005 |

|

RU2418797C2 |

| СПОСОБ И УСТРОЙСТВО КОРРЕЛЯЦИОННОГО ОТОЖДЕСТВЛЕНИЯ ПЕЛЕНГОВ | 2006 |

|

RU2350977C2 |

Даты

1999-12-27—Публикация

1998-06-09—Подача