Изобретение относится к области производства полимерных труб, армированных упрочняющим каркасом, которые могут быть использованы для строительства трубопроводов, применяемых для транспортирования газообразных и жидких, в том числе химически агрессивных сред при переменном давлении и температуре.

Известна полимерная труба, содержащая усилитель прочности в виде металлического сетчатого каркаса, состоящего из продольной и поперечной арматуры, жестко скрепленной в точках их пересечения, размещенного в монолите полимера [1]

Недостатком этой трубы является низкая нагрузочная способность, которая ограничивается прочностью точечной сварки и сечением продольных и поперечных стержней арматуры.

Известен способ изготовления полимерной армированной трубы, включающей подачу на токопроводящую оправку продольной арматуры, навивку поперечной арматуры, скрепление их в точках пересечения сваркой и заливку образованного каркаса полимером [2]

Недостатком этого способа является дискретность процесса изготовления трубы из-за необходимости остановок для заправки поперечной арматуры с вращающейся бобины, при этом частота остановок определяется емкостью вращающейся бобины.

Известна армированная полимерная труба, содержащем каркас из перфорированной полосы, свернутой спиралью и скрепленной посредством сварки, размещенный в монолите полимера [3] (прототип).

Недостатком этой трубы является ограниченная нагрузочная способность, определяемая площадью ячейки перфорации.

Увеличение несущей способностью трубы путем уменьшения площади ячеек и увеличения толщины армирующей полосы ограничены техническими возможностями операции перфорирования полосы, кроме того, это приводит к затруднению процесса подачи полимерного материала на обе стороны трубы.

Известен способ изготовления армированной полимерной трубы, включающий предварительную перфорацию полосы, подачу ее на оправку по спирали, скрепление витков сваркой и заливку образованного каркаса полимером [3] (прототип).

Недостатком этого способа является невозможность изготовления труб высокой нагрузочной способности.

Задача, решается предлагаемым изобретением, заключается в обеспечении высокой нагрузочной способностью полимерных труб и создании оптимального способа их изготовления.

Эта задача решаемая следующим образом.

В известной армированной полимерной трубе, содержащей каркас из перфорированной полосы, свернутой спиралью и жестко скрепленной, размещенный в монолите полимера, согласно изобретению, каркас содержит, по крайней мере, два слоя перфорированной полосы с зазором между ними, в котором расположен свернутый спиралью длинномерный элемент, при этом перфорированные полосы жестко скреплены по кромкам или через витки длинномерного элемента.

В известном способе изготовления армированной полимерной трубы, включающем предварительную перфорации полосы и непрерывную ее подачу по спирали на оправку, скрепление витков и заливку образованного каркаса полимером, согласно изобретению, навивку перфорированной полосы осуществляют, по крайнем мере, в два слоя, при этом после навивки на оправку первого слоя осуществляют навивку длинномерного элемента с шагом, меньшим ширины перфорированной полосы второго слоя.

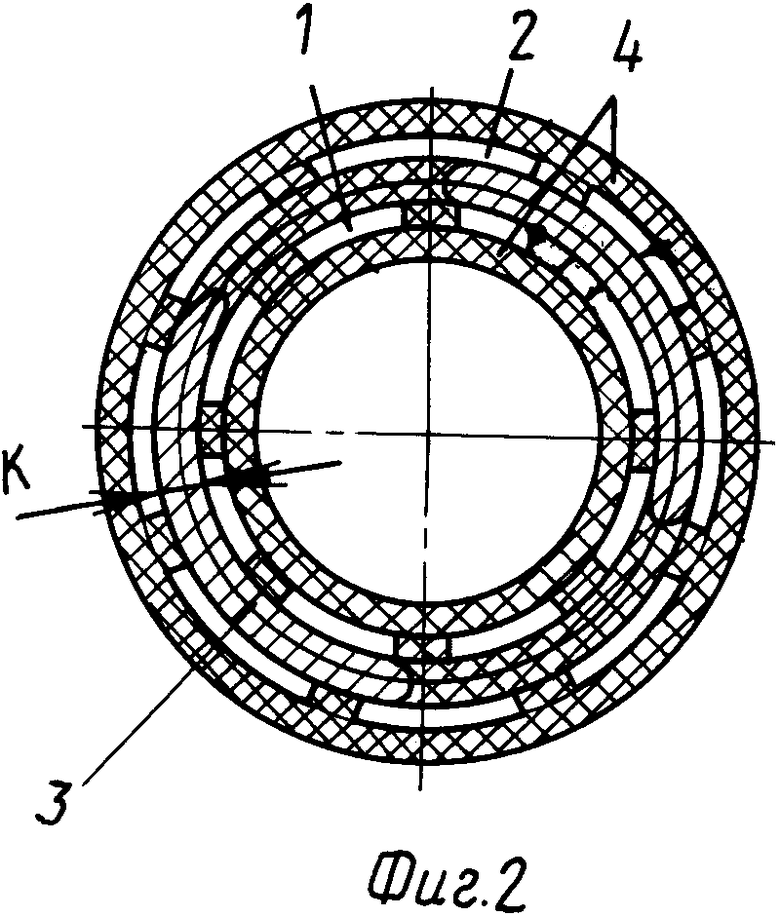

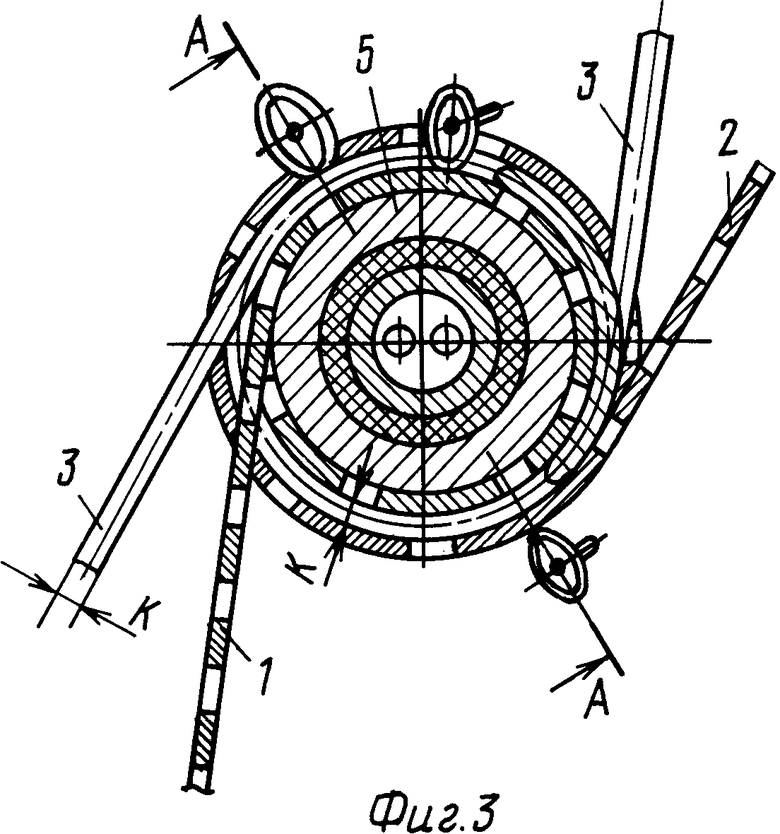

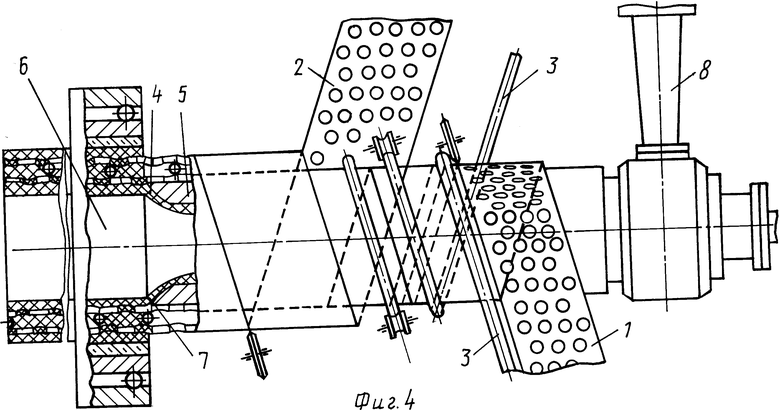

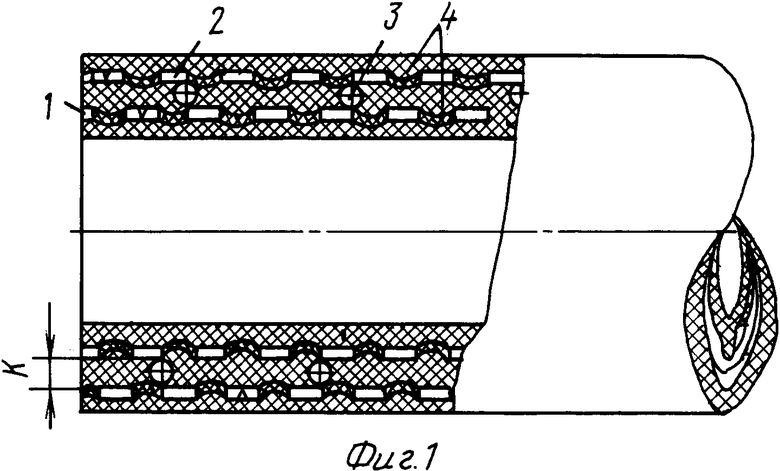

На фиг. 1 изображен продольный размер предлагаемой трубы; на фиг. 2 изображен поперечный разрез предлагаемой трубы; на фиг. 3 изображено положение навиваемых перфорированных полос и длинномерного элемента (поперечное сечение); на фиг. 4 изображено положение навиваемых перфорированных полос и длинномерного элемента (продольное сечение А-А на фиг. 3).

Полимерная армированная труба содержит каркас, образованный навитыми по спирали двумя слоями перфорированной полосы 1, 2, с образованием между ними зазорами "K", в котором размещен навитый по спирали длинномерный элемент 3, например проволока, синтетический шнур и т.д.

Полосы скреплены по кромкам или через витки элемента 3.

Образованный объемный каркас размещен в монолите полимерного материала 4.

Способ изготовления трубы заключается в следующем. Полосы 1, 2 перфорируются и по спирали подаются на оправку 5 с образованием между ними постоянного зазора "K".

После навивки первого слоя полосы подается также по спирали длинномерный элемент 3, при этом его шаг навивки меньше ширины второго слоя перфорированной полосы, что обеспечивает устойчивость витка второго слоя перфорированной полосы и исключает перекосы.

Перфорированные полосы 1, 2 скрепляются по кромкам или через витки элемента 3 либо одновременно в указанных местах.

Сформированный каркас продвигают на охлаждаемый формирующий дорн 6, куда по кольцевой щели 7 с помощью экструдера 8 подается полимерный материал 4, обеспечивающий монолитную заливку каркаса.

В зависимости от требуемых параметров трубы и технологических свойств полимера устанавливается толщина перфорированных полос и высота сечения длинномерного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА АРМИРОВАННАЯ ПОЛИМЕРНАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2075684C1 |

| ПОЛИМЕРНЫЙ ТРУБОПРОВОД | 1998 |

|

RU2135875C1 |

| ТРУБА ПОЛИМЕРНАЯ АРМИРОВАННАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2170872C1 |

| ТРУБА ПОЛИМЕРНАЯ АРМИРОВАННАЯ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЁ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2220353C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ | 1995 |

|

RU2065118C1 |

| ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2176348C1 |

| СОЕДИНЕНИЕ ПОЛИМЕРНЫХ АРМИРОВАННЫХ ТРУБ | 2003 |

|

RU2245481C1 |

| СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ТРУБОПРОВОДА | 1998 |

|

RU2135879C1 |

| ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЁ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2220354C2 |

| МУФТА ДЛЯ СОЕДИНЕНИЯ ПОЛИМЕРНЫХ АРМИРОВАННЫХ ТРУБ | 2005 |

|

RU2294478C1 |

Труба полимерная армированная предназначена для транспортировки агрессивных сред. Труба содержит каркас, размещенный в монолите полимера. Каркас содержит два слоя перфорированной полосы с зазором и расположенным между ними свернутыми спиралью длинномерным элементом. Способ изготовления трубы включает предварительную перфорацию полосы, непрерывную ее подачу по спирали на оправку, скрепление витков и заливку образованного каркаса полимером. Навивку полосы осуществляют в два слоя. После навивки первого слоя осуществляют навивку длинномерного элемента с шагом меньше ширины полосы второго слоя. Как следствие обеспечивается высокая нагрузочная способность трубы. 2 с. и 1 з.п.ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 929951, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 657997, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE, заявка, 2418797, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-02-27—Публикация

1996-09-26—Подача