Изобретение относится к производству диоксида кремния.

Известны способы получения аморфного диоксида кремния из рисовой шелухи (см. заявку 86-104705, С О3 В 33, Китай; патент Индии 159017, С 01 С 33/13; патент РФ 2061656), в которых описывается процесс подготовки шелухи перед высокотемпературной обработкой. Процесс подготовки шелухи включает промывку водой и кислотными растворами в холодном или подогретом состоянии.

По указанным патентам получают аморфный диоксид кремния c чистотой от 82 до 99,9%.

Наиболее близким по технической сущности является изобретение по патенту РФ 2161124 "Способ подготовки рисовой шелухи для получения высокочистого диоксида кремния" от 16.09.1999 г. В указанном изобретении способ включает рассев шелухи, промывку в воде при 80-90oС, сбор и удаление всплывших частиц, промывку в растворе кислоты при 80-95oС, обжим рисовой шелухи при давлении 0,01-10 МПа, промывку в холодной воде, в растворе кислоты, а затем в горячей и в холодной дистиллированной воде. Используя данный процесс, получают SiO2 с чистотой 99,9-99,999%.

Однако процесс подготовки длителен, требует оборудование с мешалками и в недостаточной степени убирает примеси СаО.

Целью предлагаемого технического решения является получение диоксида кремния с чистотой не менее 99,9995%, глубокая очистка от СаО и сокращение продолжительности энергопотребляющих процессов.

Поставленная цель достигается тем, что по способу подготовки рисовой шелухи для получения высокочистого диоксида кремния исходную шелуху рассеивают, промывают в холодной и горячей воде, промывают в кислотном растворе, осуществляют сбор и удаление всплывших частиц рисовой шелухи, их обжим при давлении 0,01-10 МПа, при этом промывку шелухи горячей водой проводят в автоклаве при температуре не менее 100oС и давлении не менее 0,101 МПа в течение 0,5-2,0 ч; промывку в водном кислотном растворе проводят при температуре кипения в течение 1-2 ч или в автоклаве при температуре не менее 100oС и давлении не менее 0,101 МПа в течение 0,5-2,0 ч; промывку водой после кислотной промывки производят в кипящей воде в течение 10-15 мин; производят вакуумную обработку путем сброса давления от атмосферного до 1-10 кПа в течение 0,01-1,0 с; выполняют обработку углекислым газом в автоклаве при давлении не менее 0,101 МПа в течение 1-6 ч; промывают горячим кислотным раствором и горячей водой; заключительную стадию промывки ведут в водном 1-95%-ном растворе спирта в открытой ванне или в автоклаве при температуре 50-150oС.

Предлагаемая обработка в автоклаве позволяет быстрее и полнее растворить органические соединения за счет повышения температуры.

Предлагаемая обработка в кипящей среде (в воде и в кислотном растворе), во-первых, позволяет быстрее и полнее растворить органические вещества в шелухе, а, во-вторых, позволяет использовать оборудование без мешалок, так как в процессе кипения перемешивание происходит самопроизвольно.

Предлагаемая обработка вакуумом путем быстрого сброса давления от атмосферного до 1-10 кПа в течение 0,01-1,0 с позволяет разрушить, разрыхлить внутреннюю скелетную структуру шелухи за счет резкого испарения жидкости, заключенной внутри частиц шелухи, и быстрого расширения образовавшегося пара. Больший перепад давления обеспечивает больший эффект разрушения внутренней структуры. Разрыхленная структура частиц шелухи в дальнейшем лучше промывается водой и кислотным раствором.

Предлагаемая обработка углекислым газом позволяет растворить в воде оксид СаО и удалить растворенное вещество промывкой водой. Процесс ведут по известным химическим реакциям:

СаО+Н2О=Са(ОН2);

Са(ОН2)+СО2=СаСО3+Н2O;

СаСО3+СO2+Н2O=Са(НСO2)2

Вещество Са(НСO2)2 является водорастворимым, которое удаляется вместе с водой. Процесс обработки углекислым газом ведут в автоклаве для того, чтобы сократить расход С02 и повысить скорость реакции при повышении давления.

Предлагаемая промывка спиртом (водным раствором этилового или метилового спирта) позволяет дополнительно растворить в шелухе спирторастворимые соединения, а в дальнейшем ускорить процесс сушки за счет большей летучести спиртов, чем воды.

Примеры

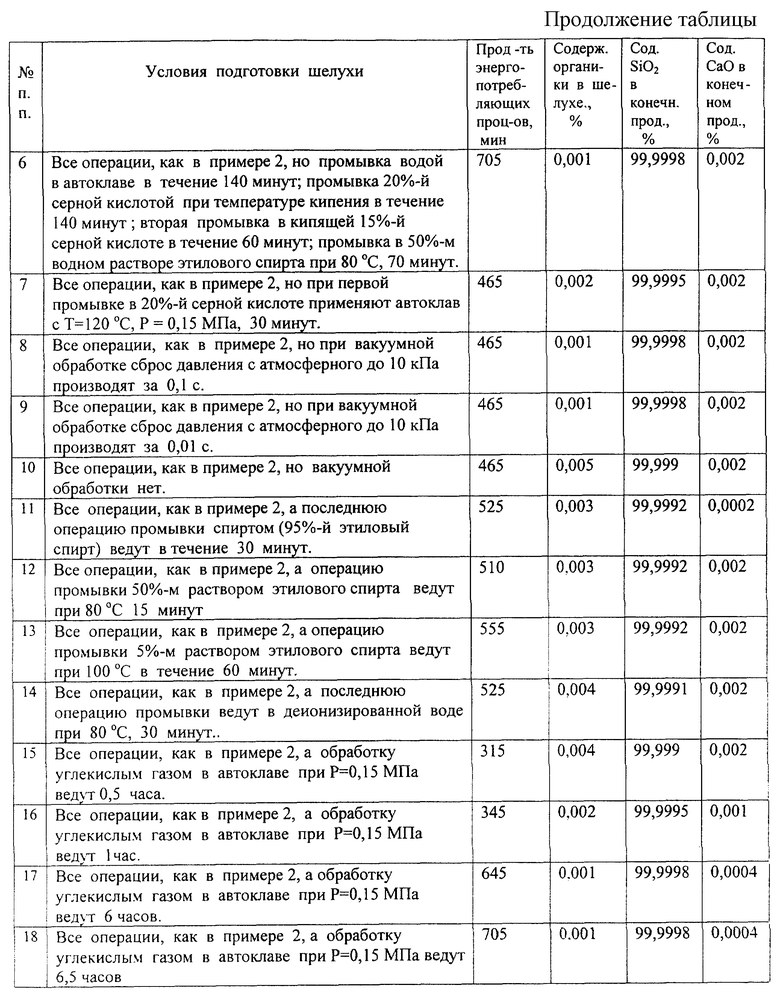

В примерах 2-6 показано, как влияет продолжительность промывки в воде в автоклаве в растворах кислоты при кипении и в спирте на качество продукции. В примерах 8-10 показано влияние обработки вакуумом. Эффект использования автоклава в химических реакциях общеизвестен - ускорение реакций. Поэтому мы приводим только один пример с применением умеренно повышенных давления и температуры. В примерах 2, 15-18 показано влияние продолжительности обработки углекислым газом на содержание СаО в конечном продукте.

1. Просеивание; промывка в холодной воде; сбор и удаление всплывших частиц; промывка в воде при 85-90oС 1,5-2,0 ч; промывка в холодной воде; сбор и удаление всплывших частиц; промывка 10%-ной серной кислотой при 85-95oС 2 ч; промывка в горячей воде при 85-95oС 10-15 мин; промывка в холодной воде; обжим в пресс-давилке при давлении 10 МПа; промывка в холодной воде; промывка в 5%-ной серной кислоте (вода деионизированная ), Т=85-95oС, 1,5-2,0 ч; промывка в деионизированной воде при 85-95oС 20-30 мин; 4-кратная промывка в холодной деионизированной воде.

Продолжительность энергопотребляющих процессов составляет 430-505 мин. Содержание органики в подготовленной шелухе составляет 0,005%.

Далее следуют операции термообработки для получения диоксида кремния. В результате получают SiO2 с чистотой 99,999%.

Данный пример соответствует оптимальному режиму по патенту РФ 2161124.

2. Режим подготовки шелухи средний по всем параметрам.

Просеивание; промывка в холодной воде; сбор и удаление всплывших частиц; промывка в воде в автоклаве при Р=0,15 МПа и Т= 120oС 90 мин; промывка холодной водой; сбор и удаление всплывших частиц; промывка 20%-ной серной кислотой при температуре кипения 90 мин; промывка водой кипячением 15 мин; обработка вакуумом - сброс давления с атмосферного до 10 кПа за 1,0 с, например, с помощью ручного вентиля; обработка углекислым газом в автоклаве (вода деионизированная) при Р= 0,15 МПа 4 ч; промывка холодной деионизированной водой 2 раза; промывка в кипящем 15%-ном кислотном растворе (вода деионизированная) 20 мин; 4-кратная промывка кипячением по 10 мин в деионизированной воде; промывка в 50%-ном водном растворе этилового спирта (вода деионизированная), Т=80oС, 30 мин.

Продолжительность энергопотребляющих процессов составляет 525 мин. Содержание органики в подготовленной шелухе по сравнению с примером 1 сократилось в 2,5 раза и составляет 0,002%. Из такой шелухи получают SiO2 с чистотой 99,9995%.

3. Все операции, как в примере 2, но промывка водой в автоклаве в течение 30 мин; промывка 20%-ной кипящей серной кислотой в течение 60 мин; вторая промывка в кипящей 15%-ной серной кислоте в течение 15 мин; промывка в 50%-ном спирте при 80oС 15 мин .

Продолжительность энергопотребляющих процессов сократилась до 415 мин. Содержание органики в подготовленной шелухе составляет 0,003%.

В результате из такой шелухи получают SiO2 с чистотой 99,9995%.

4. Все операции, как в примере 2, но промывка водой в автоклаве в течение 120 мин; промывка кипящей 20%-ной серной кислотой в течение 120 мин; вторая промывка в кипящей 15%-ной серной кислоте в течение 55 мин; промывка в 50%-ном спирте в течение 60 мин при 80oС.

Продолжительность энергопотребляющих процессов повысили до 650 мин, и содержание органики в подготовленной шелухе снизилось до 0,001%. Из такой шелухи получают SiO2 c чистотой 99,9998%.

5. Минимальные запредельные значения параметров процесса.

Все операции, как в примере 2, но промывка водой в автоклаве в течение 20 мин; промывка кипящей 20%-ной серной кислотой в течение 40 мин; вторая промывка в кипящей 15%-ной серной кислоте в течение 10 мин; промывка в 50%-ном спирте в течение 10 мин при 80oС.

Продолжительность энергопотребляющих процессов снизили до 345 мин. Содержание органики в подготовленной шелухе повысилось до 0,008% (стало больше, чем по прототипу, пример 1).

Из такой шелухи получают SiO2 c чистотой 99,995%.

6. Максимальные запредельные значения параметров процесса.

Все операции, как в примере 2, но промывка водой в автоклаве в течение 140 мин; промывка кипящей 20%-ной серной кислотой в течение 140 мин; вторая промывка в кипящей 15%-ной серной кислоте в течение 60 мин; промывка в 50%-ном спирте в течение 70 мин при 80oС.

Продолжительность энергопотребляющих процессов повысили до 705 мин; чистота подготовленной шелухи не улучшилась по сравнению с примером 4 - содержание органики составляет 0,001%.

Из такой шелухи получают SiO2 с чистотой 99,9998%.

7. Все операции, как в примере 2, но при первой промывке в 20%-ной кипящей серной кислоте применяют автоклав и процесс ведут с параметрами: Р= 0,15 МПа, Т= 120oС, 30 мин. В результате сокращается продолжительность энергопотребляющих процессов до 465 мин при сохранении высокого качества продукции - содержание органики в подготовленной шелухе 0,002%, а чистота конечного продукта SiО2 99,9995%.

8. Все операции, как в примере 2, но при вакуумной обработке сброс давления с атмосферного до 10 кПа производят за 0,1 с (например, с помощью затвора вакуумного механического).

Продолжительность энергопотребляющих процессов сохраняется, но эффект вакуумной обработки возрастает за счет большей скорости снижения давления и поэтому чистота подготовленной шелухи возрастает - содержание органики составляет 0,001%, а чистота конечного продукта SiО2 возрастает до 99,9998%.

9. Все операции, как в примере 2, но при вакуумной обработке сброс давления с атмосферного до 10 кПа производят за 0,01 с (например, с помощью электромагнитного клапана).

Продолжительность энергопотребляющих процессов сохраняется, но возрастания эффекта вакуумной обработки незаметно - чистота подготовленной шелухи сохраняется на прежнем уровне.

10. Все операции, как в примере 2, но вакуумной обработки нет. Заметно снижение качества подготовленной шелухи - содержание органики в подготовленной шелухе возрастает до 0,005% (по сравнению с примерами 2, 8, 9).

11. Все операции, как в примере 2, а последнюю операцию промывки 95%-ным спиртом проводят при 80oС в течение 30 мин.

Улучшения качества продукции не наблюдается.

12. Все операции, как в примере 2, а операцию промывки 50%-ным раствором этилового спирта проводят при 80oС в течение 15 мин.

Суммарную продолжительность энергопотребляющих процессов снизили на 15 мин, но снизили также качество подготовки шелухи - содержание органики возросло до 0,003%.

13. Все операции, как в примере 2, а последнюю операцию промывки ведут в 5%-ном растворе этилового спирта при 100oС в течение 60 мин.

Суммарную продолжительность энергопотребляющих процессов повысили на 30 мин, а качество подготовки шелухи не улучшилось.

14. Все операции, как в примере 2, а последнюю операцию промывки шелухи ведут не в спиртовом растворе, а в деионизированной воде в течение 30 мин при 80oС.

Заметно снижается качество подготовки шелухи - содержание органики в подготовленной шелухе возрастает до 0,004%.

15. Все операции, как в примере 2, а обработку углекислым газом в автоклаве при давлении Р= 0,15 МПа ведут в течение 0,5 ч. В результате сокращения продолжительности обработки содержание СаО в конечном продукте возрастает до 0,002% и становится равным, как в примере 1 без обработки углекислым газом.

16. Все операции, как в примере 2, а обработку углекислым газом в автоклаве при Р=0,15 МПа ведут в течение 1 ч. В результате содержание СаО в конечном продукте сокращается в 2 раза.

17. Все операции, как в примере 2, а обработку углекислым газом в автоклаве при Р=0,15 МПа ведут в течение 6 ч. В результате содержание СаО в конечном продукте сокращается в 5 раз (до 0,0004%).

18. Все операции, как в примере 2, а обработку углекислым газом в автоклаве при Р= 0,15 МПа ведут в течение 6,5 ч. В результате содержание СаО в конечном продукте не изменилось.

Из приведенных примеров следует, что оптимальными режимами подготовки шелухи являются режимы из примеров 2, 3, 4, 7, 8, 9, 16, 17.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ РИСОВОЙ ШЕЛУХИ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ДИОКСИДА КРЕМНИЯ | 1999 |

|

RU2161124C1 |

| СПОСОБ ПЕРЕРАБОТКИ РИСОВОЙ ШЕЛУХИ И ПОЛУЧЕНИЕ ПОРОШКА НАНОКРИСТАЛЛИЧЕСКОГО β-КРИСТОБАЛИТА | 2010 |

|

RU2440294C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО АМОРФНОГО ИЛИ НАНОКРИСТАЛЛИЧЕСКОГО ДИОКСИДА КРЕМНИЯ | 2001 |

|

RU2191159C1 |

| СПОСОБ ПЕРЕРАБОТКИ РИСОВОЙ ШЕЛУХИ | 2010 |

|

RU2436730C1 |

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РИСОВОЙ ШЕЛУХИ | 1999 |

|

RU2171780C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ЖИДКОГО СТЕКЛА | 1998 |

|

RU2160707C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ ИЗ РИСОВОЙ ШЕЛУХИ | 1994 |

|

RU2061656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТЫХ АМОРФНЫХ ДИОКСИДА КРЕМНИЯ И УГЛЕРОДА ИЗ РИСОВОЙ ШЕЛУХИ | 1999 |

|

RU2144498C1 |

| ДОБАВКА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2011 |

|

RU2473244C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ ИЗ РИСОВОЙ ШЕЛУХИ | 2011 |

|

RU2480408C1 |

Изобретение относится к области производства диоксида кремния. Способ подготовки рисовой шелухи для получения высокочистого диоксида кремния включает ее рассев, промывку в холодной и горячей воде, промывку в кислотном растворе, сбор и удаление всплывших частиц рисовой шелухи, их обжим при давлении 0,01-10 МПа. Промывку горячей водой ведут в автоклаве при температуре не ниже 100oС и давлении не менее 0,101 МПа, промывку в кислотном растворе ведут при температуре кипения или в автоклаве при температуре не ниже 100oС и давлении не менее 0,101 МПа. Дополнительно рисовую шелуху обрабатывают в вакууме, в водном растворе углекислого газа и промывают водным раствором спирта. После кислотной промывки и промывки водой выполняют вакуумную обработку путем сброса давления от атмосферного до 1-10 кПа в течение 0,01-1 с. Обработку водным раствором углекислого газа проводят в автоклаве при давлении не менее 0,101 МПа в течение 1-6 ч. Рисовую шелуху промывают в водном 1-95%-ном растворе этилового или метилового спирта в открытой ванне или в автоклаве при температуре 50-150oС. Изобретение позволяет получить диоксид кремния высокой чистоты. 3 з.п.ф-лы, 1 табл.

| СПОСОБ ПОДГОТОВКИ РИСОВОЙ ШЕЛУХИ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ДИОКСИДА КРЕМНИЯ | 1999 |

|

RU2161124C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ ИЗ РИСОВОЙ ШЕЛУХИ | 1994 |

|

RU2061656C1 |

| Устройство для ввода информации | 1987 |

|

SU1508825A1 |

| УСТАНОВКА ПОДГОТОВКИ ТЯЖЕЛЫХ НЕФТЕЙ И ПРИРОДНЫХ БИТУМОВ | 2007 |

|

RU2356595C1 |

Авторы

Даты

2002-10-20—Публикация

2001-05-22—Подача