Изобретение относится к области производства диоксида кремния из рисовой шелухи.

Известно несколько способов получения аморфного и кристаллического диоксида кремния, позволяющих получать частицы порошков различного размера.

По патенту РФ 2079429 получают высокодисперсный диоксид кремния из силиката натрия с помощью соляной кислоты и поверхностно-активных веществ. Размер частиц не сообщается.

По патенту FR заявка 95112453/25 от 12.08.1994 г. получают диоксид кремния способом осаждения. Размер частиц не сообщается

Оба указанных способа многостадийные и сложные для реализации в производстве.

По патенту РФ 2067077, заявка 94002568/26 от 26.01.1994 года "Способ получения ультрадисперсного SiO2 и устройство для его осуществления" диоксид кремния получают из паровой фазы с размером частиц менее 1 мкм и с удельной поверхностью более 100 м2/г.

Получаемый порошок диоксида кремния имеет большие размеры.

Известен способ получения порошка диоксида кремния с нанометрическими размерами частиц из четыреххлористого кремния плазмохимическим методом (см. ГОСТ 14922-77, ТУ6-18-221-75).

Получают порошок с размерами частиц 5-50 нм.

Однако указанным способом получают порошок только в аморфной форме с высокой величиной потерь при прокаливании - до 4%.

Простыми для производства являются способы получения диоксида кремния из рисовой шелухи по патентам Индии 148538, ФРГ 2416291, Великобритании 1508825.

По указанным способам получают аморфные порошки диоксида кремния с величиной потерь при прокаливании при 1000oС - 3-5%, с большими размерами частиц - до 200 мкм.

Известен способ получения высокочистого аморфного диоксида кремния с одновременным получением сажи по патенту РФ 2144498.

Указанный способ включают рассев шелухи, промывку шелухи водой, кислотное травление, сушку в центрифуге и сушильной камере, предварительный обжиг при 350-400oС с одновременным размолом промежуточного продукта, окислительное сжигание при 700-800oС в токе воздуха и/или кислорода при постоянном перемешивании.

По указанному способу получают порошок диоксида кремния в аморфной форме с размером частиц 2-20 мкм, с потерей при прокаливании 1-3%.

Известен способ получения диоксида кремния из рисовой шелухи по патенту РФ 2061656. Способ включает промывку шелухи водой, кислотное травление, промывку деионизированной водой, предварительный обжиг при 120-500oС, измельчение полученного промежуточного продукта и окислительное сжигание при 500-800oС в "кипящем слое".

Получают высокодисперсный аморфный диоксид кремния с размерами частиц 0,5-10 мкм (удельная поверхность 200-370 м2/г); потери при прокаливании 3-5%.

Получаемые частицы диоксида кремния и потери при прокаливании велики.

Задачей изобретения является получение из рисовой шелухи диоксида кремния в аморфной или нанокристаллической форме с размером частиц 20-100 нм с потерей при прокаливании при 1000oС не более 1%.

Поставленная задача достигается способом получения ультрадисперсного аморфного или нанокристаллического диоксида кремния из рисовой шелухи, заключающимся в том, что рисовую шелуху промывают водой, подвергают кислотному травлению, сушат в электромагнитном поле СВЧ диапазона, предварительно обжигают при 520-570oС, а затем выполняют размол и окислительное сжигание в токе воздуха и/или кислорода в динамическом или статическом режиме.

Окислительное сжигание в динамическом режиме ведут в турбулентном воздушном потоке, образованном встречно-тангенциальными пульсирующими потоками воздуха.

Окислительное сжигание в статическом режиме ведут в ламинарном потоке воздуха с неподвижным слоем порошка.

Предлагаемая сушка в микроволновой печи позволяет разрыхлить структуру шелухи за счет быстрого испарения воды из пор и капилляров, что облегчает в дальнейшем разрушение промежуточного продукта и диоксида кремния до более мелких фракций.

Размол промежуточного продукта после предварительного обжига, выполненного при 520-570oС, обусловлен тем, что именно в данном диапазоне температур начинается образование диоксида кремния из шелухи и, таким образом, размалываются зародыши диоксида кремния, создавая условия для получения высокодисперсного порошка.

Операцию размола можно проводить любым способом, но чтобы сохранить высокую чистоту конечного продукта - диоксида кремния.

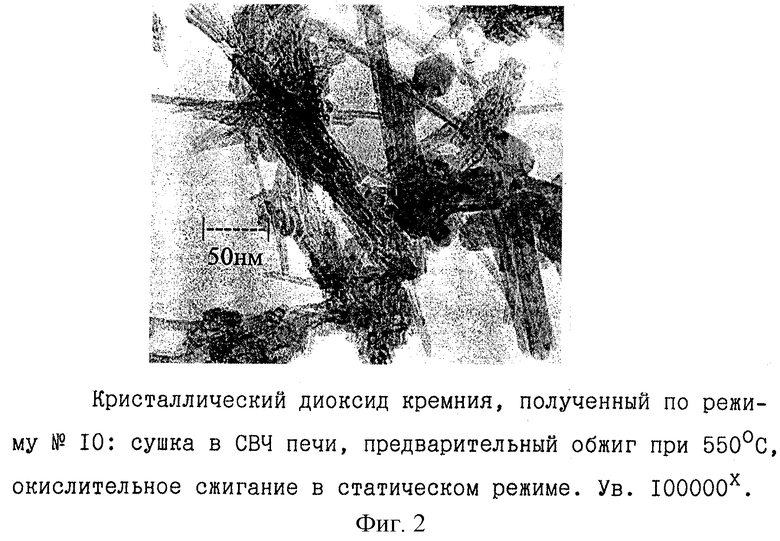

Предлагаемый режим окислительного сжигания в турбулентном потоке воздуха, образованном встречно-тангенциальными пульсирующими потоками воздуха, обусловлен тем, что в таких условиях происходит взаимное истирание образующихся частиц диоксида кремния до размеров нескольких нанометров (10-60 нм) и недопущение их слипания, агломерирования (см. фиг. 1).

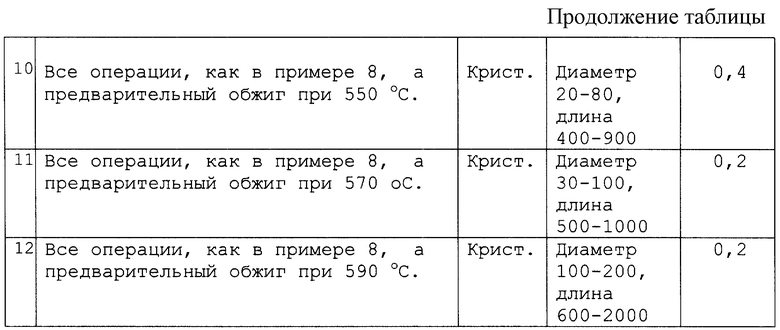

Предлагаемый режим окислительного сжигания в равновесном состоянии, в неподвижном слое, без перемешивания способствует формированию вытянутых кристаллов длиной 200-400 и диаметром 20-40 нм (см. фиг. 2).

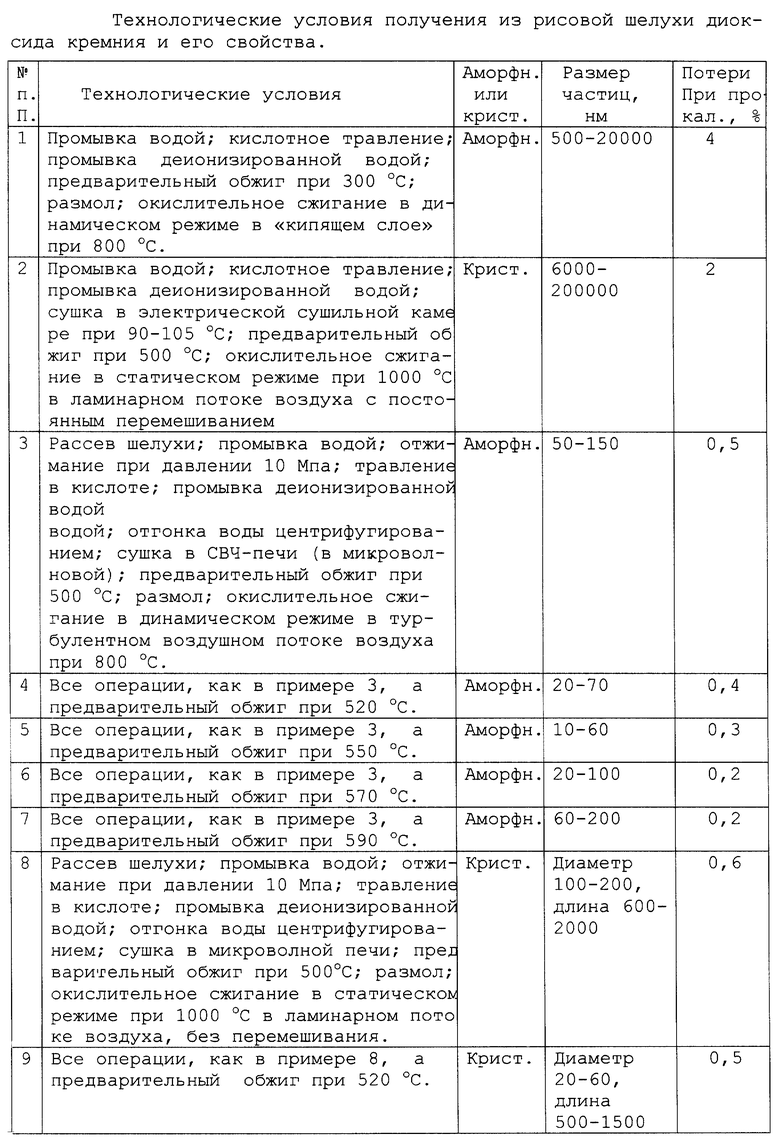

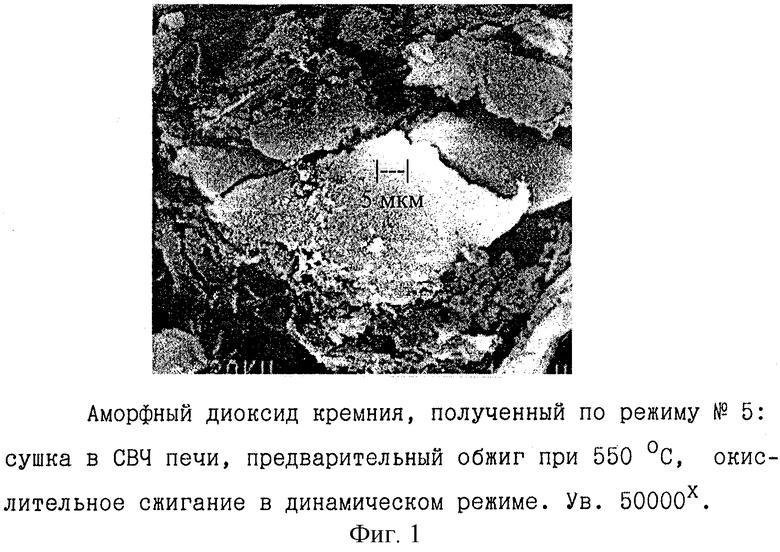

Примеры.

1. Промывка рисовой шелухи водой, кислотное травление, промывка деионизированной водой, предварительный обжиг при 300oС, размол, окислительное сжигание в динамическом режиме в "кипящем слое" при 800oС.

Получают порошок аморфного диоксида кремния с размерами частиц 500-20000 нм и потерями при прокаливании 4% (см. таблицу).

Данный пример соответствует оптимальному режиму по патенту РФ 2061656.

2. Все операции, как в примере 1, но перед предварительным 500oС обжигом проводят сушку в электрической сушильной камере при 90-105oС, а окислительное сжигание ведут в статическом режиме в ламинарном потоке воздуха при 1000oС с постоянным перемешиванием.

Получают порошок кристаллического диоксида кремния с поперечными размерами частиц (диаметром) 20-2000 нм и длиной 6000-200000 нм и потерями при прокаливании 2%.

3. Рассев шелухи; промывка шелухи водой, отжим при давлении 10 МПа, травление в кислоте, промывка деионизированной водой, отгонка воды центрифугированием, сушка в СВЧ-печи, предварительный обжиг при 500oС, размол, окислительное сжигание при 800oС в динамическом режиме в турбулентном воздушном потоке, образованном встречно-тангенциальными пульсирующими потоками воздуха.

Получают порошок аморфного диоксида кремния с частицами размером 50-150 нм и потерями при прокаливании 0,5%.

4. Все операции, как в примере 3, а предварительный обжиг ведут при температуре 520oС.

Образуется порошок аморфного SiO2 с размерами частиц 20-70 нм; потери при прокаливании составляют 0,4%.

5. Все операции, как в примере 3, а предварительный обжиг ведут при температуре 550oС.

Образуется порошок аморфного SiO2 с размерами частиц 10-60 нм; потери при прокаливании составляют 0,3%.

6. Все операции, как в примере 3, а предварительный обжиг ведут при температуре 570oС.

Образуется порошок аморфного SiO2 с размерами частиц 20-100 нм; потери при прокаливании составляют 0,2%.

7. Все операции, как в примере 3, а предварительный обжиг ведут при температуре 590oС.

Образуется порошок аморфного диоксида кремния с размерами частиц 60-200 нм; потери при прокаливании составляют 0,2%.

8. Рассев шелухи; промывка шелухи водой; отжим при 10 МПа; кислотное травление; промывка деионизированной водой; отгонка воды центрифугированием, сушка в микроволновой печи; предварительный обжиг при 500oС; размол; окислительное сжигание при 1000oС в статическом режиме в ламинарном потоке воздуха без перемешивания.

Образуется порошок кристаллического диоксида кремния с поперечными размерами частиц 100-200, длиной 600-2000 нм и потерей при прокаливании при 1000oС 0,6%.

9. Все операции, как в примере 8, а предварительный обжиг ведут при 520oС.

Образуется порошок кристаллического диоксида кремния с поперечными размерами частиц 20-60, длиной 500-1500 нм и потерей при прокаливании 0,5%.

10. Все операции, как в примере 8, а предварительный обжиг ведут при 550oС.

Образуется порошок кристаллического диоксида кремния с поперечными размерами частиц 20-80, длиной 400-900 нм и потерей при прокаливании 0,4%.

11. Все операции, как в примере 8, а предварительный обжиг ведут при 570oС.

Образуется порошок кристаллического диоксида кремния с поперечными размерами частиц 30-100, длиной 500-1000 нм и потерей при прокаливании 0,2%.

12. Все операции, как в примере 8, а предварительный обжиг ведут при 590oС.

Образуется порошок кристаллического диоксида кремния с поперечными размерами частиц 100-200, длиной 600-2000 нм; потери при прокаливании 0,2%.

Таким образом, из приведенных примеров следует, что оптимальными режимами получения аморфного ультрадисперсного диоксида кремния с минимальными потерями при прокаливании являются 4, 5, 6, а оптимальными режимами получения ультрадисперсного кристаллического (нанокристаллического) диоксида кремния в форме усов (вытянутых кристаллов) с минимальными потерями при прокаливании являются 9, 10, 11.

Изобретение относится к области производства диоксида кремния из рисовой шелухи. Способ получения из рисовой шелухи ультрадисперсного аморфного или ультрадисперсного нанокристаллического диоксида кремния включает рассев шелухи, промывку водой, кислотное травление, обжим шелухи, промывку деионизированной водой, отгонку воды центрифугированием, сушку в электромагнитном поле СВЧ диапазона, предварительный обжиг при 520-570oС, окислительное сжигание. Для получения ультрадисперсного аморфного порошка сжигание ведут в динамическом режиме в турбулентном воздушном потоке, образованном встречно-тангенциальными потоками воздуха, а для получения нанокристаллического порошка с частицами в форме вытянутых кристаллов окислительное сжигание ведут в стационарном режиме в ламинарном потоке воздуха с неподвижным слоем порошка. Изобретение позволяет получить диоксид кремния с размерами частиц 20-100 нм. 2 з.п. ф-лы, 2 ил., 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТЫХ АМОРФНЫХ ДИОКСИДА КРЕМНИЯ И УГЛЕРОДА ИЗ РИСОВОЙ ШЕЛУХИ | 1999 |

|

RU2144498C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ ИЗ РИСОВОЙ ШЕЛУХИ | 1994 |

|

RU2061656C1 |

| Устройство для ввода информации | 1987 |

|

SU1508825A1 |

| УСТАНОВКА ПОДГОТОВКИ ТЯЖЕЛЫХ НЕФТЕЙ И ПРИРОДНЫХ БИТУМОВ | 2007 |

|

RU2356595C1 |

| US 3511601 A, 15.05.1970. | |||

Авторы

Даты

2002-10-20—Публикация

2001-05-25—Подача