Изобретение относится к области переработки отходов сельскохозяйственного производства, а именно рисовой шелухи.

Известны способы переработки рисовой шелухи в аморфный и нанокристаллический диоксид кремния, получение газов методом пиролиза, получение кормовой добавки.

Известны способы получения целлюлозы и лигнина из растительного сырья различного происхождения.

По А.с. №4751757/26 от 19.10.1989 г., 5 С01В 33/12, А.В.Васильев и др., «Способ получения карбонизированного диоксида кремния из рисовой шелухи», получают порошок диоксида кремния с включениями карбида кремния.

По патенту ФРГ №2416291, кл. С04В, шелуху, начиная с температуры 100°С, нагревают со скоростью 25 К/мин; в интервале температур 200-450°С нагрев производят в отсутствие воздуха, а в интервале 450-700°С - в присутствии воздуха или водяного пара. Получают таким способом аморфный диоксид кремния.

По патенту Великобритании №1508825, МКИ С01В 33/12 рекомендуется нагрев в диапазоне 200-250°С со скоростью 10-40°/мин; окислительный обжиг ведут при температуре не выше 900°С. Получают таким способом аморфный диоксид кремния.

По патенту Китая №86-104705, кл. С01В 33/113 температура окислительного обжига не должна превышать 600°С, что обеспечивает получение аморфного диоксида кремния.

По указанным патентам, в которых нет предварительной обработки шелухи кислотой, диоксид кремния получают невысокой степени чистоты - 95-98% и используется высокая температура, а в результате обжигов при 200-900°С выбрасывается в атмосферу 81% массы шелухи в виде дымов. Других продуктов, кроме порошка аморфного SiO2, не получают.

По патенту Индии №148538 от 28.03.1981 г. рисовую шелуху обрабатывают (0,3-6)-нормальным раствором неорганических кислот при 100°С в течение 0,2-12 часов, фильтруют, сушат и сжигают на воздухе при 750°С. В результате получают аморфный диоксид кремния с чистотой не выше 99%. При кислотной обработке удаляется часть целлюлозы и гемицеллюлозы. Суммарная масса отходов составляет 82%.

По патенту России №2061656 шелуху рассеивают, промывают в холодной воде, выщелачивают в (0,01-0,1)-нормальном растворе серной кислоты, промывают горячей водой, затем холодной водой, сушат при 105-120°С, предварительно обжигают при 200-500°С, размалывают, далее проводят окислительный обжиг при 700-780°С с подачей воздуха или кислорода, охлаждают, рассеивают. При окислительном обжиге скорость подъема температуры не должна превышать 25°/мин, а продолжительность обжига составляет 0,5-2 часа. При кислотной обработке удаляется часть целлюлозы и гемицеллюлозы.

По данному патенту получают аморфный диоксид кремния высокой чистоты (до 99,9%). Других продуктов не получают, а отходы составляют 82% от массы исходной шелухи.

По указанным выше патентам при получении аморфного диоксида кремния используются высокие температуры - 600-900°С.

По патентам России №2191158 от 22.05.2001 г. и №2191159 от 25.05.2001 г. обработку шелухи ведут горячей водой, кислотой и деионизированной водой; получают высокочистый нанокристаллический диоксид кремния. Другой продукции не получают, и отходы составляют 82% от исходной шелухи.

По трем последним патентам, кроме отходов в виде дыма в количестве 24-30% от массы исходной шелухи, имеются жидкие отходы в количестве 52% (в пересчете на сухой остаток) от массы исходной шелухи.

Во всех вышеуказанных способах велика масса отходов и получают один вид продукции.

Наиболее близким по техническому решению является «Способ приготовления корма» из рисовой шелухи по патенту РФ №2083132 К1/00, К1/22. По указанному патенту шелуху сначала обрабатывают в растворе 1-10%-ного едкого натра, затем обрабатывают в растворе 1-10%-ной соляной кислоты, затем 1-10%-ным раствором сульфата аммония. Процессы ведут при 20-35°С. Получают кормовую добавку для животных.

По данному способу переработки рисовой шелухи на первой стадии под воздействием едкого натра разрушается клетчатка и лигнин, на второй стадии при обработке кислотой осуществляется нейтрализация щелочи и гидролиз гемицеллюлозы и целлюлозы, на третьей стадии при обработке аммиачным соединением происходит насыщение массы азотом и «высаливание белков в слабокислой среде». По мнению автора, в связи с тем, что все операции кратковременны (10 минут), вымывания из шелухи получаемых новых веществ не происходит.

Однако потери происходят, так как автор не учитывал количество образованных соединений в растворах щелочи и кислоты и неизбежные их потери при отделении твердой фазы (собственно корма) от жидкостей, которые на каждом этапе обработки сбрасываются в отходы. В результате получают одно вещество - твердый корм.

Целью предлагаемого изобретения является более полное использование рисовой шелухи с получением целлюлозы, лигнина, аморфного и/или кристаллического диоксида кремния; при этом в составе целлюлозы и лигнина должен сохраняться диоксид кремния, присутствующий в рисовой шелухе, а процесс получения порошка аморфного диоксида кремния должен быть низкотемпературным (не выше 130°С); перевод аморфного порошка в кристаллический должен осуществляться путем прокалки при температуре 700°С и выше.

Поставленная цель достигается тем, что рисовую шелуху обрабатывают раствором едкого натра при 90-130°С в течение 30-120 минут, получая твердую фазу и раствор органических веществ (лигнина, небольшой части деструктурированной целлюлозы, полисахаридов гемицеллюлозы - ксилозы, арабинозы, ксилана, маннана, галактозы, фруктозы); полученную твердую фазу отделяют от жидкости, промывают, сушат и получают целлюлозу, содержащую 2-8 мас.% диоксида кремния; в раствор органических веществ добавляют кислоту (раствор соляной кислоты), доводя pH среды до 1,5-3,0, в результате изменения кислотности лигнин выделяется в виде взвеси; взвесь отделяют, промывают, сушат и получают лигнин, содержащий 6-15 мас.% диоксида кремния; в оставшийся раствор при комнатной температуре добавляют 1,2-2,2%-ную аммиачную воду, создавая рН среды 9,5-11,8; в результате в осадок выпадает диоксид кремния; полученный диоксид кремния отделяют, промывают, сушат при 90-130°С и получают низкотемпературный аморфный диоксид кремния с содержанием углерода 5-22 мас.%; для получения порошка диоксида кремния в кристаллической фазе и удаления углерода порошок аморфного диоксида кремния прокаливают при температуре 700-750°С, получают кристаллический порошок диоксида кремния с содержанием углерода 0,04-0,6 мас.%.

Таким образом, по предлагаемому способу переработки рисовой шелухи получают: целлюлозу, содержащую 2-8 мас.% диоксида кремния; лигнин, содержащий 6-15 мас.% диоксида кремния; порошок низкотемпературного аморфного диоксида кремния с содержанием углерода 5-22 мас.% (после сушки при 90-130°С) и/или кристаллический порошок диоксида кремния с содержанием углерода 0,04-0,6 мас.% после прокаливания аморфного порошка. Содержание диоксида кремния в целлюлозе и лигнине, а также количество отходов изменяют путем промывки водой; количество отходов регулируется в пределах 6-30 мас.%.

Пример 1. Просеянную и промытую холодной водой шелуху обрабатывают 10%-ным едким натром при температуре 90°С в течение 120 минут, в результате образуется целлюлоза в виде твердой фазы и щелочной раствор органических веществ (лигнина, небольшой части деструктурированной целлюлозы, полисахаридов гемицеллюлозы - ксилозы, арабинозы, ксилана, маннана, галактозы, фруктозы); полученную целлюлозу отделяют от щелочного раствора и промывают водой; в щелочной раствор органических веществ добавляют 1,0%-ный раствор соляной кислоты, доводя pH до 3,0; выделившийся лигнин во взвешенном состоянии отделяют от раствора фильтрованием, промывают водой и сушат; в оставшийся раствор добавляют 1,2%-ный водный раствор аммиака, доводя pH до 9,5; образовавшийся осадок диоксида кремния отделяют от раствора, промывают водой, сушат при 100°С и прокаливают при 700°С (см. таблицу 1, опыт 1).

В результате получают: целлюлозу с содержанием SiO2 8 мас.%; лигнин с содержанием SiO2 15 мас.%; порошок аморфного диоксида кремния с содержанием углерода 22 мас.% после сушки при 100°С и порошок кристаллического диоксида кремния с содержанием углерода 0,6 мас.% после прокаливания при 700°С. Количество отходов в пересчете на сухой остаток составляет 6,0 мас.%.

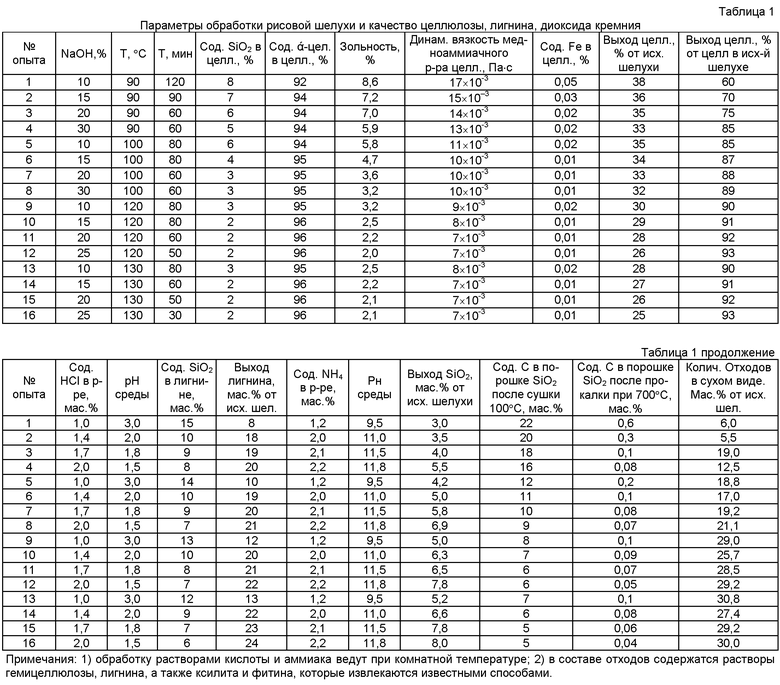

Другие характеристики веществ (динамическая вязкость медно-аммиачного раствора целлюлозы; содержание железа в целлюлозе; зольность целлюлозы; содержание ά-целлюлозы в полученной целлюлозе) и процесса (pH среды; температура сушки и прокалки; выход продукции - целлюлозы, лигнина, порошка диоксида кремния), состав жидких отходов представлены в таблице 1 и примечании.

Пример 2. Просеянную и промытую холодной водой шелуху обрабатывают 15%-ным едким натром при температуре 90°С в течение 90 минут, полученную целлюлозу отделяют от щелочного раствора и промывают водой; в щелочной раствор добавляют 1,4%-ный раствор соляной кислоты, доводя pH до 2,0, выделившийся лигнин во взвешенном состоянии отделяют от раствора фильтрованием, промывают водой и сушат; в оставшийся раствор добавляют 2,0%-ный водный раствор аммиака, доводя pH до 11,0, образовавшийся осадок диоксида кремния отделяют от раствора, промывают водой и сушат, получая порошок аморфного диоксида кремния.

Получают: целлюлозу с содержанием SiO2 1 мас.%; лигнин с содержанием SiO2 10 мас.%; порошок аморфного диоксида кремния с содержанием углерода 20 мас.% после сушки и порошок кристаллического диоксида кремния с содержанием углерода 0,3 мас.% после прокаливания. Количество отходов в пересчете на сухой остаток составляет 5,5 мас.% (см. табл.1, опыт 2).

Пример 3. Просеянную и промытую холодной водой шелуху обрабатывают 20%-ным едким натром при температуре 90°С в течение 60 минут, полученную целлюлозу отделяют от щелочного раствора и промывают водой; в щелочной раствор добавляют 1,7%-ный раствор соляной кислоты, доводя pH до 1,8, всплывший лигнин отделяют от раствора фильтрованием, промывают водой и сушат; в оставшийся раствор добавляют 2,1%-ный водный раствор аммиака, доводя pH до 11,5, образовавшийся осадок диоксида кремния отделяют от раствора, промывают водой и сушат, получая порошок аморфного диоксида кремния.

Получают: целлюлозу с содержанием SiO2 6 мас.%; лигнин с содержанием SiO2 9 мас.%; порошок аморфного диоксида кремния с содержанием углерода 18 мас.% после сушки и порошок кристаллического диоксида кремния с содержанием углерода 0,1 мас.% после прокаливания. Количество отходов в пересчете на сухой остаток составляет 9,0 мас.% (см. табл.1, опыт 3).

Пример 4. Просеянную и промытую холодной водой шелуху обрабатывают 30%-ным едким натром при температуре 90°С в течение 60 минут, полученную целлюлозу отделяют от щелочного раствора и промывают водой; в щелочной раствор добавляют 2,0%-ный раствор соляной кислоты, доводя pH до 1,5, всплывший лигнин отделяют от раствора фильтрованием, промывают водой и сушат; в оставшийся раствор добавляют 2,2%-ный водный раствор аммиака, доводя pH до 11,8, образовавшийся осадок диоксида кремния отделяют от раствора, промывают водой и сушат, получая порошок аморфного диоксида кремния.

Получают: целлюлозу с содержанием SiO2 5 мас.%; лигнин с содержанием SiO2 8 мас.%; порошок аморфного диоксида кремния с содержанием углерода 16 мас.% после сушки и порошок кристаллического диоксида кремния с содержанием углерода 0,08 мас.% после прокаливания. Количество отходов в пересчете на сухой остаток составляет 12,5 мас.% (см. табл.1, опыт 4).

Пример 5. Просеянную и промытую холодной водой шелуху обрабатывают 10%-ным едким натром при температуре 100°С в течение 80 минут, полученную целлюлозу отделяют от щелочного раствора и промывают водой; в щелочной раствор добавляют 1,0%-ный раствор соляной кислоты, доводя pH до 3,0, выделившийся лигнин во взвешенном состоянии отделяют от раствора фильтрованием, промывают водой и сушат; в оставшийся раствор добавляют 1,2%-ный водный раствор аммиака, доводя pH до 9,5, образовавшийся осадок диоксида кремния отделяют от раствора, промывают водой и сушат, получая порошок аморфного диоксида кремния.

Получают: целлюлозу с содержанием SiO2 6 мас.%; лигнин с содержанием SiO2 14 мас.%; порошок аморфного диоксида кремния с содержанием углерода 12 мас.% после сушки и порошок кристаллического диоксида кремния с содержанием углерода 0,2 мас.% после прокаливания. Количество отходов в пересчете на сухой остаток составляет 18,8 мас.% (см. табл.1, опыт 5).

Пример 6. Просеянную и промытую холодной водой шелуху обрабатывают 15%-ным едким натром при температуре 100°С в течение 80 минут, полученную целлюлозу отделяют от щелочного раствора и промывают водой; в щелочной раствор добавляют 1,4%-ный раствор соляной кислоты, доводя pH до 2,0, выделившийся лигнин во взвешенном состоянии отделяют от раствора фильтрованием, промывают водой и сушат; в оставшийся раствор добавляют 2,0%-ный водный раствор аммиака, доводя pH до 11,0, образовавшийся осадок диоксида кремния отделяют от раствора, промывают водой и сушат, получая порошок аморфного диоксида кремния.

Получают: целлюлозу с содержанием SiO2 4 мас.%; лигнин с содержанием SiO2 10 мас.%; порошок аморфного диоксида кремния с содержанием углерода 11 мас.% после сушки и порошок кристаллического диоксида кремния с содержанием углерода 0,1 мас.% после прокаливания. Количество отходов в пересчете на сухой остаток составляет 17,0 мас.% (см. табл.1, опыт 6).

Пример 7. Просеянную и промытую холодной водой шелуху обрабатывают 20%-ным едким натром при температуре 100°С в течение 60 минут, полученную целлюлозу отделяют от щелочного раствора и промывают водой; в щелочной раствор добавляют 1,7%-ный раствор соляной кислоты, доводя pH до 1,8, всплывший лигнин отделяют от раствора фильтрованием, промывают водой и сушат; в оставшийся раствор добавляют 2,1%-ный водный раствор аммиака, доводя pH до 11,5, образовавшийся осадок диоксида кремния отделяют от раствора, промывают водой и сушат, получая порошок аморфного диоксида кремния.

Получают: целлюлозу с содержанием SiO2 3 мас.%; лигнин с содержанием SiO2 9 мас.%; порошок аморфного диоксида кремния с содержанием углерода 10 мас.% после сушки и порошок кристаллического диоксида кремния с содержанием углерода 0,08 мас.% после прокаливания. Количество отходов в пересчете на сухой остаток составляет 19,2 мас.% (см. табл.1, опыт 7).

Пример 8. Просеянную и промытую холодной водой шелуху обрабатывают 30%-ным едким натром при температуре 100°С в течение 60 минут, полученную целлюлозу отделяют от щелочного раствора и промывают водой; в щелочной раствор добавляют 2,0%-ный раствор соляной кислоты, доводя pH до 1,5, всплывший лигнин отделяют от раствора фильтрованием, промывают водой и сушат; в оставшийся раствор добавляют 2,2%-ный водный раствор аммиака, доводя pH до 11,8, образовавшийся осадок диоксида кремния отделяют от раствора, промывают водой и сушат, получая порошок аморфного диоксида кремния.

Получают: целлюлозу с содержанием SiO2 3 мас.%; лигнин с содержанием SiO2 7 мас.%; порошок аморфного диоксида кремния с содержанием углерода 9 мас.% после сушки и порошок кристаллического диоксида кремния с содержанием углерода 0,07 мас.% после прокаливания. Количество отходов в пересчете на сухой остаток составляет 21,1 мас.% (см. табл.1, опыт 8).

Пример 9. Просеянную и промытую холодной водой шелуху обрабатывают 10%-ным едким натром при температуре 120°С в течение 80 минут, полученную целлюлозу отделяют от щелочного раствора и промывают водой; в щелочной раствор добавляют 1,0%-ный раствор соляной кислоты, доводя pH до 3,0, выделившийся лигнин во взвешенном состоянии отделяют от раствора фильтрованием, промывают водой и сушат; в оставшийся раствор добавляют 1,2%-ный водный раствор аммиака, доводя pH до 9,5, образовавшийся осадок диоксида кремния отделяют от раствора, промывают водой и сушат, получая порошок аморфного диоксида кремния.

Получают: целлюлозу с содержанием SiO2 3 мас.%; лигнин с содержанием SiO2 13 мас.%; порошок аморфного диоксида кремния с содержанием углерода 8 мас.% после сушки и порошок кристаллического диоксид кремния с содержанием углерода 0,1 мас.% после прокаливания. Количество отходов в пересчете на сухой остаток составляет 29,0 мас.% (см. табл.1, опыт 9).

Пример 10. Просеянную и промытую холодной водой шелуху обрабатывают 15%-ным едким натром при температуре 120°С в течение 80 минут, полученную целлюлозу отделяют от щелочного раствора и промывают водой; в щелочной раствор добавляют 1,4%-ный раствор соляной кислоты, доводя pH до 2,0, выделившийся лигнин во взвешенном состоянии отделяют от раствора фильтрованием, промывают водой и сушат; в оставшийся раствор добавляют 2,0%-ный водный раствор аммиака, доводя pH до 11,0, образовавшийся осадок диоксида кремния отделяют от раствора, промывают водой и сушат, получая порошок аморфного диоксида кремния.

Получают: целлюлозу с содержанием SiO2 2 мас.%; лигнин с содержанием SiO2 10 мас.%; порошок аморфного диоксида кремния с содержанием углерода 7 мас.% после сушки и порошок кристаллического диоксида кремния с содержанием углерода 0,09 мас.% после прокаливания. Количество отходов в пересчете на сухой остаток составляет 25,7 мас.% (см. табл.1, опыт 10).

Пример 11. Просеянную и промытую холодной водой шелуху обрабатывают 20%-ным едким натром при температуре 120°С в течение 60 минут, полученную целлюлозу отделяют от щелочного раствора и промывают водой; в щелочной раствор добавляют 1,7%-ный раствор соляной кислоты, доводя pH до 1,8, всплывший лигнин отделяют от раствора фильтрованием, промывают водой и сушат; в оставшийся раствор добавляют 2,1%-ный водный раствор аммиака, доводя pH до 11,5, образовавшийся осадок диоксида кремния отделяют от раствора, промывают водой и сушат, получая порошок аморфного диоксида кремния.

Получают: целлюлозу с содержанием SiO2 2 мас.%; лигнин с содержанием SiO2 8 мас.%; порошок аморфного диоксида кремния с содержанием углерода 6 мас.% после сушки и порошок кристаллического диоксида кремния с содержанием углерода 0,07 мас.% после прокаливания. Количество отходов в пересчете на сухой остаток составляет 28,5 мас.% (см. табл.1, опыт 11).

Пример 12. Просеянную и промытую холодной водой шелуху обрабатывают 25%-ным едким натром при температуре 120°С в течение 50 минут, полученную целлюлозу отделяют от щелочного раствора и промывают водой; в щелочной раствор добавляют 2,0%-ный раствор соляной кислоты, доводя pH до 1,5, всплывший лигнин отделяют от раствора фильтрованием, промывают водой и сушат; в оставшийся раствор добавляют 2,2%-ный водный раствор аммиака, доводя pH до 11,8, образовавшийся осадок диоксида кремния отделяют от раствора, промывают водой и сушат, получая порошок аморфного диоксида кремния.

Получают: целлюлозу с содержанием SiO2 2 мас.%; лигнин с содержанием SiO2 7 мас.%; порошок аморфного диоксида кремния с содержанием углерода 6 мас.% после сушки и порошок кристаллического диоксида кремния с содержанием углерода 0,05 мас.% после прокаливания. Количество отходов в пересчете на сухой остаток составляет 29,2 мас.% (см. табл.1, опыт 12).

Пример 13. Просеянную и промытую холодной водой шелуху обрабатывают 10%-ным едким натром при температуре 130°С в течение 80 минут, полученную целлюлозу отделяют от щелочного раствора и промывают водой; в щелочной раствор добавляют 1,0%-ный раствор соляной кислоты, доводя pH до 3,0, выделившийся лигнин во взвешенном состоянии отделяют от раствора фильтрованием, промывают водой и сушат; в оставшийся раствор добавляют 1,2%-ный водный раствор аммиака, доводя pH до 9,5, образовавшийся осадок диоксида кремния отделяют от раствора, промывают водой и сушат, получая порошок аморфного диоксида кремния.

Получают: целлюлозу с содержанием SiO2 3 мас.%; лигнин с содержанием SiO2 12 мас.%; порошок аморфного диоксида кремния с содержанием углерода 7 мас.% после сушки и порошок кристаллического диоксида кремния с содержанием углерода 0,1% мас. после прокаливания. Количество отходов в пересчете на сухой остаток составляет 30,8 мас.% (см. табл.1, опыт 13).

Пример 14. Просеянную и промытую холодной водой шелуху обрабатывают 15%-ным едким натром при температуре 130°С в течение 60 минут, полученную целлюлозу отделяют от щелочного раствора и промывают водой; в щелочной раствор добавляют 1,4%-ный раствор соляной кислоты, доводя pH до 2,0, выделившийся лигнин во взвешенном состоянии отделяют от раствора фильтрованием, промывают водой и сушат; в оставшийся раствор добавляют 2,0%-ный водный раствор аммиака, доводя pH до 11,0, образовавшийся осадок диоксида кремния отделяют от раствора, промывают водой и сушат, получая порошок аморфного диоксида кремния.

Получают: целлюлозу с содержанием SiO2 2 мас.%; лигнин с содержанием SiO2 9 мас.%; порошок аморфного диоксида кремния с содержанием углерода 6 мас.% после сушки и порошок кристаллического диоксида кремния с содержанием углерода 0,08 мас.% после прокаливания. Количество отходов в пересчете на сухой остаток составляет 27,4 мас.% (см. табл.1, опыт 14).

Пример 15. Просеянную и промытую холодной водой шелуху обрабатывают 20%-ным едким натром при температуре 130°С в течение 50 минут, полученную целлюлозу отделяют от щелочного раствора и промывают водой; в щелочной раствор добавляют 1,7%-ный раствор соляной кислоты, доводя pH до 1,8, всплывший лигнин отделяют от раствора фильтрованием, промывают водой и сушат; в оставшийся раствор добавляют 2,1%-ный водный раствор аммиака, доводя pH до 11,5, образовавшийся осадок диоксида кремния отделяют от раствора, промывают водой и сушат, получая порошок аморфного диоксида кремния.

Получают: целлюлозу с содержанием SiO2 2 мас.%; лигнин с содержанием SiO2 7 мас.%; порошок аморфного диоксида кремния с содержанием углерода 5 мас.% после сушки и порошок кристаллического диоксида кремния с содержанием углерода 0,06 мас.% после прокаливания. Количество отходов в пересчете на сухой остаток составляет 29,2 мас.% (см. табл.1, опыт 15).

Пример 16. Просеянную и промытую холодной водой шелуху обрабатывают 25%-ным едким натром при температуре 130°С в течение 30 минут, полученную целлюлозу отделяют от щелочного раствора и промывают водой; в щелочной раствор добавляют 2,0%-ный раствор соляной кислоты, доводя pH до 1,5, всплывший лигнин отделяют от раствора фильтрованием, промывают водой и сушат; в оставшийся раствор добавляют 2,2%-ный водный раствор аммиака, доводя pH до 11,8, образовавшийся осадок диоксида кремния отделяют от раствора, промывают водой и сушат, получая порошок аморфного диоксида кремния.

Получают: целлюлозу с содержанием SiO2 2 мас.%; лигнин с содержанием SiO2 6% мас.; порошок аморфного диоксида кремния с содержанием углерода 5 мас.% после сушки и порошок кристаллического диоксида кремния с содержанием углерода 0,04 мас.% после прокаливания. Количество отходов в пересчете на сухой остаток составляет 30,0 мас.% (см. табл.1, опыт 16).

Оптимизация технологического процесса получения порошка диоксида кремния продемонстрирована в таблице 2.

Пример 1. Обработку рисовой шелухи ведут, как в примере 5 таблицы 1, но сушку порошка диоксида кремния проводят при 80°С. Получают порошок диоксида кремния, содержащий 10,0 мас.% углерода, с влажностью 12 мас.%, аморфный.

Пример 2. Обработку рисовой шелухи ведут, как в примере 5 таблицы 1, но сушку порошка диоксида кремния проводят при 90°С. Получают порошок диоксида кремния, содержащий 11,0 мас.% углерода, с влажностью 10 мас.%, аморфный.

Пример 3. Обработку рисовой шелухи ведут, как в примере 5 таблицы 1, но сушку порошка диоксида кремния проводят при 100°С. Получают порошок диоксида кремния, содержащий 11,5 мас.% углерода, с влажностью 8 мас.%, аморфный.

Пример 4. Обработку рисовой шелухи ведут, как в примере 5 таблицы 1, но сушку порошка диоксида кремния проводят при 110°С. Получают порошок диоксида кремния, содержащий 12,0 мас.% углерода, с влажностью 6 мас.%, аморфный.

Пример 5. Обработку рисовой шелухи ведут, как в примере 5 таблицы 1, но сушку порошка диоксида кремния проводят при 120°С. Получают порошок диоксида кремния, содержащий 12,5 мас.% углерода, с влажностью 4 мас.%, аморфный.

Пример 6. Обработку рисовой шелухи ведут, как в примере 5 таблицы 1, но сушку порошка диоксида кремния проводят при 130°С. Получают порошок диоксида кремния, содержащий 13,0 мас.% углерода, с влажностью 3 мас.%, аморфный.

Пример 7. Обработку рисовой шелухи ведут, как в примере 5 таблицы 1, но сушку порошка диоксида кремния проводят при 140°С. Получают порошок диоксида кремния, содержащий 13,5 мас.% углерода, с влажностью 2,5 мас.%, аморфный.

Пример 8. Обработку рисовой шелухи ведут, как в примере 5 таблицы 1, но сушку порошка диоксида кремния проводят при 200°С. Получают порошок диоксида кремния, содержащий 13,5 мас.% углерода, с влажностью 2,5 мас.%, аморфный.

Пример 9. Обработку рисовой шелухи ведут, как в примере 5 таблицы 1, но сушку порошка диоксида кремния проводят при 300°С. Получают порошок диоксида кремния, содержащий 13,0 мас.% углерода, с влажностью 2,0 мас.%, аморфный с включениями кристаллов SiO2.

Пример 10. Обработку рисовой шелухи ведут, как в примере 5 таблицы 1, но сушку порошка диоксида кремния проводят при 400°С. Получают порошок диоксида кремния, содержащий 13,5 мас.% углерода, с влажностью 1,5 мас.%, кристаллический с остатками аморфной фазы.

Пример 11. Обработку рисовой шелухи ведут, как в примере 5 таблицы 1, но сушку порошка диоксида кремния проводят при 110°С, а прокалку при 600°С. Получают порошок диоксида кремния, содержащий 1,8 мас.% углерода, с влажностью 0,6 мас.%, кристаллический.

Пример 12. Обработку рисовой шелухи ведут, как в примере 5 таблицы 1, но сушку порошка диоксида кремния проводят при 110°С, а прокалку при 650°С. Получают порошок диоксида кремния, содержащий 1,1 мас.% углерода, с влажностью 0,5 мас.%, кристаллический.

Пример 13. Обработку рисовой шелухи ведут, как в примере 5 таблицы 1, но сушку порошка диоксида кремния проводят при 110°С, а прокалку при 700°С. Получают порошок диоксида кремния, содержащий 0,2 мас.% углерода, с влажностью 0,4 мас.%, кристаллический.

Пример 14. Обработку рисовой шелухи ведут, как в примере 5 таблицы 1, но сушку порошка диоксида кремния проводят при 110°С, а прокалку при 750°С. Получают порошок диоксида кремния, содержащий 0,15 мас.% углерода, с влажностью 0,25 мас.%, кристаллический.

Пример 15. Обработку рисовой шелухи ведут, как в примере 5 таблицы 1, но сушку порошка диоксида кремния проводят при 110°С, а прокалку при 800°С. Получают порошок диоксида кремния, содержащий 0,15 мас.% углерода, с влажностью 0,25 мас.%, кристаллический.

Опыты по оптимизации процесса получения порошка диоксида кремния показывают, что для получения аморфного порошка диоксида кремния требуется температура не выше 300°С, оптимальным температурным интервалом можно считать 90-130°С, так как выше 130°С, начиная с 140°С, изменение влажности и содержания углерода незначительны, а ниже 90°С, например при 80°С, влажность порошка высокая - 12 мас.%.

Для получения кристаллического порошка диоксида кремния с содержанием углерода 0,04-0,6 мас.% проводят прокалку при 700-750°С в атмосфере воздуха, так как при меньшей температуре углерод выгорает не полностью, а при 800°С процесс горения углерода заканчивается и практического изменения содержания углерода в порошке диоксида кремния не наблюдается.

Таким образом, обрабатывая рисовую шелуху 10-30%-ным раствором едкого натра при 90-130°С в течение 30-120 минут, получают целлюлозу, содержащую 2-8% диоксида кремния; обрабатывая отделенный от целлюлозы раствор органических веществ раствором соляной кислоты (доводя pH среды до 1,5-3,0), выделяют лигнин во взвешенном состоянии; взвесь отделяют, промывают, сушат и получают лигнин, содержащий 6-15 мас.% диоксида кремния; в оставшийся раствор добавляют 1,2-2,2%-ную аммиачную воду, создавая pH среды 9,5-11,8, в результате в осадок при комнатной температуре выпадает диоксид кремния; полученный осадок отделяют, промывают, сушат при 90-130°С и получают порошок низкотемпературного аморфного диоксида кремния с содержанием углерода 5-22 мас.%; для получения порошка диоксида кремния в кристаллической фазе и удаления углерода порошок аморфного диоксида кремния прокаливают при температуре 700-750°С, получают кристаллический порошок диоксида кремния с содержанием углерода 0,04-0,6 мас.%.

Количество отходов составляет 6-30 мас.% (в сухом виде); в отходах находятся растворы гемицеллюлозы, фитина, ксилита, которые извлекаются известными методами.

Чем больше выход целлюлозы, чем больше в ней содержится диоксида кремния и чем больше диоксида кремния в лигнине, тем меньше суммарных отходов.

Полученная целлюлоза может найти применение в производстве электротехнической бумаги, салфеток, упаковочного картона, для сорбентов, для последующего химического передела в вискозу и вискозное волокно, в карбоксилметилцеллюлозу; полученный лигнин может найти применение в обмазках сварочных электродов; полученный порошок аморфного диоксида кремния может найти применение в обмазках сварочных электродов, в огнетушащих составах; кристаллический порошок диоксида кремния можно применять в керамической промышленности и парфюмерии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РИСОВОЙ ШЕЛУХИ И ПОЛУЧЕНИЕ ПОРОШКА НАНОКРИСТАЛЛИЧЕСКОГО β-КРИСТОБАЛИТА | 2010 |

|

RU2440294C2 |

| Способ комплексной переработки кремнеземсодержащей растительной биомассы | 2018 |

|

RU2674959C1 |

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РИСОВОЙ ШЕЛУХИ | 1999 |

|

RU2171780C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ЖИДКОГО СТЕКЛА | 1998 |

|

RU2160707C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО АМОРФНОГО ИЛИ НАНОКРИСТАЛЛИЧЕСКОГО ДИОКСИДА КРЕМНИЯ | 2001 |

|

RU2191159C1 |

| Способ получения диоксида кремния | 2019 |

|

RU2725255C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РИСОВОЙ ШЕЛУХИ И СОЛОМЫ | 2013 |

|

RU2533459C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСТРУКТУРИРОВАННЫХ УГЛЕРОД-МИНЕРАЛЬНЫХ КОМПОЗИТОВ ИЗ ВЫСОКОЗОЛЬНОЙ БИОМАССЫ | 2006 |

|

RU2310602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ | 2015 |

|

RU2593861C1 |

| Способ получения аморфного диоксида кремния и аморфизованный продукт, полученный согласно способу | 2017 |

|

RU2637011C1 |

Изобретение относится к области переработки отходов сельскохозяйственного производства, в частности к переработке рисовой шелухи. Просеянную и промытую шелуху обрабатывают 10-30% раствором едкого натра при 90-130°С в течение 30-120 минут, получают целлюлозу, содержащую 2-8% диоксида кремния. Полученный щелочной раствор органических веществ обрабатывают раствором соляной кислоты, выделяя лигнин, содержащий 6-15% диоксида кремния. Оставшийся после отделения лигнина раствор обрабатывают аммиачной водой, осаждая аморфный диоксид кремния, содержащий после просушки 5-22%, а после прокалки 0,04-0,6% углерода. Суммарные отходы составляют 6-30 мас.% от массы исходной шелухи. Обеспечивается более полное использование рисовой шелухи с получением целлюлозы, лигнина и аморфного диоксида кремния и снижение температуры получения аморфного диоксида кремния. 7 з.п. ф-лы, 2 табл.

1. Способ переработки рисовой шелухи, заключающийся в рассеве, промывке водой, обработке растворами едкого натра и соляной кислоты, отличающийся тем, что после промывки шелухи водой ее обрабатывают 10-30%-ным раствором едкого натра при 90-130°С в течение 30-120 мин, получая целлюлозу и щелочной раствор органических веществ, щелочной раствор органических веществ обрабатывают соляной кислотой, выделяя лигнин, а оставшийся раствор обрабатывают аммиачной водой, осаждая диоксид кремния, полученные продукты промывают водой, сушат.

2. Способ переработки рисовой шелухи по п.1, отличающийся тем, что полученная целлюлоза содержит 2-8 мас.% диоксида кремния.

3. Способ переработки рисовой шелухи по п.1, отличающийся тем, что щелочной раствор органических веществ обрабатывают соляной кислотой при pH среды 1,5-3,0, получая лигнин во взвешенном состоянии.

4. Способ переработки рисовой шелухи по п.1, отличающийся тем, что полученный лигнин содержит 6-15 мас.% диоксида кремния.

5. Способ переработки рисовой шелухи по п.1, отличающийся тем, что обработку раствора, оставшегося после отделения лигнина, ведут при комнатной температуре 1,2-2,2%-ным водным аммиачным раствором при pH среды 9,5-11,8, получая в осадке диоксид кремния.

6. Способ переработки рисовой шелухи по п.1, отличающийся тем, что осадок диоксида кремния сушат при 90-130°С, получая порошок аморфного диоксида кремния с содержанием углерода 5-22 мас.%.

7. Способ переработки рисовой шелухи по п.6, отличающийся тем, что порошок аморфного диоксида кремния прокаливают при 700-750°С, получая порошок кристаллического диоксида кремния с содержанием углерода 0,04-0,6 мас.%.

8. Способ переработки рисовой шелухи по п.1, отличающийся тем, что количество отходов составляет 6-30 мас.%.

| СПОСОБ ПЕРЕРАБОТКИ РИСОВОЙ ШЕЛУХИ | 2007 |

|

RU2359907C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТЫХ АМОРФНЫХ ДИОКСИДА КРЕМНИЯ И УГЛЕРОДА ИЗ РИСОВОЙ ШЕЛУХИ | 1999 |

|

RU2144498C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА КРЕМНИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ ПРОМЫШЛЕННЫХ ОТХОДОВ | 1992 |

|

RU2031838C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Матричный накопитель | 1987 |

|

SU1449996A1 |

Авторы

Даты

2011-12-20—Публикация

2010-05-31—Подача