Изобретение относится к областям переработки отходов сельскохозяйственного производства и производства порошка диоксида кремния.

Известно несколько способов переработки рисовой шелухи с целью получения аморфного и/или нанокристаллического диоксида кремния, позволяющие получать конечный продукт различной степени чистоты.

По а.с. №4751757/26 от 19.10.1989 г., 5 С01В 33/12, А.В.Васильев и др. «Способ получения карбонизированного диоксида кремния из рисовой шелухи», получают порошок диоксида кремния с включениями карбида кремния.

По патенту ФРГ №2416291, кл. С04В, шелуху, начиная с температуры 100°С, нагревают со скоростью 25 К/мин; в интервале температур 200-450°С нагрев производят в отсутствие воздуха, а в интервале 450-700°С - в присутствии воздуха или водяного пара. Получают таким способом аморфный диоксид кремния.

По патенту Великобритании №150 8825, МКИ С01В 33/12 рекомендуется нагрев в диапазоне 200-250°С со скоростью 10-40 К/мин; окислительный обжиг ведут при температуре не выше 900°С. Получают таким способом аморфный диоксид кремния.

По патенту Китая №86-104705, кл. С01В 33/113 температура окислительного обжига не должна превышать 600°С, что обеспечивает получение аморфного диоксида кремния.

По указанным патентам, в которых нет предварительной обработки шелухи кислотой, диоксид кремния получают невысокой степени чистоты 95-98%, а в результате обжигов при 200-900°С выбрасывается в атмосферу 81% массы шелухи в виде дымов. Других продуктов, кроме порошка аморфного SiO2, не получают.

По патенту Индии №148538 от 28.03.1981 г. рисовую шелуху обрабатывают (0,3-6)-нормальным раствором неорганических кислот при 100°С в течение 0,2-12 часов, фильтруют, сушат и сжигают на воздухе при 750°С. В результате получают аморфный диоксид кремния с чистотой не выше 99%. При кислотной обработке удаляется часть целлюлозы и гемицеллюлозы. Суммарная масса отходов составляет 82%.

По патенту России №2061656 шелуху рассеивают, промывают в холодной воде, выщелачивают в (0,01-0,1)-нормальном растворе серной кислоты, промывают горячей водой, затем холодной водой, сушат при 105-120°С, предварительно обжигают при 200-500°С, размалывают, далее проводят окислительный обжиг при 700-780°C с подачей воздуха или кислорода, охлаждают, рассеивают. При окислительном обжиге скорость подъема температуры не должна превышать 25 К/мин, а продолжительность обжига составляет 0,5-2 часа. При кислотной обработке удаляется часть целлюлозы и гемицеллюлозы.

По данному патенту получают аморфный диоксид кремния высокой чистоты (до 99,9%). Других продуктов не получают, а отходы составляют 82% от массы исходной шелухи.

По патентам России №2191158 от 22.05.2001 г. и №2191159 от 25.05.2001 г. обработку шелухи ведут горячей водой, кислотой и деионизированной водой; получают высокочистый аморфный и/или нанокристаллический диоксид кремния. Другой продукции не получают и отходы составляют 82% от исходной шелухи.

По трем последним патентам кроме отходов в виде дыма в количестве 24-30% от массы исходной шелухи, имеются жидкие отходы в количестве 52% (в пересчете на сухой остаток) от массы исходной шелухи. Во всех вышеуказанных способах велика масса отходов; на предварительной стадии обработки не удаляют лигнин, а только целлюлозу и гемицеллюлозу; получают один вид продукции, а полученный диоксид кремния находится в аморфной фазе.

Наиболее близким по техническому решению является патент России №2144498 от 01.02.1999 г., по которому рисовую шелуху подвергают кислотному травлению, промывке водой, сушке, предварительному сжиганию в закрытом реакторе с отсосом дыма и улавливанием аморфного углерода, размолу и окислительному сжиганию последовательно в токе воздуха и кислорода. По указанному патенту кроме аморфного диоксида кремния получают 8,4-10,5% сажи от исходной шелухи; жидкие отходы (растворы целлюлозы и гемицеллюлозы) составляют 52% (сухого остатка) от массы исходной шелухи; суммарные отходы составляют 72-74% от массы исходной шелухи.

Целью предлагаемого изобретения является получение нанокристаллического диоксида кремния в фазе β-кристобалита с чистотой 99,8-99,9% и белизной 88-96%, метана (СН4) и углекислого газа (СО2), сажи и снижение количества отходов.

Поставленная цель достигается тем, что из рисовой шелухи предварительно удаляют часть целлюлозы, гемицеллюлозы и лигнина путем обработки штаммами анаэробных микроорганизмов (метановое брожение), получая метан и углекислый газ; затем твердый остаток промывают деионизированной водой с воздействием ультразвуковых колебаний, сушат при 90-100°С и предварительно обжигают в окислительной атмосфере воздуха или в смеси воздуха и озона при 280-320°С, поднимая температуру в интервале 100-320°С со скоростью 1-2°/мин; далее поднимают температуру со скоростью 10-20 °/мин до 700-900°С и окончательно обжигают в окислительной атмосфере воздуха или в смеси воздуха и озона, удаляя углерод и получая белый порошок нанокристаллического диоксида кремния в фазе β-кристобалита; на стадии предварительного обжига осаждают сажу на охлаждаемую поверхность, а образующийся горючий газ при метановом брожении собирают в емкости.

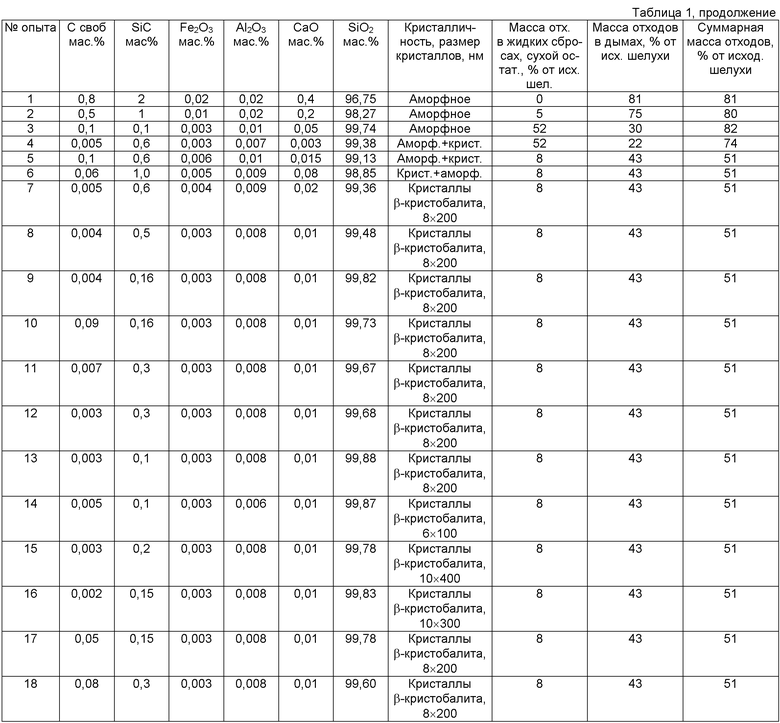

Пример 1. Обжиг рисовой шелухи осуществляют без применения предварительной очистки; нагрев со 100 до 700°С ведут со скоростью 40°/мин. Получают аморфный диоксид кремния чистоты 98,75%, а отходы в виде дыма составляют 81% от массы исходной шелухи.

Пример 2. Перед термической обработкой проводят промывку горячей водой; нагрев в интервале температур 200-300°С ведут со скоростью 30°/мин; обжиг ведут при температуре 800°С, подъем температуры осуществляют со скоростью 30°/мин. Получают аморфный диоксид кремния чистоты 99,27%, а отходы в виде жидких стоков и дыма составляют 80%.

Пример 3. Перед обжигом шелуху обрабатывают кислотой, промывают водой, предварительный обжиг ведут при 300°С, скорость подъема температуры от 100 до 300°С осуществляют со скоростью 10°/мин, высокотемпературный обжиг ведут при температуре 900°С, скорость нагрева 20°/мин. Получают аморфный диоксид кремния с чистотой 99,84%. Суммарные отходы составляют 82% от массы исходной шелухи.

Пример 4. Шелуху рассеивают, промывают горячей водой, обрабатывают кислотой, промывают горячей водой, деионизированной водой, сушат, нагревают до 300°С со скоростью 5°/мин обжигают при 300°С, нагревают до 800°С со скоростью 10°/мин, обжигают в токе воздуха или кислорода.

Получают диоксид кремния аморфный в виде порошка с включениями кристаллов диоксида кремния, а также порошок сажи. Чистота полученного порошка SiO2 99,98%; суммарные отходы составляют 74% от массы исходной шелухи.

Пример 5. Шелуху просеивают, обрабатывают горячей водой, затем ведут метановое брожение анаэробными микробами в закрытом реакторе с патрубком для отвода газа и промывают деионизированной водой; образующийся газ разделяют на метан и углекислый газ собирают в газгольдеры, твердый остаток шелухи промывают деионизированной водой, обжигают при 300°С, при этом подъем температуры от 100 до 300°С ведут со скоростью 5°/мин, далее поднимают температуру до 800°С со скоростью 10°/мин и обжигают в токе воздуха.

Получают горючий газ и порошок диоксида кремния аморфный с примесями кристаллов диоксида кремния; суммарные отходы составляют 51% от массы исходной шелухи.

Пример 6. Обработку шелухи ведут как в примере 5, но скорость подъема температуры от 100 до 300°С составляет 3°/мин. Получают горючий газ и кристаллический с примесями аморфной фазы порошок SiO2 чистоты 99,85%; суммарные отходы составляют 51%.

Пример 7. Обработку шелухи ведут как в примере 5, но скорость подъема температуры от 100 до 300°С составляет 2°/мин. Получают горючий газ и кристаллический порошок диоксида кремния в фазе β-кристобалита чистоты 99,96%; размер кристаллов в поперечнике 8 нм, длина 200 нм; суммарные отходы составляют 51%.

Пример 8. Обработку шелухи ведут как в примере 5, но скорость подъема температуры от 100 до 300°С составляет 1°/мин. Получают горючий газ и кристаллический порошок диоксида кремния в фазе β-кристобалита чистоты 99,98%; размер кристаллов в поперечнике 8 нм, длина 200 нм; суммарные отходы составляют 51%.

Пример 9. Обработку шелухи ведут как в примере 5, но скорость подъема температуры от 100 до 300°С составляет 0,5°/мин. Получают горючий газ и кристаллический порошок диоксида кремния в фазе β-кристобалита чистоты 99,98%; размер кристаллов в поперечнике 8 нм, длина 200 нм; суммарные отходы составляют 51%.

Пример 10. Пример нижнего заграничного значения температуры предварительного обжига. Обработку шелухи ведут как в примере 5, но температура предварительного обжига составляет 270°С, скорость подъема температуры от 100 до 270°С составляет 1°/мин; высокотемпературный обжиг ведут при 800°С, скорость подъема температуры от 270 до 800°С составляет 10°/мин. Получают горючий газ и кристаллический порошок диоксида кремния в фазе β-кристобалита чистоты 99,89%; размер кристаллов в поперечнике 8 нм, длина 200 нм; суммарные отходы составляют 51%, белизна снижается до 83% из-за повышенного содержания углерода в порошке - 0,09% С.

Пример 11. Пример нижнего граничного значения предварительного обжига. Обработку шелухи ведут как в примере 5, но предварительный обжиг осуществляют при 280°С, скорость подъема температуры от 100 до 280°С составляет 1°/мин; высокотемпературный обжиг ведут при 800°С, скорость подъема температуры от 280 до 800°С составляет 10°/мин. Получают горючий газ и кристаллический порошок диоксида кремния в фазе β-кристобалита чистоты 99,97%, размер кристаллов в поперечнике 8 нм, длина 200 нм; суммарные отходы равны 51%, белизна 85%, содержание углерода в порошке 0,007%.

Пример 12. Пример верхнего граничного значения предварительного обжига. Обработку шелухи ведут как в примере 5, но предварительный обжиг осуществляют при 320°С, скорость подъема температуры от 100 до 320°С составляет 1°/мин; высокотемпературный обжиг ведут при 800°С, скорость подъема температуры от 320 до 800°С составляет 10°/мин. Получают горючий газ и кристаллический порошок диоксида кремния в фазе β-кристобалита чистоты 99,98%, размер кристаллов в поперечнике 8 нм, длина 200 нм; суммарные отходы равны 51%, белизна 93%, содержание углерода в порошке - 0,003%.

Пример 13. Пример верхнего заграничного значения предварительного обжига. Обработку шелухи ведут как в примере 5, но температура предварительного обжига составляет 330°С, скорость подъема температуры от 100 до 330°С составляет 1°/мин; высокотемпературный обжиг ведут при 800°С, скорость подъема температуры от 330 до 800°С составляет 10°/мин. Получают горючий газ и кристаллический порошок диоксида кремния в фазе β-кристобалита чистоты 99,98%; размер кристаллов в поперечнике 8 нм, длина 200 нм; суммарные отходы составляют 51%, белизна составляет 93%, содержание углерода в порошке 0,003%. Показатели качества не улучшаются по сравнению с 12 опытом.

Пример 14. Обработку шелухи ведут как в примере 8, но высокотемпературный обжиг ведут при 700°С. Получают горючий газ и кристаллический порошок диоксида кремния в фазе β-кристобалита чистоты 99,98%; размер кристаллов в поперечнике 6 нм, длина 100 нм; суммарные отходы составляют 51%.

Пример 15. Обработку шелухи ведут как в примере 8, но высокотемпературный обжиг ведут при 900°С. Получают горючий газ и кристаллический порошок диоксида кремния в фазе β-кристобалита чистоты 99,98% размер кристаллов в поперечнике 10 нм, длина 400 нм; суммарные отходы составляют 51%.

Пример 16. Пример нижней заграничной скорости подъема температуры до 800°С. Обработку шелухи ведут как в примере 8, но скорость подъема температуры до 800°С составляет 5°/мин. Снижается содержание углерода в порошке диоксида кремния до 0,004%С и повышается его белизна до 94%. Наблюдается незначительное повышение качества порошка при неизменных количествах отходов.

Пример 17. Пример верхнего граничного значения скорости подъема температуры от 300 до 800°С. Обработку шелухи ведут как в примере 8, но скорость подъема температуры до 800°С составляет 20°/мин. Повышается содержание углерода в порошке диоксида кремния до 0,05% и снижаются его чистота до 99,93% и белизна до 87%.

Пример 18. Пример верхнего заграничного значения скорости подъема температуры от 300 до 800°С. Обработку шелухи ведут как в примере 8, но скорость подъема температуры до 800°С составляет 25°/мин. Повышается содержание углерода в порошке диоксида кремния и снижается его чистота до 99,90% и белизна до 85%. Качество порошка заметно ухудшается.

Из представленных примеров следует, что оптимальными режимами переработки шелухи (без воздействия ультразвуковых колебаний) в кристаллический порошок диоксида кремния в фазе β-кристобалита чистоты 99,98% с белизной 86-91%, с получением горючего газа при минимальных отходах являются опыты №№7, 8, 9, 15, 17.

Из опытов №№5, 6, 7, 8, 9 видно, что повышение скорости подъема температуры в интервале 100-300°С выше 2°/мин приводит к увеличению количества аморфной фазы и углерода (в составе SiC) в порошке SiO2, а снижение скорости ниже 1°/мин не улучшает показатели качества - только замедлятся технологический процесс.

Из опытов 15, 17, 18 видно, что повышение скорости подъема температуры в интервале 300-900°С выше 20°/мин приводит к повышению содержания углерода в порошке SiO2, и к снижению белизны; уменьшение скорости менее 10°/мин (пример 16) практически не улучшает показатели качества порошка SiO2, но замедляется технологический процесс.

В интервале температур 250-280°С начинают формироваться кристаллы β-кристобалита, поэтому требуется невысокая скорость подъема температуры для осуществления равновесного процесса формирования кристаллов, а повышенная скорость подъема температуры в указанном интервале (более 2°/мин) не позволяет формироваться кристаллам. Параллельно с этим при повышенной скорости подъема температуры идет образованию карбида кремния (так как высвобождающийся углерод при разложении органических соединений не успевает диффундировать из зоны реакции и вступает во взаимодействие с кремниевыми соединениями). Повышенное содержание SiC черного цвета в порошке SiO2 ведет к снижению белизны порошка. Карбид SiC имея высокую жаростойкость, не выгорает при 700-900°С.

В примерах 5-18 показано, что при применении метанового брожения удаляется значительная часть органики (до 25%), что облегчает впоследствии процесс обжига, снижает количество дыма и углерода (свободного и связанного в SiC) в порошке диоксида кремния. Кроме очистки шелухи от органики метановое брожение дает горючий газ - усвоенные и переработанные микробами 25% массы шелухи превращаются в метан и углекислый газ.

Обработка промываемой шелухи ультразвуковыми колебаниями, таблица 2.

Опыт 1. Подготовку шелухи к метановому брожению и метановое брожение выполняют, как в примере 7 таблицы 1. Далее в ванну с водной пульпой шелухи вводят ультразвуковые колебания (УЗК) любым из известных генераторов УЗК с параметрами УЗК в неограниченном диапазоне частот и амплитуд; обработку УЗК ведут в течение 5 минут. Далее следуют операции обработки шелухи как в примере 7 таблицы 1. В результате не видно никаких практических изменений качества конечного продукта.

Опыт 2. Подготовку шелухи ведут как в примере 7 таблицы 1, а продолжительность воздействия УЗК повышают до 10 минут; далее следуют операции обработки шелухи как в примере 7 таблицы 1.

В результате снижается количество углерода свободного до 0,003%, количество карбида кремния снижается до 0,1%, повышается белизна до 92%.

Опыт 3. Подготовку шелухи ведут как в примере 7 таблицы 1, а продолжительность действия УЗК повышают до 20 минут; далее следуют операции обработки шелухи как в примере 7 таблицы 1. В результате снижается количество свободного углерода до 0,001%, карбида кремния до 0,07%, повышается белизна до 94%; заметно повышается количество твердой фазы в жидких отходах.

Опыт 4. Подготовку шелухи ведут как в примере 7 таблицы 1, а продолжительность действия УЗК повышают до 30 минут; далее следуют операции обработки шелухи как в примере 7 таблицы 1.

В результате количество углерода свободного в порошке диоксида кремния сохраняется на уровне 0,001%, количество карбида кремния снижается до 0,05%, белизна остается на уровне 94%; количество твердой фазы в жидких отходах остается на уровне 10%.

Опыт 5. Подготовку шелухи ведут как в примере 7 таблицы 1, а продолжительность промывки в воде сокращают до 20 минут и продолжительность воздействия УЗК составляет также 20 минут; далее следуют операции обработки шелухи как в примере 7 таблицы 1. В результате количество углерода свободного и карбида кремния остаются на прежнем уровне, белизна также остается на уровне 94%; количество твердой фазы в жидких отходах остается на уровне 10%.

Опыт 6. Подготовку шелухи ведут как в примере 7 таблицы 1, а продолжительность промывки в воде сокращают до 10 минут и продолжительность воздействия УЗК составляет также 10 минут; далее следуют операции обработки шелухи как в примере 7 таблицы 1. В результате количество углерода свободного повышается до 0,002%, а карбида кремния - до 0,07%, белизна уменьшается до 93%; количество твердой фазы в жидких отходах снижается до 9%.

Опыт 7. Подготовку шелухи ведут как в примере 7 таблицы 1, но расход деионизированной воды сокращают до 10 л/кг шелухи, а продолжительность промывки в воде составляет 10 минут; продолжительность воздействия УЗК составляет также 10 минут; далее следуют операции обработки шелухи как в примере 7 таблицы 1. В результате количество углерода свободного повышается до 0,006%, а карбида кремния - до 0,08%, белизна уменьшается до 85%; количество твердой фазы в жидких отходах снижается до 7%.

Опыт 8. Подготовку шелухи ведут как в примере 7 таблицы 1, но расход деионизированной воды сокращают до 20 л/кг шелухи, продолжительность промывки в воде составляет 30 минут; продолжительность воздействия УЗК составляет 20 минут; далее следуют операции обработки шелухи как в примере 7 таблицы 1. В результате количество углерода составляет 0,003%, количество SiC - 0,1%, а белизна 92%; количество твердой фазы в жидких отходах - 9%.

Опыт 9. Подготовку шелухи ведут как в примере 7 таблицы 1, но расход деионизированной воды сокращают до 30 л/кг шелухи, продолжительность промывки в воде составляет 30 минут; продолжительность воздействия УЗК составляет 30 минут; далее следуют операции обработки шелухи как в примере 7 таблицы 1. В результате количество углерода составляет 0,001%, количество SiC - 0,05%, а белизна повышается до 94%; количество твердой фазы в жидких отходах составляет 10%.

Опыт 10. Подготовку шелухи ведут как в примере 7 таблицы 1, но расход деионизированной воды сокращают до 40 л/кг шелухи, продолжительность промывки в воде составляет 30 минут; продолжительность воздействия УЗК составляет 30 минут; далее следуют операции обработки шелухи как в примере 7 таблицы 1. В результате количество углерода свободного, SiC и белизна остаются на прежнем уровне; количество твердой фазы в жидких отходах - 10%.

Из опытов по воздействию ультразвука на процесс промывки шелухи следует, что ультразвук способствует более глубокой очистке шелухи и ускорению процесса удаления органических соединений при промывке водой, а также способствует сокращению расхода деионизированной воды и сокращению продолжительности промывки.

Примеры №№8, 9 являются оптимальными по продолжительности воздействия ультразвука и расхода воды; примеры №1, 2 являются минимальными заграничными по воздействию ультразвука; пример №4 является заграничным по максимальной продолжительности воздействия ультразвука и расходу воды; пример №6 является заграничным по увеличению продолжительности воздействия ультразвука: пример №7 заграничным минимальным по величине расхода воды; пример №10 - заграничный по максимальному расходу воды.

Обработка шелухи с введение озона в состав атмосферы печи, таблица 3.

Пример 1 является повторением опыта 9 из таблицы 2.

Пример 2. Подготовку шелухи к метановому брожению, метановое брожение и промывку деионизированной водой с воздействием ультразвуковых колебаний ведут как в примере 9 таблицы 2. Далее в процессах предварительного и высокотемпературного обжигов в печи добавляют озон в количестве 2 об.%. Получают порошок β-кристобалита с содержанием углерода свободного 0,001 мас.%, а содержание SiC снижается до 0,045 мас.%; белизна порошка 94%. Количество улавливаемой сажи снижается до 6%; масса отходов снижается до 50%.

Пример 3. Подготовку шелухи к метановому брожению, метановое брожение и промывку деионизированной водой с воздействием ультразвуковых колебаний ведут как в примере 9 таблицы 2. Далее в процессах предварительного и высокотемпературного обжигов в печи добавляют озон в количестве 4 об.%. Получают порошок β-кристобалита с содержанием углерода свободного 0,0008 мас.%, а с одержание SiC снижается до 0,04 мас.%; белизна порошка повышается до 95%. Количество улавливаемой сажи снижается до 5%; суммарная масса отходов снижается до 49%.

Пример 4. Подготовку шелухи к метановому брожению, метановое брожение и промывку деионизированной водой с воздействием ультразвуковых колебаний ведут как в примере 9 таблицы 2. Далее в процессах предварительного и высокотемпературного обжигов в печи добавляют озон в количестве 6 об.%. Получают порошок β-кристобалита с содержанием углерода свободного 0,0005 мас.%, а содержание SiC снижается до 0,03 мас.%; белизна порошка повышается до 96%. Количество сажи снижается до 4%; масса отходов снижается до 48%.

Пример 5. Подготовку шелухи к метановому брожению, метановое брожение и промывку деионизированной водой с воздействием ультразвуковых колебаний ведут как в примере 9 табл.2. Далее в процессах предварительного и высокотемпературного обжигов добавляют озон в количестве 8 об.%. Получают порошок β-кристобалита с такими же свойствами, как в примере 4 - содержание углерода свободного 0,0005 мас.%, содержание SiC 0,03 мас.%; белизна порошка 96%. Количество улавливаемой сажи остается на уровне 4%, а суммарная масса отходов - 49%.

Из опытов по выяснению влияния озона на качество порошка β-кристобалита следует, что озон как окислитель улучшает горение углерода, ведет к более полному его выгоранию и оптимальным количеством озона является 4-6 об.% в составе воздуха, подаваемого в печи (см. опыты 3, 4). Опыт 2 является запредельным по минимуму озона, когда его влияние практически не ощущается. А опыт 5 является запредельным по максимуму озона, когда дальнейшее повышение его содержания не оказывает заметного влияния на качество конечного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РИСОВОЙ ШЕЛУХИ | 2010 |

|

RU2436730C1 |

| НАПОЛНИТЕЛЬ РЕЗИНЫ | 2011 |

|

RU2530130C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТЫХ АМОРФНЫХ ДИОКСИДА КРЕМНИЯ И УГЛЕРОДА ИЗ РИСОВОЙ ШЕЛУХИ | 1999 |

|

RU2144498C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО АМОРФНОГО ИЛИ НАНОКРИСТАЛЛИЧЕСКОГО ДИОКСИДА КРЕМНИЯ | 2001 |

|

RU2191159C1 |

| СПОСОБ ПОДГОТОВКИ РИСОВОЙ ШЕЛУХИ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ДИОКСИДА КРЕМНИЯ | 1999 |

|

RU2161124C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНИТЕЛЯ РЕЗИНЫ | 2012 |

|

RU2531180C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ЖИДКОГО СТЕКЛА | 1998 |

|

RU2160707C2 |

| СПОСОБ ПОДГОТОВКИ РИСОВОЙ ШЕЛУХИ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ДИОКСИДА КРЕМНИЯ | 2001 |

|

RU2191158C1 |

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РИСОВОЙ ШЕЛУХИ | 1999 |

|

RU2171780C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ ИЗ РИСОВОЙ ШЕЛУХИ | 2011 |

|

RU2480408C1 |

Изобретение относится к областям переработки отходов сельскохозяйственного производства и производства порошкового диоксида кремния в фазе β-кристобалита. Способ переработки рисовой шелухи и получения β-кристобалита включает: рассев, обработку горячей водой, обработку анаэробными бактериями, промывку деионизированной водой, сушку при 90-100°С, обжиг в окислительной атмосфере при 280-320°C с подъемом температуры от 100 до 280-320°С со скоростью не более 2°/мин, высокотемпературный обжиг при 700-900°С в окислительной атмосфере. Изобретение позволяет сократить суммарные отходы процесса переработки до 48% от массы исходной шелухи, сократить продолжительность промывки деионизированной водой, сократить расход деионизированной воды, получить метан, углекислый газ и порошок нано-кристаллического диоксида кремния в фазе β-кристобалита с чистотой 99,94-99,95% и белизной 95-96%. 4 з.п. ф-лы, 3 табл.

1. Способ переработки рисовой шелухи с получением метана, углекислого газа, сажи и диоксида кремния в фазе β-кристобалита, заключающийся в том, что рисовую шелуху рассеивают, обрабатывают горячей водой, удаляют часть целлюлозы, гемицеллюлозы и лигнина, промывают деионизированной водой, сушат при 90-100°С, предварительно обжигают при 280-320°С в окислительной атмосфере и окончательно обжигают при 700-900°С в окислительной атмосфере, отличающийся тем, что температуру от 100 до 280-320°С поднимают со скоростью не более 2°С/мин.

2. Способ по п.1, отличающийся тем, что удаление части целлюлозы, гемицеллюлозы и лигнина из шелухи ведут анаэробными бактериями метановым брожением с отбором метана и углекислого газа.

3. Способ по п.1, отличающийся тем, что подъем температуры в интервале 280-900°С ведут со скоростью не более 20°С/мин.

4. Способ по п.1, отличающийся тем, что в процессе промывки деионизированной водой на промываемую массу воздействуют ультразвуковыми колебаниями.

5. Способ по п.1, отличающийся тем, что в воздушную атмосферу печей предварительного и высокотемпературного обжигов вводят озон.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТЫХ АМОРФНЫХ ДИОКСИДА КРЕМНИЯ И УГЛЕРОДА ИЗ РИСОВОЙ ШЕЛУХИ | 1999 |

|

RU2144498C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО АМОРФНОГО ИЛИ НАНОКРИСТАЛЛИЧЕСКОГО ДИОКСИДА КРЕМНИЯ | 2001 |

|

RU2191159C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ ИЗ РИСОВОЙ ШЕЛУХИ | 1994 |

|

RU2061656C1 |

| CN 101028926 A, 05.09.2007 | |||

| СПОСОБ ВЫРАБОТКИ КОМПОТА ИЗ ВИНОГРАДА | 2009 |

|

RU2416291C1 |

Авторы

Даты

2012-01-20—Публикация

2010-03-25—Подача