Изобретение относится к области труб из пластических масс.

Известен способ изготовления бипластмассовых труб из термопласта и стеклопластика путем намотки стеклопластика на рукав из термопласта с последующим его нагревом, расширением изнутри и полимеризацией (SU, авт. св. 193046, кл. В 29 С 53/56, 1967).

Недостаток этого способа состоит в малой надежности.

Этот недостаток объясняется неравномерными натяжением и силовым замыканием слоев армирующих волокон из-за "проседания" (уменьшения диаметра) рукава с намотанными слоями под силовым действием очередного наматываемого слоя и фиксацией этой неравномерности в готовой трубе, что ведет к снижению точности, а при нагружении - к неравномерному включению в работу текстурных слоев трубы, и тем самым значительно (до 30-40%) уменьшает ее механическую прочность, надежность и геометрическую точность.

Известен другой способ изготовления труб, включающий нанесение на пластмассовую заготовку праймерного и композиционно-волокнистого материала и последующую термообработку (RU, патент 2150629, кл. F 16 L 9/12, B 29 D 23/00, 1998).

Этот способ по своим признакам и достигаемому результату наиболее близок к заявляемому и принят за прототип.

При осуществлении способа пластмассовую трубчатую заготовку предварительно устанавливают беззазорно на технологической оправке, после чего выполняют остальные операции.

Равномерность натяжения и силовое замыкание слоев композиционно-волокнистого материала при намотке значительно повышены благодаря жесткой установке пластмассовой заготовки на оправке. Однако в процессе термообработки пластмассовая заготовка размягчается и свободно "течет" в осевом направлении, что ведет к нарушению первоначально равновесного состояния намотанных слоев композиционно-волокнистого материала с их "проседанием" и фиксацией этой неравновесности при отвердении в готовой трубе и делает достигнутый в конечном итоге положительный эффект недостаточным.

Задачей изобретения является повышение надежности способа.

Для решения этой задачи усовершенствуется способ изготовления трубы, включающий нанесение на пластмассовую заготовку праймерного и композиционно-волокнистого материала и последующую термообработку.

Это усовершенствование состоит в том, что термообработку ведут при механически заневоленной в замкнутом объеме пластмассовой заготовке.

Проведение термообработки при механически заневоленной в замкнутом объеме пластмассовой заготовке исключает в процессе термообработки при размягчении пластмассовой заготовки "проседание" слоев композиционно-волокнистого материала и нарушение их первоначальных равномерности натяжения и силового замыкания, благодаря чему повышается качество изготавливаемых труб и, следовательно, надежность способа.

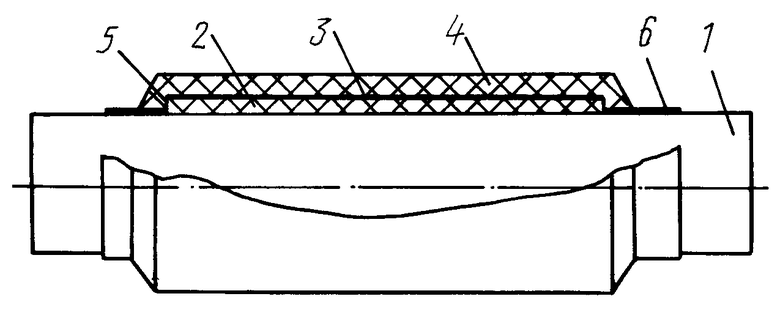

Ниже, со ссылкой на прилагаемый чертеж, дается описание предлагаемого способа.

При осуществлении предлагаемого способа беззазорно устанавливают на технологической оправке 1 пластмассовую трубчатую (полиэтиленовую) заготовку 2, наносят на нее слой сэвилена 3 (показано толстой линией) и наматывают композиционно-волокнистый материал 4, после чего выполняют термообработку и после отверждения снимают готовую трубу с оправки 1.

Способ характеризуется тем, что термообработку ведут при механически заневоленной в замкнутом объеме пластмассовой заготовке 2.

Замкнутый объем может быть образован одним из известных способов, например намоткой композиционно-волокнистого материала 4 с переходом его на торцы 5 пластмассовой заготовки 2 и оправку 1. Для облегчения снятия готовой трубы с оправки 1 на нее у торцев 5 заготовки 2 перед намоткой композиционно-волокнистого материала 4 могут быть подмотаны тонкие слои 6, например, из фторопластовой ленты, что исключит замоноличивание композиционно-волокнистого материала 4 с оправкой 1 при термообработке.

В процессе термообработки при повышении температуры происходит размягчение заневоленной в замкнутом объеме пластмассовой заготовки 2 и ввиду большего ее расширения при этом по сравнению с композиционно-волокнистым материалом 4 обеспечивается натяжение слоев последнего, значительно превышающее их натяжение при намотке (благодаря чему не только не наблюдается "проседание" слоев композиционно-волокнистого материала, а, более того, улучшаются равномерность натяжения слоев и качество создаваемого ими силового замыкания, которые фиксируются в готовой трубе в процессе охлаждения).

Предлагаемый способ изготовления трубы характеризуется повышенной надежностью, так как при его применении в процессе термообработки улучшаются равномерность натяжения и качество силового замыкания слоев композиционно-волокнистого материала, полученные при намотке последнего.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕНА (ВАРИАНТЫ) | 2001 |

|

RU2197675C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕНА | 2001 |

|

RU2191316C1 |

| ТРУБА | 2001 |

|

RU2211983C2 |

| ТРУБА | 2001 |

|

RU2211394C2 |

| ТРУБА | 2003 |

|

RU2255264C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОЙ ТРУБЫ | 2001 |

|

RU2208735C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2001 |

|

RU2190531C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТРУБ | 2001 |

|

RU2211398C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОЙ ТРУБЫ | 1998 |

|

RU2150629C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ТРУБ | 1996 |

|

RU2100201C1 |

Изобретение относится к строительству и используется при изготовлении труб из пластических масс. На пластмассовую заготовку трубы, беззазорно надетую на оправку, наносят праймерный и композиционно-волокнистый материалы с последующей термообработкой, выполняемой при механически заневоленной в замкнутом объеме пластмассовой заготовке. Повышает надежность и прочность трубы. 1 ил.

Способ изготовления трубы, включающий нанесение на пластмассовую заготовку праймерного и композиционно-волокнистого материала и последующую термообработку, отличающийся тем, что термообработку ведут при механически заневоленной в замкнутом объеме пластмассовой заготовке.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОЙ ТРУБЫ | 1998 |

|

RU2150629C1 |

| УСТРОЙСТВО ДЛЯ ТРЕВОЖНОЙ СИГНАЛИЗАЦИИ | 1998 |

|

RU2130201C1 |

| US 3530901 А, 29.09.1970 | |||

| DE 3132435 А, 24.02.1983 | |||

| Устройство для реагентной обработки скважин на воду | 1987 |

|

SU1597423A1 |

Авторы

Даты

2002-10-20—Публикация

2001-01-12—Подача