Изобретение относится к области труб из пластических масс, выполненных с армированием, точнее к способам изготовления колена.

Известен способ изготовления колена, включающий изготовление отрезков пластмассовой трубы, их сварку и армирование намоткой и полимеризацией композиционно-волокнистого материала (см. "Техпроцесс изготовления колен Ду 75КН-056-98", разработчик ЗАО "Композит-нефть", г. Пермь, 1998 г.).

При осуществлении способа с использованием устройства для намотки криволинейных труб по патенту ДЕ, заявка 2012112, кл. В 29 D 23/12, 1979 г. пластмассовое колено закрепляют за один из концов на планшайбе устройства и при вращении планшайбы ведут армирование колена намоткой композиционно-волокнистого материала, после чего его снимают с намоточного устройства и выполняют полимеризацию.

Недостаток такого способа заключается в малой надежности.

При осуществлении способа из-за биения в процессе намотки консольного конца пластмассового колена происходит неравномерное натяжение волокон композиционно-волокнистого материала, а также "проседание" (уменьшение диаметра) ранее намотанных слоев под силовым воздействием последующих слоев из-за податливости пластмассы, что ведет к еще большей неравномерности натяжения волокон композиционно-волокнистого материала при намотке, фиксации этой неравномерности при полимеризации и неравномерному вступанию волокон в работу при нагружении колена, что приводит к снижению надежности (несущей способности) полученного таким способом колена на 50 и более процентов.

Известен другой способ изготовления колена, включающий изготовление отрезков пластмассовой трубы, их сварку и армирование намоткой и полимеризацией композиционно-волокнистого материала (см. "Техпроцесс изготовления колен Ду 130 КН-138-00", разработчик ЗАО "Композит-нефть", г. Пермь, 2000 г.).

Этот способ по своим признакам и достигаемому результату является наиболее близким к заявленному и принят за прототип.

При осуществлении этого способа закрепляют пластмассовое колено концами в противолежащих планшайбах намоточного станка (по патенту RU 2097191) и при синхронном вращении планшайб ведут армирование пластмассового колена намоткой на него композиционно-волокнистого материала, затем снимают колено со станка и выполняют полимеризацию.

Надежность этого способа, хотя и повышена, но остается недостаточной, так как недостатки, связанные с "проседанием" при намотке слоев композиционно-волокнистого материала, остаются значительными.

Задачей изобретения является повышение надежности способа.

Согласно изобретению эта задача решается усовершенствованием способа изготовления колена, включающего изготовление отрезков пластмассовой трубы, их сварку и армирование намоткой и полимеризацией композиционно-волокнистого материала.

Это усовершенствование заключается в том, что армирование выполняют в два приема - сначала намоткой и полимеризацией части композиционно-волокнистого материала, а затем намоткой и полимеризацией остальной части последнего.

В варианте исполнения способа частью композиционно-волокнистого материала армируют пластмассовую трубу, после чего изготавливают из нее отрезки, сваривают их и армируют намоткой и полимеризацией остальной части композиционно-волокнистого материала.

Выполнение армирования в два приема позволяет регулировать его качество. Намотка и полимеризация части композиционно-волокнистого материала обеспечивает уменьшение числа "просевших" на податливой пластмассовой трубе слоев материала при увеличении равномерности их натяжения и силового замыкания.

Намотка и полимеризация остальной части композиционно-волокнистого материала обеспечивает повышенную равномерность натяжения и силового замыкания ее слоев практически без "проседания".

Способ обеспечивает суммарно повышенные равномерность натяжения и силовое замыкание всего композиционно-волокнистого материала, за счет чего повышается его надежность.

В варианте исполнения армирование частью композиционно-волокнистого материала пластмассовой трубы (заготовки отрезков) позволяет достичь более высокой равномерности натяжения и силового замыкания слоев материала, например, путем установки пластмассовой трубы на технологической оправке.

Последующее изготовление из армированной трубы отрезков, сварка их обеспечивает получение промежуточного колена высокой жесткости и точности.

Армирование намоткой и полимеризацией остальной части композиционно-волокнистого материала обеспечивает получение колена повышенной надежности и с более точными геометрическими параметрами.

Ниже, со ссылкой на прилагаемые чертежи, дается описание предлагаемого способа, где показано:

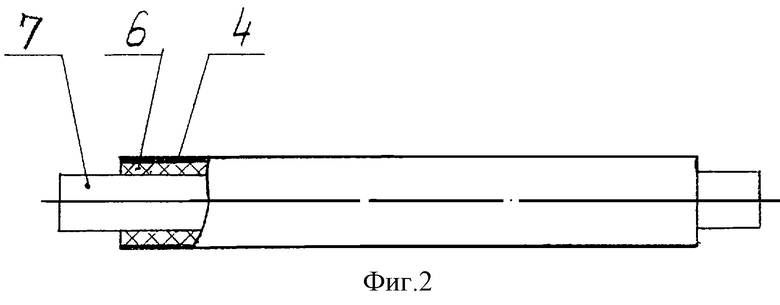

на фиг. 1 - общий вид колена;

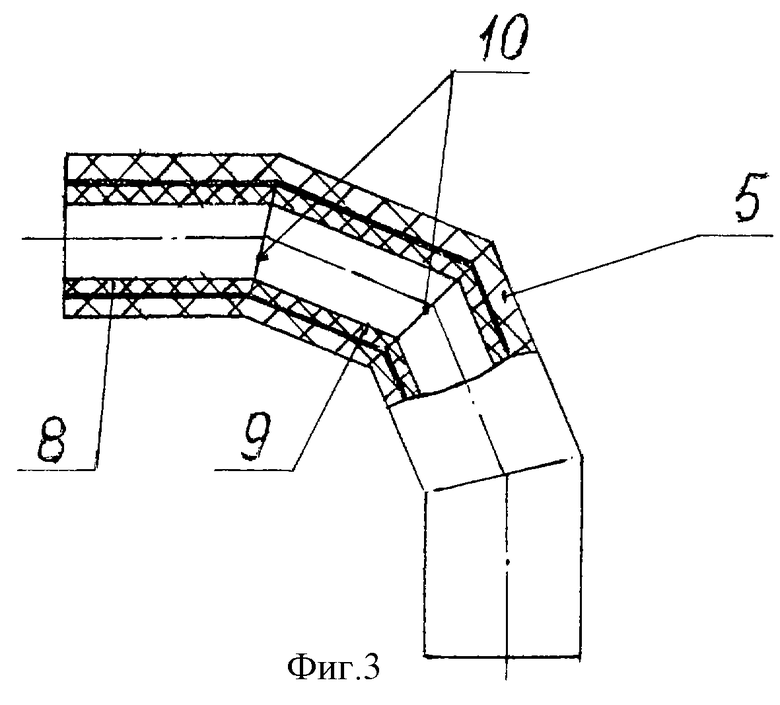

на фиг. 2 - пластмассовая труба - заготовка;

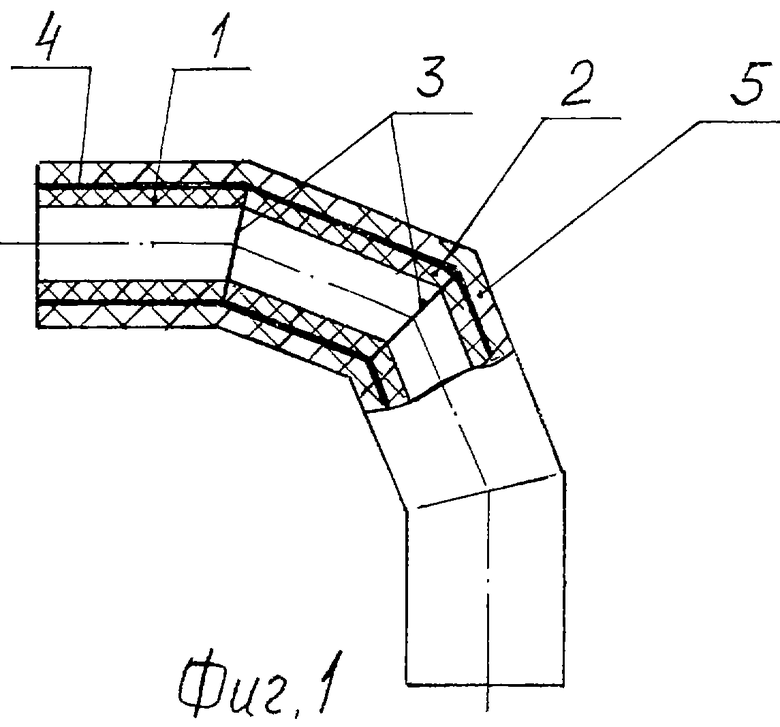

на фиг. 3 - общий вид колена в варианте исполнения способа.

При выполнении способа изготавливают отрезки 1 и 2 пластмассовой (полиэтиленовой, например) трубы, соединяют их друг с другом сварными швами 3 и производят армирование намоткой композиционно-волокнистого материала.

Армирование выполняют в два приема - сначала намоткой и полимеризацией части 4 композиционно-волокнистого материала (что обеспечивает уменьшение количества "просевших" на податливом пластмассовом колене слоев композиционно-волокнистого материала при увеличении равномерности их натяжения и силового замыкания), а затем - намоткой и полимеризацией остальной части 5 композиционно-волокнистого материала (чем обеспечивается повышенная равномерность натяжения и силового замыкания слоев части 5 практически без "проседания").

В варианте исполнения способа производят армирование частью 4 композиционно-волокнистого материала пластмассовой трубы 6, предварительно установленной на оправке 7, чем обеспечивается более высокая равномерность натяжения и силового замыкания слоев композиционно-волокнистого материала. После чего снимают армированную трубу 6 с оправки 7 и изготавливают из нее отрезки 8, 9, сваривают их друг с другом швами 10, что позволяет получить промежуточное колено высокой жесткости и точности, и армируют намоткой и полимеризацией остальной части 5 композиционно-волокнистого материала, чем обеспечивается повышение равномерности натяжения и силового замыкания слоев части 5 материала и повышение точности геометрических параметров колена.

Предлагаемый способ изготовления колена имеет повышенную надежность, так как обеспечивает повышенные одновременность вступания в работу и силовое замыкание текстурных слоев композиционно-волокнистого материала под нагрузкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕНА | 2001 |

|

RU2191316C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2001 |

|

RU2191313C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ | 2001 |

|

RU2190531C1 |

| СПОСОБ РЕМОНТА ПЛАСТМАССОВОГО ТРУБОПРОВОДА | 2001 |

|

RU2193715C1 |

| ТРУБА | 2001 |

|

RU2211394C2 |

| ТРУБА | 2001 |

|

RU2211983C2 |

| ТРУБОПРОВОД | 2001 |

|

RU2191315C1 |

| ТРУБОПРОВОД | 2001 |

|

RU2193716C1 |

| ТРУБА | 2003 |

|

RU2255264C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТРУБ | 2001 |

|

RU2211398C2 |

Изобретение относится к строительству и используется при сооружении армированных пластмассовых трубопроводов. Из пластмассовой трубы изготавливают элементы соединения - колена, сваривают их и армируют соединение в два этапа намоткой с последующей полимеризацией композиционно-волокнистого материала. Даны варианты изготовления колена. Повышает надежность трубопровода. 2 с.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ НАМОТКИ КРИВОЛИНЕЙНЫХ ТРУБ | 1996 |

|

RU2097191C1 |

| ТРУБА | 1995 |

|

RU2095676C1 |

| ОТПАЯННЫЙ ГАЗОВЫЙ CO-ЛАЗЕР С ПОПЕРЕЧНЫМ РАЗРЯДОМ | 1992 |

|

RU2012112C1 |

| Способ изготовления пластмассовой армированной трубы | 1992 |

|

SU1835022A3 |

Авторы

Даты

2003-01-27—Публикация

2001-01-12—Подача