Изобретение относится к области полимерной органической химии, в частности к синтезу дезинфицирующих средств на основе полимерных алкиленгуанидинов, и может быть использовано как эффективное дезинфицирующее средство в медицине и ветеринарии, в системах подготовки особо чистых вод, а также в отраслях народного хозяйства, где требуются бактерицидные препараты.

Известен способ получения дезинфицирующего средства путем поликонденсации при нагревании соли гуанидина с гексаметилендиамином /ГМДА/ с последующим получением соли полигексаметиленгуанидина /ПГМГ/ и дальнейшим добавлением к полученной соли ПГМГ воды до получения концентрации раствора 10-40% с последующим введением стехиометрического количества кислоты или ее соли. В случае необходимости к полученному водному раствору 10-40% концентрации добавляют 1-1,2 моля щелочи, отделяют труднорастворимое основание ПГМГ, затем промывают его 1-3 раза водой в количестве, равном или меньшем количеству ПГМГ, при температуре 20-80oС и после отделения воды вводят стехиометрическое количество кислоты или ее соли /А.С. СССР 2062453, С 07 С 279/02, бюл. 2, 20.01.96/.

К негативным сторонам этого способа можно отнести процесс отделения основания ПГМГ, который включает получение в виде побочного продукта водного раствора соли, процесс утилизации или дальнейшее использование, которые достаточно проблематичны из-за загрязненности его сопутствующими азотсодержащими соединениями.

Известен способ получения полимера гексаметиленгуанидина путем взаимодействия ГМДА и гуанидингидрохлорида /ГГХ/ при нагревании, осуществляемый при молярном соотношении ГГХ с ГМДА 1:/1,2-1,5/ соответственно в течение 10 часов при температуре 150-160oС с последующим охлаждением до получения пенообразной твердой массы с последующим измельчением и отмывкой водой /А.С. СССР 1808832, С 08 G 73/00, С 08 J 5/20, бюл. 14, 15.04.93/.

Превышение в этом случае стехиометрического соотношения компонентов в процессе синтеза полимеров в пользу ГМДА вызвано тем, что при проведении последней стадии синтеза в отсутствие воды и при высоких температурах происходит унос из зоны реакции вместе с выделяющимся аммиаком избытка высокотоксичного ГМДА.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ получения дезинфицирующего средства путем взаимодействия ГМДА и расплава ГГХ при нагревании с предварительным расплавлением ГМДА и ведением процесса при молярном соотношении ГМДА и ГГХ 1: /0,85-0,95/ и равномерном добавлении полученного расплава ГМДА к расплаву ГГХ при температуре 180oС в течение 2,5 часов с последующим повышением температуры до 240oС и выдерживании при этой температуре в течение 5 часов /А.С. СССР 1616898, С 07 С 279/00, A 61 L 2/16, бюл. 48, 30.12.90/.

Присутствующие в известном способе получения высокомолекулярного полигексаметиленгуанидина такие операции, как измельчение дициандиамида /ДЦДА/ и хлористого аммония /ХА/ в смесителе; перемещение смеси в реактор, где под воздействием температуры 180oС происходит сплавление компонентов и образование расплава ГГХ; передавливание образовавшегося расплава в реактор синтеза с использованием инертного газа под избыточным давлением, представляют собой достаточно длительные и энергоемкие операции получения ГГХ.

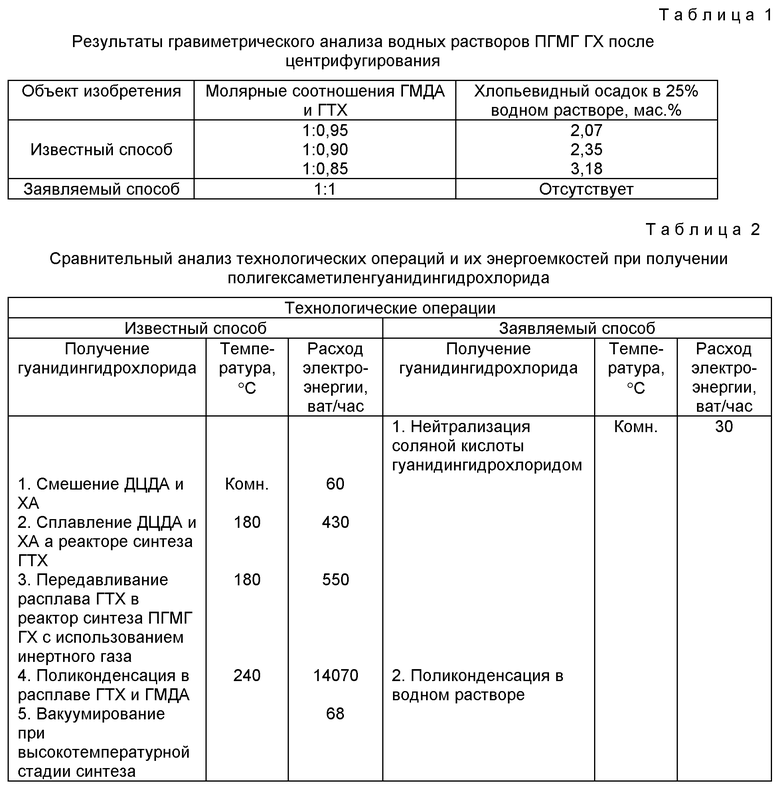

Кроме того, в известном способе присутствует частичная термодеструкция конечного продукта, являющаяся результатом длительного воздействия высокой температуры, особенно в пристенном слое реактора, что безусловно снижает выход линейного полигексаметиленгуанидингидрохлорида /ПТМГ ГХ/ за счет образования трехмерных полимерных структур, выпадающих в водном растворе в виде нерастворимого хлопьевидного гелеподобного осадка при повышенных энергозатратах и выбросах, содержащих продукты разложения аминов при эвакуации продуктов термодеструкции из вакуумируемого объема. Оценка количества осаждающихся в водном растворе трехмерных структур производилась путем центрифугирования образцов водных растворов ПГМГ ГХ, полученных по известному и заявляемому способам. Результаты исследования приведены в таблице 1.

Образование осадка в водных растворах в виде нерастворимых хлопьев соответственно снижает количество активных линейных полимерных цепей, уменьшая эффективность препарата.

Необходимо отметить также, что получаемый по известному способу ПГМГ ГХ образует гелеподобное состояние уже при концентрациях выше 35% в воде при нормальной температуре.

В основу изобретения поставлена задача упрощения технологии получения ПТМГ ГХ путем использования ГГХ, полученного при взаимодействии гуанидинкарбоната /ГК/ с концентрированной соляной кислотой, реагирующих в одностадийном процессе в реакторе без отгонки воды, что обеспечивает более высокое содержание основного вещества в виде линейного полимера за счет отсутствия гелеподобных осадков трехмерных структур при исключении выбросов, содержащих экологически опасные продукты, и меньших энергозатратах.

В заявляемом способе поставленная задача решается путем взаимодействия ГГХ с ГМДА, где к ГГХ, являющемуся продуктом взаимодействия концентрированной соляной кислоты с гуанидинкарбонатом, добавляют ГМДА в стехиометрическом соотношении, процесс ведут без отгонки воды при температуре кипения раствора 102-107oС и нормальном давлении до получения полимера с приведенной вязкостью 0,03-0,08.

Общим признаком для заявляемого и известного способов является операция взаимодействия предварительно расплавленного ГМДА с ГГХ.

Отличительными признаками являются операции, касающиеся того, что в качестве ГГХ берут продукт взаимодействия концентрированной соляной кислоты с ГК, добавляют ГМДА в стехиометрическом соотношении, процесс ведут в объеме одного и того же реактора без отгонки воды при температуре кипения раствора 102-107oС и нормальном давлении до получения полимера с приведенной вязкостью 0,03-0,08.

Проведенный заявителем поиск по научно-техническим и патентным источникам информации и выбранный из перечня аналогов прототип позволили выявить вышеприведенные отличительные признаки в предложенном техническом решении. Следовательно, предложенное техническое решение "Способ получения полигексаметиленгуанидингидрохлорида" удовлетворяет критерию "новизна".

Необходимость трактовки отличительных признаков обусловлена следующими обстоятельствами: использование гуанидингидрохлорида, который является продуктом взаимодействия концентрированной соляной кислоты и гуанидинкарбоната, содержащего лишь связанную воду соляной кислоты; введение этого раствора непосредственно в процесс синтеза полимера в стехиометрическом пo отношению к гексаметилендиамину количестве; ведение процесса поликонденсации без отгонки воды - создают условия для постепенного и равномерного наращивания молекулярной массы полимера. При этом не образуется экологически вредных выбросов за исключением легко связываемого в виде, например, сернокислого аммония аммиака и углекислого газа на стадии получения гуанидингидрохлорида, а полученный высококонцентрированный водный раствор полимера не образует гелеподобных осадков, не разделяется при длительном хранении и доступен для дальнейшего практического употребления.

Технологический процесс, предлагаемый в заявляемом способе, позволяет синтезировать в объеме одного и того же реактора ПГМГ ГХ с концентрацией около 70% при температуре кипения раствора 102-107oС без отгонки воды, что значительно снижает энергозатраты, в том числе и за счет отсутствия высокотемпературной стадии синтеза в расплаве. Кроме того, полученный раствор не содержит примеси исходных мономеров, продуктов термической деструкции получаемого продукта и трехмерных структур как результат воздействия высоких температур и удобен для извлечения из реактора и последующего использования.

Проведенный дополнительный анализ известных технических решений с целью определения в них признаков, сходных с признаками отличительной части формулы заявляемого решения, показал, что эти признаки не найдены среди известных решений. Следовательно, заявляемое решение удовлетворяет критерию изобретения "изобретательный уровень".

Предложенный способ может быть осуществлен следующим образом. ПГМГ ГХ получают путем обработки 36% соляной кислотой гуанидинкарбоната с последующим добавлением стехиометрического количества ГМДА и дальнейшим ведением поликонденсации при температуре кипения раствора 102-107oC до достижения приведенной вязкости конечного полимера 0,03-0,08.

Пример. В круглодонную колбу, снабженную мешалкой и обратным холодильником, помещают 203 г /2 моля/ 36% соляной кислоты и небольшими порциями при перемешивании добавляют 180 г /2 моля/ ГК, после чего перемешивают еще 30 мин до полного выделения углекислого ваза. К полученному водному раствору ГГХ прибавляют 232 г /2 моля/ ГМДА. Реакционную массу нагревают до температуры кипения 102-107oC и выдерживают при этой температуре в течение времени, достаточного для получения продукта с приведенной вязкостью 0,03-0,08. При этом механическое перемешивание можно исключить. Выделяющийся в процессе поликонденсации аммиак барботирует в растворе серной кислоты с образованием сернокислого аммония. Полученный концентрированный /около 70%/ раствор ПГМГ ГХ пригоден для целевого использования.

Заявляемый способ был апробирован в условиях исследовательской лаборатории и может быть воспроизведен в промышленных условиях с применением стандартного оборудования. Следовательно, предлагаемый способ соответствует критерию "промышленная применимость".

В связи с отсутствием в описании прототипа данных по энергозатратам в процессе получения ПГМГ ГХ возникла необходимость постановки эксперимента согласно описанной в прототипе методике. Результаты анализа данных в сравнительном эксперименте по известному и заявляемому способам приведены в таблице 2.

Из приведенных данных в таблице 2 следует, что за счет уменьшения числа технологических операций и снижения температуры проведения реакции в заявляемом способе достигается снижение энергозатрат по сравнению с известным способом, не менее чем на 30%. Практическое использование ПГМГ ГХ, как правило, в предварительно растворенном состоянии оправдывает предложенный способ получения полигексаметиленгуанидингидрохлорида в растворе как в химическом /однородность структуры получаемого полимера/ и технологическом /"мягкость" температурных режимов/, так и в энергетическом отношениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИОЦИДНОГО СРЕДСТВА | 2008 |

|

RU2392969C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА | 1998 |

|

RU2122866C1 |

| Способ получения солей разветвлённого олигогексаметиленгуанидина для их применения в качестве фармацевтических субстанций (варианты) | 2020 |

|

RU2750869C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЦИДНОГО ПОЛИГУАНИДИНА И БИОЦИДНЫЙ ПОЛИГУАНИДИН | 2006 |

|

RU2324478C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА | 1999 |

|

RU2172748C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА "ЭКОСЕПТ" | 1998 |

|

RU2137785C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛИ ПОЛИГУАНИДИНА | 2006 |

|

RU2318803C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГЕКСАМЕТИЛЕНГУАНИДИН ГИДРОХЛОРИДА | 2012 |

|

RU2489452C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООЧИЩЕННОГО ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА | 2012 |

|

RU2500667C1 |

| СПОСОБ ОЧИСТКИ ПОЛИГУАНИДИНОВОГО ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА ОТ ИСХОДНЫХ МОНОМЕРОВ | 2003 |

|

RU2237682C1 |

Изобретение относится к области полимерной органической химии, в частности к синтезу дезинфицирующих средств для медицины и ветеринарии. Осуществляют получение полигексаметиленгуанидингидрохлорида (ПГМГ ГХ) путем взаимодействия гексаметилендиамина (ГМДА) с гуанидингидрохлоридом (ГГХ). В качестве ГГХ берут продукт взаимодействия концентрированной соляной кислоты с гуанидинкарбонатом, к которому добавляют ГМДА в стехиометрическом соотношении. Процесс ведут без отгонки воды при температуре кипения раствора 102-107oС и нормальном давлении до получения полимера с приведенной вязкостью 0,03-0,08. Изобретение позволяет упростить технологию получения ПГМГ ГХ, обеспечить более высокое содержание основного вещества в конечном продукте, снизить энергозатраты не менее чем на 30%. 2 табл.

Способ получения полигексаметиленгуанидингидрохлорида путем взаимодействия гексаметилендиамина с гуанидингидрохлоридом, отличающийся тем, что в качестве гуанидингидрохлорида берут продукт взаимодействия концентрированной соляной кислоты с гуанидинкарбонатом, к которому добавляют гексаметилендиамин в стехиометрическом соотношении, процесс ведут без отгонки воды при температуре кипения раствора 102-107oС и нормальном давлении до получения полимера с приведенной вязкостью 0,03-0,08.

| Способ получения цементного клинкера | 1988 |

|

SU1616869A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА | 1998 |

|

RU2122866C1 |

| КУЗНЕЦОВА Л.С | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Молочная промышленность, 1997, № 7, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Даты

2002-10-27—Публикация

2001-06-18—Подача