Изобретение относится к области полимерной органической химии, в частности к синтезу дезинфицирующих средств на основе полиалкиленгуанидинов (ПАГ) и полиоксиалкиленгуанидинов (ПОАГ), и может быть использовано как эффективное дезинфицирующее средство в медицине и ветеринарии, при очистке сточных вод, а также в отраслях народного хозяйства, где требуются биоцидные препараты.

Известен способ получения дезинфицирующего средства, включающий поликонденсацию гексаметилендиамина (ГМДА) и гуанидингидрохлорида (ГГХ) при их нагреве, причем расплав гексаметилендиамина равномерно вводят в расплав гуанидингидрохлорида в соотношении 1,0:(0,85-0,95) в течение 2,5 ч, при этом смесь нагревают до 180°С, а после окончания введения гексаметилендиамина температуру повышают до 240°С и поддерживают ее в течение 5 ч (Пат. РФ СССР №1616898, кл. С07С 279/00, 1998 г.).

Недостатком указанного способа является недостаточно высокая бактериостатическая активность, а также загрязненность исходным сырьем, вызывающая повышенную токсичность полученного продукта.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения дезинфицирующего средства, включающий поликонденсацию соли гуанидина с гексаметилендиамином при нагревании с последующим получением соли полигексаметиленгуанидина (ПГМГ), при этом к полученной сырой соли полигексаметиленгуанидина добавляют воду до получения раствора 10-40% концентрации с последующим введением эквимолярного количества кислоты или ее соли или, в случае необходимости, к полученному водному раствору 10-40% концентрации добавляют 1,0-1,2 моль щелочи, отделяют труднорастворимое основание полигексаметиленгуанидина, промывают его 1-3 раза водой в количестве, равном или меньшем количества полигексаметиленгуанидина при 20-80°С, и после отделения воды вводят эквимолярное количество кислоты и ее соли. (Пат. РФ №2052453, кл. С07С 279/02, Б.И. №2, 1996 г.). Это техническое решение выбрано авторами за прототип.

К недостаткам прототипа относятся сложность процесса - двустадийность, а также получение продукта в неудобной для использования форме (колотые глыбы).

Техническая задача - повышение качества конечного продукта, а именно снижение содержания примесей в полученной соли полигуанидина, a также упрощение технологии. Кроме того, улучшается термостабильность конечного продукта.

Для решения технической задачи в способе получения соли полигуанидина, включающем предварительное перемешивание в реакторе диамина и соли гуанидина, постепенное нагревание полученной смеси до достижения оптимальной температуры и проведение реакции поликонденсации в расплаве, подачу расплава в охлаждаемую форму, измельчение конечного продукта, поликонденсацию проводят при достижении оптимальной температуры 180-220°С с одновременным вакуумированием расплава при Рост.=0,05-0,2 атм в течение 4-6 часов до полного удаления аммиака и остатков диамина, измельчение конечного продукта проводят без доступа влаги.

В качестве диамина используют гексаметилендиамин, или 4,9-диоксадодекан-1,12-диамин, или 4,7,10-триоксатридекан-1,13-диамин.

В качестве соли гуанидина используют гуанидингидрохлорид, или гуанидинацетат, или гуанидинглюконат, или гуанидинформиат, или гуанидинбензоат, или гуанидинцитрат, или гуанидинсебацинат.

Проведение процесса в вакууме позволяет непрореагировавшим солям гуанидина и гексаметилендиамина улетучиться за счет уменьшения температуры кипения (180-220°С) в вакууме. При этом удаляются остатки аммиака.

Продукт, полученный по указанному способу, отличается высокой термостабильностью, более высокой характеристической вязкостью, что свидетельствует о том, что полимеризация закончена. Продукт характеризуется низким содержанием примесей мономеров.

Температура нагрева смеси ГМДА и ГГХ является оптимальной, составляет 180-220°С и выявлена на основании многочисленных экспериментов. Если эта температура будет ниже 180°С, то это приведет к накоплению примесей ввиду неполноты реакций. Увеличение температуры выше 220°С приведет к образованию сшитого полимера, который будет плохо растворяться в воде.

Величина остаточного давления Рост. также выявлена в результате эксперимента. Создать в реакторе давление ниже Рост.=0,05 атм технологически затруднительно, а если Рост. будет более 0,2 атм, то это также приведет к увеличению содержания ГМДА в конечном продукте.

Выдержка реакционной массы в вакууме составляет 4-6 часов. Если эта выдержка будет происходить менее 4 часов, то это приведет к увеличению содержания ГМДА в конечном продукте, а если время выдержки превысит 6 часов, то это приведет к увеличению длительности процесса и ухудшению качества конечного продукта.

Конечный продукт измельчают без доступа влаги. Это дает возможность предотвратить слипание полученных фракций гидрохлорида ПГМГ.

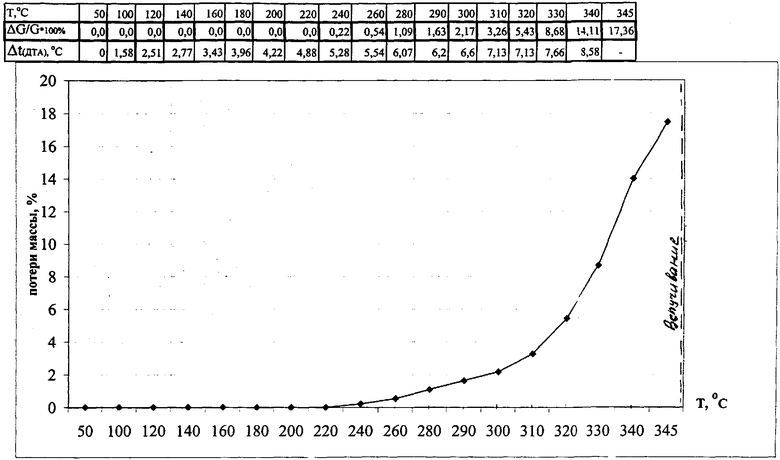

На чертеже изображена кривая термостабильности гидрохлорида ПГМГ. Из ее анализа следует, что добавки гидрохлорида ПГМГ в пластмассу допускают использование температур до 240°С.

Пример 1.

Получение гидрохлорида ПГМГ.

В реактор, снабженный мешалкой, загружают 79,6 кг гексаметилендиамина (ГМДА) и 71,6 кг гуанидингидрохлорида (ГГХ), после чего компоненты (в мольном соотношении 1:1,09) перемешивают 20 минут. Полученную реакционную массу при перемешивании постепенно в течение 6 часов нагревают до 200°С и создают вакуум в реакторе до Рост.=0,2 атм.

При этом вакууме и температуре 200°С при перемешивании реакционную массу выдерживают 5 часов. При этом происходит удаление аммиака и остатков мономера диамина. По истечении 5 часов массу сливают в сухую охлаждаемую емкость, после чего охлажденный продукт измельчают до получения гранул размером 1-10 мм без доступа влаги в дробилке, в которую подается азот.

Получают 120 кг бесцветного, прозрачного, твердого, гигроскопичного гидрохлорида ПГМГ.

Выход конечного продукта - 98,5%.

Полученный продукт имеет вязкость η=0,093 дл/г, рН20%=10,4, содержание ГМДА - 0,02%, содержание ГГХ - менее 0,1%.

Пример 2.

Получение поли-(4,9-диоксадодекан-гуанидин)ацетата.

В реактор, снабженный мешалкой, загружают 204 кг 4,9-диоксадодекан-1,12-диамин и 119 кг гуанидинацетата (в мольном соотношении 1:1), после чего компоненты перемешивают 20 минут. Полученную реакционную массу при перемешивании постепенно в течение 5 часов нагревают до 180°С и создают вакуум в реакторе до Рост.=0,05 атм.

При этом вакууме и температуре 180°С при перемешивании реакционную массу выдерживают 4 часа. При этом происходит удаление аммиака, остатков мономера диамина. По истечении 4 часов массу сливают в сухую охлаждаемую емкость, после чего охлажденный продукт измельчают до получения гранул размером 1-10 мм в дробилке, в которую подается азот без доступа влаги.

Получают 245,5 кг желтоватого, прозрачного, твердого, гигроскопичного поли-(4,9-диоксадодекангуанидин)ацетата.

Выход конечного продукта - 85%.

Полученный продукт имеет вязкость η=0,145 дл/г, рН20%=10, содержание мономерного диамина - менее 0,1%.

Пример 3.

Получение поли-(4,7,10-триокса-тридекангуанидин)глюконата.

В реактор, снабженный мешалкой, загружают 19,2 кг 4,7,10-триоксатридекан-1,13-диамина и 25,5 кг гуанидинглюконата (в мольном соотношении 1:1,14), после чего компоненты перемешивают 20 минут. Полученную реакционную массу при перемешивании постепенно (5,5 часов) нагревают до 185°С и создают вакуум в реакторе до Рост.=0,6 атм.

При этом вакууме и температуре 185°С при перемешивании реакционную массу выдерживают 6 часов. При этом происходит удаление аммиака и остатков мономера диамина. По истечении 6 часов массу сливают в сухую охлаждаемую емкость, после чего охлажденный продукт измельчают до получения гранул размером 1-10 мм в дробилке, в которую подается азот без доступа влаги.

Получают 37,5 кг темно-желтого, прозрачного, очень вязкого, гигроскопичного поли-(4,7,10-триокса-тридекангуанидин)глюконата.

Выход конечного продукта - 91%.

Полученный продукт имеет вязкость η=0,087, рН20%=10,5, содержание мономерного диамина - 0,02%, содержание гуанидинглюконата - менее 0,1%.

Пример 4.

Получение формиата ПГМГ.

В реактор, снабженный мешалкой, загружают 79,6 кг гексаметилендиамина (ГМДА) и 72 кг гуанидинформиата (в мольном соотношении 1:1), после чего компоненты перемешивают 20 минут. Полученную реакционную массу при перемешивании постепенно в течение 6 часов нагревают до 220°С и создают вакуум в реакторе до Рост.=0,2 атм.

При этом вакууме и температуре 220°С реакционную массу при перемешивании выдерживают 5 часов. При этом происходит удаление аммиака и остатков мономера диамина и муравьиной кислоты. По истечении 5 часов массу сливают в сухую охлаждаемую емкость, после чего охлажденный продукт измельчают до получения гранул размером 1-10 мм в дробилке, в которую подается азот без доступа влаги.

Получают 114 кг прозрачного, твердого, гигроскопичного формиата ПГМГ.

Выход конечного продукта - 89%.

Полученный продукт имеет вязкость η=0,088 дл/г, рН20%=10,4, содержание ГМДА - 0,02%, содержание гуанидинформиата - менее 0,1%.

Пример 5.

Получение бензоата ПГМГ.

В реактор, снабженный мешалкой, загружают 79,6 кг гексаметилендиамина (ГМДА) и 124 кг гуанидинбензоата (в мольном соотношении 1:1), после чего компоненты перемешивают 20 минут. Полученную реакционную массу при перемешивании постепенно в течение 5 часов нагревают до 180°С и создают вакуум в реакторе до Рост.=0,2 атм.

При этом вакууме и температуре 180°С при перемешивании реакционную массу выдерживают 6 часов. При этом происходит удаление аммиака и остатков мономера диамина. По истечении 6 часов массу сливают в сухую охлаждаемую емкость, после чего охлажденный продукт измельчают до получения гранул размером 1-10 мм в дробилке, в которую подается азот без доступа влаги.

Получают 162 кг бесцветного, прозрачного, твердого, гигроскопичного бензоата ПГМГ.

Выход конечного продукта - 90%.

Полученный продукт имеет вязкость η=0,075 дл/г, рН20%=10,6, содержание ГМДА - 0,02%, содержание бензоата гуанидина - менее 0,1%.

Пример 6.

Получение цитрата ПГМГ.

В реактор, снабженный мешалкой, загружают 11,6 кг гексаметилендиамина (ГМДА) и 26,9 кг гуанидинцитрата (в мольном соотношении 1:1,07), после чего компоненты перемешивают 20 минут. Полученную реакционную массу постепенно (6 часов) нагревают до 200°С и создают вакуум в реакторе до Рост=0,2 атм.

При этом вакууме и температуре 200°С при перемешивании реакционную массу выдерживают 5 часов. При этом происходит удаление аммиака и остатков мономера диамина. По истечении 5 часов массу сливают в сухую охлаждаемую емкость, после чего охлажденный продукт измельчают до получения гранул размером 1-10 мм в дробилке, в которую подается азот без доступа влаги.

Получают 32,5 кг желтоватого, прозрачного, твердого, гигроскопичного цитрата ПГМГ.

Выход конечного продукта - 92,5%.

Полученный продукт имеет вязкость η=0,075, рН20%=6,1, содержание ГМДА - 0,02%, содержание гуанидин цитрата - менее 0,1%.

Пример 7.

Получение себацината ПГМГ.

В реактор, снабженный мешалкой, загружают 23,2 кг гексаметилендиамина (ГМДА) и 32 кг гуанидинсебацината (в мольном соотношении 1:0,62), после чего компоненты перемешивают 20 минут. Полученную реакционную массу при перемешивании постепенно в течение 6 часов нагревают до 200°С и создают вакуум в реакторе до Рост.=0,2 атм.

При этом вакууме и температуре 200°С при перемешивании реакционную массу выдерживают 5 часов. При этом происходит удаление аммиака и остатков мономера диамина. По истечении 5 часов массу сливают в сухую охлаждаемую емкость, после чего охлажденный продукт измельчают до получения гранул размером 1-10 мм в дробилке, в которую подается азот без доступа влаги.

Получают 46,4 кг желтоватого, прозрачного, твердого, гигроскопичного себацината ПГМГ.

Выход конечного продукта - 90%.

Полученный продукт имеет вязкость η=0,075 дл/г, рН20%=10,6, содержание ГМДА - 0,02%, содержание себацината гуанидина - менее 0,01%.

В таблице 1 сведены антимикробные свойства солей ПГ.

Альтернативные признаки п.2 и 3 формулы изобретения обеспечивают тот же технический результат, что и в приведенных примерах 1-7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА | 1999 |

|

RU2172748C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА "ЭКОСЕПТ" | 1998 |

|

RU2137785C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЦИДНОГО ПОЛИГУАНИДИНА И БИОЦИДНЫЙ ПОЛИГУАНИДИН | 2006 |

|

RU2324478C2 |

| Способ получения солей разветвлённого олигогексаметиленгуанидина для их применения в качестве фармацевтических субстанций (варианты) | 2020 |

|

RU2750869C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЦИДНОГО СРЕДСТВА | 2008 |

|

RU2392969C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА | 1998 |

|

RU2122866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГЕКСАМЕТИЛЕНГУАНИДИНГИДРОХЛОРИДА | 2001 |

|

RU2191606C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА | 1993 |

|

RU2039735C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГЕКСАМЕТИЛЕНГУАНИДИН ГИДРОХЛОРИДА | 2012 |

|

RU2489452C1 |

| ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО | 2006 |

|

RU2317950C1 |

Изобретение относится к способу получения соли полигуанидина, используемой в качестве дезинфицирующего средства в медицине и ветеринарии, при очистке сточных вод, а также в отраслях народного хозяйства, где требуются биоцидные препараты. Способ заключается в том, что предварительно перемешивают в реакторе диамин и соль гуанидина и полученную смесь постепенно нагревают. При достижении оптимальной температуры 180-220°С проводят реакцию поликонденсации в расплаве с одновременным вакуумированием расплава при Рост.=0,05-0,2 атм. в течение 4-6 часов до полного удаления аммиака и остатков диамина. Далее подают расплав в охлаждаемую форму и конечный продукт измельчают без доступа влаги. Изобретение позволяет снизить содержание примесей, упростить технологию. 2 з.п. ф-лы, 1 табл. 1 ил.

| RU 2052453 C1, 20.01.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА (ВАРИАНТЫ) | 2002 |

|

RU2223791C2 |

| Способ получения дезинфицирующего средства | 1987 |

|

SU1616898A1 |

| Способ получения полимера гексаметиленгуанидина | 1989 |

|

SU1808832A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГЕКСАМЕТИЛЕНГУАНИДИНГИДРОХЛОРИДА | 2001 |

|

RU2191606C1 |

Авторы

Даты

2008-03-10—Публикация

2006-07-24—Подача