Изобретение относится к способам получения оксидных катализаторов. Катализатор может быть использован для удаления вредных органических примесей, оксида углерода, оксидов азота, водорода или при очистке промышленных газовых выбросов.

Известен способ получения АПК-2 ("Технология катализаторов"/ Под редакцией Мухленова И.И., Л.: Химия, 1979, с. 164-16 50), который используют для очистки хвостовых газов производства разбавленной азотной кислоты от оксидов азота. Способ включает пропитку оксида алюминия раствором нитрата палладия с последующей сушкой и прокаливанием. Способ заключается в следующем: таблетированный оксид алюминия загружают в аппарат, предварительно заполненный на 1/3 обессоленной водой, где проводят обессеривание. После загрузки носителя реактор полностью заливают водой, подают острый пар для нагревания и перемешивания массы в течение 1 часа. В том же аппарате носитель отмывают до отсутствия серы в промывной воде, затем сушат его в сушилке. Раствор Pd (NO3)2 получают в реакторе разбавлением палладиевой пасты обессоленной водой до концентрации (86±2) г/л (в пересчете на палладий). Количество подаваемой соли определяется содержанием палладия в готовом катализаторе. Пропитанный носитель сушат горячим воздухом в течение 40 часов при 200-220oC, затем катализатор прокаливают в печи при 380-400oC в атмосфере азота. Катализаторная масса обеспечивает очистку газа от оксидов азота до остаточного содержания, не превышающего 0,005 об.%.

Недостатком способа является то, что получаемый катализатор обладает недостаточно высокой активностью.

Известен трехфункциональный катализатор (Патент ЕПВ N 0637461, МКП6 B 01 D 53/34, B 01 J 23/56, 1995) для очистки выхлопных газов автомашин и газов, выделяющихся на установках для сжигания, с удельной поверхностью 20-300 м2/г. Также катализатор содержит 0,1-3,0% активных металлов, в частности Rh и Pd, в отношении от 0,1:1 до 0,5:1 на носителе ZrO2, стабилизированном с помощью Y2O3, CaO, MgO и содержащем Al2O3 или TiO2. Данный катализатор может быть использован для очистки газов от CO, NOx и H2.

Недостатком катализатора является сложный способ его получения и, соответственно, высокая стоимость катализатора.

Известен трехслойный катализатор (Патент США N 5021389, МКП B 01 J 21/04, B 01 J 21/06, 1991), который состоит из носителя на основе Al2O3, на котором последовательно дискретно распределен оксид лантана, палладиевый катализатор и дискретная фаза оксида титана, содержание палладия составляет 0,05 - 10,0%, содержание оксидов титана 0,1-8,0%. На алюмосодержащий носитель наносится дискретно лантановое покрытие, затем осуществляется пропитка Pd-компонентом с образованием дискретной фазы и импрегнированием титановым компонентом. Палладиевый компонент представляет собой разбавленный раствор нитрата палладия с добавкой металлического палладия, кислотность раствора равняется 3-5; после пропитки носителя он подвергается прокаливанию в диапазоне температур 450-650oC, пропитанный органотитановым соединением катализатор 1-2 часа подвергается нагреванию до 250-280oC и в течение 5-10 часов до 400-600oC. Исходный Al2O3 обрабатывается HNO3 с образованием суспензии, сушится, образовавшиеся гранулы подвергаются крошению с получением частиц с размерами 25-40 меш. Катализатор для очистки автомобильных выбросов является высокоактивным по отношению к углеводородам при температуре 350oC (60- 400oC); NO - при температуре 150oC (80-500oC).

Недостатком катализатора является сложный способ его получения.

Наиболее близким решением является трехвариантный катализатор для контроля автомобильных выбросов (Патент США N 5102853, МКП B 01 J 21/04, 21/06, 1992), характеризующийся высокой степенью конверсии углеводородов, монооксида углерода и оксидов азота, включающий носитель на основе оксида алюминия, металлы подгруппы платины 0,05-5,0 мас.% (в основном Pd) и прерывистую фазу оксида титана с содержанием диоксида титана в количестве 0,2-8,0 мас.%.

Способ получения такого катализатора включает пропитку носителя солью благородного метала, сушку, пропитку титанорганическим соединением с последующим термическим разложением этого соединения и формированием прерывистой фазы диоксида титана на частицах оксида палладия и около.

Недостатком способа получения катализатора является сложность его приготовления и формирования прерывистой фазы диоксида титана.

Задача, решаемая настоящим изобретением, заключается в разработке эффективного катализатора очистки газов от углеводородов, оксидов азота, оксидов углерода и получаемого по простой технологии.

Поставленная задача решается на катализаторе для очистки газов от углеводородов, оксидов азота, оксида углерода, содержащем оксид титана, соединение одного или нескольких металлов платиновой группы на носителе на основе оксида алюминия, катализатор дополнительно содержит оксид натрия и/или калия в количестве 0,1-1,0 % в пересчете на металл, носитель представляет собой оксид алюминия с равномерно распределенным в нем мелкодисперсным оксидом титана, и катализатор имеет следующий состав в пересчете на металл, мас.%:

Один или несколько металлов платиновой группы - 0,05-2,0

Оксид Na и/или К - 0,1-1,0

Оксид Ti - 0,6-30,0

Оксид Al - Остальное

Катализатор содержит один или несколько оксидов металлов в пересчете на металл из группы Mn, Cu, Cr, Fe, Ni в количестве 0,1-7,0%.

Поставленная задача решается также за счет способа получения катализатора для очистки газов от углеводородов, оксидов азота, оксида углерода, содержащего оксид титана, один или несколько металлов платиновой группы, оксид алюминия, включающего введение соединения титана, стадию пропитки твердого носителя соединением одного или нескольких металлов платиновой группы, сушку, прокаливание при температуре 200-600oC, для получения катализатора используют носитель, представляющий собой оксид алюминия с равномерно распределенным в нем мелкодисперсным оксидом титана, носитель получают введением соединения титана в шихту для приготовления носителя, включающую гидроксид алюминия, пластификацией, формовкой, сушкой и прокаливанием при температуре 500-1250oC, полученный носитель пропитывают раствором соли металла платиновой группы, причем дополнительно вводимые соединения натрия и/или калия вносят в шихту для приготовления носителя или одновременно с пропиткой солью металла платиновой группы, и катализатор имеет следующий состав в пересчете на металл, мас.%:

Один или несколько металлов платиновой группы - 0,2-2,0

Оксид Na или K - 0,1-1,0

Оксид Ti - 0,6-30,0

Оксид Al - Остальное

Пластификацию проводят азотной кислотой с Мк = 0,02-0,2.

В шихту для приготовления носителя вводят порообразующие добавки:

древесную муку, целлюлозу, карбоксиметилцеллюлозу, карбоксиэтилцеллюлозу в количестве 1-10 мас.%.

В шихту для приготовления носителя вводят оксид алюминия, силикагель в количестве 1-10 мас.%.

В шихту для приготовления носителя вводят соединение металлов из группы Mn, Cu, Cr, Fe, Ni в количестве 0,1-7,0 мас.%.

Компоненты шихты для приготовления носителя отдельно или совместно подвергают обработке в дезинтеграторе до размера частиц 0,5-15 мкм.

В качестве соединений титана используют диоксид титана анатазной формы, метатитановую кислоту.

При использовании в качестве металла платиновой группы платины прокаливание катализатора проводят в водородсодержащем газе.

Существенными отличительными признаками катализатора являются:

- катализатор дополнительно содержит оксид натрия и/или калия в количестве 0,1-1,0 мас.% в пересчете на металл;

- носитель представляет собой оксид алюминия с равномерно распределенным в нем мелкодисперсным оксидом титана;

- катализатор имеет следующий состав в пересчете на металл, мас.%:

Один или несколько металлов платиновой группы - 0,05-2,0

Оксид Na и/или К - 0,1-1,0

Оксид Ti - 0,6-30,0

Оксид Al - Остальное

Существенными отличительными признаками способа получения катализатора для очистки газов от углеводородов, оксидов азота, оксида углерода являются:

- для получения катализатора используют носитель, представляющий собой оксид алюминия с равномерно распределенным в нем мелкодисперсным оксидом титана;

- носитель получают введением соединения титана в шихту для приготовления носителя, включающую гидроксид алюминия;

- пластификация;

- формование;

- сушка;

- прокаливание при температуре 500-1250oC;

- полученный носитель пропитывают раствором соли металла платиновой группы;

- дополнительно вводимые в катализатор соединения натрия и/или калия вносят в шихту для приготовления носителя или одновременно с пропиткой солью металла платиновой группы;

- катализатор имеет следующий состав в пересчете на металл, мас.%:

Один или несколько металлов платиновой группы - 0,2-2,0

Оксид Na и/или К - 0,1-1,0

Оксид Ti - 0,6-30,0

Оксид Al - Остальное

Катализатор готовят следующим образом.

Активированный гидроксид алюминия, полученный гидратацией дезинтегрированного порошка оксида алюминия, смешивают с азотной кислотой, перемешивают, добавляют порообразующие добавки или оксид алюминия, силикагель, соединение титана, перемешивают и формуют, сушат и прокаливают при 500-1250oC. Полученный носитель имеет поверхность от 7 до 250 м3/г и объем пор от 0,2 до 0,7 см3/г. Затем его пропитывают солями металла платиновой группы. Соединение натрия и/или калия вводят как на стадии приготовления носителя, так и при пропитке носителя активным компонентом.

Полученный катализатор испытывают в проточном реакторе из титана на фракции катализатора размером 2-3 мм в следующем интервале условий процесса:

Условия испытаний

Температура,oC - 200-750

Концентрации компонентов в исходной смеси, об.%:

Оксиды азота - 0,18

Метан - 1,48

Кислород - 2,60

Аргон - Остальное

Соотношение метан:кислород - 0,57

Объемная скорость, ч-1 - 20000

Эти условия соответствуют условиям промышленного осуществления процесса очистки газов производства азотной кислоты.

Вывод на режим осуществляют в потоке азота до 200oC, дальнейший нагрев проводится в потоке реакционной смеси со скоростью 100oC/ч. Дозирование и измерение потоков метана, кислорода, аргона, оксида азота осуществляют автоматическими регуляторами расхода газа, регулирование температуры - высокоточным регулятором температуры Протерм - 100. Анализ исходной смеси и смеси после реактора осуществляют хроматографическими методами (метан) и с помощью инфракрасного абсорбционного спектрометра определяют оксиды азота и CO (примеры 1-10).

Испытания образцов с размерами частиц 2-3 мм (примеры 11 - 14) проводят на этой же установке при объемной скорости 40000 ч-1 и содержании компонентов, об.%:

2% CO; 2% O2; 0,05% C3H8, остальное - азот.

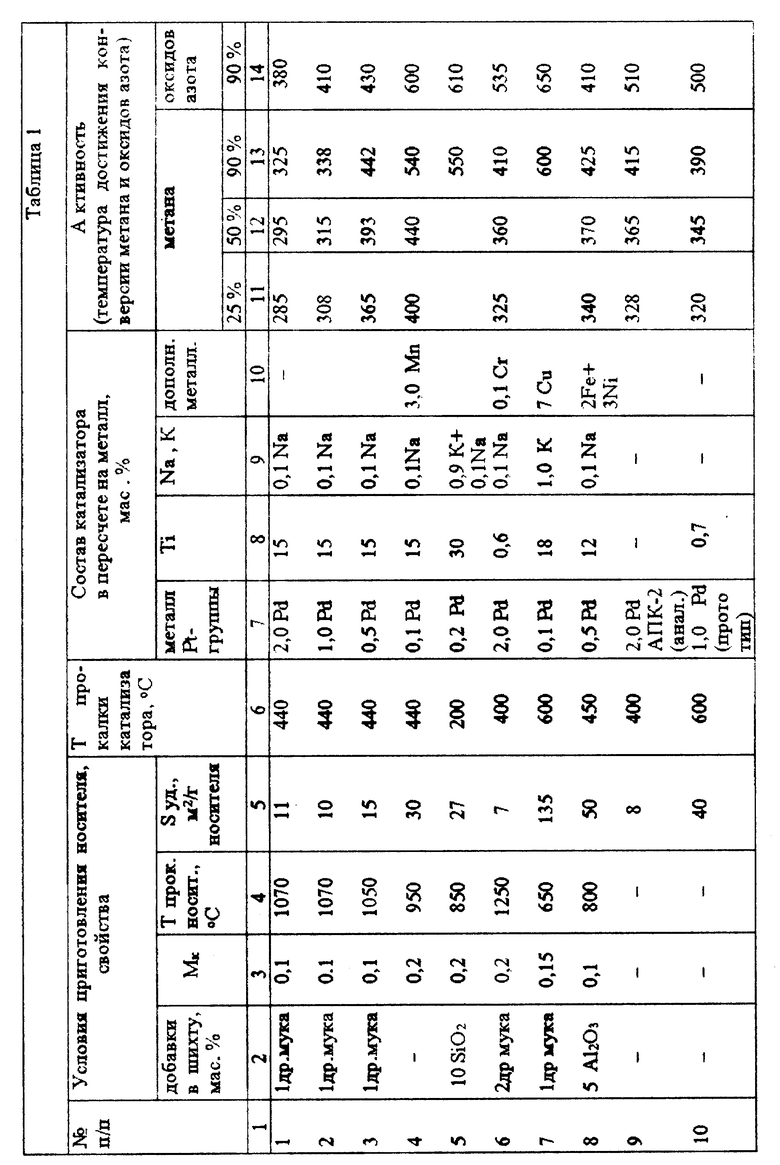

Данные о составе катализатора и его активности приведены в таблице 1, 2.

Нижеследующие примеры иллюстрируют данное изобретение.

Пример 1. К 3210 г гидроксида алюминия псевдобемитной структуры с содержанием натрия 0,1% и влажностью 25% добавляют 30 г древесной муки, 750 мл воды и 190 мл концентрированной азотной кислоты из расчета 0,1 моль на моль Al2O3.

В пластифицированную массу добавляют 500 г диоксида титана в анатазной форме до получения однородного распределения мелкодисперсного диоксида титана в гидроксиде алюминия, формуют, провяливают на воздухе в течение 4 часов, сушат при температуре 110oC 4-6 часов, прокаливают при 1070oC в течение 3 часов.

Пропиточный раствор азотнокислого палладия готовят путем разбавления концентрированного раствора азотнокислого палладия до содержания палладия 60 г/л с добавлением азотной кислоты до содержания 140 г/л. Носитель в количестве 1000 г пропитывают по влагоемкости 330 мл раствора азотнокислого палладия (60 - г/л Pd).

Полученный катализатор сушат при температуре 80 - 120oC в течение 4-6 часов, затем прокаливают в атмосфере воздуха с повышением температуры от 100 до 440oC со скоростью 20oC/ч. После достижения 440oC катализатор выдерживают при этой температуре еще 3-4 часа.

Пример 2. Катализатор готовят аналогично примеру 1, только содержание палладия в катализаторе составляет 1,0 %.

Пример 3. Катализатор готовят аналогично примеру 1, только TiO2 обрабатывают в дезинтеграторе до размера частиц 0,5 мкм, и содержание палладия составляет 0,5%, и температура прокаливания носителя составляет 1050oC.

Пример 4. Катализатор готовят аналогично примеру 1, только содержание палладия в катализаторе составляет 0,1%, и в шихту дополнительно вводят оксид марганца до содержания Mn в катализаторе 3,0 %.

Пример 5. Катализатор готовят аналогично примеру 1, только содержание палладия составляет 0,2%, TiO2 - 50% (30% Ti), в пропиточный раствор вводят азотнокислый калий до содержания калия в катализаторе 0,9 и 0,1% натрия и добавляют силикагель мас. %, и гидроксид алюминия обрабатывают в дезинтеграторе до размера частиц 15 мкм.

Пример 6.Катализатор готовят аналогично примеру 1, только содержание TiO2 составляет 1% (0,6% Ti).

Пример 7. Катализатор готовят аналогично примеру 1, только катализатор отличается содержанием диоксида титана, палладия, и соединение калия вводят в пропиточный раствор, а медь вводят в шихту для приготовления носителя.

Пример 8. Катализатор готовят аналогично примеру 1, только его состав отличается содержанием палладия, диоксида титана, в качестве добавки в шихту для приготовления носителя вводят соединения никеля и железа, и оксид алюминия в количестве 5,0 %.

Пример 9 (аналог). α- Оксид алюминия пропитывают в течение часа раствором азотнокислого палладия до содержания его 2,0 % в катализаторе. Пропитанный носитель сушат в течение 3 часов при 120 - 130oC с последующим прокаливанием в печи в течение 2 часов при 460oC.

Пример 10 (прототип). 10 г оксида алюминия пропитывают азотнокислым палладием до содержания палладия 1%, далее сушат при 100oC, затем добавляют 0,95 г тетрабутоксититана в 15 мл этанола, сушат при 95oC до выпаривания этанола, прокаливают при 280oC 1 час и затем при 600oC 6 часов и получают прерывистую фазу диоксида титана.

Пример 11. Катализатор готовят аналогично примеру 1, только катализатор содержит в качестве металла платиновой группы платину и двуокись титана в количестве 10% (6% Ti).

Пример 12. Катализатор готовят аналогично примеру 11, только катализатор дополнительно содержит палладий.

Пример 13. Катализатор готовят аналогично примеру 12, только катализатор содержит дополнительно родий и отличается содержанием двуокиси титана.

Пример 14 (прототип). Катализатор готовят аналогично примеру 10, только содержание оксида титана составляет 9% (5,4% Ti).

Как следует из приведенных примеров, предлагаемый состав катализатора позволяет повысить активность как в превращении отдельных компонентов, так и в смеси, что позволяет в конкретных процессах снизить содержание благородных металлов в катализаторе без снижения эффективности процесса. Так, например, катализатор с содержанием палладия 1% превышает по активности промышленный катализатор АПК-2 (пример 9), в котором 2% палладия.

В прототипе прерывистая фаза диоксида титана располагается на частицах благородного металла или около, что приводит к повышению стабильности катализатора и некоторому повышению активности. Увеличение содержания титана свыше 20% приводит к снижению активности. Контролировать приготовление и распределение этой фазы достаточно сложно и, кроме этого, имеются большие количества органических растворителей соединений титана.

Способ получения мелкодисперсного и равномерно распределенного диоксида титана в оксиде алюминия с добавлением оксидов Na и/или K позволяет стабилизировать носитель и активный компонент и приводит к повышению активности катализаторов в процессах полного окисления CO и органических соединений, восстановления оксидов азота.

Соединение натрия и/или калия вводят как в шихту для приготовления носится, так и в пропиточный раствор благородных металлов.

Введение в шихту для приготовления носителя оксидов металлов из группы марганца, меди, хрома, железа, никеля приводит к стабилизации благородного металла на поверхности носителя и повышению активности в процессах очистки.

Варьирование условий приготовления шихты для носителя (Мк, введение порообразующих добавок, оксида алюминия, оксида кремния, проведение обработки в дезинтеграторе, температуры прокаливания) позволяет получить носитель с необходимыми характеристиками для эксплуатации катализатора.

Таким образом, способ получения предлагаемого катализатора отличается простотой и отсутствием сточных вод. Уменьшение количества стадий в приготовлении катализатора приводит к снижению энергозатрат и делает способ приготовления катализатора технологичным.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2132227C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ УДАЛЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1998 |

|

RU2134157C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА В ГАЗОВЫХ ВЫБРОСАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2199387C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1996 |

|

RU2102143C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ НИТРОЗНЫХ ГАЗОВ ОТ КИСЛОРОДА И ДИОКСИДА АЗОТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2161533C1 |

| Катализаторы на основе металлов платиновой группы на носителях из оксида алюминия | 2023 |

|

RU2823764C1 |

| ХРОМСОДЕРЖАЩИЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2191625C1 |

| КАТАЛИЗАТОР ДЛЯ ДОЖИГАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2120333C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1996 |

|

RU2115473C1 |

| КИСЛОРОДСОДЕРЖАЩЕЕ СОЕДИНЕНИЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2148017C1 |

Катализатор для очистки от углеводородов, оксидов азота, оксида углерода содержит, мас.%: один или несколько металлов платиновой группы 0,05-2,0, оксид Na и/или К 0,1-1,0; оксид Ti 0,6-30,0, оксид Al остальное. Указанный катализатор позволяет повысить активность как в превращении отдельных компонентов, так и в смеси, что позволяет в конкретных процессах снизить содержание благородных металлов в катализаторе без снижения эффективности процесса. 2 с. и 8 з.п. ф-лы, 2 табл.

Один или несколько металлов платиновой группы - 0,05 - 2,0

Оксид Na и/или K - 0,1 - 1,0

Оксид Ti - 0,6 - 30,0

Оксид Al - Остальное

2. Катализатор по п.1, отличающийся тем, что содержит один или несколько оксидов металлов в пересчете на металл из группы Mn, Cu, Cr, Fe, Ni в количестве 0,1 - 7,0 мас.%.

Один или несколько металлов платиновой группы - 0,2 - 2,0

Оксид Na и/или K - 0,1 - 1,0

Оксид Ti - 0,6 - 30,0

Оксид Al - Остальное

4. Способ по п.3, отличающийся тем, что пластификацию проводят азотной кислотой с Mк = 0,02 - 0,2.

| US 5102853 A, 1992 | |||

| Катализатор для очистки отходящих газов двигателей внутреннего сгорания | 1991 |

|

SU1834706A3 |

| Низкотемпературный катализатор для очистки промышленных газовых выбросов от монооксида углерода и способ его получения | 1991 |

|

SU1824230A1 |

| US 5021389 A, 1991 | |||

| Порошкообразная смесь для алитирования меди | 1976 |

|

SU637461A1 |

| Технология катализаторов /Под ред | |||

| И.М.Мухленова | |||

| - Л.: Химия, 1979, с.164 и 165. | |||

Авторы

Даты

1999-08-27—Публикация

1998-06-30—Подача