Изобретение относится к катализаторам, используемым в процессах глубокого окисления углеводородов (дожигание отходящих газов), парциального окисления углеводородов (эпоксидирование этилена, пропилена), алкилирования углеводородов, окисления диоксида серы (в производстве серной кислоты), гидрирования (ацетилена, нитробензола), конверсии аммиака (производство азотной и синильной кислоты) и др.

Обычно активные компоненты катализаторов для этих процессов представляют собой металлы, их оксиды или соли, нанесенные на носители - аморфные или кристаллические оксиды кремния и/или алюминия, магния, титана, циркония и т. д. Роль носителя состоит в обеспечении необходимых термических и механических свойств катализатора (термостабильности, прочности, износостойкости, низкого гидравлического сопротивления), а также в реализации наиболее активного состояния наносимых каталитических компонентов. Последнее обычно достигается за счет воздействия носителя на строение и химические свойства активных комплексов металлов, на дисперсность и оптимальное распределение активных частиц в носителе. Одним из методов активации нанесенных компонентов является использование высокодисперсных, а следовательно, мелкопористых носителей.

Известен катализатор (А. с. СССР N 1447393, МКИ ВО 123/26, 1988) для очистки газов от оксидов азота. Для повышения активности в него вводят фаянсовый носитель с удельной поверхностью 60-128 м2/г и объемом пор 0,34 - 0,46 см3/г. В состав катализатора входят оксиды никеля, хрома.

Недостатком катализатора является низкая прочность и стабильность, а также малая степень использования наносимых активных веществ, вследствие того, что их существенная часть находится в глубоких порах гранул носителя и не участвует в процессе химического превращения.

Для улучшения стабильности, а также прочностных и гидродинамических свойств предпочтительно иметь более грубодисперсные носители. Для повышения их способности к активированию наносимых каталитических веществ в ряде случаев на грубодисперсный каркас наносят дополнительный слой высокодисперсного носителя и только после этого вводят каталитически активные вещества.

Известно керамическое покрытие для носителей катализаторов (Патент US N 5114901, МКИ ВО 1 J 21/08, 32/00), в котором на каркас носителя наносят дисперсию мелкодисперсных частиц кремнезема, при использовании частиц двух типоразмеров, чтобы частицы одного типоразмера заполняли пустоты между частицами другого типоразмера.

Недостатком катализаторов, приготовленных на этом носителе, также является недостаточно высокая активность.

Кроме увеличения дисперсности носителя для повышения активности наносимого компонента используют химическое модифицирование носителя. Например, в известном катализаторе для химических процессов (Патент РФ N 2069584, МКИ ВО 1 J23/38, 23/70, 1996) в состав носителя катализатора, изготовленного в виде гранул, нитей, волокон, в форме тканых и нетканых материалов из оксидов кремния и/или алюминия, дополнительно вводят легирующие добавки каталитически активных металлов и/или их оксидов.

Катализатор по сравнению с предыдущими аналогами в достаточной мере решает задачу увеличения срока службы катализаторов, но недостатком его является необходимость введения промотора на стадии приготовления носителя с последующей стадией нанесения активного компонента, что приводит к дополнительному перерасходу металлов, особенно драгоценных металлов.

По области применения катализаторов, составу носителя, составу и методу введения каталитически активных компонентов наиболее близким к предлагаемому изобретению является Заявка Японии N 63-34781, МКИ ВО 1 J 21/06. Катализатор для окисления монооксида углерода, углеводородов, обезжиривания и дезодорации - процессов, основанных на разложении углеводородов, представляет собой основу со слоем носителя с покрытием из каталитически активного компонента. Материал основы содержит ≥ 70% оксида кремния, ≥ 0,1% оксида алюминия и ≥ 1% редкоземельного элемента, его оксидов и оксида титана, материал носителя представляет собой кристаллическую смесь ≥ 2 соединений, например оксидов алюминия, кремния, циркония и титана, а в качестве каталитически активных компонентов применяют благородные металлы, например платину, палладий, родий или осмий, и оксиды ванадия, железа, никеля, марганца, кобальта, меди или хрома. Повышение активности нанесенных компонентов достигается за счет использования высокодисперсного аморфного или кристаллического кремний- и алюминийсодержащего носителя, в который для создания дополнительных активирующих центров вводят небольшое количество церия.

Недостатком катализатора является невысокие прочность и активность.

Задача, решаемая настоящим изобретением, заключается в разработке активных и стабильных в различных процессах катализаторов, обладающих высокой прочностью с использованием определенных носителей.

Поставленная задача решается при использовании носителя для приготовления катализаторов для гетерогенных реакций, например, глубокого окисления углеводородов, парциального окисления углеводородов, алкилирования углеводородов, окисления диоксида серы, гидрирования углеводородов, конверсии аммиака, включающего оксиды кремния и/или алюминия, носитель содержит центры, активирующие нанесенные каталитические вещества, характеризующиеся в инфракрасном спектре полосой поглощения гидроксильных групп с волновым числом 3620-3650 см-1 и полушириной 65-75 см-1.

Носитель содержит диоксид кремния 55-99 мас.% и имеет удельную поверхность 0,1-30 м2/г. Содержание гидроксильных групп в матрице носителя (групп -O-H) находится в интервале от двух гидроксильных групп на один атом кремния до одной гидроксильной труппы на два атома кремния.

Носитель имеет вид гранул сферической или неправильной формы или имеет вид нитей, волокон, тканых или нетканых материалов.

Поставленная задача решается также при использовании предлагаемого катализатора для гетерогенных процессов, например, окисления углеводородов, парциального окисления углеводородов, алкилирования углеводородов, окисления диоксида серы, гидрирования углеводородов, конверсии аммиака, содержащего по крайней мере один активный компонент, выбранный из группы, включающей платину, палладий, родий, иридий, серебро, цирконий, хром, кобальт, никель, марганец, медь и/или их оксиды в количестве не менее 0,01% на носителе, включающем оксиды кремния и/или алюминия; носитель содержит центры, активирующие нанесенные каталитические вещества, характеризующиеся в инфракрасном спектре полосой поглощения гидроксильных групп с волновым числом 3620-3650 см-1 и полушириной 65-75 см-1.

Содержание диоксида кремния составляет 55-99 мас.%.

Содержание гидроксильных групп (групп -O-H) в матрице носителя находится в интервале от двух гидроксильных групп на один атом кремния до одной гидроксильной группы на два атома кремния.

Величина поверхности носителя составляет 0,1-30 м2г.

Носитель имеет вид гранул сферической или неправильной формы и/или вид нитей, волокон, тканых или нетканых материалов.

Активный компонент нанесен методом пропитки по влагоемкости носителя растворами неорганических или органических соединений соответствующих элементов.

Предлагаемое нами изобретение отличается методом создания и природой активирующих центров, а именно активирующих центров, которые в ИК-спектре имеют характерную полосу поглощения гидроксильных групп. Высокое активирующее действие этих центров позволяет получать активные и стабильные катализаторы как на высокодисперсных носителях, так и на сравнительно грубодисперсных носителях, применение которых предпочтительнее вследствие лучших прочностных и гидродинамических характеристик катализатора, а также вследствие лучшего использования, а следовательно, меньшего расхода каталитически активных веществ.

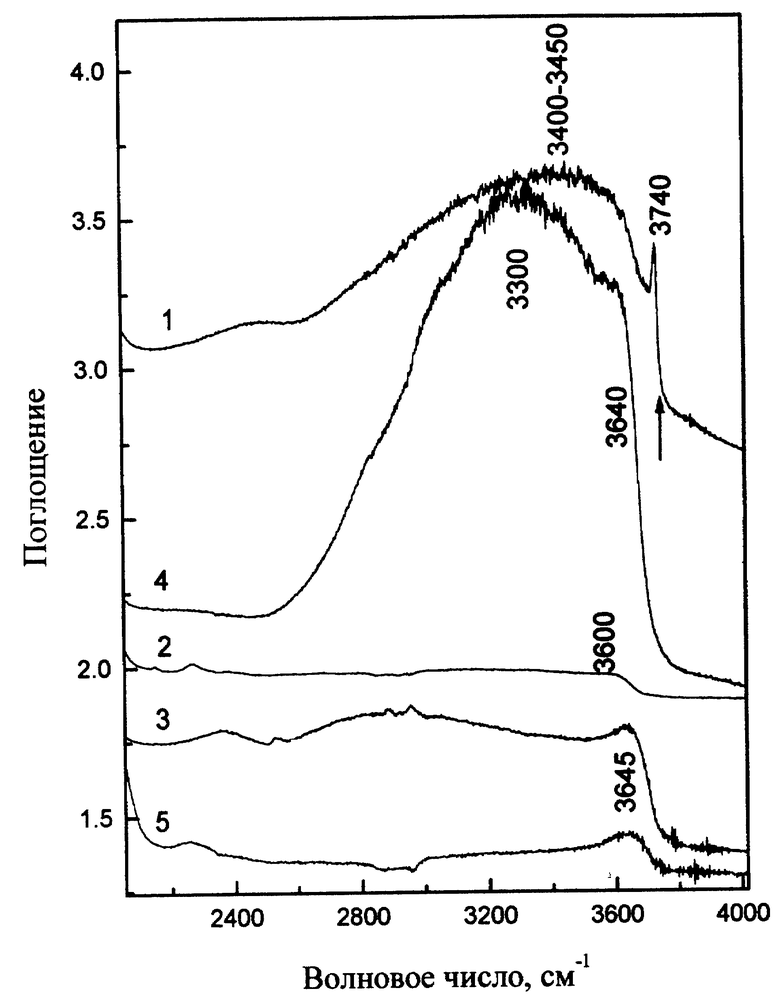

Выявленные нами активирующие центры образуются при специальной термической и химической обработке материалов, содержащих оксиды кремния и/или алюминия. Эти центры характеризуются в высокочастотной области ИК-спектров полосой поглощения гидроксильных групп с волновым числом 3620-3650 см-1 и полушириной 65-75 см-1. Отметим, что в известных нам силикагелях и алюмосиликатах с невысокой удельной поверхностью (≤ 30 м2) указанная специфическая полоса поглощения не наблюдается. Для высокодисперсных образцов наиболее высокочастотной является полоса при 1740 ± 10 см-1. На чертеже приведены ИК-спектры нескольких известных кремнийсодержащих образцов.

Образец 1 (носитель прототипа) - смешанный оксидный носитель, содержащий 95 мас.% SiO2 и 5 мас.% Al2O3 (Sуд. 200 м2/г, Rпор 40-300 A).

Образец 2 - промышленный силикагель марки КСК, прокаленный при 1000oC (Sуд. 1,2 м2/г, Rпор 7-10 • 104 A).

В ИК-спектрах указанных образцов наблюдается широкая полоса поглощения с волновыми числами в интервале 3400-3600 см-1 (чертеж, крив. 1,2). В отличие от этого предлагаемые в нашем изобретении носители имеют полосу поглощения с волновым числом 3620-3650 см-1 и полушириной 70 см-1 (чертеж, крив. 3,4), которая является наиболее высокочастотной из наблюдаемых.

Конкретные условия синтеза носителей, содержащих вышеуказанные центры, могут быть достаточно разнообразными. Укажем только несколько важных принципов их получения. Нами установлено, что вышеописанные центры образуются при извлечении из аморфных или стеклообразных кремний-, алюминийсодержащих материалов сопутствующих катионов при соблюдении следующих условий:

а) гомогенное распределение сопутствующих катионов в объеме исходного кремнийсодержащего материала;

б) отсутствие коалесценции центров при извлечении катионов и/или последующих химических и термических обработках.

Указанные условия могут быть реализованы, например, следующим образом. Высокодисперсный порошок аэросила (Sуд. 150 м2/г, D зерен 2-4 мкм) смешивают с 1,5 вес.% NaOH, увлажняют, гомогенизируют, гранулируют в зерна до размера 3-4 мм, высушивают при температуре 110oC, прокаливают на воздухе при 1200oC в течение 24 часов и обрабатывают 20% раствором H2SO4 при температуре 40oC в течение 2 часов. Полученный этим методом образец 3 имеет удельную поверхность, измеряемую методом БЭТ 1,3 м2/г. В ИК-спектре наблюдается полоса поглощения с волновым числом 3650 см-1 и полушириной 75 см-1 (чертеж, кривая 3).

В качестве исходных веществ для получения предлагаемого носителя могут также использоваться стеклообразные материалы: гранулированные или в виде разнообразных волокнистых, тканых и нетканых изделий. Специфические активирующие центры появляются в том случае, если состав исходного материала и условия его последующих химических и термических обработок обеспечивают реализацию указанных принципов возникновения и сохранения активных центров. Так, на чертеже, крив. 4,5 показаны спектры образцов 4 и 5, полученных из одного и того же исходного материала (промышленной стеклоткани), но различающихся условиями приготовления. В спектре образца 4 присутствует полоса 3640 см-1 и полушириной 70 см-1, в то время как в ИК-спектре образца 5, полученного в неоптимальных условиях, интенсивность этой полосы резко снижается. Отметим, что это сопровождается снижением каталитической активности наносимых каталитических веществ (пример 15).

Предлагаемые носители должны содержать диоксид кремния и/или оксид алюминия, при этом предпочтительно содержание SiO2 не менее 55 вес.%.

Величина удельной поверхности предлагаемых носителей, измеряемая методом БЭТ по адсорбции аргона или азота, должна составлять 0,1-30 м2/г, предпочтительно 0,5-10 м2/г. Преимуществом применения носителей с такими текстурными параметрами является снижение или отсутствие внутридиффузионного торможения, а также возможность изготовления достаточно прочных катализаторов разнообразных форм и размеров, оптимальных в конкретных каталитических процессах: непористых гранул шарообразной или неправильной формы, нитей, волокон, тканых или нетканых материалов.

В качестве наносимых активных соединений предлагается использовать металлы (платину, палладий, родий, иридий, серебро, цирконий, хром, кобальт, никель, марганец, медь) и/или их окислы в количестве не менее 0,01%. Такие катализаторы могут быть использованы для широкого круга каталитических процессов, например: глубокого окисления углеводородов, парциального окисления углеводородов, алкилирования, окисления диоксида серы, гидрирования, конверсии аммиака и др.,

Таким образом, предлагаемое решение является новым. Существенными отличительными признаками носителя и катализатора являются:

- носитель содержит центры, активирующие нанесенные каталитические вещества;

- центры характеризуются в инфракрасном спектре полосой поглощения гидроксильных групп с волновым числом 3620-3650 см-1 и полушириной 65-75 см-1.

Предлагаемые катализаторы готовят следующим образом:

Носитель в форме гранул, волокнистых тканых и нетканых материалов, содержащий определенную полосу в ИК-спектре (чертеж, крив. 3,4), пропитывают активным компонентом по влагоемкости растворами солей соответствующих компонентов с последующей термообработкой.

В качестве соединений палладия предпочтительно используют соли минеральных кислот, комплексные соли аммония, соли карбоновых кислот. В качестве соединений платины используют платинохлористоводородную кислоту, двуххлористую платину, гидрат четыреххлористой платины и др.

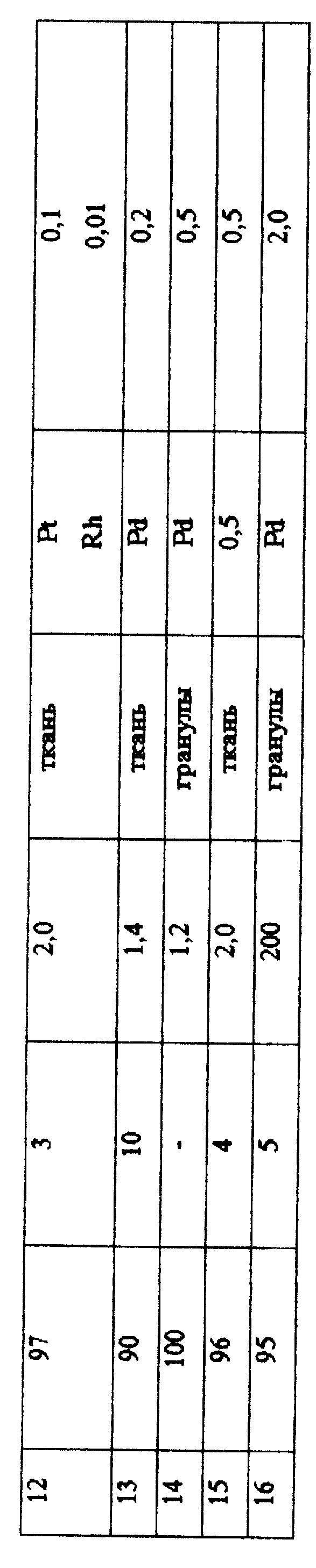

Катализаторы по прототипу и полученные по заявляемому способу испытывают в процессе глубокого окисления в избытке кислорода на модельных смесях, содержащих н-бутан, пропан и оксид углерода.

Испытания по н-бутану и оксиду углерода проводят на проточно-циркуляционной установке при атмосферном давлении, одинаковой объемной скорости подачи газовоздушной смеси и одинаковых условиях испытания.

За меру каталитической активности катализатора в реакции окисления н-бутана принята скорость реакции ((см3 C4H10)/ г.с. • 10-2) окисления н-бутана при температуре 400oC. Более высокая величина скорости реакции полного окисления бутана соответствует более активному катализатору.

За меру каталитической активности катализатора в реакции окисления оксида углерода принята температура, при которой достигается 85%-ная степень окисления оксида углерода. Чем ниже температура достижения 85%-ной степени окисления оксида углерода, тем выше активность катализатора.

Испытания по пропану проводят в изотермическом проточном реакторе. За меру каталитической активности принята величина степени превращения при определенной температуре.

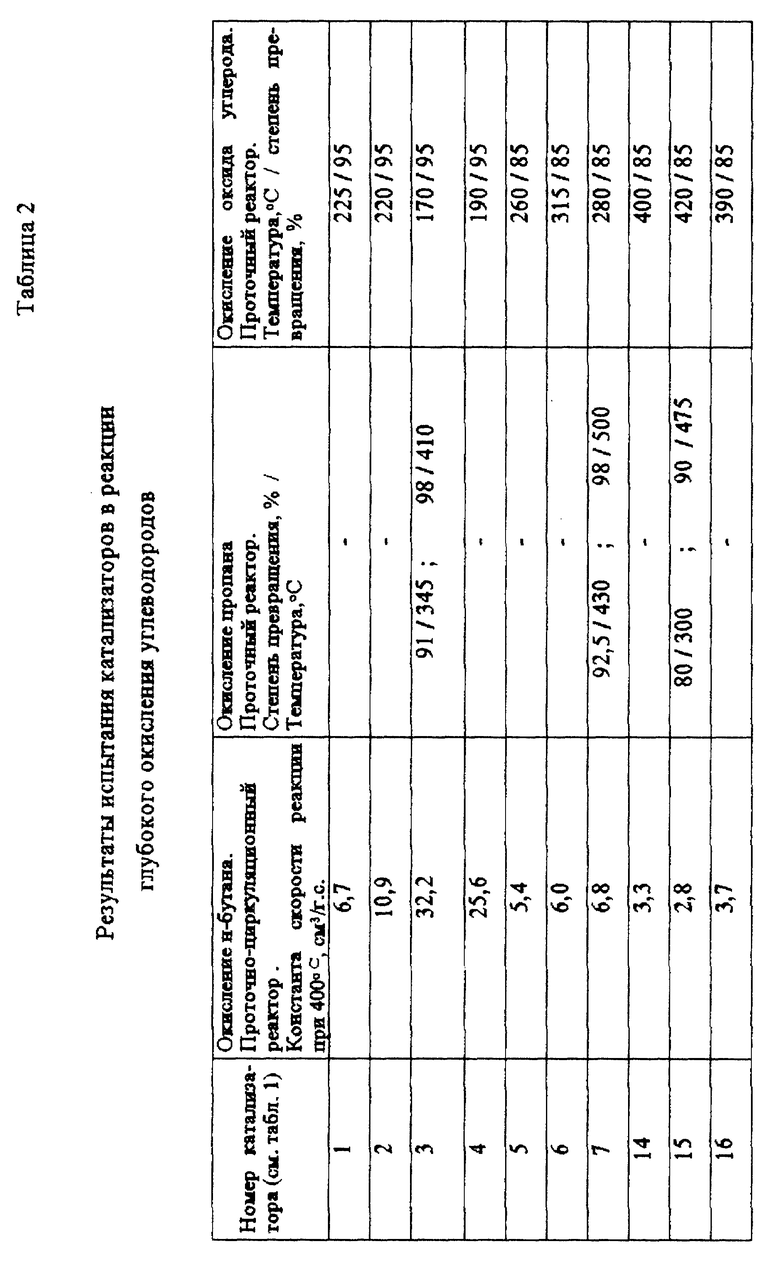

Катализаторы испытывают также в реакции окисления аммиака до оксидов азота, восстановления оксидов азота метаном, в эпоксидировании олефинов, в реакции алкилирования изобутана бутиленом.

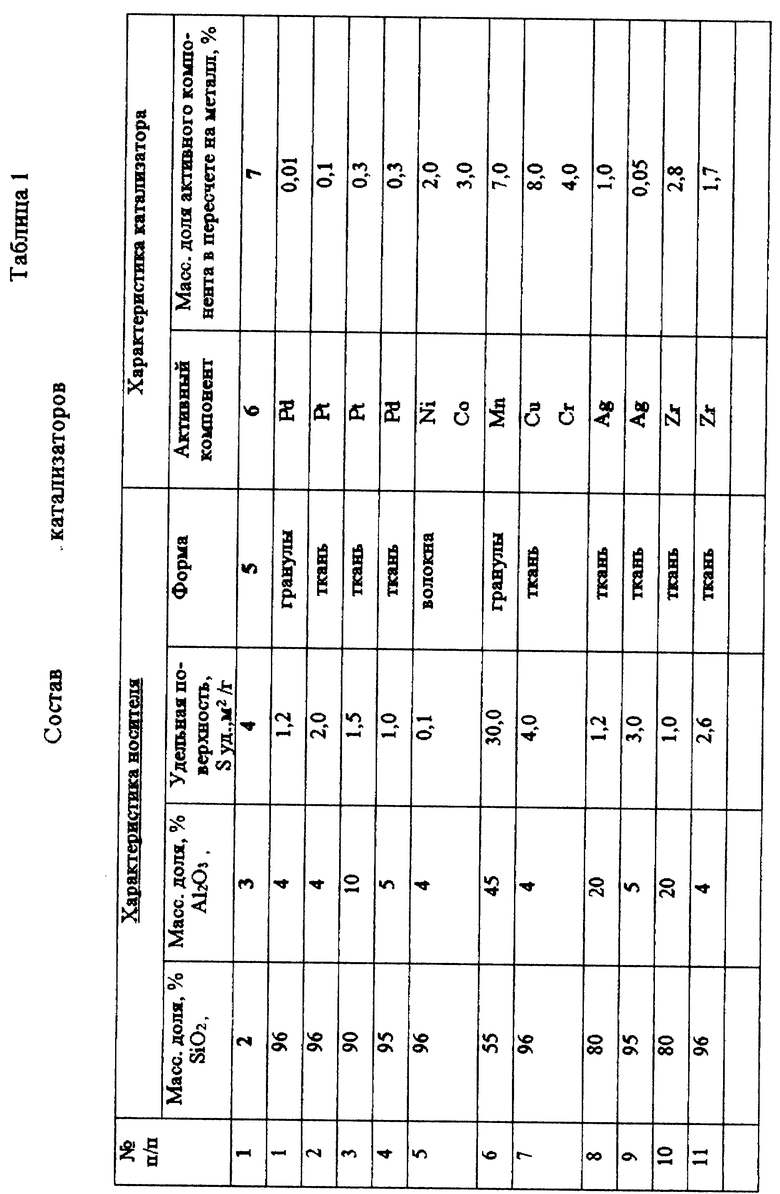

Данные о составе катализаторов приведены в табл. 1.

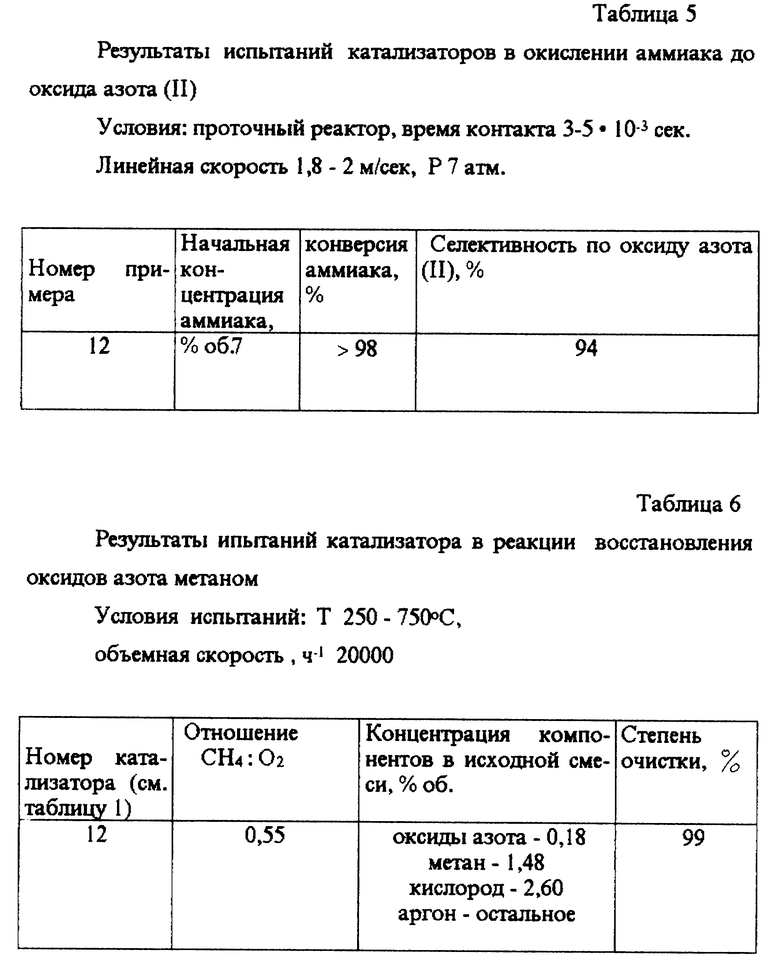

Результаты испытаний приведены в табл. 2-6.

Нижеследующие примеры иллюстрируют предлагаемое изобретение.

Пример 1. Для приготовления катализатора, содержащего 0,01 мас.% Pb, берут гранулы носителя, состоящего на 96% из SiO2 и имеющих диаметр 2-4 мкм, Sуд. составляет 1,3 м2/г. В ИК-спектре этот носитель характеризуется полосой поглощения ОН групп с волновым числом 3645 см-1 и полушириной 65 см-1 (чертеж, крив.3).

Растворяют в воде при комнатной температуре расчетное количество азотнокислого палладия. Концентрация приготовленного пропиточного раствора определяется влагоемкостью носителя и содержанием активных компонентов в готовом катализаторе.

Пример 2. Аналогичен примеру 1, только в качестве активного компонента катализатор содержит 0,1 мас.% платины, которую наносят из спиртового раствора платинохлористоводородной кислоты, а носитель состоит из 80% SiO2 и 20% Al2O3 и имеет форму тканого волокнистого материала. В ИК-спектре носителя присутствует полоса поглощения ОН групп с волновым числом 3640 см-1 и полушириной 75 см-1.

Пример 3. Катализатор аналогичен примеру 2, только отличается содержанием компонентов и удельной поверхностью носителя.

Пример 4. Катализатор аналогичен примеру 2, только отличается содержанием компонентов и удельной поверхностью носителя, в качестве активного компонента содержит палладий.

Пример 5. Катализатор аналогичен примеру 2, только в качестве активного компонента содержит никель и кобальт и носитель имеет форму волокон.

Пример 6. Катализатор аналогичен примеру 1, только в качестве активного компонента содержит марганец и отличается содержанием компонентов.

Пример 7. Катализатор аналогичен примеру 2, только в качестве активного компонента содержит медь и хром.

Пример 8. Катализатор аналогичен примеру 2, только в качестве активного компонента содержит серебро и отличается содержанием компонентов.

Пример 9. Катализатор аналогичен примеру 8, только отличается содержанием компонентов.

Пример 10. Катализатор аналогичен примеру 2, только в качестве активного компонента содержит цирконий и отличается содержанием компонентов.

Пример 11. Катализатор аналогичен примеру 10, только отличается содержанием компонентов.

Пример 12. Катализатор аналогичен примеру 2, содержание гидроксильных групп (групп -O-Н) в матрице носителя составляет две гидроксильных группы на один атом кремния, и катализатор дополнительно содержит родий.

Пример 13. Катализатор аналогичен примеру 2, содержание гидроксильных групп (групп -O-H) в матрице носителя составляет одна гидроксильная группа на два атома кремния, в качестве активного компонента содержит палладий и отличается содержанием компонентов.

Пример 14 (для сравнения). Для приготовления катализатора используется непористый кремнезем (кривая 2, чертеж), который не имеет характерной для заявляемого объекта полосы в ИК-спектре, катализатор готовят аналогично примеру 13.

Пример 15 (для сравнения). Для приготовления катализатора используют стекловолокнистую ткань (кривая 5), в которой характерная полоса отсутствует, катализатор готовят аналогично примеру 13.

Пример 16 (по прототипу). Для приготовления катализатора используют смешанный оксид, содержащий 95 мас.% SiO2 и 5 мас.% Al2O с Sуд. 200 м2/г, Rпор 40-300 A (чертеж, кривая 1). Как видно из чертежа, указанная характерная полоса поглощения не наблюдается.

Носитель пропитывают раствором хлорида палладия, сушат, прокаливают.

Таким образом, из приведенных примеров следует, что предлагаемое изобретение - носитель и катализатор для гетерогенных реакций обладает уникальными физико-химическими свойствами. Это позволяет достичь высокой эффективности и селективности каталитических процессов, катализаторы характеризуются повышенными химической и термической стабильностью, прочностными характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОКРЕМНЕЗЕМИСТЫЙ НОСИТЕЛЬ, КАТАЛИЗАТОР ДЛЯ ГЕТЕРОГЕННЫХ РЕАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2160156C1 |

| КАТАЛИЗАТОР ДЛЯ ГЕТЕРОГЕННЫХ РЕАКЦИЙ | 2018 |

|

RU2674341C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ГЕТЕРОГЕННЫХ РЕАКЦИЙ | 2005 |

|

RU2292950C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ГЕТЕРОГЕННЫХ РЕАКЦИЙ | 2015 |

|

RU2607950C1 |

| СПОСОБ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 2003 |

|

RU2252915C1 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ УГЛЕВОДОРОДОВ | 2015 |

|

RU2601751C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ГЕТЕРОГЕННЫХ РЕАКЦИЙ | 2003 |

|

RU2257952C1 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ УГЛЕВОДОРОДОВ В ГАЗОВЫХ СМЕСЯХ, БОГАТЫХ ОЛЕФИНАМИ | 2005 |

|

RU2289565C1 |

| СПОСОБ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2015 |

|

RU2619274C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ГЕТЕРОГЕННЫХ РЕАКЦИЙ | 2010 |

|

RU2446877C2 |

Изобретение относится к катализаторам, используемым в процессах глубокого окисления углеводородов (дожигание отходящих газов), парциального окисления углеводородов (эпоксидирование этилена, пропилена), алкилирования углеводородов, окисления диоксида серы (в производстве серной кислоты), гидрирования (ацетилена, нитробензола), конверсии аммиака (производство азотной и синильной кислоты) и др. Описывается носитель катализатора для гетерогенных реакций, например глубокого окисления углеводородов, парциального окисления углеводородов, алкилирования углеводородов, окисления диоксида серы, гидрирования углеводородов, конверсии аммиака и др., включающий оксиды кремния и/или алюминия, носитель содержит центры, активирующие нанесенные каталитические вещества, характеризующиеся в инфракрасном спектре полосой поглощения гидроксильных групп с волновым числом 3620-3650 см-1 и полушириной 65-75 см-1. Технический результат заключается в разработке активных и стабильных в различных процессах катализаторов, обладающих высокой прочностью с использованием определенных носителей. 2 с. и 9 з.п.ф-лы, 1 ил., 6 табл.

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| КАТАЛИЗАТОР ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ, НАПРИМЕР КОНВЕРСИИ АММИАКА, ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ, ДИОКСИДА СЕРЫ, ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 1994 |

|

RU2069584C1 |

| 1971 |

|

SU410806A1 | |

| US 5114901 A, 1992 | |||

| US 5162288 A, 1992 | |||

| US 5272125 A, 1993 | |||

| ДВУХТАКТНЫЙ СУММАТОР СО СКВОЗНЫМ ПЕРЕНОСОМ | 0 |

|

SU278222A1 |

Авторы

Даты

2000-01-10—Публикация

1998-11-02—Подача