Изобретение относится к области черной металлургии и может быть использовано для управления темпом прокатки на широкополосных, сортопрокатных и других станах горячей прокатки.

Известен способ управления темпом прокатки, включающий управление скоростным режимом механизмов стана по законам, которые находят из соображений минимизации затрат электроэнергии, оптимизируя уравнения движения подката (В.Л.Колмогоров, "Механика обработки металлов давлением", М., "Металлургия", 1986, с. 594-648).

Недостатком указанного способа является то, что при расчетах темпа прокатки не учитываются градиенты температуры, возникающие в рабочих валках клетей стана, что может привести к поломке валков.

Ближайшим аналогом к предлагаемому изобретению является способ управления темпом прокатки на стане горячей прокатки, включающий прокатку заготовок в рабочих валках клетей прокатного стана и регулирование темпа прокатки длительностью паузы между выходом предыдущей заготовки из клети и задачей в нее последующей заготовки по таблично заданному закону, определенному на основании опыта предыдущих прокаток для разной длины заготовок отдельно для летнего и зимнего периодов ("Горячая прокатка полос на стане 2000 горячей прокатки", технологическая инструкция ТИ 101-ГЛ. 10-374-90, Магнитогорск, 1990).

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения:

1. Прокатка заготовок в рабочих валках клетей прокатного стана.

2. Регулирование темпа прокатки длительностью паузы между выходом предыдущей заготовки из клети и задачей в нее последующей заготовки.

Известный способ не обеспечивает получение требуемого технического результата, так как безопасный с точки зрения возможной поломки валков темп прокатки зависит от ряда факторов, не учитываемых в предлагаемых табличных зависимостях, например, температуры охлаждающей валки воды. В связи с этим зависимости, приведенные в технологической инструкции, неявно содержат коэффициенты запаса прочности, необходимые для безаварийной работы стана в любых условиях и существенно снижающие его производительность во время прогрева валков после перевалок, плановых и аварийных простоев стана. Кроме того, отсутствуют гарантии, что не существует режимов прокатки, на которых величина этих коэффициентов окажется недостаточной, что может привести к поломке валка даже при соблюдении инструкции. Таким образом, длительность пауз в известном способе оказывается неоптимальной, так как не позволяет достичь максимальной производительности стана при исключении риска поломки валков.

В основу изобретения поставлена задача усовершенствования способа управления темпом прокатки на стане горячей прокатки, в котором за счет оптимизации длительности пауз обеспечивается снижение вероятности разрушения валков при увеличении производительности стана.

Поставленная задача решается тем, что в способе управления темпом прокатки на стане горячей прокатки, включающем прокатку заготовок в рабочих валках клетей прокатного стана и регулирование темпа прокатки длительностью паузы между выходом предыдущей заготовки из клети и задачей в нее последующей заготовки, по изобретению предварительно определяют предельно допустимое значение градиента температуры для валков каждой клети стана по зависимости: Δд = кΔкр, где Δкр - критическое значение градиента температуры, приводящее к поломке валка, к - коэффициент запаса прочности, определяемый из выражения к<Δпаузы/Δпрокатки, где Δпаузы - максимальное значение градиента температуры во время паузы, Δпрокатки - максимальное значение градиента температуры в процессе прокатки той же заготовки, а в процессе прокатки определяют текущее значение градиента температуры каждого валка и в случае превышения текущим значением градиента температуры предельно допустимого значения, увеличивают длительность паузы до достижения текущим значением градиента температуры предельно допустимого.

Для реализации указанного способа необходимо определить величину градиента температуры в теле валка. Поскольку измерение температуры поверхности валка в данном случае малоинформативно, была разработана процедура определения температуры и градиента температуры в валке, корректно учитывающая теплопередачу в теле валка и теплообмен на его поверхности для условий стана горячей прокатки, согласно которой способ осуществляют следующим образом.

Определяют критическое значение градиента температуры в валке (Δкр), при котором ранее произошла поломка валка по зафиксированным режимам прокатки и при отсутствии крупных дефектов - раковин отливки или старых, образовавшихся в предыдущих кампаниях, трещин. Поскольку значение градиента температуры в валке можно регулировать только длительностью паузы между выходом предыдущей заготовки из клети и задачей в нее последующей заготовки, определяют коэффициент запаса прочности (к), который бы гарантировал отсутствие поломки валка из выражения к<Δпаузы/Δпрокатки, где Δпаузы - максимальное значение градиента температуры во время паузы, Δпрокатки - максимальное значение градиента температуры в процессе прокатки той же заготовки. Коэффициент запаса прочности строго адаптирован к процессу прокатки и зависит от его параметров - сортамента стали прокатываемой заготовки, изменения настройки клети - изменения длины заготовки, зазора между валками и др. Кроме того, допустимое соотношение расчетного и реального коэффициентов индивидуально для каждого стана. Оно определяется разбросом длин и температур заготовок внутри партии, а также диапазоном изменения режимов в процессе прокатки заготовки (например, величиной возможного изменения зазора между валками при работе системы автоматического регулирования толщины широкополосного стана горячей прокатки).

Максимальная производительность прокатки и вместе с тем ее безаварийность достигается при условии равенства текущего значения градиента температуры валка его предельно допустимому значению. Следовательно, если величина допустимой паузы (например, паузы, необходимой для настройки механизмов клети на следующую заготовку) недостаточна для снижения градиента температуры до предельно допустимого значения, она должна быть увеличена.

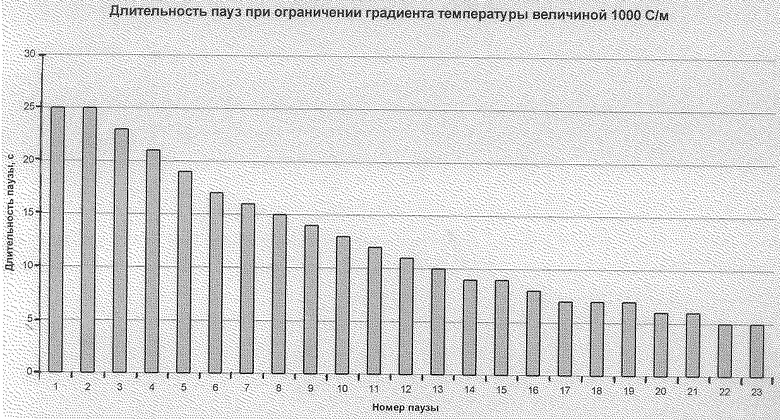

На чертеже представлена длительность пауз при предельно допустимом значении градиента температуры величиной 1000oС/м.

Пример. Предлагаемый способ осуществляли на широкополосном стане 2000 горячей прокатки АО ММК.

Стан имеет в своем составе 14 клетей (вертикальный окалиноломатель, 6 клетей черновой группы и 7 клетей чистовой группы), металл прокатывается в 12 вертикальных и 26 горизонтальных рабочих валках. По мере износа валков производится перевалка (до 6 раз в сутки для валков чистовой группы). После каждой перевалки должен быть проведен прогрев валков с постепенным наращиванием темпа прокатки во избежание их поломки. На стане широко применяются современные средства автоматики, в частности протоколируется прокатка каждой заготовки в каждом механизме стана с привязкой к характеристикам заготовок (размеры, марка стали, требования заказа, технологические нормативы и допуски). Так, например, для клетей записываются зависимости скорости, давления, зазора и электрических характеристик привода от времени. Вся технологическая история стана архивируется и сохраняется на CD-ROM.

В предыдущей кампании прокатка заготовки из стали марки 08Ю размерами 6000х1310х250 мм привела к поломке валка 8 клети (2-я клеть чистовой группы) при прокатке 7-й заготовки после перевалки. Согласно предлагаемому способу по реальным режимам прокатки определили критическое значение градиента температуры в момент его поломки, величина которого составила Δкр = 5000°C/м. Далее определили величину безопасных пауз между заготовками для случая восьмой клети при начале кампании, после перевалки. В восьмую клеть завалены валки из отбеленного чугуна диаметром 800 мм, температура охлаждающей валки воды 42oС, температура металла на входе в клеть 1020oС, начальная температура валка 20oС постоянна по его телу. Задавали скорость прокатки 5 м/с и величину абсолютного обжатия 5 мм. Определяли прогнозируемое время прокатки полосы в клети, которое составило 60 с. За время 60 с при данном режиме обжатия металла и охлаждения валка отношение значений градиентов температуры в конце паузы и при прокатке составляет Δпаузы/Δпрокатки = 0,24. С учетом того, что заготовки имеют некоторый разброс по длине и температуре, а в процессе прокатки может быть откорректирована настройка, выбирали коэффициент запаса прочности, равный к=0,2. Предельно допустимое значение градиента температуры в валке составило Δд = 1000°C/м. Определяли величину градиента температуры в конце паузы для длительности паузы, равной минимально допустимой при прокатке данного сортамента, которая составляла 6 с. В процессе прокатки определяли текущее значение градиента температуры той же 7-й заготовки. При текущем значении градиента температуры, меньшем предельно допустимого значения, данный сортамент прокатывали с паузой 6 с. При текущем значении градиента температуры, большем предельно допустимого значения, длительность паузы увеличивали, чтобы максимальное значение градиента температуры снизилось до значения, равного предельно допустимому Δд. Для всех клетей стана определяли конкретные значения допустимой паузы, из которых выбирали наибольшее. При этом, поскольку все рабочие валки чистовой группы стана одинаковы по конструкции и разброс их диаметров незначителен, величину критического значения градиента температуры для них принимали одинаковой.

После прокатки каждой заготовки определяли величину безопасной минимальной паузы с учетом реальных характеристик прокатки в каждой клети (времени, величины обжатия, температуры заготовки), оставляя постоянным коэффициент запаса прочности до тех пор, пока не изменится прокатываемый сортамент. При смене сортамента определяли коэффициент запаса прочности и предельно допустимое значение градиента температуры.

На чертеже приведена последовательность длительностей пауз, определенных в соответствии с предлагаемым способом, для прокатки первых 23 заготовок после перевалки стана. Суммарное время прокатки такого же количества заготовок с паузами, определенными по технологической инструкции, оказывается примерно на две с половиной минуты больше. Таким образом, регулируя темп прокатки предложенным способом, за время разогрева стана после перевалки можно прокатать дополнительно более чем две заготовки.

Предлагаемый способ обеспечивает снижение вероятности разрушения валков при увеличении производительности стана. При производстве 5 млн. т горячекатаного листа в год даже незначительный рост производительности стана и сокращение количества поломок валков (стоимость валка чистовой группы стана около 1 млн. руб.) позволит получить значительный экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПРОКАТКИ | 2000 |

|

RU2177847C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОЛОСОВОГО ПРОКАТА ДЛЯ ТРУБНОГО ШТРИПСА | 2002 |

|

RU2203964C1 |

| Способ производства проката | 2016 |

|

RU2655398C2 |

| ЛИНИЯ ДЛЯ ОХЛАЖДЕНИЯ РУЛОННОЙ ПОЛОСЫ ПОСЛЕ ОТЖИГА | 2002 |

|

RU2201461C1 |

| СПОСОБ УПРАВЛЕНИЯ УСЛОВИЯМИ ОХЛАЖДЕНИЯ ПРОКАТА | 2000 |

|

RU2184632C2 |

| СПОСОБ ОТДЕЛКИ НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2002 |

|

RU2209253C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА НА СОРТОВЫХ И ПРОВОЛОЧНЫХ СТАНАХ | 2001 |

|

RU2191644C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОХЛАЖДЕНИЯ ПРОКАТА | 2001 |

|

RU2183522C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАРТИЙ ГОРЯЧЕКАТАНОГО ЛИСТА | 2010 |

|

RU2405639C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС | 2005 |

|

RU2296018C1 |

Изобретение относится к области черной металлургии, а именно к оптимизации темпа задания заготовок в стан. Сущность: в способе управления темпом прокатки стана горячей прокатки, включающем прокатку заготовок в рабочих валках прокатного стана и регулирование темпа прокатки длительностью паузы между выходом предыдущей заготовки из клети и задачей в нее последующей заготовки, дополнительно определяют текущее значение градиента температуры в валке и выбирают длительность паузы таким образом, чтобы максимальное значение градиента температуры в конце паузы было равно предельно допустимому значению, равному произведению критического значения градиента температуры, приводящего к поломке валка, на коэффициент запаса прочности, который определяют из выражения к<Δпаузы/Δпрокатки, где Δпаузы и Δпрокатки - максимальные значения градиентов температуры в конце паузы и при прокатке заготовки. Изобретение за счет оптимизации длительности пауз позволяет увеличивать производительность стана во время его прогрева после простоев и при переходе на другой сортамент с одновременным снижением риска поломки валков. 1 ил.

Способ управления темпом прокатки на стане горячей прокатки, включающий прокатку заготовок в рабочих валках клетей прокатного стана и регулирование темпа прокатки длительностью паузы между выходом предыдущей заготовки из клети и задачей в нее последующей заготовки, отличающийся тем, что предварительно определяют предельно допустимое значение градиента температуры для валков каждой клети стана по зависимости Δд = к•Δкр, где Δкр - критическое значение градиента температуры, приводящее к поломке валка, к - коэффициент запаса прочности, определяемый из выражения к<Δпаузы/Δпрокатки, где Δпаузы - максимальное значение градиента температуры во время паузы, Δпрокатки - максимальное значение градиента температуры в процессе прокатки той же заготовки, а в процессе прокатки определяют текущее значение градиента температуры каждого валка и в случае превышения текущим значением градиента температуры предельно допустимого значения увеличивают длительность паузы до достижения текущим значением градиента температуры предельно допустимого.

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| - Магнитогорск, 1990 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP 0 287 680 А1, 26.10.1988 | |||

| EP 0 342 004 А2, 15.11.1989 | |||

| EP 0 351 904 А1, 24.01.1990 | |||

| EP 0 638 374 А1, 15.02.1995 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2002-10-27—Публикация

2001-09-25—Подача