Изобретение относится к черной металлургии, в частности к прокатному производству, и может быть использовано при контроле и управлении процессом охлаждения проката.

Известен способ управления процессом закалки, включающий подачу охладителя в рабочую камеру и его циркуляцию, в котором регистрируют частоту отрыва пузырьковых скоплений с закаливаемой поверхности, осуществляют пульсацию потока охладителя в камере с частотой пульсации, равной частоте отрыва пузырьковых скоплений, одновременно измеряют изменение магнитной фазы в материале обрабатываемой детали в интервале мартенситного превращения, сравнивают ее с эталонным значением, при достижении которого поток охладителя стабилизируют (А.с. СССР 1395683, кл. С 21 D 11/00, опубл. 15.05.88).

Известный способ не обеспечивает высокой точности регулирования процессом охлаждения, поскольку регистрация частоты отрыва пузырьковых скоплений с закаливаемой поверхности зависит от ряда не учитываемых причин, а именно шероховатость поверхности проката, отслаивание окалины с его поверхности, скорость подачи охладителя и его чистота.

Из известных способов наиболее близким по технической сущности и достигаемому результату является способ определения теплосъема при охлаждении проката несколькими потоками охладителя, включающий задачу оптимальных значений контролируемых параметров, измерение температуры и общего расхода охладителя, подаваемого для охлаждения, температуры охладителя после отвода от охлаждаемого проката и расчет общего теплосъема по измеренным параметрам, в котором измеряют расход и температуру охладителя одного из потоков после его отвода от проката, а теплосъем второго потока определяют как разность теплосъемов общего и первого потоков, при этом температуру общего потока охладителя, отведенного от охлаждаемого проката, измеряют после смешения обоих потоков на расстоянии, превышающем общую длину зон охлаждения в 0,85-2,6 раза (А. с. СССР 1759903, кл. С 21 D 11/00, опубл. 07.09.92). Определение теплосъемов каждого потока охладителя позволяет целенаправленно изменять расходы охладителя в каждом потоке, обеспечивая управление процессом охлаждения.

Признаки прототипа, совпадающие с существенными признаками заявляемого изобретения:

1. Задача оптимальных значений контролируемых параметров.

2. Измерение температуры и общего расхода охладителя, подаваемого для охлаждения.

3. Измерение температуры охладителя после отвода от охлаждаемого проката.

4. Измерение расхода одного из потоков охладителя и его температуры после отвода от охлаждаемого проката.

5. Определение общего теплосъема и теплосъема каждого потока охладителя по измеренным параметрам.

Известный способ не обеспечивает получение требуемого технического результата, поскольку в способе измеряют расход и температуру только одного из потоков охладителя и определяют теплосъем этого потока, а теплосъем другого определяют как разность общего теплосъема и одного из потоков, что приводит при расчете теплосъемов каждого потока охладителя к результатам, не отражающим фактических значений, а следовательно, к неточному регулированию расхода охладителя каждого потока. Кроме того, при задаче оптимальных значений контролируемых параметров не учитывается температура поверхности проката до и после охлаждения, температура начала фазовых превращений и теплопроводность по сечению проката, что не обеспечивает высокой точности оптимальных значений контролируемых параметров, приводит к неточному определению теплосъемов каждого потока охладителя и снижению точности управления процессом охлаждения. Измеряемая температура общего потока охладителя, отведенного от охлаждаемого проката, не отражает фактического значения, поскольку зависит от ряда неуправляемых параметров, таких как скорость прокатки, температура поверхности проката до и после охлаждения и условия перемешивания потоков. Низкая точность определения контролируемых параметров каждого потока не обеспечивает высокой точности управления, что снижает качество проката.

В основу изобретения поставлена задача усовершенствования способа управления процессом охлаждения проката несколькими потоками охладителя, в котором за счет повышения точности определения контролируемых параметров каждого потока обеспечивается повышение точности управления, что позволяет улучшить качество проката.

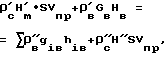

Поставленная задача решается тем, что в способе управления процессом охлаждения проката несколькими потоками охладителя, включающем задачу оптимальных значений контролируемых параметров, измерение температуры и общего расхода охладителя, подаваемого для охлаждения, температуры охладителя после отвода от охлаждаемого проката, измерение расхода одного из потоков охладителя и его температуры после отвода от охлаждаемого проката, определение общего теплосъема и теплосъема каждого потока охладителя по измеренным параметрам, согласно изобретению оптимальные значения контролируемых параметров задают с учетом теплопроводности по сечению проката и температуры начала фазовых превращений, дополнительно перед подачей охладителя для охлаждения измеряют температуру поверхности проката и скорость прокатки, а также температуру поверхности проката с учетом запаздывания ее значений после отвода охладителя от охлаждаемого проката, а определение общего теплосъема и теплосъема каждого потока охладителя ведут по измеренным расходу и температуре каждого потока охладителя после отвода от охлаждаемого проката, сравнивают фактические и заданные оптимальные значения контролируемых параметров и по отклонению фактических параметров от заданных изменяют расход каждого потока охладителя по величине заданного общего теплосъема охладителя, определяемого из следующего уравнения теплового баланса:

где  плотность металла перед подачей охладителя для охлаждения;

плотность металла перед подачей охладителя для охлаждения;

Н'm= cm(T'm)T'm - энтальпия металла перед подачей охладителя для охлаждения;

cm(T) - средняя теплоемкость металла при температуре Т;

T'm - температура металла перед подачей охладителя для охлаждения;

S - площадь сечения металла;

Vпр - скорость прокатки металла; плотность охладителя, подаваемого для охлаждения;

плотность охладителя, подаваемого для охлаждения;

Gв - объемный расход охладителя;

Нв = св(T'в) T'в - удельная энтальпия охладителя, подаваемого для охлаждения;

св(Т) - средняя теплоемкость охладителя;

Т'в - температура охладителя, подаваемого для охлаждения; плотность охладителя после отвода от охлаждаемого проката;

плотность охладителя после отвода от охлаждаемого проката;

giв - объемный расход охладителя в i-м потоке;

hiв = св(T)T''в - энтальпия охладителя в i-м потоке после отвода от охлаждаемого проката;

Т''в - температура охладителя i-го потока после отвода от охлаждаемого проката; плотность металла после отвода охладителя от охлаждаемого проката;

плотность металла после отвода охладителя от охлаждаемого проката;

Н'' = сm(T''m)T''m - удельная энтальпия металла после отвода охладителя от охлаждаемого проката;

T''m - температура металла после отвода охладителя от охлаждаемого проката.

Оптимальные значения контролируемых параметров задают с учетом теплопроводности по сечению проката и температуры начала фазовых превращений для получения теплового баланса на каждом участке охлаждения для каждого потока охладителя, позволяющего получить тепловой баланс на каждом участке охлаждения с разверткой по времени или длине проката. В процессе управления охлаждением проката каждым потоком охладителя на каждом участке охлаждения определяется теплосъем (среднемассовая температура и распределение температуры по сечению проката) по величине заданного общего теплосъема охладителя на основании теплового баланса.

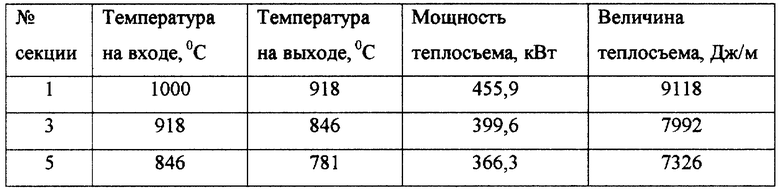

На чертеже представлена схема установки, реализующая предлагаемый способ.

Установка содержит последовательно размещенные секции, включающие нагнетающую форсунку 1, участок 2 охлаждения, участок 3 выравнивания температуры по сечению проката. Установка включает общий коллектор 4 с подводящими трубопроводами 5 к форсункам 1 каждого участка 2 охлаждения и сливной коллектор 6 с отводящими трубопроводами 7. Общий коллектор 4 и отводящие трубопроводы 7 каждой секции снабжены датчиками 8 температуры охладителя. Перед первой секцией и после последней секции перед виткоукладчиком 9 размещены пирометры 10 для измерения температуры поверхности проката. Подводящие трубопроводы 5 снабжены расходомерами 11 и регулирующими вентилями 12.

Способ осуществляют следующим образом.

До начала процесса охлаждения задают оптимальные значения контролируемых параметров с учетом теплопроводности по сечению проката и температуры начала фазовых превращений. На основании заданных оптимальных значений контролируемых параметров задают общий теплосъем охладителя, например воды, и теплосъем каждого потока охладителя, определяемые из уравнения теплового баланса:

где  плотность металла перед подачей охладителя для охлаждения;

плотность металла перед подачей охладителя для охлаждения;

Н'm= cm(T'm)T'm - энтальпия металла перед подачей охладителя для охлаждения;

cm(T) - средняя теплоемкость металла при температуре Т;

T'm - температура металла перед подачей охладителя для охлаждения;

S - площадь сечения металла;

Vпр - скорость прокатки металла; плотность охладителя, подаваемого для охлаждения;

плотность охладителя, подаваемого для охлаждения;

Gв - объемный расход охладителя;

Нв = св(T'в)T'в - удельная энтальпия охладителя, подаваемого для охлаждения;

св(Т) - средняя теплоемкость охладителя;

Т'в - температура охладителя, подаваемого для охлаждения; плотность охладителя после отвода от охлаждаемого проката;

плотность охладителя после отвода от охлаждаемого проката;

giв - объемный расход охладителя в i-м потоке;

hiв = св(T)T''в - энтальпия охладителя в i-м потоке после отвода от охлаждаемого проката;

Т''в - температура охладителя i-го потока после отвода от охлаждаемого проката; плотность металла после отвода охладителя от охлаждаемого проката;

плотность металла после отвода охладителя от охлаждаемого проката;

Н'' = сm(T''m)T''m - удельная энтальпия металла после отвода охладителя от охлаждаемого проката;

T''m - температура металла после отвода охладителя от охлаждаемого проката.

По заданным общему теплосъему и теплосъему каждого потока охладителя определяют общий расход и расход каждого потока охладителя, подаваемого для охлаждения проката. Прокат, например катанка из конструкционной стали, выходит из чистовой клети прокатного стана и подается на охлаждение к установке. Непосредственно перед началом охлаждения измеряют температуру поверхности проката пирометром 10, размещенным перед первой секцией, и скорость прокатки, значения которой поступают с датчика скорости привода последней катающей клети. С началом процесса прокатки на стане осуществляется подача в каждую секцию охладителя, например воды под давлением, из общего коллектора 4 по подающим трубопроводам 5 через нагнетающие форсунки 1 на участок охлаждения 2. Температуру охладителя, подаваемого из общего коллектора 4 в каждую секцию, измеряют датчиком 8 температуры охладителя, а расход охладителя каждого потока, подаваемого в каждую секцию, измеряют расходомерами 11. Прокат последовательно проходит участок 2 охлаждения и участок 3 выравнивания температуры по сечению проката каждой секции и поступает на виткоукладчик 9. После прохождения проката каждого участка 2 охлаждения, каждый отработанный поток охладителя отводят через отводящие трубопроводы 7 в сливной коллектор 6. Датчиками 8 температуры охладителя, размещенными на отводящих трубопроводах 7, измеряют температуру охладителя после отвода от охлаждаемого проката из каждой секции. После отвода охладителя от охлаждаемого проката последней секции пирометром 10, размещенным перед виткоукладчиком 9, измеряют температуру поверхности проката с учетом запаздывания ее значений. На основании введенных в систему управления измеренных параметров производят расчет фактического значения общего теплосъема и фактического значения теплосъема каждого потока охладителя.

Сравнивают фактические и заданные оптимальные значения контролируемых параметров и по отклонению фактических параметров от заданных изменяют с помощью регулирующего вентиля 12 расход каждого потока охладителя по величине заданного общего теплосъема охладителя.

Реальные режимы прокатки отличаются от расчетных - в процессе прокатки заготовки изменяется в некоторых пределах температура конца прокатки и ее скорость, поэтому заданная расчетная величина теплосъема должна быть адаптирована к данным, полученным со стана непосредственно в процессе прокатки (от пирометра 10, размещенного перед первой секцией охлаждения и датчика скорости привода последней катающей клети). При этом компенсировать изменение температуры на входе в участок охлаждения наиболее удобно первой секцией, так как непосредственно перед ней расположен пирометр, измеряющий температуру конца прокатки, а величину теплосъема последующих секций корректировать только для компенсации изменения скорости движения охлаждаемого металла.

Из закона сохранения энергии следует, что суммарное теплосодержание металла и охлаждающей воды на любом этапе охлаждения остается неизменным:

Нм + Нв = const,

или более подробно:

GвcвTв+πd2ρcм(Tм)Tм/4 = const,

где Gв - объемный расход охлаждающей воды в секции в м3/с;

cв - теплоемкость воды, Дж/м3oС;

Тв - температура воды, oС;

π = 3,1416;

d - диаметр катанки, м;

ρ - плотность охлаждаемого металла, кг/м3;

cм(Тм) - средняя теплоемкость металла при температуре Т, Дж/м3oС;

Тм - температура металла, oС;

V - скорость движения металла через установку охлаждения, м/с.

Приравнивая теплосодержания системы "вода-металл" до и после охлаждения, получаем:

Gвcв(Tв1-Tв) = πd2ρV(cм(Tм1)Tм1-cм(Tм)Tм)/4,

индекс "1" относится к состоянию после охлаждения. Сравнивая величины теплосъемов для расчетного и фактического режимов, из уравнения теплового баланса найдем поправки к мощности теплосъема секций.

Для первой секции:

ΔH1= πd2ρ(Vпcм(Tп)Tп-Vpcм(Tp)Tp)/4.

Для последующих секций:

ΔH2= πd2ρcм(Tp)Tp(Vп-Vp)/4,

где Т - температура металла на входе в секцию, oС.

Индекс "р" относится к расчетным величинам, "п" - к фактическим параметрам прокатки.

Величины мощности теплосъема с поправкой на реальные параметры прокатки выдаются как задания регуляторам теплосъема секций, в качестве которых могут быть использованы, например, стандартные регуляторы, реализованные средствами контроллера локальной автоматики участка. Сигналы обратной связи регуляторам формируются также на основе уравнения теплового баланса:

Н = Gвcв(Твых-Твх),

где Gв - объемный расход охлаждающей воды в секции, м3/с;

св - теплоемкость воды, Дж/м3oС;

Твх - температура воды на входе в участок, oС;

Твых - температура воды на выходе из участка, oС;

Н - мощность теплосъема секции, кВт.

Пример. Способ управления процессом охлаждения осуществляли в условиях прокатки на стане 290 ОАО "ММК". Характеристики участка последеформационного водяного охлаждения стана:

1. Длина секции охлаждения (участок охлаждения) - 0,7 м.

2. Длина воздушного промежутка между секциями (участок выравнивания температуры по сечению проката) - 2,8 м.

3. Количество секций водяного охлаждения - 7.

4. Температура воды на входе в секцию охлаждения (летом) - 20oС, на выходе из секции охлаждения - 60oС.

5. Давление воды: максимальное - 30 ат, рабочее - 20 ат.

6. Расход воды: вся насосная - 300 м3/ч, одной секции - 40-50 м3/ч.

7. Расположение пирометров: один после чистового блока перед первой секцией охлаждения (измеряет температуру конца прокатки), другой после седьмой секции охлаждения перед виткоукладчиком.

Охлаждению подвергалась катанка диаметром 5,5 мм из конструкционной стали 50К, подаваемая со скоростью 50 м/с. Прогнозируемая температура конца прокатки 1000oC, температура начала фазовых превращений ориентировочно 780oС.

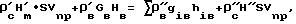

По математической модели охлаждения катанки, построенной на основе численного решения уравнения теплопроводности, производили предварительный расчет режима охлаждения. Расчет показывает, что для реализации требуемого режима охлаждения с учетом требования минимального градиента температуры по толщине (сечению) катанки необходимо задействовать 1, 3 и 5-ю секции участка. Расчетные режимы работы секций приведены в таблице.

Оценим величину поправки, например, для температуры металла на входе 1080oС и скорости прокатки 49,5 м/с.

Для первой секции ΔH1 = 384 кВт. Для последующих секций: ΔH3= 50 кВт ΔH5= 46,9 кВт.

Предлагаемый способ обеспечивает повышение точности управления, что позволяет достичь однородности структуры по сечению проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2446025C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ И СПЛАВОВ | 2009 |

|

RU2413777C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА НА СОРТОВЫХ И ПРОВОЛОЧНЫХ СТАНАХ | 2001 |

|

RU2191644C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОЛОСОВОГО ПРОКАТА ДЛЯ ТРУБНОГО ШТРИПСА | 2002 |

|

RU2203964C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕМПОМ ПРОКАТКИ НА СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ | 2001 |

|

RU2191649C1 |

| Способ производства проката | 2016 |

|

RU2655398C2 |

| СПОСОБ УПРАВЛЕНИЯ УСЛОВИЯМИ ОХЛАЖДЕНИЯ ПРОКАТА | 2000 |

|

RU2184632C2 |

| ЛИНИЯ ДЛЯ ОХЛАЖДЕНИЯ РУЛОННОЙ ПОЛОСЫ ПОСЛЕ ОТЖИГА | 2002 |

|

RU2201461C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПРОКАТКИ | 2000 |

|

RU2177847C1 |

| СПОСОБ ОТДЕЛКИ НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2002 |

|

RU2209253C1 |

Способ управления процессом охлаждения проката несколькими потоками охладителя относится к области черной металлургии, а именно к контролю и управлению процессом охлаждения проката. В способе управления процессом охлаждения проката несколькими потоками охладителя, включающем задачу оптимальных значений контролируемых параметров с учетом теплопроводности по сечению проката и температуры начала фазовых превращений, измерение температуры и общего расхода охладителя, подаваемого для охлаждения, температуры охладителя после отвода от охлаждаемого проката, измерение расхода одного из потоков охладителя и его температуры после отвода от охлаждаемого проката, определение общего теплосъема и теплосъема каждого потока охладителя по измеренным параметрам, дополнительно перед подачей охладителя для охлаждения измеряют температуру поверхности проката и скорость прокатки, а также температуру поверхности проката с учетом запаздывания ее значений после отвода охладителя от охлаждаемого проката. Определение общего теплосъема и теплосъема каждого потока охладителя ведут по измеренным расходу и температуре каждого потока охладителя после отвода от охлаждаемого проката. Сравнивают фактические и заданные оптимальные значения контролируемых параметров и по отклонению фактических параметров от заданных изменяют расход каждого потока охладителя по величине заданного общего теплосъема охладителя, определяемого из уравнения теплового баланса. Технический результат - повышение качества проката. 1 ил., 1 табл.

Способ управления процессом охлаждения проката несколькими потоками охладителя, включающий задачу оптимальных значений контролируемых параметров, измерение температуры и общего расхода охладителя, подаваемого для охлаждения, температуры охладителя после отвода от охлаждаемого проката, измерение расхода одного из потоков охладителя и его температуры после отвода от охлаждаемого проката, определение общего теплосъема и теплосъема каждого потока охладителя по измеренным параметрам, отличающийся тем, что оптимальные значения контролируемых параметров задают с учетом теплопроводности по сечению проката и температуры начала фазовых превращений, дополнительно перед подачей охладителя для охлаждения измеряют температуру поверхности проката и скорость прокатки, а также температуру поверхности проката с учетом запаздывания ее значений после отвода охладителя от охлаждаемого проката, а определение общего теплосъема и теплосъема каждого потока охладителя ведут по измеренным расходу и температуре каждого потока охладителя после отвода от охлаждаемого проката, сравнивают фактические и заданные оптимальные значения контролируемых параметров и по отклонению фактических параметров от заданных изменяют расход каждого потока охладителя по величине заданного общего теплосъема охладителя, определяемого из следующего уравнения теплового баланса:

где  плотность металла перед подачей охладителя для охлаждения;

плотность металла перед подачей охладителя для охлаждения;

Н'm= cm(T'm)T'm - энтальпия металла перед подачей охладителя для охлаждения;

cm(T) - средняя теплоемкость металла при температуре Т;

T'm - температура металла перед подачей охладителя для охлаждения;

S - площадь сечения металла;

Vпр - скорость прокатки металла; плотность охладителя, подаваемого для охлаждения;

плотность охладителя, подаваемого для охлаждения;

Gв - объемный расход охладителя;

Нв= св(T'в)T'в - удельная энтальпия охладителя, подаваемого для охлаждения;

св(Т) - средняя теплоемкость охладителя;

Т'в - температура охладителя, подаваемого для охлаждения; плотность охладителя после отвода от охлаждаемого проката;

плотность охладителя после отвода от охлаждаемого проката;

giв - объемный расход охладителя в i-м потоке;

hiв - энтальпия охладителя в i-м потоке после отвода от охлаждаемого проката;

Т''в - температура охладителя i-го потока после отвода от охлаждаемого проката; плотность металла после отвода охладителя от охлаждаемого проката;

плотность металла после отвода охладителя от охлаждаемого проката;

Н''= сm(T''m)T''m - удельная энтальпия металла после отвода охладителя от охлаждаемого проката;

T''m - температура металла после отвода охладителя от охлаждаемого проката.

| Способ определения теплосъема при охлаждении проката несколькими потоками охладителя | 1990 |

|

SU1759903A1 |

| СПОСОБ УПРАВЛЕНИЯ УСЛОВИЯМИ ОХЛАЖДЕНИЯ НАГРЕТОГО ТЕЛА | 1993 |

|

RU2067904C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПРОКАТКИ | 1992 |

|

RU2078626C1 |

| ДЮБЕЛЬ ДЛЯ ТЕПЛОИЗОЛИРУЮЩИХ ПЛИТ | 2005 |

|

RU2291988C1 |

| DE 19740691 A1, 18.03.1999 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2002-06-20—Публикация

2001-04-26—Подача