Изобретение относится к литейному производству, в частности к литью по выплавляемым моделям для формирования огнеупорных оболочковых форм.

Известны суспензии с готовыми кремнезольными связующими: "Силином ГС-20" и "Сиалит-20" (см. ТУ 2145-012-13002578-94 /НПЦ "Номак", г. Казань/, ТУ 2145-003-43811938-97 /ЗАО "Силикат", г. Елабуга/). Формы, полученные на суспензиях с этими связующими, имеют низкую прочность и длительное время отверждения. Такие формы разрушаются ("развариваются") при удалении моделей горячей водой.

Известна суспензия на кремнезольном связующем "Ludox" фирмы "Only by Dupont" (см. проспект фирмы "Only by Dupont", 1959 г., США). Формы, полученные на этом связующем, имеют высокую прочность, но требуют для отверждения каждого слоя 6 часов, а после нанесения последнего слоя форма выдерживается на воздухе еще 24 часа.

Известна суспензия с кремнезольным связующим (см. "Труды МХТИ им. Д.И. Менделеева", 1979, 107, с. 82-85). Для ускорения отверждения известной суспензии каждый слой оболочки обрабатывают аммиаком. Поэтому необходимо использовать специальную камеру отверждения с предусмотрением мер по предупреждению токсикологического воздействия на работающих.

Известна суспензия (см. патент ФРГ 296433, кл. МКИ В 22 С 3/00), содержащая кремнезоль, эфир ортокремниевой кислоты, этиловый спирт, поверхностно-активные вещества и пеногасители. Известная суспензия содержит пожаро- и взрывоопасный пищевой продукт - спирт.

Известна суспензия, содержащая кремнезоль, эфир ортокремниевой кислоты, поверхностно-активное вещество и огнеупорный наполнитель (см. а.с. СССР 616039, кл. МКИ В 22 С 1/16). Для приготовления известной суспензии проводится дополнительная операция перевода щелочного кремнезоля с помощью соляной и фосфорной кислот в кислый кремнезоль, что усложняет технологический процесс.

Наиболее близким аналогом заявляемой суспензии является суспензия, содержащая кремнезоль, эфир ортокремниевой кислоты (этилсиликат), поверхностно-активное вещество и огнеупорный наполнитель, причем поверхностно-активное вещество содержится в пределах 0,1-0,2% (сверх 100%) (см. а.с. СССР 1109238, кл. МКИ В 22 С 1/00, В 22 С 1/16). Недостатками известной суспензии являются содержание в ней большого количества дорогостоящего и токсичного эфира ортокремниевой кислоты (этилсиликата), длительное (2 часа) время отверждения каждого слоя оболочковой формы при ее использовании, а также повышенное содержание брака отливок из-за повышенного трещинообразования форм.

Исходя из указанных недостатков, задача, на решение которой направлено заявляемое решение, заключается в повышении экологической безопасности при работе с суспензией, ускорение производственного процесса, а также снижение себестоимости отливок за счет снижения брака.

Техническим результатом от использования заявляемого решения является снижение токсичности суспензии, ликвидация трещинообразования форм и увеличение их механической прочности.

Для устранения указанных недостатков суспензия для изготовления литейных оболочковых форм по выплавляемым моделям, содержащая кремнезоль, эфир ортокремниевой кислоты, поверхностно-активное вещество и огнеупорный наполнитель, причем поверхностно-активное вещество содержится в пределах 0,1-0,2% (сверх 100%), содержит в качестве модификатора в щелочной среде эфир ортокремниевой кислоты при следующем соотношении ингредиентов, мас.%:

Кремнезоль - 34,3-29,75

Эфир ортокремниевой кислоты - 0,7-5,25

Огнеупорный наполнитель - Остальное

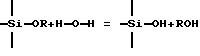

Для повышения экологической безопасности при работе с суспензией и снижения себестоимости отливок использование эфира ортокремниевой кислоты в заявляемой суспензии сокращено в 5-30 раз. При этом даже незначительное введение эфиров (порядка 0,7%) уже способствует увеличению прочности оболочки с дальнейшим ее повышением после удаления моделей в горячей воде (догидролиз). С увеличением содержания эфира до 5,25% в составе суспензии процессы модифицирования идут интенсивнее и механическая прочность оболочек возрастает с одновременным снижением остаточной влажности. Однако, дальнейшее увеличение содержания в суспензии эфиров выше 5,25% приводит к резкому загустеванию ("желатинизации") суспензии. Заявляемые граничные пределы содержания в суспензии кремнезоля определяются тем, что при одних и тех же значениях содержания эфира уменьшение содержания кремнезоля ниже 29,75% и увеличение его содержания выше 34,3% приводит к снижению прочности оболочковых форм при изгибе. Кроме этого, при содержании эфира 0,7% и менее и при одновременном содержании кремнезоля менее 29,75% оболочковые формы разрушаются ("развариваются") в любом состоянии. Снижение себестоимости отливок, а также ускорение производственного процесса литья происходит за счет ускорения отверждения оболочковых форм и, как следствие этого, за счет ликвидации трещинообразования форм. Ускорение отверждения оболочковых форм и ликвидация трещинообразования, в свою очередь, достигается за счет того, что кремнезоль модифицируется в щелочной среде эфирами ортокремниевых кислот (моноэфиром, ЭТС 32, ЭТС 40). Модифицирующие свойства эфиров связаны с их способностью отщеплять этоксильные группы при действии на них воды

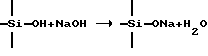

с дальнейшей межмолекулярной конденсацией и образованием полисилоксанов и силанолятных групп

(см. Андрианов К. А. Кремнийорганические соединения. М., Госхимиздат, 1955), которые являются своеобразными центрами "кристаллизации", ускоряющими процесс отверждения, а наличие большого количества этоксильных групп способствует увеличению механической прочности.

В качестве кремнезоля применяются продукты с содержанием 20% кремнезема. В качестве эфира ортокремниевой кислоты используются моноэфир, ЭТС 32 и ЭТС 40. Содержание этоксильных групп в моноэфире 86,6%, в ЭТС 32 - 79%, в ЭТС 40 - 72,5%. В производстве наиболее часто используют ЭТС 40. При использовании моноэфира его количество следует снизить на 19%, при ЭТС 32 - на 9% (см. Литье по выплавляемым моделям. 2-е изд., М., Машиностроение, 1971, с. 216). В качестве огнеупорного наполнителя используются все огнеупоры, используемые в литье по выплавляемым моделям (кристаллический и аморфный кварц, шамот, электрокорунд, циркон и др.). Учитывая их разную плотность, соотношение между жидкой и твердой фазами выбирают таким, чтобы получилась вязкость суспензии та, которая требуется для конкретного производства. В качестве поверхностно-активного вещества используют анионоактивные вещества (например, сульфонол) или неионогенные (например, ОП-7, ОП-10).

Суспензию готовят по известному способу в баке-смесителе с числом оборотов мешалки 800-2400 в мин. Порядок введения компонентов: кремнезоль - огнеупорный наполнитель - эфир - поверхностно-активное вещество или кремнезоль - эфир - поверхностно-активное вещество - огнеупорный наполнитель. Время перемешивания - 40-60 мин. Варианты введения компонентов не сказываются на качестве оболочковых форм, а приведены только для удобства приготовления суспензии в конкретных производственных условиях. Вязкость суспензии проверяют вискозиметром ВЗ-4 и ее значение определяется конкретной технологией в литейном цехе. Суспензию, полученную на модифицированном связующем, наносят на модельные блоки методом погружения с последующим стеканием избытка суспензии и обсыпки ее огнеупорным песком. Лицевой слой даже без обсыпки песком обладает высокой прочностью и адгезионной способностью, позволяющей полностью исключить его трещинообразование. Первый слой оболочковой формы отверждают на воздухе с относительной влажностью 25-45% при 22-29oС - не менее 40 мин, второй и последующие слои - не менее 70 мин. При понижении температуры и увеличении влажности воздуха время отверждения увеличивается. Модели выплавляют известными способами - в горячей воде, в расплаве модельной композиции, горячим воздухом или в паровом автоклаве. Время живучести суспензии до семи суток. Для увеличения живучести суспензию следует хранить при пониженных температурах (до +5oС).

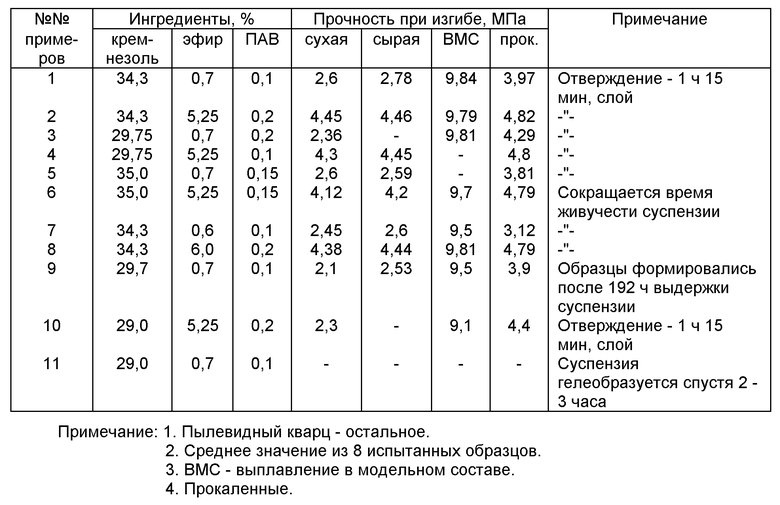

Примеры 1-4. В бак-смеситель с числом оборотов мешалки 1400 в мин вводят последовательно кремнезоль, пылевидный кварц, эфир ортокремниевой кислоты, поверхностно-активное вещество и перемешивают 45 мин. Суспензию с вязкостью 30-50 с наносят погружением пробы из модельного состава, дают стечь избытку суспензии и осыпают кварцевым песком. В пробе имеется 8 углублений, в которых одновременно формируется 8 керамических образцов для испытания их прочности при статическом изгибе. Время отверждения первого слоя - 60 мин при 22-24oС и влажности 50-52%. Остальные три слоя суспензии наносили на пробу аналогично, время отверждения этих слоев - 1,5 ч. Содержание в суспензии кремнезоля и эфира - крайние пределы заявленного состава суспензии. Образцы испытывали после выплавки пробы в горячей воде (95-98oС), модельном составе (110-120oС), в сухом состоянии и после прокаливания при 950oС в течение 40 мин.

Примеры 5-8. Получение образцов аналогично примерам 1-4. Состав суспензий - запредельные значения.

Пример 9. Суспензия по примерам 1-4 выдерживалась при 22oС 8 суток (192 ч) и после выдержки суспензия наносилась на пробу по режимам примеров 1-4.

Свойства суспензий с модифицированным связующим приведены в таблице.

Достигаемый эффект, благодаря применению модифицированного кремнезоля эфирами в суспензии, позволяет расширить область использования кремнезоля в качестве связующего материала вместо этилсиликата, сократить его расход как дорогостоящего и экологически вредного, улучшить качество поверхности отливок, снизить брак по вине оболочковой формы и, в целом, получить экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1992 |

|

RU2043825C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ, ИСПОЛЬЗУЕМЫХ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ЖАРОПРОЧНЫХ СПЛАВОВ, И СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ, ИСПОЛЬЗУЕМЫХ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ЖАРОПРОЧНЫХ СПЛАВОВ | 2017 |

|

RU2670115C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532583C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ, ИСПОЛЬЗУЕМЫХ ДЛЯ РАВНООСНОГО ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ЖАРОПРОЧНЫХ СПЛАВОВ | 2017 |

|

RU2670116C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2274510C1 |

| Суспензия для изготовления литейных форм по выплвыляемым моделям | 1977 |

|

SU616039A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ РАВНООСНОГО ЛИТЬЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2641205C1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2016 |

|

RU2631568C1 |

Изобретение относится к литейному производству и может быть использовано при изготовлении оболочковых форм. Суспензия для изготовления оболочковых форм по выплавляемым моделям включает следующие ингредиенты, мас.%: основной кремнезоль 34,3-29,75, этилсиликат 0,7-5,25, поверхностно-активное вещество 0,1-6,2 и огнеупорный наполнитель остальное. Использование в суспензии кремнезоля и этилсиликата в указанных соотношениях обеспечивает увеличение прочности оболочковых форм и ликвидацию трещинообразования. Относительно малое содержание в суспензии этилсиликата позволяет снизить ее токсичность. 1 табл.

Суспензия для изготовления литейных оболочковых форм по выплавляемым моделям, включающая основной кремнезоль, этилсиликат, поверхностно-активное вещество и огнеупорный наполнитель, отличающаяся тем, что ингредиенты взяты в следующем соотношении, мас.%:

Кремнезоль - 34,3-29,75

Этилсиликат - 0,7-5,25

Поверхностно-активное вещество - 0,1-0,2

Огнеупорный наполнитель - Остальноеп

| Суспензия для изготовления литейных оболочковых форм по выплавляемым моделям | 1983 |

|

SU1109238A1 |

| Суспензия для изготовления литейных форм по выплвыляемым моделям | 1977 |

|

SU616039A1 |

| SU 1171176 А, 07.08.1985 | |||

| Устройство для подачи сигналов об интенсивности движения на электрических, в особенности, городских железных дорогах | 1934 |

|

SU41394A1 |

Авторы

Даты

2002-10-27—Публикация

2000-09-27—Подача