Изобретение относится к производству шлифовальных кругов из сверхтвердых абразивных материалов на органической связке и предназначено для проектирования оптимальной структуры и рациональной эксплуатации шлифовального инструмента путем раздельного определения воздействия обрабатываемой заготовки и режимов шлифования на систему "абразивное зерно/связка" шлифовального инструмента.

Известен способ определения коэффициента использования абразивных зерен, осуществляемый в ходе замера износа рабочего слоя шлифовальных кругов с определением их рельефа [1] . Определение износа шлифовального круга осуществляют посредством свинцового бруска, который накладывают на периферийную поверхность круга и под действием усилия, направляемого перпендикулярно рабочей поверхности, фиксируют профиль этой поверхности. Полученный отпечаток помещают под проектор часового типа ЧП 1 и при 20-кратном увеличении контур зарисовывают. Получение ряда отпечатков на разных стадиях износа круга позволяет построить картограмму, наглядно характеризующую износ шлифовального круга в динамике и, следовательно, косвенно свидетельствующую о коэффициенте использования абразивных зерен. Этот способ позволяет корректировать режимы шлифования с приближением их к оптимальным, однако не может быть использован для получения необходимой информации для проектирования оптимальной структуры шлифовальных кругов. Последнее может быть объяснено тем, что способ не предусматривает возможности анализа многообразия факторов, влияющих на систему "абразивное зерно/связка" шлифовального круга.

Известен принятый в качестве ближайшего аналога способ определения коэффициента использования абразивных зерен, закрепленных в связке на рабочей поверхности шлифовального круга, который вводят в контакт с заготовкой и шлифуют ее. Способ осуществляют, рекуперируя абразивные зерна из шлама, образовавшегося в результате шлифования заготовки. В указанном способе коэффициент использования абразивных зерен определяют как отношение среднего размера зерна, извлеченного из шлама, к среднему размеру зерна, использованного в шлифовальном круге [3]. Полагая, что чем более мелкой будет фракция абразивного зерна, извлеченного из шлама, тем это зерно дольше работало и, следовательно, тем выше был коэффициент его использования, косвенно можно определить искомый коэффициент. Руководствуясь указанным рассуждением, можно допустить, что подобный способ позволяет в известной степени судить о коэффициенте использования абразивных зерен. Однако значительный недостаток указанного способа проявляется в том, что он не учитывает факторы износа шлифовального круга и, кроме того, характеризуется значительной трудоемкостью, что связано со сложностью процесса рекуперирования алмаза из шлама и необходимостью его последующей классификации.

Анализ работ, посвященных проблемам стойкости системы "абразивное зерно/связка", показал, что стойкость системы определяется уровнем и характером термодинамических воздействий, испытываемых этой системой. Характер термодинамических воздействий связан с деформированием материалов в зоне стружкообразования. Результат указанных термодинамических воздействий на систему "абразивное зерно/связка" обусловлен, прежде всего, длительностью этого воздействия и особенно заметен при использовании шлифовальных кругов на органических связках. Процесс резания (шлифования) обусловлен повышенными скоростями протекания адгезионных и диффузионных процессов в условиях высоких мгновенных температур [3]. Стружка набегает на поверхность абразивного зерна, деформируется, при этом часть стружки выдавливается под заднюю поверхность зерна. В результате скольжения выдавленной части стружки по задней поверхности зерна и по прилегающему к нему участку связки в последней образуется лунка, что связано с термодинамическим характером протекающего процесса. Образующаяся за задней поверхностью зерна лунка снижает устойчивость зерна в связке и способствует вырыву его из связки. В результате на рабочей поверхности круга остается протяженная конусообразная лунка с максимальной глубиной в зоне, ранее занятой удаленным зерном, и с минимальной - к вершине конуса. Характеризуя работу единичного зерна, оставившего протяженную конусообразную лунку, можно констатировать, что это абразивное зерно было максимально нагружено и активно участвовало в съеме материала в процессе шлифования. Очевидно, что абразивное зерно, по каким-либо причинам не проявившее высоких режущих свойств (не было удержано связкой, в связи с чем преждевременно было удалено, либо в силу своих прочностных качеств выкрошилось и т.п.), в данной системе "абразивное зерно/связка" не обеспечит протекание процесса резания (шлифования) по описанной выше схеме и потому на месте этого зерна не будет образована характерная удлиненная конусообразная лунка.

Таким образом, исследование рабочей поверхности шлифовального круга, достигшего состояния износа, требующего правки, показало, что характерной схемой износа круга на органической связке является наличие конусообразных удлиненных лунок. В основании каждого из конусов находится лунка, оставшаяся в результате удаления этого зерна. Помимо указанных лунок на изношенной рабочей поверхности шлифовального круга имеются следы от лунок без абразивных зерен либо с выкрошившимися абразивными зернами, т.е. следы от абразивных зерен, по той или иной причине не участвовавших в процессе шлифования, причем указанные лунки не имеют характерной конусообразной формы.

Информация о суммарном количестве характерных удлиненных лунок на рабочей поверхности шлифовального круга, отнесенном к суммарному количеству лунок, оставшихся от удаленных абразивных зерен на том же участке той же площади рабочей поверхности шлифовального круга, позволит судить о коэффициенте использования абразивного зерна. Иными словами, чем больше на рабочей поверхности шлифовального круга будет выявлено конусообразных удлиненных лунок, тем выше коэффициент использования абразивного зерна, тем выше работоспособность исследуемого круга с данной системой "абразивное зерно/связка". И, напротив, малое количество характерных лунок (менее 60 %) свидетельствует о необходимости внесения корректив в части изменения прочностных характеристик используемого абразива, либо связки, либо того и другого.

Техническим результатом данного изобретения является возможность получения достоверных данных о коэффициенте использования абразивных зерен и снижение трудоемкости процесса получения этих данных.

Указанный технический результат реализуется в способе определения коэффициента использования абразивных зерен, закрепленных в органической связке на рабочей поверхности шлифовального круга, которым шлифуют заготовку, при этом искомый коэффициент определяют как отношение суммарного количества отпечатков на рабочей поверхности шлифовального круга в виде конусообразных лунок, расположенных на месте удаленных абразивных зерен, к общему количеству отпечатков в виде лунок от удаленных абразивных зерен на том же участке той же площади рабочей поверхности круга, причем определение указанного коэффициента проводят после шлифования заготовки и достижения кругом состояния износа, требующего правки.

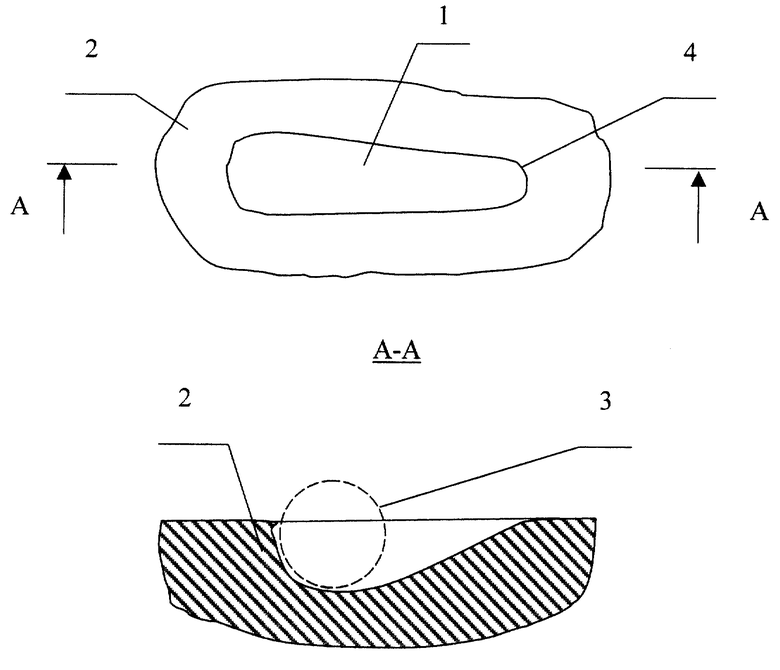

Изобретение поясняется чертежом, иллюстрирующим образование конусообразной лунки 1 в связке 2. Лунка имеет характерную форму, максимальную глубину на месте удаленного абразивного зерна 3 и минимальную - на выходе лунки на поверхность 4.

Здесь важно подчеркнуть, что исследование рабочей поверхности шлифовального круга целесообразно проводить после достижения кругом состояния износа, требующего правки, что, во-первых, приближает условия нагружения круга к реальным условиям его использования и, во-вторых, позволяет в необходимой мере проверить шлифовальный круг по результатам длительного термодинамического воздействия на органическую связку.

При использовании увеличения исследуемой рабочей поверхности шлифовального круга х400 возможна достаточно четкая идентификация конусообразных лунок, что подтверждает проведенные испытания.

Пример.

Испытанию подвергли алмазный круг 12А2-45 125х5х32 В1-01 100% АС6 125/100 на универсально-заточном станке при шлифовании заготовки из закаленной стали 35ХГСА (HRC 52) с поперечным сечением 18х10 мм.

Перед измерением с образца сошлифовывали 70 г металла, доведя круг до состояния износа, требующего правки.

При шлифовании: скорость круга V=30 м/сек; поперечная подача Sпоп=0,04 мм/дв.ход; продольная подача Sпp=1 м/мин. В качестве СОЖ использовали 3%-ный раствор кальцинированной соды.

Для определения коэффициента использования абразивных зерен по прототипу и нахождения среднего размера зерна в шламе использовали методику химического восстановления. Измерение размеров абразивных зерен осуществляли с помощью лазерного дифракционного микроанализатора "Анализетте 22" фирмы "Fritsch", Германия, с диапазоном измерений 0,16 - 600 мкм. Размер абразивных зерен оценивали средним значением распределения. Каждое измерение повторяли 5 раз.

Для определения коэффициента использования абразивных зерен по предлагаемому способу использовали микроскоп "БИОЛАМ" с увеличением х400. Для исключения случайных погрешностей и получения максимально объективной информации подсчет суммарного количества лунок указанных характеристик осуществляли на трех площадках, равномерно разнесенных по рабочей поверхности шлифовального круга. Полученные данные о коэффициенте использования шлифовальных зерен на всех трех площадках сопоставимы, что свидетельствует об объективности определения искомой величины. В данном случае было определено, что количество отпечатков на рабочей поверхности шлифовального круга в виде конусообразных лунок составляет более 60%. Полученные результаты свидетельствуют о приемлемости используемой структуры шлифовального круга и назначенных режимов шлифования.

Трудоемкость процесса определения искомого коэффициента свелась по существу к сошлифовке 70 г металла и подсчету с помощью микроскопа суммарного количества лунок указанных характеристик.

Значительное снижение трудоемкости в сочетании с объективностью полученных показателей позволит шире использовать указанный способ для оптимизации структуры шлифовальных кругов при их проектировании и изготовлении, что послужит повышению эффективности процесса шлифования.

Источники информации

1. Сверхтвердые материалы для промышленности. Киев, 1973, с. 101-102.

2. Сердюк В.М., Чапалюк В.П. Зависимость механизма износа кругов на органической связке от прочности алмазов. Научно-реферативный сборник "Синтетические алмазы", 1975, 5, с. 24-27.

3. Силин С. С. и др. Оптимизация технологии глубинного шлифования. М.: Машиностроение, 1979, с. 17-19.

Изобретение предназначено для проектирования оптимальной структуры и рациональной эксплуатации шлифовального инструмента. Коэффициент определяют после шлифования заготовки и достижения кругом состояния износа, требующего правки, как отношение суммарного количества отпечатков на рабочей поверхности круга в виде конусообразных лунок, расположенных на месте удаленных абразивных зерен, к общему количеству отпечатков в виде лунок от удаленных абразивных зерен на том же участке той же площади рабочей поверхности круга. Изобретение позволяет получать достоверные данные о коэффициенте и снизить трудоемкость их получения. 1 ил.

Способ определения коэффициента использования абразивных зерен, закрепленных в органической связке на рабочей поверхности шлифовального круга, которым шлифуют заготовку, отличающийся тем, что его определяют после шлифования заготовки и достижения кругом состояния износа, требующего правки, как отношение суммарного количества отпечатков на рабочей поверхности круга в виде конусообразных лунок, расположенных на месте удаленных абразивных зерен, к общему количеству отпечатков в виде лунок от удаленных абразивных зерен на том же участке той же площади рабочей поверхности круга.

| СИЛИН С.С | |||

| и др | |||

| Оптимизация технологии глубинного шлифования | |||

| - М.: Машиностроение, 1979, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ КРУГОВ | 1992 |

|

RU2008185C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ АБРАЗИВНЫХ ЗЕРЕН | 0 |

|

SU170730A1 |

| 0 |

|

SU159330A1 | |

Авторы

Даты

2002-10-27—Публикация

2001-09-05—Подача