Изобретение относится к способу непрерывного придания кольцеобразной формы термопластичным, способным к усадке шланговым оболочкам путем термической обработки внутренней стороны шланговой оболочки, подаваемой спиралеобразно в раздутом состоянии, причем шланговую оболочку перед введением в инструмент для придания кольцеобразной формы заполняют сжатым газом под небольшим избыточным давлением, и к устройству для его осуществления.

Прямые шланговые оболочки, под которыми понимаются, в основном, однослойные или многослойные полимерные оболочки, исходный материал для которых является двуосным, применяют в качестве оболочек для колбасы. Путем заполнения колбасной массой таких шланговых оболочек получают прямые цилиндрические колбасы. Наряду с колбасами в виде прямых батонов могут изготавливаться также кольцеобразные или кольцевые колбасы, исходным материалом для которых являются прямые шланговые оболочки, которые для получения кольцеобразных оболочек обрабатывают в устройствах или инструментах для придания кольцеобразной формы. Способ придания кольцеобразной формы основан на том, что шланговые оболочки способны к усадке, и при односторонней термической обработке внутренней стороны шланговых оболочек происходит усадка, вследствие которой прямолинейная шланговая оболочка изгибается.

Такие способы и устройства для получения способных к усадке оболочек в кольцеобразной форме путем односторонней термической обработки в раздутом состоянии известны уже давно. Так, из патента DE-B-2322220 известен способ, в котором термическая обработка шланговой оболочки осуществляется в три фазы, причем внутреннюю сторону спиралеобразной шланговой оболочки сначала доводят до температуры ниже, затем - до температуры выше и, наконец, снова - до температуры ниже, чем нижняя граница зоны температуры, вызывающей усадку. Устройство для осуществления этого способа состоит из частично нагреваемого, по меньшей мере, выполненного за одно целое и имеющего, в основном, цилиндрическую форму валкового приспособления для спиралеобразной подачи способных к усадке термопластичных шланговых оболочек с парой сдавливающих валков, расположенных, соответственно, перед и после валкового приспособления, между которыми в шланговую оболочку введен газовый пузырь. Валковое приспособление имеет концевые зоны для приема или выдачи шланговой оболочки, которые поддерживаются при температуре ниже температуры, вызывающей усадку, и расположенную между ними зону для термической обработки шланговой оболочки, которая поддерживается при температуре в диапазоне температур, вызывающих усадку соответствующих шланговых оболочек. При этом валковое приспособление выполнено из нескольких частей, и его отдельные части соединены друг с другом с геометрическим замыканием, но с возможностью разъема. Направляющая для шланговой оболочки состоит из спирали, расположенной на поверхности валков.

Из патента DE-A-3031944 известны способ и устройство для изгибания шланговых оболочек. В этом способе шланговая оболочка во время пути ее изгибания подвергается, с одной стороны, воздействию контактной теплопередачи или теплоизлучения, а с другой стороны, конвекционному нагреву, при этом термическая обработка контактным способом или излучением поддерживается дольше, чем обработка конвекционным нагревом. Шланговая оболочка заполнена газом или воздухом непосредственно перед или после термической обработки и навивается в виде спирали на оправку, при этом витки, следующие друг за другом, прилегают друг к другу и контактный нагрев или нагрев излучением действуют в полости, охваченной спиралеобразными витками. Устройство имеет поворачивающуюся, гладкую, нагреваемую оправку, прокладочное средство для закрепления на оправке шланговой оболочки, подлежащей изгибанию, и подводящее приспособление для шланговой оболочки. Это подводящее приспособление окружает совместно с корпусом оправку, содержит приспособление для нагрева и имеет возможность перемещения вдоль оправки. Приводное приспособление перемещает подводящее приспособление, по меньшей мере, в одном направлении, причем скорость зависит от количества витков вокруг оправки и от диаметра шланговой оболочки, намотанной на оправку.

Патент DE-C-2314767 описывает способ изготовления съедобных колбасных оболочек, имеющих кольцеобразную форму, посредством экструзии с раздувом и винтообразного отвода раздуваемой экструдированной оболочки с укладкой на поверхности, расположенные непрерывно друг за другом, вращающиеся со скоростью выхода оболочки из сопла экструдера. В случае необходимости их одновременно высушивают, отверждают или дубят и/или размягчают. Оболочку из съедобного материала складируют на вращающиеся поверхности, проходящие конусно. Устройство для осуществления способа имеет несколько приводных несущих элементов, расположенных друг за другом, в качестве опоры для экструдированной, раздуваемой оболочки. Регулируемое подъемное приспособление, установленное наклонно к оси винта, имеет вид ролика для транспортировки оболочки от одного несущего элемента к другому. Отдельные несущие элементы имеют закрытые конусные окружные поверхности и приводятся центральным общим приводным валом. Конус несущих элементов увеличивается в направлении транспортировки оболочки, и несущие элементы имеют выступы или ребра, проходящие в направлении к оси винта.

Из DE-B-1704864 известны способ и устройство для непрерывного изготовления бесконечных рукавов или кишок, загнутых по форме спирали, из искусственного материала путем экструдирования горячей массы искусственного материала из кольцевой прорези раздувной головки с помощью расширения еще пластичного рукава посредством дозированного количества воздуха, введенного внутрь рукава, и удерживания в рукаве этого введенного количества воздуха с помощью сдавливающих валков, причем рукав по всему своему объему охлаждается по-разному. Расширенный рукав перед достижением своего окончательного и самого большого диаметра асимметрично охлаждают и рукав, загнутый в форме полукруга, подают к месту сдавливания. Устройство состоит из экструдера с винтовым шнеком и раздувной головки, снабженной подводом для воздуха, имеющей концентричную или эксцентричную кольцевую прорезь, а также сдавливающих валков для сдавливания воздушного пузыря и из приспособлений для различного охлаждения рукава на отдельных участках. За раздувной головкой расположено распылительное кольцо, наклоненное относительно оси рукава, для всестороннего обдувания рукава холодным воздухом. Сопловое кольцо состоит из двух полуколец, смещенных на 180o относительно друг друга, расположенных в различных плоскостях, проходящих поперечно оси рукава.

Из документа WO 95/21052 (PCT/JP 95/00158) известен способ непрерывного изготовления кольцеобразных оболочек для колбасы или ветчины, в котором наматывают термопластичную, цилиндрическую рукавную оболочку, содержащую газ. Приспособление для термоусадки имеет большое количество роликов штифтообразной формы, расположенных по окружности и вращающихся вокруг своих осей для спиралеобразного направления шланговых оболочек.

В известных способах и устройствах необходимо предварительно подготавливать шланговую оболочку для придания ей кольцеобразной формы, для чего ее сначала наматывают на намоточный барабан и раздувают сжатым воздухом. При этом непрерывное обеспечение сжатым воздухом осуществляется от намоточного барабана. Благодаря этому может быть подготовлено до 2000 м шланговой оболочки для последующего придания ей кольцеобразной формы. Возникающую кольцеобразную оболочку, полученную в результате этого, делят на порционно-продольные отрезки и затем собирают, причем обрабатывают отдельные кольцеобразные спирали. Это порционирование на отдельные кольцеобразные спирали, заполненные сжатым воздухом под определенным давлением, требует предварительную, полную намотку, описанную выше, и раздувку рукавной оболочки на намоточном ролике. При этом требуются большие затраты на аппаратурное оформление для придания кольцеобразной формы, так как, например, в различных зонах устройство для придания кольцеобразной формы должно нагреваться по-разному.

Задачей изобретения является такое усовершенствование способа вышеописанного типа, а также устройства для придания кольцеобразной формы, чтобы обеспечить непрерывное придание кольцеобразной формы шланговой оболочке любой длины с наименьшими затратами на аппаратурное оформление и с равномерным распределением температуры вокруг шланговой оболочки.

Эта задача решается согласно изобретению за счет того, что шланговую оболочку прокладывают на большей части периметра спирали, нагревают и на пути ее транспортирования вдоль спирали приводят с различной скоростью на внутренней и внешней стороне и вследствие этого получают кольцеобразную форму и что подводимый горячий воздух для нагревания внутренней стороны шланговой оболочки равномерно распределяется по всему периметру оболочки и поддерживается заданное распределение температуры вокруг шланговой оболочки. При осуществлении этого способа шланговая оболочка формируется в кольцеобразную оболочку на 3/4 периметра спирали и вследствие направления шланговой оболочки вдоль спирали задается геометрия шланговой оболочки по внутреннему и наружному диаметрам кольца, а также калибру кольца. При этом можно регулировать избыточное давление газа в шланговой оболочке перед входом ее в инструмент для придания кольцеобразной формы путем укорачивания или удлинения раздуваемого участка шланговой оболочки. При осуществлении способа шланговую оболочку после выхода из инструмента сдавливают и таким образом вытесняют из кольцеобразной оболочки сжатый газ. При этом кольцеобразную оболочку сплющивают вдоль средней линии венца и наматывают.

Устройство для непрерывного придания кольцеобразной формы термопластичным, способным к усадке шланговым оболочкам, содержащее частично нагреваемый спиралеобразный инструмент для придания кольцеобразной формы, через который проходит шланговая оболочка, и пару сдавливающих валков, расположенных соответственно перед и после инструмента, между которыми в шланговой оболочке заключен газовый пузырь, отличается тем, что первая пара сдавливающих валков имеет возможность устанавливаться вдоль пути прохождения шланговой оболочки перед инструментом, что инструмент выполнен спиралеобразным и вдоль прохождения спирали расположены направляющие ролики, прилегающие к наружной и внутренней стороне раздуваемой шланговой оболочки, что, по меньшей мере, две пары направляющих роликов выполнены приводными и что приспособление внутри внутреннего периметра спирали вырабатывает горячий воздух, нагревающий шланговую оболочку, начиная от внутренней стороны.

В дальнейшем выполнении изобретения направляющие ролики с наружной стороны шланговой оболочки приводятся во вращение с более высокой скоростью, чем направляющие ролики с внутренней стороны шланговой оболочки.

Другое выполнение изобретения характеризуется признаками пунктов 7-15 формулы изобретения.

С помощью изобретения достигаются преимущества, заключающиеся в том, что может значительно повыситься производительность, так как шланговая оболочка любой длины может непрерывно подводиться непосредственно к инструменту и принимать форму кольца без предварительной раздувки газом шланговой оболочки и намотки на ролики таким образом, что шланговая оболочка может транспортироваться через инструмент с различной скоростью и очень низким трением, так как не возникает полного контакта шланговой оболочки с направляющими роликами, или имеет место только ограниченный контакт на небольшом участке, и что может постоянно выдерживаться распределение температуры во время придания кольцеобразной формы шланговой оболочке с незначительной затратой на регулирование.

Далее изобретение поясняется более подробно с помощью чертежей, на которых:

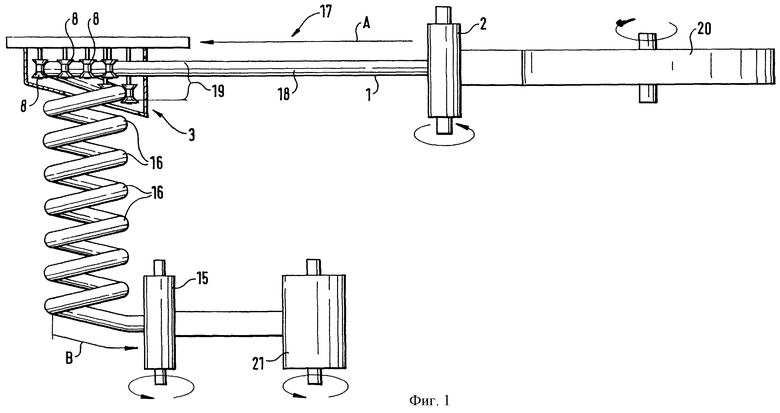

на фиг. 1 схематически показано устройство для придания кольцеобразной формы шланговым оболочкам согласно изобретению,

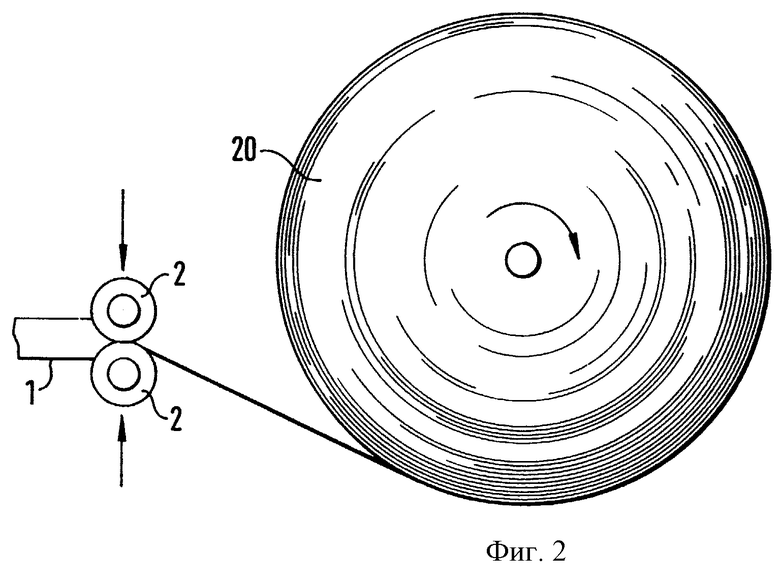

на фиг.2 - вид сбоку на намоточный ролик устройства согласно фиг.1,

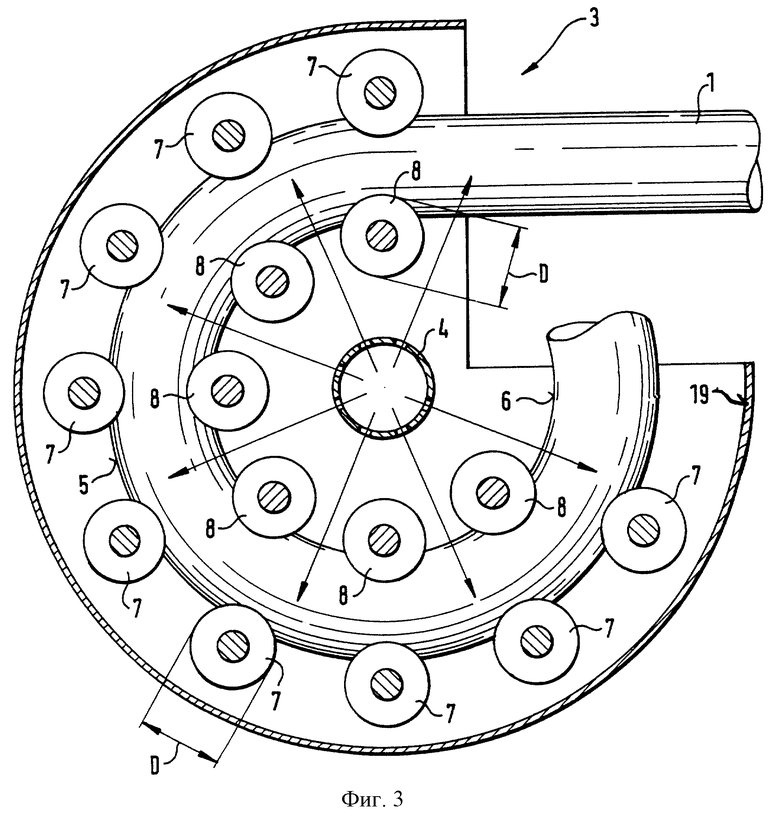

на фиг.3 - вид сверху на схематически показанный инструмент для придания кольцеобразной формы в устройстве согласно фиг.1,

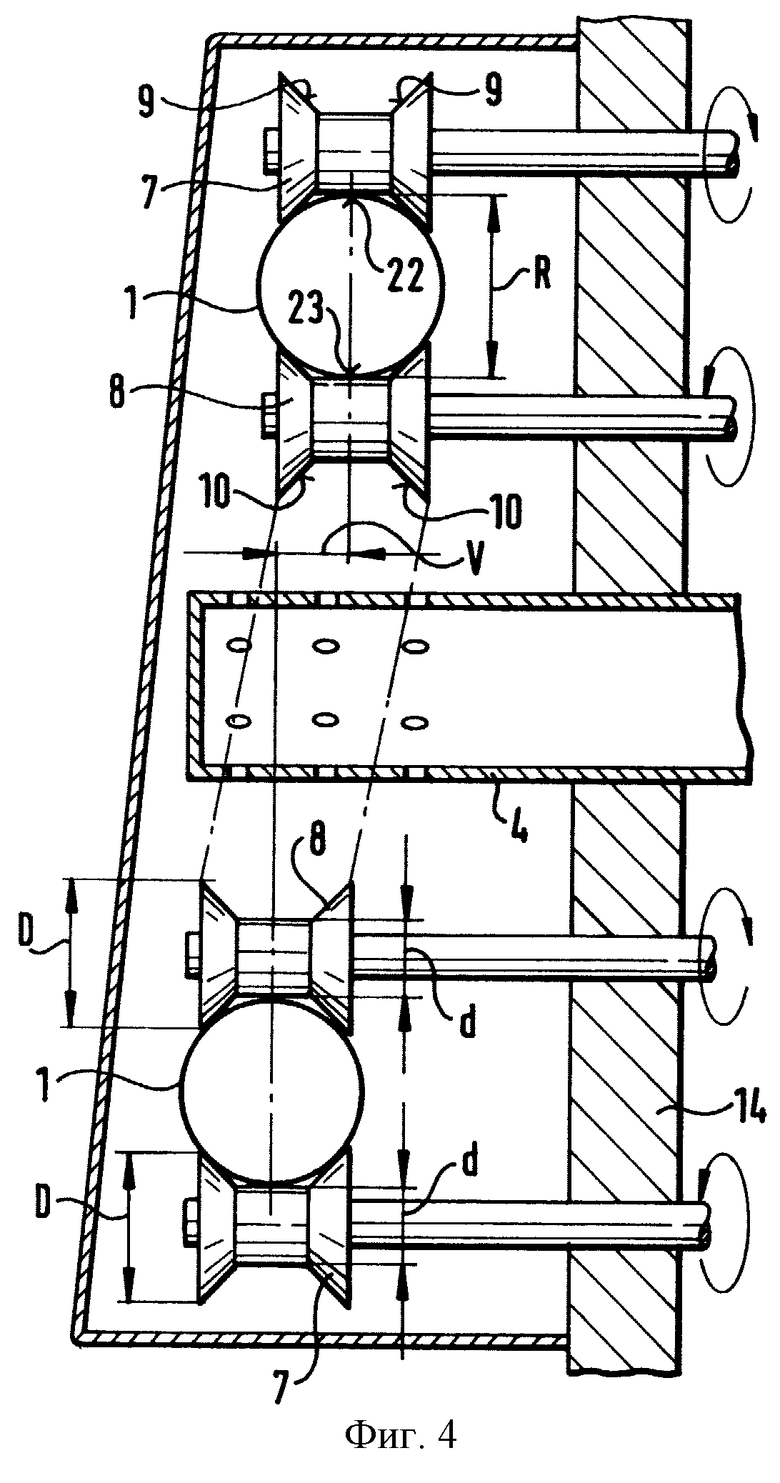

на фиг.4 - инструмент согласно фиг.3, в разрезе,

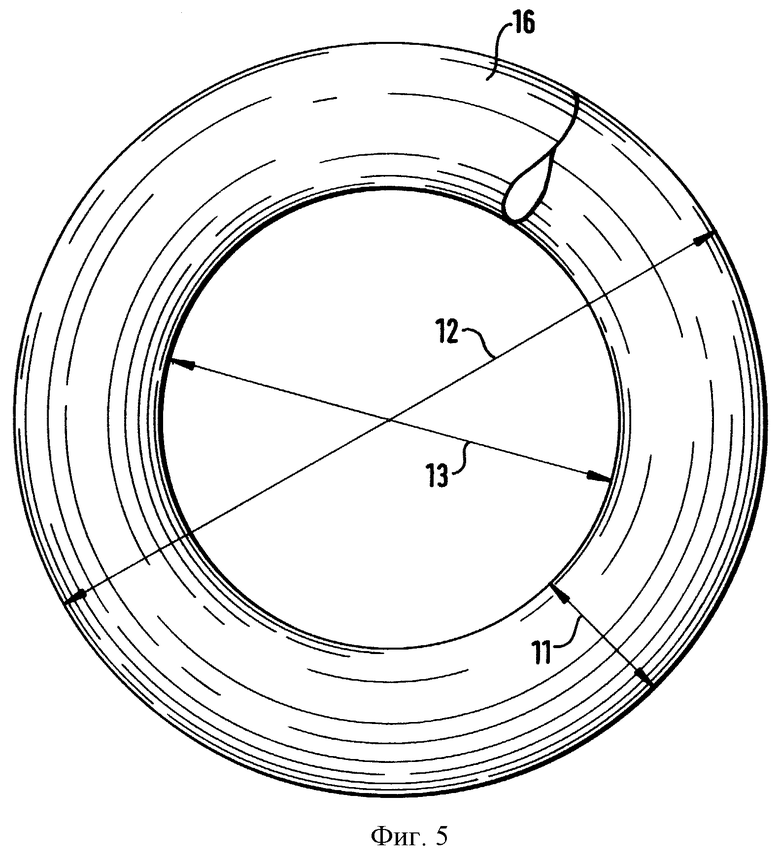

на фиг.5 - вид сверху на кольцеобразную оболочку.

Устройство 17 для непрерывного придания кольцеобразной формы термопластичным, способным к усадке шланговым оболочкам, схематически показанное на фиг.1, состоит из размоточной бобины 20, первой пары 2 сдавливающих валков, придающего кольцеобразную форму инструмента 3, второй пары 15 сдавливающих валков и наматывающей бобины 21. Шланговая оболочка 1 намотана на размоточную бобину 20, которая вращается по часовой стрелке во время размотки шланговой оболочки 1, как видно на фиг.2. В начале размотки сложенную шланговую оболочку 1 пропускают через первую пару 2 сдавливающих валков, состоящую из двух валков или роликов, которые прижимаются друг к другу в направлении стрелок на фиг.2. После того как заранее заданная длина шланговой оболочки 1 пропущена через первую пару 2 сдавливающих валков, этот отрезок шланговой оболочки 1 заполняют газом, в частности воздухом, с соответствующим избыточным давлением, а открытый конец шланговой оболочки 1 закрывают, например, с помощью зажима. Тогда в шланговой оболочке 1 находится газовый пузырь 18, который проходит на длине от первой пары 2 сдавливающих валков к закрытому зажимом концу шланговой оболочки 1. Затем шланговую оболочку 1 вводят в инструмент для придания кольцеобразной формы. Раздутая шланговая оболочка 1 проходит через инструмент и формуется в нем в кольцеобразную оболочку 16, как будет более подробно описано далее. Давление газового пузыря 18 может изменяться перемещением первой пары сдавливающих валков вдоль входного участка А, так как количество газа, заключенное в шланговой оболочке 1, после каждого изменения положения первой пары 2 сдавливающих валков может распределяться на более длинный или более короткий участок шланговой оболочки. Кольцеобразная оболочка 16 перемещается через выводящий участок В, параллельный входному участку А, и проходит через вторую пару 15 жестко закрепленных сдавливающих валков.

Таким образом, газовый пузырь 18 в шланговой оболочке 1 или в кольцеобразной оболочке 16 заключен между первой и второй парами 2 соответственно 15 сдавливающих валков. Вследствие сдавливания заданного количества газа или воздуха посредством второй пары 15 сдавливающих валков гарантируется постоянное поддерживание избыточного давления газа в процессе образования кольца. С помощью этого способа из небольших единиц больше не отводится газ, как это имело место в известных способах, что требовало постоянного закачивания нового газа в шланговую оболочку. Газовый пузырь 18 или газовая подушка остается, таким образом, во время придания кольцеобразной формы между обеими парами 2, 15 сдавливающих валков по всей длине шланговой оболочки или кольцевой оболочки. При прохождении кольцеобразной оболочки 16 через вторую пару 15 сдавливающих валков она сплющивается и далее без проблем может наматываться на намоточную бобину 21, чтобы, наконец, далее перерабатываться с помощью известной технологии.

На фиг. 3 схематически показан инструмент 3, выполненный в виде спирали 19. Вдоль спирали 19 расположены направляющие ролики или маленькие ролики 7 и 8. Спираль 19 проходит, например, на 3/4 окружности инструмента 3. К внешней стороне раздутой шланговой оболочки 1 прилегают направляющие ролики 7, в то время как внутренняя сторона 6 шланговой оболочки касается направляющих роликов 8. Внутри спирали 19 находится приспособление 4, которым может быть, например, горячая воздуходувка или теплоизлучатель, от которого тепло подается радиально в направлении внутренней стороны 6 шланговой оболочки 1. Тепло, подаваемое к внутренней стороне 6, приводит к усадке шланговой оболочки 1 на внутренней стороне 6 таким образом, что первоначально прямолинейная шланговая оболочка 1 изгибается в форме витка, спирали или кольца, при этом наружная сторона 5 шланговой оболочки нагревается меньше, чем внутренняя сторона 6. По меньшей мере, две пары направляющих роликов 7, 8 являются приводными, причем эти направляющие ролики расположены диаметрально друг против друга. При этом оба приводных направляющих ролика 1, прилегающих к наружной стороне 5 шланговой оболочки 1, вращаются с большей скоростью, чем оба направляющих ролика 8, прилегающие к внутренней стороне 6 шланговой оболочки 1. Количество направляющих роликов 1, прилегающих к наружной стороне 5 шланговой оболочки 1, в основном, больше, чем количество роликов, прилегающих к внутренней стороне 6. Первая пара приводных направляющих роликов 7 и 8 находится в начале спирального участка инструмента 3, в то время как вторая пара приводных направляющих роликов 7 и 8 расположена противоположно первой паре, на полупериметре спирали, и, как можно видеть на фиг.4, имеется горизонтальное смещение V между средними линиями обеих пар направляющих роликов.

Как видно на фиг.4, инструмент 3 охватывает корпус 14, который окружает в виде тоннеля для горячего воздуха направляющие ролики 7 у наружной стороны 5 шланговой оболочки. Конвективное или теплоизлучения, вырабатываемые приспособлением 4, нагревают шланговую оболочку 1, проходящую вдоль спирали 19, при этом горячий воздух, подводимый для нагрева внутренней стороны 6 шланговой оболочки 1, распределяется равномерно по периметру оболочки. Этот горячий воздух удерживается в тоннеле для горячего воздуха таким образом, что устанавливается заранее заданное распределение температуры вокруг шланговой оболочки 1, при котором внутренняя сторона 6 нагревается сильнее, чем наружная сторона 5 шланговой оболочки 1. Избыточное давление газа в шланговой оболочке 1 можно регулировать перед вводом в инструмент 3 путем укорачивания или удлинения отрезка шланговой оболочки или кольцеобразной оболочки, заполненного газом, между обеими парами 2 и 15 сдавливающих роликов. Длина этого отрезка изменяется путем перемещения первой пары 2 сдавливающих роликов вдоль входного участка А. Газовый пузырь 18 в кольцеобразной оболочке перед ее намоткой на намоточную бобину 21 сдавливается таким образом, что газ, имеющийся на участке кольцеобразной оболочки 16 или шланговой оболочки 1 между обеими парами 2 и 15 сдавливающих валков, остается. После прохождения через вторую пару 15 сдавливающих роликов из кольцеобразной оболочки 16 выдавливается газ и кольцеобразная оболочка, проходящая далее, сплющивается вдоль средней линии ее кольца и наматывается.

Как видно на фиг.4, направляющие ролики 7 и 8 выполнены с желобком и имеют наклонно проходящие внутренние стороны 9 соответственно 10. Как направляющие ролики 7, так и направляющие ролики 8 имеют, каждый, наружный диаметр D и внутренний диаметр d, причем внутренние диаметры d и наружные диаметры D направляющих роликов 7 и 8 равновелики. В форме выполнения, не показанной на чертеже, направляющие ролики 7, прилегающие к наружной стороне 5 шланговой оболочки 1, могут иметь больший наружный диаметр D, чем направляющие ролики 8 на внутренней стороне 6 шланговой оболочки 1. Центровое расстояние R между направляющими роликами 7 и 8 приводной пары роликов определяет калибр 11 кольцеобразной оболочки 16 (см. фиг.5). Наклонные внутренние боковые стороны 9 соответственно 10 примыкают, каждый, к внутренней окружной поверхности 22 направляющего ролика 7 соответственно внутренней окружной поверхности 23 направляющего ролика 8. Центровое расстояние R равно расстоянию между центрами внутренних окружных поверхностей 22 и 23 обоих направляющих роликов 7 и 8.

На фиг. 5 показан вид сверху на кольцеобразную оболочку 16, имеющую калибр 11 кольца, который, как уже упоминалось выше, определяется расстоянием между направляющими роликами 7 и 8 обеих приводных пар роликов. Внутренний диаметр 13 кольца определяется направляющими роликами 8 на внутренней стороне 6 шланговой оболочки 1 или внутренним радиусом кривизны спирали 19, в то время как наружный диаметр кольца задан направляющими роликами 7 на наружной стороне 5 шланговой оболочки 1 или наружным диаметром спирали. Калибр кольца составляет, например, 20-70 мм, а внутренний диаметр кольца лежит в пределах 30-300 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ОТТИСКА НА ПЛАСТМАССОВУЮ ОБОЛОЧКУ, А ТАКЖЕ СОГНУТАЯ В ВИДЕ ПОЛУКОЛЬЦА ОБОЛОЧКА, НА КОТОРУЮ ДАННЫМ СПОСОБОМ БЫЛ НАНЕСЕН ОТТИСК | 1998 |

|

RU2204487C2 |

| ДЫМОПРОНИЦАЕМАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ НА ОСНОВЕ ПОЛИАМИДА | 2004 |

|

RU2355582C2 |

| ПРОПИТАННАЯ ПИЩЕВОЙ ДОБАВКОЙ ТЕКСТИЛЬНАЯ КОЛБАСНАЯ ОБОЛОЧКА | 2004 |

|

RU2351139C2 |

| ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ С ШЕРОХОВАТОЙ ИМЕЮЩЕЙ НАТУРАЛЬНЫЙ ВИД ПОВЕРХНОСТЬЮ, СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ И ЕЕ ПРИМЕНЕНИЕ | 2003 |

|

RU2310331C2 |

| ДЫМО- И ПАРОПРОНИЦАЕМЫЕ ОБОЛОЧКИ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ С АРОМАТИЗИРОВАННОЙ ВНУТРЕННЕЙ ПОВЕРХНОСТЬЮ | 2004 |

|

RU2345535C2 |

| ИСКУССТВЕННАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2376771C2 |

| ОДНО- ИЛИ МНОГОСЛОЙНАЯ ИСКУССТВЕННАЯ ОБОЛОЧКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 2003 |

|

RU2311787C2 |

| КОЛБАСНАЯ ОБОЛОЧКА НА ОСНОВЕ ПОЛИАМИДА ДЛЯ РУЧНОГО ЗАПОЛНЕНИЯ | 1997 |

|

RU2189146C2 |

| МНОГОСЛОЙНАЯ РУКАВНАЯ ОБОЛОЧКА БИАКСИАЛЬНОЙ ВЫТЯЖКИ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2201684C2 |

| ОБОЛОЧКА ДЛЯ КОЛБАСНЫХ ИЗДЕЛИЙ С КРАХМАЛОМ ИЛИ КРАХМАЛОПРОДУКТАМИ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2226345C2 |

Изобретение относится к способам непрерывного придания кольцеобразной формы термопластичным, способным к усадке шланговым оболочкам. В способе термообрабатывают внутреннюю сторону спиралеобразно проходящей шланговой оболочки в раздутом состоянии. Перед поступлением в инструмент шланговую оболочку частично заполняют сжатым газом при незначительном избыточном давлении. Шланговую оболочку прокладывают на большей части периметра спирали, нагревают и на пути ее перемещения вдоль спирали приводят в движение с различными скоростями на внутренней и на наружной стороне. Придают оболочке кольцеобразную форму. Горячий воздух, подаваемый для нагрева внутренней стороны шланговой оболочки, равномерно распределяют по периметру шланговой оболочки. Вокруг шланговой оболочки поддерживают заранее заданное распределение температуры. Изобретение предусматривает устройство для осуществления способа. Изобретение позволяет обеспечить непрерывное получение кольцеобразной формы шланговой оболочке любой длины с равномерным распределением температуры вокруг шланговой оболочки. Аппаратурное оформление создано с наименьшими затратами. 2 с. и 14 з.п.ф-лы. 5 ил.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| DE 19607340 A1, 28.07.1997 | |||

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ РАЗБЛОКИРОВАННЫХ СТАРТОВЫХ МИШЕНЕЙ | 2006 |

|

RU2343576C2 |

| US 4929167 A, 29.05.1990 | |||

| Устройство для ручной гибки труб из термопластов | 1978 |

|

SU703344A1 |

| DE 3013989 A1, 19.03.1981. | |||

Авторы

Даты

2002-10-27—Публикация

1997-12-05—Подача