Изобретение относится к полиграфии и может быть использовано для печати различной печатной продукции на носителях различного типа.

Известен способ печати, включающий нанесение краски на печатную форму и перенос краски с печатной формы на носитель за счет создания плотного контакта между ними (В.П. Митрофанов, А.А. Тюрин, Е.Г. Бирбраер и В.В. Штоляков, "Печатное оборудование", изд. МГУП, М., 1998, с. 10).

К характерным недостаткам такого способа печати следует отнести получение на бумаге углубленного рельефа, который образуется в результате давления формы на бумагу. При этом толщина слоя краски на печатающем элементе не превышает 2 мкм. При таких толщинах красочного слоя под воздействием давления происходит растискивание изображения, что приводит к потери четкости изображения и уменьшению разрешающей способности.

Известен способ трафаретной печати, в котором оттиск получают путем продавливания краски через избирательно задубленную сетчатую форму на носитель информации (бумагу или другие материалы) (В.П. Митрофанов, А.А. Тюрин, Е.Г. Бирбраер и В.В. Штоляков, "Печатное оборудование", изд. МГУП, М., 1998, с. 418).

При этом толщина слоя краски достигает 100 мкм, что ограничивает разрешающие характеристики изображения, требует специальных красок и методов закрепления изображения на оттиске. Эти обстоятельства резко (в несколько раз) снижают скоростные возможности трафаретных машин.

Задачей настоящего изобретения является разработка способа печати, позволяющего наносить объемные слои краски на носитель с высокой разрешающей способностью.

Технический результат состоит в получении рельефного выпуклого изображения за счет нанесения более толстых слоев краски и повышении четкости изображения за счет жесткого ограничения границ нанесения слоя краски для каждого печатного элемента.

Результат достигается тем, что в способе комбинированной печати с использованием высокой печати, включающем нанесение краски на печатную форму и перенос краски с печатной формы на носитель за счет создания плотного контакта между ними, краску на носитель наносят через трафаретную форму, и тем, что трафаретная форма выполнена с множеством сквозных отверстий заданных профилей и размеров и с различными шагами перфорации, и тем, что отверстия выполнены прямой конструкции и/или комбинированной конструкции, и тем, что отверстия комбинированной конструкции выполнены с решетчатой планкой со стороны печатной формы, и тем, что трафаретная форма выполнена толщиной 50-200 мкм.

Красочные изображения строго ограничены размерами ячеек трафаретной формы, что с одной стороны повышает разрешающую способность, т.к. при переносе краски отсутствует растискивание, и с другой - повышается толщина красочного слоя, образуя по сравнению с традиционным способом высокой печати объемное изображение. При этом толщина слоя может колебаться от 2 до 15 мкм.

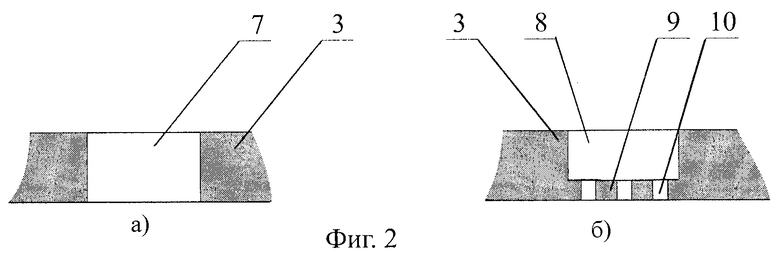

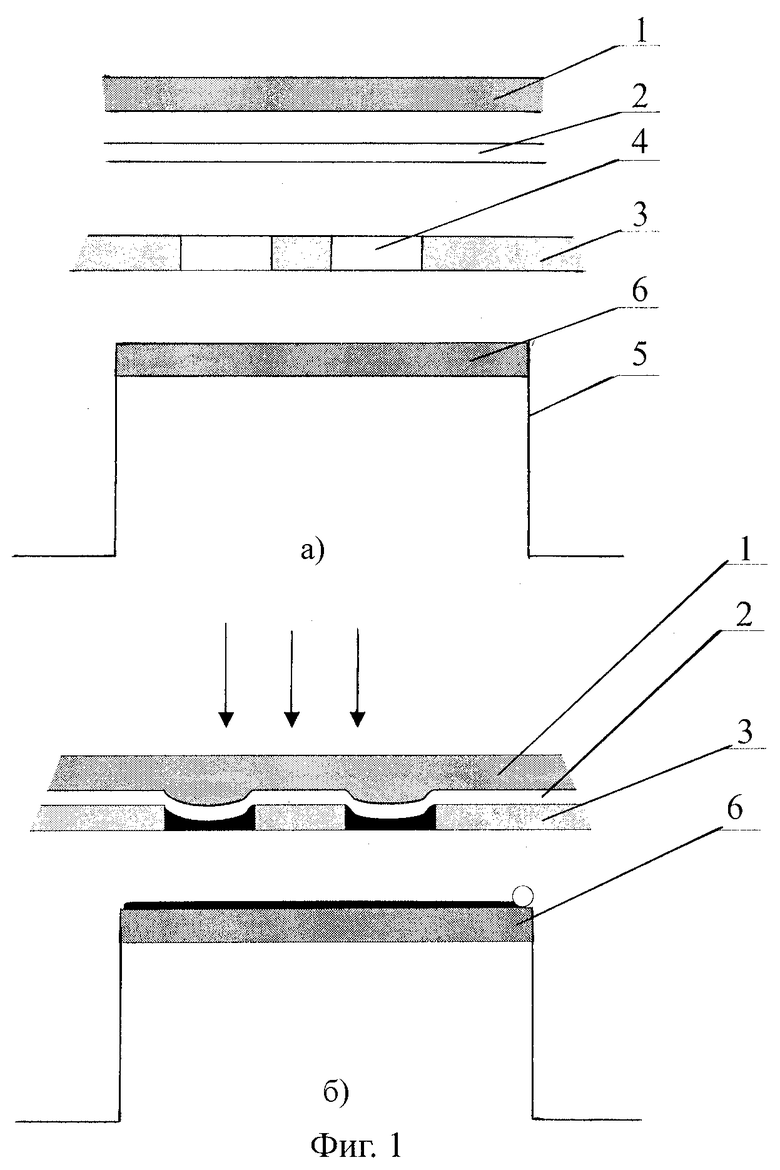

Пример реализации способа рассмотрим с помощью чертежей (фиг.1, 2), где указаны декель 1, носитель (бумага) 2, трафаретная форма 3 с отверстиями 4, печатная форма 5 с нанесенным на нее слоем 6 краски; на фиг.2 указаны отверстия 4 прямой конструкции 7 и комбинированной конструкции 8, включающей, кроме собственного отверстия, решетчатую планку 9 с дополнительными отверстиями 10.

На печатную форму 5 наносят слои краски 6 и создают давление известными способами, описанными в указанной книге (стр. 10, стр. 418) между декелем и печатной формой 5. При этом площадки носителя 2, на которые необходимо нанести слои краски, через отверстия 4 трафаретной формы 3 контактируют со слоем краски 6 под давлением с высокой степенью точности и этот слой краски переносится на носитель 2 и очень точно (ограничения определяются размерами отверстий 4), но достаточно толстым слоем (в зависимости от физико-химических свойств краски и бумаги).

Если используется трафаретная форма 3 с отверстиями 4 комбинированной конструкции 8, то четкость получаемого отпечатка повышается, т.к. планка 9 посредством отверстий 10 повышает точность дозирования объема краски, подаваемой на носитель 2.

Таким образом, изобретение позволяет получать рельефное изображение за счет нанесения более толстых слоев краски и повысить четкость изображения за счет жесткого ограничения границ нанесения слоя краски для каждого печатного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧАТНАЯ ФОРМА С СООБЩЕННЫМИ ПЕЧАТНЫМИ ЭЛЕМЕНТАМИ И СПОСОБ ПЕЧАТИ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2006 |

|

RU2331522C2 |

| ПЕЧАТНАЯ ФОРМА (ВАРИАНТЫ) И СПОСОБ ПЕЧАТИ | 2005 |

|

RU2303532C2 |

| Способ многокрасочной трафаретной печати | 1989 |

|

SU1736740A1 |

| Способ приправки форм высокой печати | 1981 |

|

SU996233A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЯ С ЭФФЕКТОМ ОБЪЕМНОСТИ | 1997 |

|

RU2103711C1 |

| СПОСОБ ПЕЧАТИ | 2001 |

|

RU2190534C1 |

| ЗАЩИЩЕННЫЙ НОСИТЕЛЬ ИНФОРМАЦИИ, ОБЛАДАЮЩИЙ ОПТИЧЕСКИ ПЕРЕМЕННЫМ ЭФФЕКТОМ, И СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИЩЕННОГО НОСИТЕЛЯ ИНФОРМАЦИИ, ОБЛАДАЮЩЕГО ОПТИЧЕСКИ ПЕРЕМЕННЫМ ЭФФЕКТОМ | 2017 |

|

RU2659989C1 |

| ПЕЧАТНАЯ ФОРМА ДЛЯ МЕТАЛЛОГРАФСКОЙ ПЕЧАТИ И ИЗГОТОВЛЕННЫЙ С ЕЕ ПОМОЩЬЮ ЦЕННЫЙ ДОКУМЕНТ | 2001 |

|

RU2258613C2 |

| ЗАЩИЩЕННЫЙ НОСИТЕЛЬ ИНФОРМАЦИИ, ОБЛАДАЮЩИЙ ОПТИЧЕСКИ ПЕРЕМЕННЫМ ЭФФЕКТОМ, И СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИЩЕННОГО НОСИТЕЛЯ ИНФОРМАЦИИ | 2017 |

|

RU2651339C1 |

| ЦЕННЫЙ ДОКУМЕНТ | 2002 |

|

RU2324599C2 |

Изобретение относится к полиграфии и может быть использовано для печати различной печатной продукции на носителях различного типа. Технический результат состоит в получении выпуклого изображения путем нанесения более толстых слоев краски и повышения четкости изображения за счет жесткого ограничения границ нанесения слоя краски для каждого печатного элемента. Результат достигается тем, что перенос краски с печатной формы на носитель осуществляют через трафаретную форму. 4 з.п. ф-лы, 2 ил.

| МИТРОФАНОВ В.П | |||

| и др | |||

| Печатное оборудование | |||

| - М.: МГУП, с.418 | |||

| СПОСОБ ПЕЧАТАНИЯ РЕЛЬЕФНЫХ ИЗОБРАЖЕНИЙ ДЛЯ СЛЕПЫХ | 0 |

|

SU234426A1 |

| Технология изготовления печатных форм | |||

| /Под общ | |||

| ред | |||

| д.т.н | |||

| проф | |||

| В.И | |||

| Шеберстова | |||

| - М: Книга, 1990, с | |||

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

| СПИХНУЛИН Н.И | |||

| Формные и печатные процессы (технология и систематизация), кн | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2002-10-27—Публикация

2000-10-25—Подача