Изобретение относится к компрессорной лопатке (вариантам) и к ее применению.

В патенте DE 3141948 С2 описана лопатка с коническим профилем лопатки для компрессора газовой турбины. Поясняется, что расположенные в венцах лопатки компрессора могут подвергаться ударным волнам при обтекании газом с высокой скоростью. Газ течет в граничном слое вдоль поверхности соответствующих лопаток. Под действием ударной волны может происходить отделение этого граничного слоя от поверхности лопаток. Это вызывает аэродинамические потери. Эти потери ограничивают коэффициент полезного действия лопаток. Особенное значение имеют эти потери в поле течения с околозвуковой скоростью, то есть в поле течения, которое содержит рядом друг с другом области локальной дозвуковой скорости и области локальной сверхзвуковой скорости. Существует возможность оптимировать контур лопаток для уменьшения этих потерь. В этом описании к патенту указана лопатка с коническим профилем лопатки, контурированной поверхностью разрежения и контурированной напорной поверхностью, которая имеет как хорошую аэродинамическую мощность, так и проста в изготовлении. Существует стремление к дальнейшему оптимированию коэффициента полезного действия компрессорной лопатки.

В патенте США US-PS 4773825 описан воздушный винт самолета со специально выполненными профилями лопастей воздушного винта. Профили лопастей воздушного винта выполнены таким образом, чтобы во время режима полета, например в фазе набора высоты или крейсерского полета, можно было противостоять различным состояниям нагрузки.

Задачей изобретения является поэтому указание компрессорной лопатки, которая имеет особенно хорошие свойства относительно коэффициента полезного действия. Другой задачей изобретения является указание применения такой компрессорной лопатки.

Согласно изобретению направленная на указание компрессорной лопатки задача решается за счет указания компрессорной лопатки с профилем лопатки, который содержит:

a) точку переднего края лопатки,

b) точку заднего края лопатки,

c) хорду профиля, которая является прямым отрезком и простирается от точки переднего края лопатки к точке заднего края лопатки, причем

d) профиль лопатки имеет выпукло искривленный контур стороны разрежения и противоположный контуру стороны разрежения контур напорной стороны, которые соединяют соответственно точку переднего края лопатки и точку заднего края лопатки, и причем контур стороны разрежения в точке пересечения стороны разрежения с базовой прямой, пересекающей перпендикулярно хорду профиля при 5% длины хорды профиля, имеет радиус кривизны, который является меньшим, чем половина длины хорды профиля.

Выполненная таким образом компрессорная лопатка дает преимущество, в частности, при условиях обтекания с большими числами Рейнольдса и с высокими степенями турбулентности наличия особенно низких аэродинамических потерь. При этом понятия число Рейнольдса и степень турбулентности должны пониматься в соответствии с определением в книге "Аэрогидродинамика" авторов Heinz Schade и Ewald Kunz, издательство Walter De Gruyter, Берлин и Нью-Йорк, 1989, стр. 290 или, соответственно, 325.

В основе изобретения лежит соображение, что обычные оптимирования компрессорных лопаток по экспериментальным измеренным данным, полученным в аэродинамических трубах, не достаточно соответствуют реальным условиям в компрессоре. Упомянутые условия обтекания с большими числами Рейнольдса и с высокими степенями турбулентности могут быть реализованы в аэродинамической трубе, как правило, только с большими затратами; однако в компрессоре, в частности в компрессоре с высокой мощностью, они имеют большое значение. Исходя из этого соображения, было произведено выполнение вышеописанной, новой компрессорной лопатки.

Предпочтительно профиль лопатки включает окружность с максимальным диаметром, каковой максимальный диаметр определяет максимальную толщину профиля, причем проходящая через центр этой окружности прямая расстояния окружности пересекает хорду профиля перпендикулярно и расположена на расстоянии окружности от точки переднего края лопатки, которое является меньшим, чем 32% длины хорды профиля, и лежит, в частности, между 15% и 30% длины хорды профиля. Этот геометрический признак означает особенное улучшение свойств компрессорной лопатки относительно аэродинамических потерь в потоках с большими числами Рейнольдса и с высокими степенями турбулентности.

Далее предпочтительно контур стороны разрежения в точке пересечения стороны разрежения имеет касательную стороны разрежения и контур напорной стороны в точке пересечения напорной стороны с базовой прямой имеет касательную к напорной стороне, причем касательная к стороне разрежения и касательная к напорной стороне заключают между собой угол касательных между 5o и 20o.

Направленная на указание компрессорной лопатки задача решается согласно изобретению также за счет компрессорной лопатки с профилем лопатки, который содержит:

a) точку переднего края лопатки,

b) точку заднего края лопатки,

c) хорду профиля, которая является прямым отрезком и простирается от точки переднего края лопатки к точке заднего края лопатки,

d) выпукло искривленный контур стороны разрежения и противоположный контуру стороны разрежения контур напорной стороны, которые соединяют соответственно точку переднего края лопатки и точку заднего края лопатки,

и который

e) включает окружность с максимальным диаметром, каковой максимальный диаметр определяет максимальную толщину профиля, причем ведущая через центр этой окружности прямая расстояния окружности пересекает перпендикулярно хорду профиля и расположена на расстоянии окружности от точки переднего края лопатки, которое является меньшим, чем 32% длины L хорды профиля и, в частности, лежит между 15% и 30% длины L хорды профиля.

Преимущества этой компрессорной лопатки получаются в соответствии с вышеуказанными пояснениями.

Предпочтительно здесь контур стороны разрежения в точке пересечения стороны разрежения с базовой прямой, перпендикулярно пересекающей хорду профиля при 5% длины хорды профиля, имеет касательную к стороне разрежения и контур напорной стороны в точке пересечения напорной стороны с базовой прямой имеет касательную к напорной стороне, причем касательная к стороне разрежения и касательная к напорной стороне заключают между собой угол касательных между 5o и 20o.

Направленная на указание компрессорной лопатки задача решается согласно изобретению также за счет компрессорной лопатки с профилем лопатки, который содержит:

a) точку переднего края лопатки,

b) точку заднего края лопатки,

c) хорду профиля, которая является прямым отрезком и простирается от точки переднего края лопатки к точке заднего края лопатки,

d) контур стороны разрежения, который в точке пересечения стороны разрежения с базовой прямой, пересекающей перпендикулярно хорду профиля при 5% длины хорды профиля, имеет касательную к стороне разрежения, и

е) противоположный контуру стороны разрежения контур напорной стороны, который в точке пересечения напорной стороны с базовой прямой имеет касательную к напорной стороне,

причем касательная к стороне разрежения и касательная к напорной стороне заключают между собой угол касательных между 5o и 20o.

Преимущества этой компрессорной лопатки получаются в соответствии с вышеуказанными пояснениями.

Предпочтительно профиль лопатки здесь включает окружность с максимальным диаметром, каковой максимальный диаметр определяет максимальную толщину профиля, причем обозначениями:

D для максимальной толщины профиля,

L для длины хорды профиля и

Т для угла касательных согласно

определен относительный угол касательных TR, который лежит между 1 и 2.5, в частности между 1.2 и 2.

Предпочтительным образом при обтекании компрессорной лопатки газом с заданной скоростью набегающего потока устанавливается граничный слой газа на контуре стороны разрежения, в каковом граничном слое появляется максимум скорости, причем профиль лопатки выбран так, что при значении скорости набегающего потока больше, чем число Маха 0.4, получается место перехода, в котором обтекание изменяется с ламинарного на турбулентное и в котором газ имеет переходную скорость, которая составляет по меньшей мере 90% максимума скорости. За счет этого в распоряжение предоставляется компрессорная лопатка, которая имеет малые аэродинамические потери, в частности, за счет того, что она ускоряет турбулентный поток газа, хотя и на очень малом участке. Это достигается за счет того, что максимум скорости, перед достижением которого исключительно происходит ускорение газа, лежит очень близко к точке перехода к турбулентному потоку. Так как именно ускорение турбулентного потока влечет за собой большие аэродинамические потери, аэродинамические потери поддерживаются малыми за счет, конечно, очень малого ускорения турбулентного потока.

Далее предпочтительно вдоль контура стороны разрежения от точки переднего края лопатки к точке заднего края лопатки при обтекании газом с заданной скоростью набегающего потока на контуре стороны разрежения устанавливается граничный слой газа, причем профиль лопатки выбран таким образом, что в месте максимума в граничном слое появляется максимум скорости и причем проходящая через место максимума, пересекающая перпендикулярно хорду профиля прямая максимума расположена от точки переднего края лопатки на расстоянии максимума, которое составляет меньше, чем 15% длины хорды профиля.

Предпочтительно профиль лопатки имеет при длине от 1% до 99% длины хорды профиля толщину профиля, которая составляет по меньшей мере 18% максимальной толщины профиля. Такой большой запас толщины обеспечивает особенно стабильное выполнение компрессорной лопатки.

Проходящий практически по всей длине профиля лопатки запас толщины означает, что толщина профиля при приближении к заднему краю лопатки в последней части уменьшается очень быстро.

Направленная на указание применения задача решается согласно изобретению за счет применения названной выше компрессорной лопатки в компрессоре стационарной газовой турбины.

Как раз для специальных условий обтекания компрессора стационарной газовой турбины имеет особое значение применение компрессорных лопаток, рассчитанных специально для больших чисел Рейнольдса и высоких степеней турбулентности, для сведения к минимуму аэродинамических потерь.

Примеры выполнения изобретения поясняются более подробно с помощью чертежей, которые показывают:

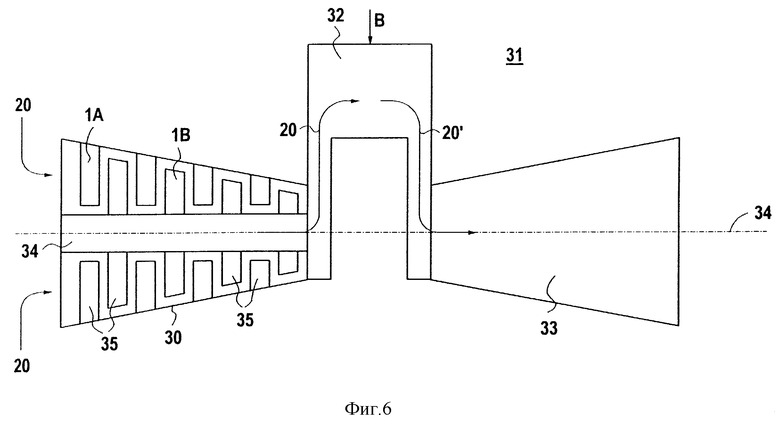

фиг.1 - поперечное сечение через компрессорную лопатку,

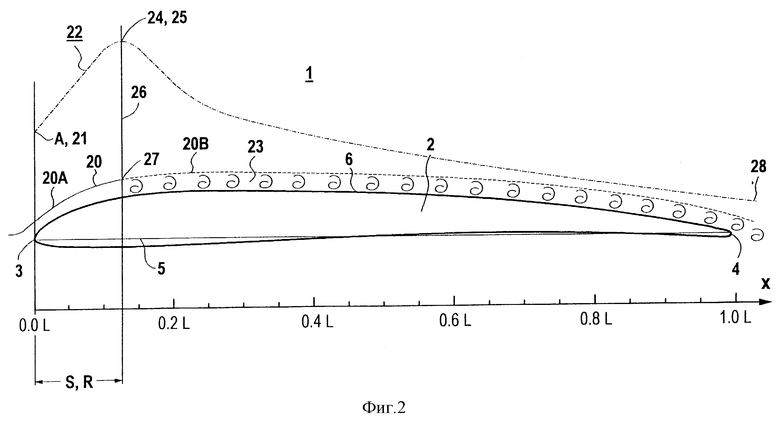

фиг. 2 - поперечное сечение через компрессорную лопатку, обтекаемую воздухом,

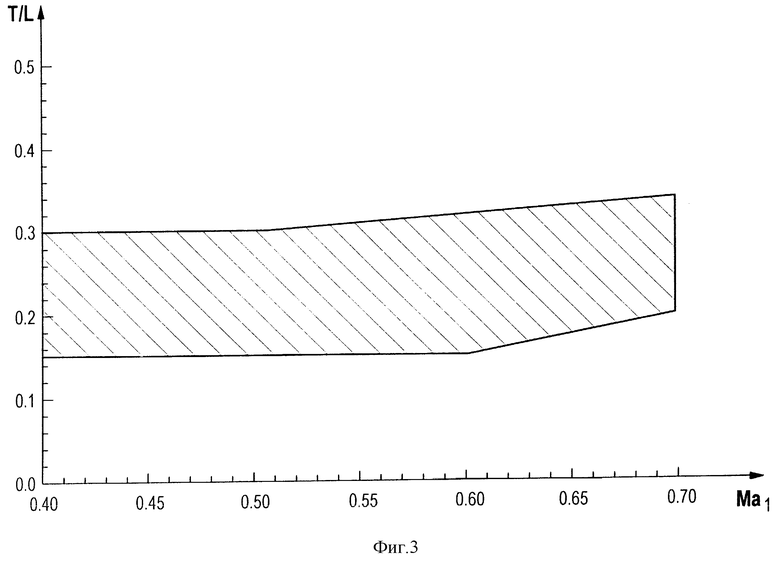

фиг. 3 - положения выгодных максимальных толщин профиля компрессорной лопатки в зависимости от скорости набегающего потока газа,

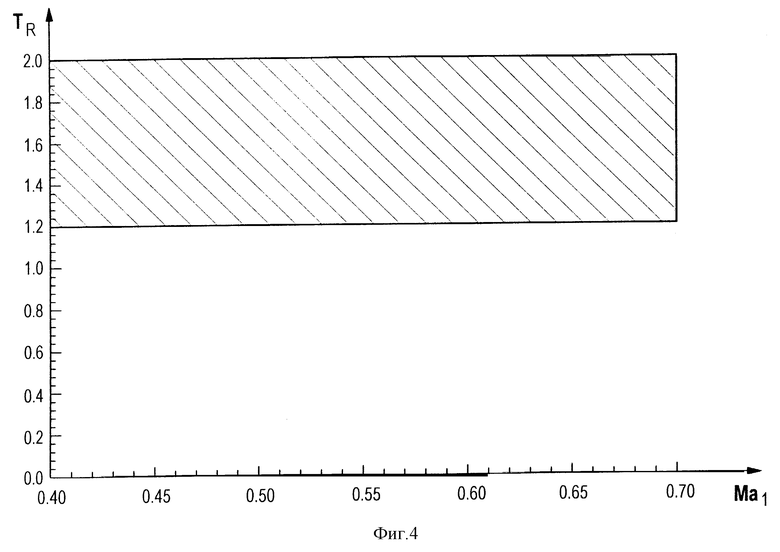

фиг. 4 - относительный угол касательных компрессорной лопатки в зависимости от скорости набегающего потока газа,

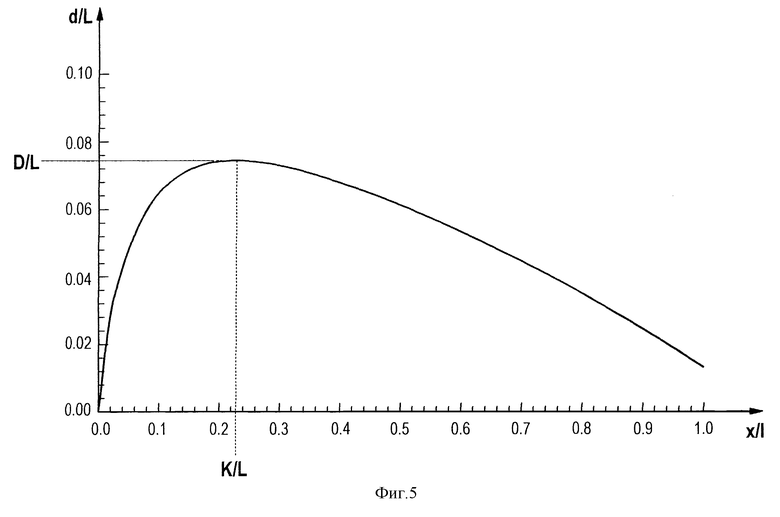

фиг. 5 - распределение толщин профиля компрессорной лопатки вдоль хорды профиля и

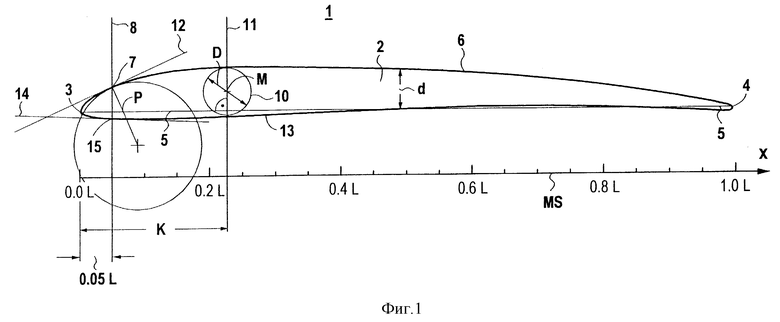

фиг.6 - газовая турбина с компрессором в схематическом представлении.

Одинаковые ссылочные позиции на различных фигурах имеют одинаковое значение.

На фигуре 1 представлено поперечное сечение через компрессорную лопатку 1. Это поперечное сечение представляет профиль лопатки 2. Профиль лопатки 2 имеет точку переднего края лопатки 3 и точку заднего края лопатки 4. Прямой отрезок между точкой переднего края лопатки 3 и точкой заднего края лопатки 4 является хордой профиля 5. Профиль лопатки 2 имеет далее выпукло искривленный контур стороны разрежения 6, соединяющий точку переднего края лопатки 3 и точку заднего края лопатки 4. Напротив контура стороны разрежения 6 лежит контур напорной стороны 13, соединяющий точку переднего края лопатки 3 и точку заднего края лопатки 4. Толщина профиля обозначена буквой d. Профиль лопатки 2 включает окружность 10 с максимальным диаметром D. Через центр М окружности 10 проходит прямая расстояния окружности 11. Эта прямая расстояния окружности 11 пересекает хорду профиля 5 перпендикулярно на расстоянии окружности К, измеренном от точки переднего края лопатки 3. Параллельно к хорде профиля 5 нанесен масштаб MS, поясняющий длину L хорды профиля 5. Базовая прямая 8 пересекает хорду профиля 5 перпендикулярно при 5% длины L хорды профиля 5, измеренной от точки переднего края лопатки 3. Это значение указано как 0.05L. Базовая прямая 8, кроме того, пересекает контур напорной стороны 13 в точке пересечения с напорной стороной 15 и контур стороны разрежения 6 в точке пересечения со стороной разрежения 7. Контур стороны разрежения 6 имеет в точке пересечения стороны разрежения 7 искривление стороны разрежения с радиусом искривления Р. В точке пересечения со стороной разрежения 7 касательная стороны разрежения 12 прилегает к контуру стороны разрежения 6. В точке пересечения с напорной стороной 15 к контуру напорной стороны 13 прилегает касательная к напорной стороне 14. Касательная к стороне разрежения 12 и касательная к напорной стороне 14 заключают между собой угол касательных Т.

Компрессорная лопатка 1 таким образом является особенно пригодной для использования при условиях обтекания с большими числами Рейнольдса и с высокими степенями турбулентности за счет того,

a) что радиус кривизны Р является меньшим, чем половина длины L хорды профиля 5,

b) что расстояние окружности К является меньшим, чем 32%, в подходящем случае равным 23% длины L хорды профиля 5, и

c) угол касательных Т лежит между 5o и 20o.

Фигура 2 показывает поперечное сечение компрессорной лопатки 1 с фигуры 1. Схематически представлено обтекание компрессорной лопатки 1 газом 20. При этом отражен только поток газа 20 вдоль контура стороны разрежения 6 в граничном слое 23. Поток газа 20, измеренный от точки переднего края лопатки 3, сначала является ламинарным потоком 20А. На переходном расстоянии R, измеренном вдоль хорды профиля 5 от точки переднего края лопатки 3, ламинарный поток 20А переходит в турбулентный поток 20В. Газ имеет там переходную скорость 25. Скорость газа 20 в зависимости от расстояния от точки переднего края лопатки 3 показана штриховой линией в виде распределения скорости 22. Распределение скорости 22 в точке переднего края лопатки 3 имеет значение 21 для скорости набегающего потока А. С увеличением расстояния Х от точки переднего края лопатки 3 скорость газа 20 растет. На расстоянии максимума S от точки переднего края лопатки 3 имеет значение 21 для скорости набегающего потока А. С увеличением расстояния Х от точки переднего края лопатки 3 скорость газа 20 растет. На расстоянии максимума S от точки переднего края лопатки 3 достигается максимум скорости 24. При дальнейшем увеличении расстояния Х скорость газа 20 уменьшается, пока она на конце лопатки 1 достигает значения 28, которое является меньшим, чем значение 21 скорости набегающего потока А.

Особенно низкие аэродинамические потери, в частности, при условиях обтекания с большими числами Рейнольдса и с высокими степенями турбулентности достигаются за счет того, что переходное расстояние R и расстояние максимума S совпадают. За счет этого не получается никакого ускорения для турбулентного потока 20В. Такое ускорение имело бы следствием особенно высокие потери. Далее для названных условий обтекания особенно хорошая пригодность компрессорной лопатки 1 получается из того, что расстояние максимума S является меньшим, чем 15% длины L хорды профиля 5.

Фигура 3 показывает на диаграмме представленную темной область подходящих относительно аэродинамических потерь значений для расстояний окружности к с фигуры 1. Скорость набегающего потока а указана в значениях числа Маха Ma1, причем значение Ma1=1 означает звуковую скорость в газе 20 при данной температуре и при данном давлении. Расстояние окружности К указано в единицах длины L хорды профиля 5, причем длина L хорды профиля 5 нормирована на 1. Для различных условий обтекания, например для различных углов набегающего потока газа 20 для компрессорной лопатки 1, получаются различные значения для расстояния окружности К. Эти различные значения дают в результате представленную темной область. Подходящие относительно аэродинамических потерь значения для расстояний окружности К в основном являются меньшими, чем 30% длина L хорды профиля 5.

На фигуре 4 представлен угол касательных T, выраженный в виде относительного угла касательных ТR в зависимости от различных значений 21 для скорости набегающего потока А. Единицы для скорости набегающего потока А соответствуют единицам с фигуры 3. Относительный угол касательных ТR получается из угла касательных Т согласно фигуре 1 соответственно

На фигуре 4 область, содержащая подходящие относительно аэродинамических потерь значения для относительного угла касательных ТR, представлена темной. Различные значения области получаются из различных краевых условий обтекания. Относительный угол касательных ТR в соответствии с этим лежит предпочтительно между 1.2 и 2.0.

Фигура 5 показывает толщину профиля d компрессорной лопатки 1 с фигуры 1 в зависимости от расстояния Х от точки переднего края лопатки 3 вдоль хорды профиля 5. Толщина профиля d и расстояние X при этом нормированы на длину L хорды профиля. На расстоянии окружности К 23% длины L хорды профиля 5, Х=К= 0.23L получается максимальная толщина профиля d=D.

Фигура 6 показывает схематически газовую турбину 31. Вдоль оси 34 друг за другом расположены компрессор 30 и турбина 33. Между компрессором 30 и турбиной 33 включена камера сгорания 32. Вдоль оси 34 в компрессоре 30 расположены лопаточные венцы 35. Эти лопаточные венцы 35 выполнены из компрессорных лопаток 1 согласно фигуре 1. Вдоль оси 34 чередуются венцы направляющих лопаток 1А и венцы рабочих лопаток 1В. При работе газовой турбины 31 воздух 20 всасывается в компрессор 30. Этот воздух сжимается в компрессоре 30. Сжатый воздух 20 попадает в камеру сгорания 32, где он сжигается при подводе топлива В в отходящий газ 20'. Отходящий газ 20' расширяется в турбине 33, за счет этого турбина 33 приводится в действие. Появляющимся в компрессоре 30 условиям обтекания, которые характеризуются высокими числами Рейнольдса и высокими степенями турбулентности, компрессорные лопатки 1 становятся удовлетворяющими за счет их представленного выше выполнения так, что для газовой турбины 31 получаются малые аэродинамические потери и таким образом высокий коэффициент полезного действия.

Изобретение относится к компрессорной лопатке, в частности, для компрессора стационарной газовой турбины. Профиль лопатки компрессорной лопатки выполнен так, что при обтекании компрессорной лопатки с большим числом Рейнольдса и с высокой степенью турбулентности получаются особенно низкие аэродинамические потери. 4 с. и 7 з.п. ф-лы, 6 ил.

определен относительный угол касательных ТR, который лежит между 1 и 2.5, в частности, между 1,2 и 2.

| DE 3141948, 15.04.1982 | |||

| Рабочее колесо вентилятора | 1980 |

|

SU907311A1 |

| Рабочее колесо осевого вентилятора | 1974 |

|

SU619692A1 |

| Рабочее колесо осевого вентилятора | 1980 |

|

SU958717A2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1995 |

|

RU2104975C1 |

| Способ волочения труб на короткой оправке | 1985 |

|

SU1294407A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРОГЕНИЗАЦИИ ПАРАФИНА | 2003 |

|

RU2323043C2 |

Авторы

Даты

2002-10-27—Публикация

1998-06-15—Подача