Изобретение относится к металлургической промышленности и может быть использовано при производстве легких заполнителей для бетонов из доменных шлаков.

Известен способ производства шлаковой пемзы, предусматривающий дробление поризованной массы быстровращающимися лопастным барабаном и их охлаждение в свободном полете [1].

Недостатком способа является низкий процент выхода поризованных частиц (40%), низкая скорость охлаждения основной части поризованной массы, особенно в местах, близко расположенных к лопастному барабану. Это приводит к спеканию частиц, их кристаллизации и, соответственно, к снижению качества шлакопемзового гравия.

Наиболее близким по технической сущности и достигаемой цели является способ производства шлакопемзового гравия, предусматривающий специальную обработку [2-прототип] путем поочередной укладки слоев свежеприготовленного неохлажденного гравия и твердого охлажденного материала, причем температура гравия, укладываемого на охлажденный слой песка фракции до 5 мм, составляет 600-900oC.

Недостатком способа является низкая степень неспекания частиц шлакопемзового гравия при температуре 800-900oC, т.к. поочередная укладка горячих гранул между слоями охлажденного ранее песка фракции до 5 мм устраняет спекание горячих гранул между двумя последующими партиями гранул, однако в толще одного слоя полученных гранул происходит процесс их спекания между собой, что приводит к снижению качества продукции.

Цель изобретения - повышение качества шлакопемзового гравия и устранение процесса спекания частиц шлакопемзового гравия между собой.

Поставленная цель достигается тем, что охлаждение поризованных гранул после их свободного полета ведут в межзерновом объеме охлажденных поризованных гранул, при этом объемное соотношение ранее охлажденных поризованных гранул и гранул, подвергаемых охлаждению, находится в пределах 0,3-0,6.

Известны установки для получения шлакопемзового гравия, включающие вибропоризатор и лопастной барабан для дробления поризованной массы на гранулы и последующего охлаждения их в воздушном потоке и на остывочной площадке [3].

Недостатком установки является то, что гранулы попадают на площадку настолько раскаленными (900oC), что спекаются в толстом слое, при этом теряется их форма и качество.

Наиболее близкой по технической сущности и достигаемой цели является установка для получения шлакопемзового гравия (4 - прототип), включающая приемный лоток, вибропоризатор, лопастной барабан, передаточное вибрационное устройство, приемный бункер, транспортирующее устройство, устройство для создания воздушного потока.

Недостатком такой установки является то, что передаточное вибрационное устройство, установленное между лопастным барабаном и транспортирующим устройством по амплитуде и частоте колебания не совпадает с амплитудой и частотой колебания вибропоризатора. Оно не способно охладить частицы шлака, падающие на него до температуры ниже температуры их спекания.

Это приводит к тому, что на транспортирующее устройство попадают частицы шлака с температурой выше 1000o, где они спекаются и вся масса шлакопемзового гравия превращается в монолит, который необходимо дробить в дробилках.

Это значительно ухудшает качество шлакопемзового уровня и увеличивает долю мелких (ниже 3 мм) фракций.

Цель изобретения - повышение качества шлакопемзового гравия и устранение процесса спекания частиц между собой.

Поставленная цель достигается тем, что установка, включающая приемный лоток, поризующий агрегат в виде вибрирующего желоба (вибропоризатор) и лопастной барабан дополнительно снабжена дозирующим устройством, расположенным над вибропоризатором и удаленным от лопастного барабана на расстояние в пределах 1,2-2,0 радиуса.

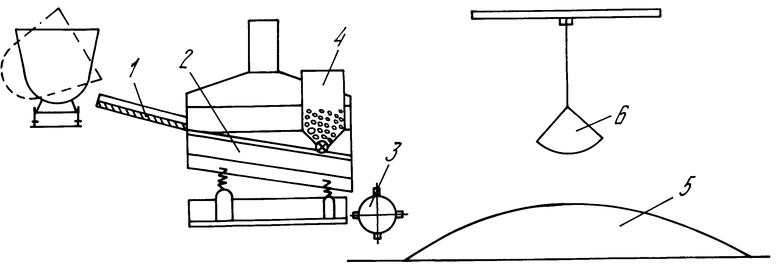

Сущность изобретения поясняется чертежом, где представлена схема установки для производства шлакопемзового гравия.

Установка включает: приемный лоток 1, вибропоризатор 2, лопастной барабан 3, дозирующее устройство 4, остывочную площадку 5, грейферный кран 6.

Установка работает следующим образом.

До момента подачи шлакового расплава на переработку при помощи грейферного крана 6 или специальным транспортером в дозирующее устройство 4 загружается ранее полученный и остывший шлакопемзовый гравий. Затем шлаковый расплав из ковша через приемный лоток 1 поступает на вибропоризатор 2, где растекаясь по плоскости желоба, подвергается воздействию вибрации и воды, вспучивается и в виде вязкой поризованной массы стекает на вращающийся лопастной барабан 3. Одновременно с началом подачи расплава на вибропоризатор из дозирующего устройства 4 на поверхность вибропоризатора подается ранее охлажденный шлакопемзовый гравий.

Затем смесь поризованного расплава и ранее охлажденного шлакопемзового гравия попадает на лопастной барабан 3, где разбивается на гранулы и отбрасывается на остывочную площадку 5. В этом случае устраняется эффект спекания горячих гранул, т.к. процесс охлаждения каждой частицы (гранулы) осуществляется между частицами холодных гранул.

Установление предельных значений объемного соотношения ранее охлажденных поризованных гранул и гранул, подвергаемых охлаждению на остывочной площадке, обусловлено тем, что при соотношении менее 0,3, частицы горячих гранул недостаточно разобщены между собой, что приводит к их спеканию. При значении соотношения выше 0,6 необходимо обеспечить большой поток ранее охлажденных частиц в дозирующее устройство, что осложняет технологию. Кроме того, экспериментально установлено, что при соотношении 0,6 уже не наблюдается спекание шлакопемзового гравия.

Что касается предельных значений удаления дозирующего устройства от лопастного барабана, то оно объясняется следующим.

Как известно, для дробления поризованного расплава на гранулы применяют лопастные барабаны, вращающиеся со скоростью 350 об/мин и дробящие расплав с энергией удара 150-300 кдж. При таких скоростях вращения барабана в сфере его действия создается воздушное поле, препятствующее подходу к лопастям барабана частиц с определенным удельным весом. При расположении дозирующего устройства от лопастного барабана на расстоянии ближе 1,2 радиуса барабана частицы ранее охлажденных гранул при выходе из дозирующего устройства попадают в воздушное поле, создаваемое быстровращающимся лопастным барабаном, обходят его и падают недалеко от него, при этом они не участвуют в совместном полете с горячими частицами и не распределяются между ними на остывочной площадке.

Расположение дозирующего устройства от лопастного барабана на расстояние более 2 радиусов приводит к длительному контакту частиц ранее охлажденных гранул с поверхностью поризованной массы, двигающейся по вибропоризатору, их перегреву, в результате чего они теряют необходимые охладительные функции.

Опытно-промышленные эксперименты, проведенные в условиях Новолипецкого металлургического комбината показали, что использование описанной технологии практически исключает процесс спекания гранул между собой и увеличивает прочность шлакопемзового гравия на 25-30.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1996 |

|

RU2087438C1 |

| Способ получения шлакопемзового гравия и установка для его осуществления | 1991 |

|

SU1812167A1 |

| СПОСОБ ПРОИЗВОДСТВА ШЛАКОВОЙ ПЕМЗЫ | 1992 |

|

RU2023693C1 |

| Способ обработки шлакопемзового гравия | 1988 |

|

SU1574555A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1992 |

|

RU2035420C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1993 |

|

RU2085525C1 |

| Устройство для обработки металлургических шлаков | 1980 |

|

SU897726A2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ | 1995 |

|

RU2100131C1 |

| Способ получения шлакопемзового гравия | 1980 |

|

SU893922A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА | 1996 |

|

RU2103233C1 |

Способ производства шлакопемзового гравия включает поризацию шлакового расплава, дробление поризованной массы на гранулы и их последующее охлаждение. Охлаждение поризованных гранул ведут в межзерновом объеме ранее охлажденных поризованных гранул. Соотношение ранее охлажденных поризованных гранул и гранул, подвергаемых охлаждению находится в пределах 0,3-0,6. Установка для осуществления этого способа включает приемный лоток, вибропоризатор, лопастной барабан и дозирующее устройство, расположенное в конце вибропоризатора и удаленное от лопастного барабана на расстояние в пределах 1,2-2,0 его радиуса. 2 с.п. ф-лы, 1 ил.

Авторы

Даты

1998-02-20—Публикация

1995-12-09—Подача