Изобретение относится к области энергомашиностроения и химической промышленности, в частности к устройствам для создания благоприятных сжимающих напряжений в зонах сварных швов трубопроводов с целью предотвращения коррозионного растрескивания под напряжением в процессе эксплуатации.

Известен способ создания сжимающих остаточных напряжений на внутренней поверхности трубопровода в зоне сварного шва, основанный на наложении многослойной наплавки на сварной шов и зону термовлияния (см. В.В. Румянцев. Трубопроводы на АЭС: повышение их надежности и долговечности. Атомная техника за рубежом, 1993, 3, с. 3-8). Эта технология используется на действующих АЭС в США. Недостатком метода является его высокая трудоемкость.

Известен также способ создания благоприятных остаточных напряжений в зоне сварного шва, предусматривающий локальное обжатие трубопровода в непосредственной близости от сварного соединения с помощью устройств, выполненных в виде разъемной втулки со сменными профильными вставками и гидроприводом (см. J. S. Porowski, W.J. O'Donnell, M.L. Badlani and E.J. Hampton. Use of the mechanical stress improvement process to mitigate stress corrosion in BWR piping systems. Nuclear Engineering and Desing. 124 (1990), p. 91-100). Эти устройства являются наиболее близкими к заявляемому устройству и приняты за прототип. Их недостатком являются высокая конструктивная сложность и необходимость использования мощного гидропривода.

Технической задачей изобретения является упрощение конструкции и снижение энергозатрат.

Устройство для локального обжатия трубопроводов, выполненное в виде разъемной втулки, снабжено охлаждающей системой, а упомянутая втулка имеет встроенный теплообменник и рабочую камеру в виде охватывающей трубопровод кольцевой полости для заполнения водой.

Возможно конструктивное исполнение устройства, при котором в рабочей камере размещена по меньшей мере одна вставка, позволяющая варьировать объем камеры.

Устройство снабжено экстензометрами, расположенными в зоне обжатия, и системой разгерметизации рабочей камеры или (и) системой нагрева.

Система разгерметизации рабочей камеры выполнена в виде двух пересекающихся каналов, расположенных в разъемной втулке, подвижного штока и заряда взрывчатого вещества с электродетонатором, размещенных в одном из каналов, при этом рабочая камера соединена с атмосферой другим каналом, перекрытым упомянутым штоком.

Система нагрева выполнена в виде токоподводящих шин, закрепленных на разъемной втулке или на обжимаемом участке трубопровода, и источника тока.

Принцип действия предложенного устройства основан на использовании эффекта изменения плотности воды при переходе ее из жидкого в твердое агрегатное состояние. Применение воды в качестве рабочей среды для локального обжатия трубопровода позволяет использовать конструктивно простые и неэнергоемкие устройства, в которых отсутствуют подвижные силовые элементы. Обжатие производится за счет гидростатического давления воды, находящейся в замкнутом объеме рабочей камеры.

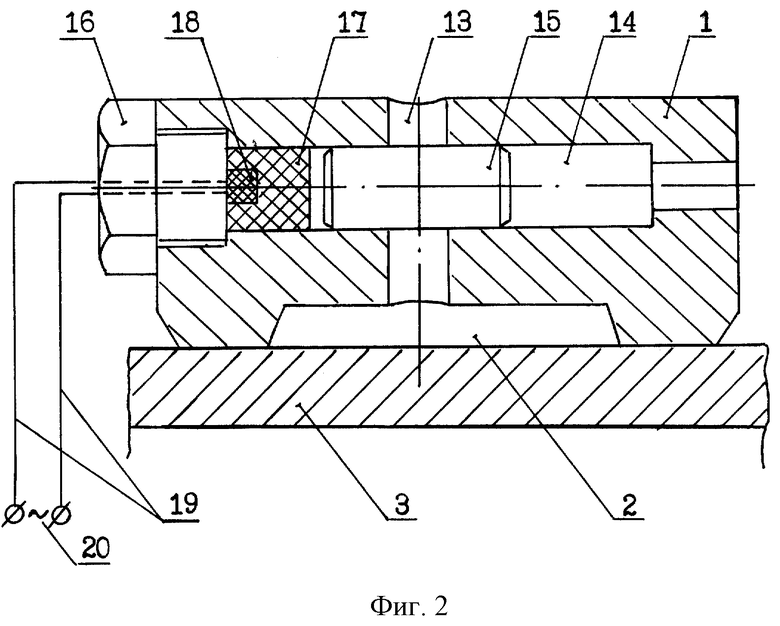

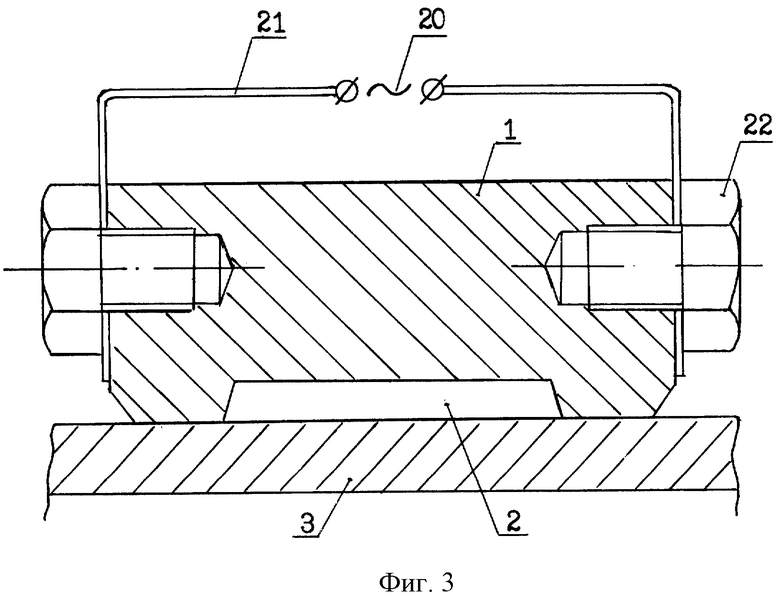

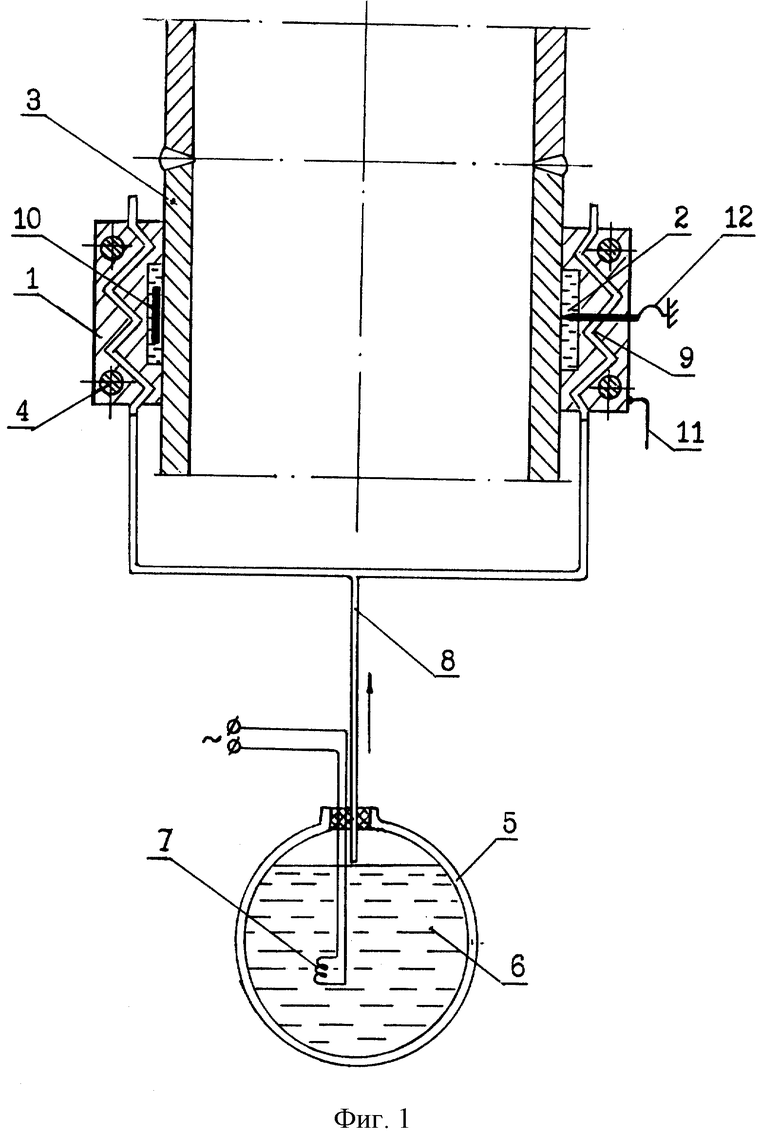

Заявленное устройство поясняется чертежами, где на фиг. 1 представлена общая схема устройства для локального обжатия трубопроводов, на фиг. 2 - система разгерметизации рабочей камеры, на фиг. 3 - система нагрева.

Как видно из фиг. 1, устройство выполнено в виде разъемной втулки 1 с рабочей камерой 2, охватывающей по периметру трубопровод 3. Разъемная втулка 1 стягивается монтажными болтами 4. Устройство снабжено низкотемпературной охлаждающей системой, включающей сосуд Дьюара 5, заполненный жидким азотом 6, испаритель 7, подводящие шланги 8 и теплообменник 9, встроенный в разъемную втулку 1. Устройство может содержать сменные вставки 10, размещаемые в рабочей камере 2. Контроль температурного режима осуществляется с помощью термопар 11. В разъемной втулке 1 установлены экстензометры 12.

На фиг. 2 представлен вариант конструктивного исполнения системы разгерметизации рабочей камеры. В разъемной втулке 1 выполнены два пересекающихся канала 13 и 14. Канал 13 соединяет рабочую камеру 2 с атмосферой и перекрыт подвижным штоком 15, установленным в канале 14. Последний имеет заглушку 16, между которой и штоком 15 размещен заряд взрывчатого вещества 17 с электродетонатором 18 и проводами 19, соединяющими электродетонатор с источником тока 20.

Вариант конструктивного исполнения системы нагрева показан на фиг. 3. Она выполнена в виде токоподводящих шин 21, закрепленных болтами 22 на разъемной втулке 1 или обжимаемом участке трубопровода 3, и источника тока 20.

Обжатие трубопровода с помощью предложенного устройства осуществляется следующим образом.

Разъемную втулку 1 устанавливают на трубопровод 3 и стягивают монтажными болтами 4. Рабочую камеру 2 заполняют водой. Подсоединяют подводящие шланги 8 охлаждающей системы к теплообменнику 9. Включают испаритель 7 и пропускают пары жидкого азота через теплообменник 9. При охлаждении разъемной втулки 1 вода, находящаяся в рабочей камере 2, превращается в лед. Давление в камере 2 растет, происходит радиальное обжатие трубопровода.

В зависимости от конструктивного исполнения устройства вода, находящаяся в рабочей камере, полностью или частично превращается в лед. В первом случае используются устройства, в рабочей камере которых размещены вставки, позволяющие варьировать объем камеры, см. фиг. 1. Во втором - устройства, снабженные экстензометрами и системой разгерметизации рабочей камеры или (и) системой нагрева, см. фиг.2 и фиг.3

При обжатии трубопроводов по второму технологическому варианту, предусматривающему частичное превращение воды в лед, процесс контролируется с помощью экстензометров. При достижении заданной деформации производят разгерметизацию рабочей камеры либо нагрев разъемной втулки или обжимаемого участка трубопровода, пропуская через них ток и растапливая лед, и прекращают процесс обжатия.

Разгерметизация рабочей камеры производится следующим образом, см. фиг. 2. При достижении заданной деформации трубопровода 3 подрывают заряд взрывчатого вещества 17 с помощью электродетонатора 18. Шток 15 перемещается в канале 14, открывая канал 13. Происходит разгерметизация камеры 2, давление в ней падает, процесс обжатия прекращается.

Таким образом, предложенное устройство обеспечивает возможность локального обжатия трубопроводов за счет гидростатического давления воды, находящейся в замкнутом объеме рабочей камеры. Устройство не содержит подвижных силовых элементов, отличается конструктивной простотой и не требует больших энергозатрат при обжатии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА СОСУДОВ ДАВЛЕНИЯ | 1996 |

|

RU2094201C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДЯНОГО ПАРА И ГРАНУЛЯЦИИ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 1993 |

|

RU2091342C1 |

| ТРУБОРЕЗНОЕ УСТРОЙСТВО | 1992 |

|

RU2041032C1 |

| Индукционно-нагревательное устройство | 1990 |

|

SU1712102A1 |

| УСТРОЙСТВО ДЛЯ НАБИВКИ ФУТЕРОВКИ | 1993 |

|

RU2089807C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ НА ТРЕЩИНОСТОЙКОСТЬ | 1993 |

|

RU2069341C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦА НА ТРЕЩИНОСТОЙКОСТЬ | 1993 |

|

RU2068177C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ МЕХАНИЧЕСКОГО ПОВРЕЖДЕНИЯ КОНСТРУКЦИЙ ИЗ АУСТЕНИТНЫХ И АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ | 1993 |

|

RU2086952C1 |

| СПОСОБ ЗАКАЛКИ МАССИВНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1996 |

|

RU2105823C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ФЕРРИТНОЙ ФАЗЫ В ИЗДЕЛИИ | 1993 |

|

RU2064672C1 |

Изобретение относится к области энергомашиностроения и химической промышленности, в частности к устройствам для создания благоприятных сжимающих напряжений в зонах сварных швов трубопроводов с целью предотвращения коррозионного растрескивания под напряжением в процессе эксплуатации. Принцип действия предложенного устройства основан на использовании эффекта изменения плотности воды при переходе ее из жидкого в твердое агрегатное состояние. Устройство выполнено в виде разъемной втулки, снабжено охлаждающей системой и имеет рабочую камеру в виде кольцевой полости, охватывающей трубопровод. Обжатие производится за счет гидростатического давления воды, находящейся в рабочей камере, при охлаждении устройства. Упрощена конструкция и снижены энергозатраты. 4 з.п.ф-лы, 3 ил.

| J.S | |||

| Porowski, W.J | |||

| O'Donnell, M.L | |||

| Badlani and E.J | |||

| Hamptоn | |||

| Use of the mechanical stress improvement process to mitigate stress corrosion in BWR piping systems | |||

| Nuclear Engineering and Design | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Устройство для локального деформирования заготовок | 1971 |

|

SU452399A1 |

| RU 94043366 А1, 27.10.1996 | |||

| US 4033163, 05.07.1977 | |||

| DE 3420376, 05.12.1985 | |||

| УСТРОЙСТВО ДЛЯ ОБЕЗЗАРАЖИВАНИЯ НАВОЗНЫХ СТОКОВ | 2007 |

|

RU2332827C1 |

Авторы

Даты

2002-11-10—Публикация

2000-06-23—Подача