Изобретение относится к термической обработке стальных изделий и преимущественно может быть использовано для закалки роторов атомных или тепловых электростанций.

Известен способ одновременного дифференцированного охлаждения изделия переменного сечения при термической обработке, в котором охлаждение участков разного сечения осуществляют подачей на их поверхность различных охладителей [1]

Недостатком способа является его сложность из-за использования различных охладителей, что требует согласования между собой коэффициентов теплоотдачи на поверхности соседних участков, а это практически невозможно.

Известен способ закалки массивных изделий сложной конфигурации, преимущественно укрупненных хвостовиков для сварных роторов атомных и тепловых электростанций, включающий нагрев до температуры аустенизации, выдержку и дифференцированное охлаждение участков изделий с разным сечением регулируемым расходом распыления воды в зависимости от объема металла и площади их поверхности: охлаждение торцевых и цилиндрических поверхностей дисковой части производят распыленной водой с удельным расходом 14-20 м3/м2•ч, а цилиндрической поверхности хвостовой части - расходом 2,5 -9 м3/м2•ч [2]

Известный способ не может быть применен для охлаждения изделий массой более 60 т, так как при указанных в нем расходах охладителя он будет экономически нереализуем из-за чрезмерных затрат воды и электроэнергии. Например, для закалки ротора генератора мощностью 1200 МВт массой 100 т потребуется расход воды более 2000 м3/ч.

Предлагается способ закалки массивных изделий сложной конфигурации, преимущественно роторов атомных или тепловых электростанций, включающий нагрев до температуры аустенизации, выдержку и дифференцированное охлаждение участков с разным сечением регулируемым расходом распыленной воды с заданным коэффициентом теплоотдачи на поверхности, отличающийся тем, что охлаждение каждого участка изделия ведут сначала с коэффициентом теплоотдачи на поверхности α 900-1200 Вт/м2•К до достижения на поверхности изделия температуры 5-99oC, затем с коэффициентом теплоотдачи на поверхности a=450-600 Вт/м2 •К до достижения каждым участком теплосодержания, равного его теплосодержанию при нагреве до температуры

tTБк- (TБк-100),

где TБк температура конца бейнитного превращения аустанита в стали, oC

а окончательное охлаждение изделия проводят на воздухе.

Предлагаемый способ позволяет максимально использовать охлаждающую среду при минимальном ее расходе с ограничением продолжительности охлаждения каждого участка изделия, что дает возможность получить максимальный уровень прочностных и пластических свойств, повышение сопротивления хрупкому разрушению и вязкость и удовлетворительные значения величин конечных напряжений при минимальных трудо- и энергозатратах в экологически чистых условиях, так как ускоренное охлаждение изделия на первой стадии в максимально короткие сроки предотвращает попадание в атмосферу пара, образующегося на закаливаемой поверхности.

Интенсивное охлаждение каждого участка изделия с усредненным коэффициентом теплоотдачи на поверхности a=900-1200 Вт/м2•К обеспечивает достижение на его поверхности в течение короткого времени (5-30 мин) температуры 5-99oC.

Резкий перепад температур от температуры закалки до 5-99oC обеспечивает получение заданных свойств изделия. Охлаждение поверхности каждого участка ниже 5oC затруднено чисто технически, а охлаждение выше 99oC не позволит сделать процесс экологически чистым из-за образования пара.

Последующий переход на охлаждение с a 450-600 Вт/м2•К, практически не отражаясь на скоростях охлаждения участков изделия с разным сечением (температура поверхности каждого из них не превышает 99oC), позволяет значительно снизить расход охладителя.

Охлаждение с указанными выше значениями a ведут до достижения каждым участком изделия теплосодержания, равного его теплосодержанию при нагреве до t TБк -(TБк-100),

где TБк температура конца бейнитного превращения в стали, oC. Это дает возможность гарантированно охлаждать каждый участок изделия до температуры ниже температуры конца бейнитного превращения аустенита в стали и тем самым обеспечить высокий уровень свойств изделия.

Предлагаемый способ осуществляют следующим образом.

Предварительно рассчитывают на ЭВМ температурные и тепловые поля, а также структурные и напряженные состояния каждого участка закаливаемого изделия.

Для участков цилиндрической формы, у которых длина в 2,5-3 раза превышает диаметр, расчет проведен в одномерной постановке методом конечных элементов.

При расчете напряженного состояния использована теория пластического течения Праидтля-Рейсса.

Решение тепловой задачи произведено на основе конечноэлементой дискретизации уравнения теплопроводности при граничном условии 3-го рода (при заданном коэффициенте теплоотдачи).

В ходе проведенных работ установлена эмпирическая зависимость

a45 (1-S)+245•S•P, (1)

где a усредненный коэффициент теплоотдачи на поверхности, Вт/м2•К;

S относительная площадь омываемой охлаждаемой поверхности,

P удельная плотность водяного потока, м3/м2•ч.

Закалку проводят на горизонтальной спрейерной установке, которую предварительно настраивают: холодную заготовку ротора устанавливают на ней в рабочее положение и размещают гребенки с форсунками таким образом, чтобы проводить охлаждение каждого участка (бочки, шейки) автономно. Затем проверяют путем пуска охладителя работоспособность установки.

Изделие снимают с установки и загружают в печь с выкатным подом для нагрева под закалку. После выхода изделия на температуру аустенизации и соответствующей выдержки при этой температуре изделие с помощью цепей или специального захвата снимают с выкатного пода, размещают на горизонтальной спрейерной установке в соответствии с предварительной настройкой и включают механизм вращения ротора вокруг его оси и подачу распыленной воды. Как правило, вся операция с момента подъема дверцы печи до начала охлаждения не превышает 30 мин.

Охлаждение всех участков ротора ведут интенсивно с a 900-1200 Вт/м2•К до достижения на поверхности каждого участка температуры 5-99oC, после чего каждый участок отдельно начинают охлаждать с a 450-600 Вт/м2•К.

После истечения времени полного охлаждения каждого из участков (продолжительность этапов охлаждения определяют на ЭВМ) на них перерастают подавать охладитель.

По приросту температуры (ΔT) на поверхности каждого участка через 0,25 ч после прекращения подачи охладителя по специально построенным номограммам определяют величину теплосодержания. Если теплосодержание не превышает требуемой величины, охлаждение заканчивают. Если теплосодержание выше требуемого значения, то продолжают охлаждать распыленной водой в течение времени, равного 10% от общего времени охлаждения данного участка.

По завершении охлаждения изделие снимают с спрейерной установки и устанавливают на выдвинутой подине для последующей загрузки в печь для проведения отпуска.

Пример. По предлагаемому способу проводили закалку ротора генератора мощностью 1200 МВт массой 100 т, изготовленного из стали 36ХНЗМФА.

Ротор состоит из бочки диаметром 1300 мм и длиной 8320 мм, две большие симметричные шейки диаметром 900 мм и длиной 1250 мм и две малые шейки диаметром 700 мм и длиной 2000 мм.

Температура нагрева под закалку 880oC.

Температура конца бейнитного превращения аустенита в стали 36ХНЗМФА, определенная на основании термокинетической диаграммы 280oC.

На основании проведенных расчетов тепловой баланс, обеспечивающий достижение температуры конца бейнитного распада аустенита по сечению участков ротора, имеет место при температуре в центре 600oC, а в центре шеек 550 и 530oC соответственно при коэффициенте теплоотдачи на поверхности α1200 Вт/м2•К.

Величины удельной плотности водяного потока P и относительной площади омываемой охлаждаемой поверхности S были подобраны в процессе настройки горизонтальной спрейерной установки и для a 1200 Вт/м2•К составили

S 0,8; P= 6 м3/м2 (см. формулу 1).

Продолжительность охлаждения поверхностей бочки и шеек определяли по ранее построенным номограммам, они равны 0,8 ч для бочки и шеек 0,6 ч (d 900 мм) и 0,55 ч (d 700 мм).

По истечении указанных периодов замеряли температуру на поверхности каждого из участков. Она составила 80oC (d 700 мм), 85oC (d=900 мм) и 95 oC для бочки ротора.

Далее охлаждение вели с a 597 Вт/м2•К в течение времени, также определенного по номограммам: для бочки 4,5 ч, для шеек 2,5 ч (d 900 мм) и 1 ч (d 700 мм); S 0,8; P 3 м3/м2.

По истечении указанного времени на каждом из участков прекращали подачу охладителя и замеряли прирост DT на поверхности каждого участка за время 0,25 ч, равный для бочки ΔT = 60°C для шеек ΔT = 100°C ( d 900 мм), ΔT = 140°C (d 700 мм).

После этого по номограммам определяли температуру центра каждого участка. Она составила: для бочки tц= 500oC; для шеек tц 500oC (d 900 мм) и tц= 500oC (d=700 мм), что ниже приведенных выше расчетных данных и соответствует достижению каждым участком ротора теплосодержания, определяемого по зависимости tТБк- (ТБк- 100), окончательное охлаждение ведут на воздухе.

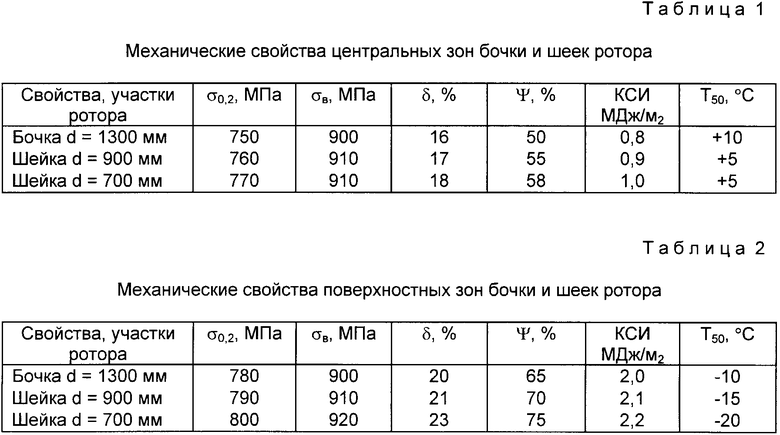

В результате проведенной термообработки были получены следующие свойства (см. табл.1 и 2).

Максимальные текущие напряжения 1150 МПа и максимальные конечные напряжения 796 МПа.

Таким образом, предложенный способ позволяет получить при оптимальных трудо- и энергозатратах в экологически чистых условиях высокий уровень механических свойств и удовлетворительные величины конечных напряжений изделий сложной конфигурации с диаметром ≥ 1300 мм и массой ≥ 100 т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки цилиндрических изделий с осевым отверстием | 1983 |

|

SU1154345A1 |

| Способ закалки стальных изделий | 1987 |

|

SU1537696A1 |

| Способ закалки крупных роторных заготовок из хромомолибденованадиевой стали | 1985 |

|

SU1301853A2 |

| Способ закалки деталей | 1988 |

|

SU1647029A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО ВАЛКА | 1993 |

|

RU2074035C1 |

| СПОСОБ ОБРАБОТКИ ПРОКАТА ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1992 |

|

RU2040558C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ТИПА ВАЛОВ | 1991 |

|

RU2012600C1 |

| ХРОМОМАРГАНЦЕВОАЛЮМИНИЕВЫЙ ЧУГУН | 1998 |

|

RU2138577C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИЙ | 1997 |

|

RU2129166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДАЮЩЕЙ ЦАНГИ | 1991 |

|

RU2016706C1 |

Изобретение относится к термической обработке и преимущественно может быть использовано для закалки роторов атомных и тепловых электростанций. Сущность изобретения: способ включает нагрев изделия до температуры аустенизации, выдержку, по окончании которой охлаждение каждого участка ведут с усредненным коэффициентом теплоотдачи на поверхности α = 900 - 1200 Вт/м2 • К до достижения на его поверхности температуры 5 - 99oС, после чего продолжают охлаждение с усредненным коэффициентом теплоотдачи на поверхности α = 450 - 600 Вт/м2 • К до достижения каждым участком теплосодержания, равного его теплосодержанию при нагреве до температуры t = TБ к - (TБ к - 100), где TБ к - температура конца бейнитного превращения, oС, заканчивают охлаждение на воздухе. 2 табл.

Способ закалки массивных изделий сложной конфигурации, преимущественно роторов атомных и тепловых электростанций, включающий нагрев до температуры аустенитизации, выдержку и дифференцированное охлаждение участков с разным сечением регулируемым расходом распыленной воды с заданным коэффициентом теплоотдачи на поверхности, отличающийся тем, что охлаждение каждого участка изделия ведут сначала с коэффициентом теплоотдачи на поверхности Α 900 - 1200 Вт/м2 • К до достижения на поверхности изделия температуры 5 - 99oС, затем с коэффициентом теплоотдачи на поверхности A 450 600 Вт/м2 • К до достижения каждым участком теплосодержания, равного его теплосодержанию, при нагреве до температуры

t TБ к (TБ к 100),

где TБ к температура конца бейнитного превращения, oС,

а окончательное охлаждение изделия проводят на воздухе.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, 337416, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, 1518390, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-02-27—Публикация

1996-04-01—Подача