Изобретение относится к металлургической промышленности и может быть использовано для получения водяного пара и грануляции металлургических шлаков.

Известна установка для грануляции металлургических расплавов, содержащая полый водоохлаждаемый барабан с приводом вращения. На поверхности барабана расположены полые трехгранные призмы, сообщающиеся с полостью барабана и выполняющие роль дробеметных лопаток [1]

Недостаток известной установки в том, что она не решает задачи утилизации тепла расплава, а также не обеспечивает качественно плотного гранулята.

Наиболее близкой из известных к изобретению по технической сущности является установка для получения водяного пара и грануляции металлургического шлака, содержащая герметичную камеру водяного пара, коллектор подачи воды и пароотводящий коллектор, емкости для расплавленного шлака и бункер для грануляции шлака [2]

Недостатком известной установки является то, что на ней трудно получить пар с необходимыми параметрами из-за отсутствия системы перегрева пара, и кроме того, грануляция шлака осуществляется на гидрожелобах, что, как известно, не обеспечивает получение качественного гранулята и требует большого расхода воды и электроэнергии.

Задача изобретения получение пара с заданными параметрами, повышение качества получаемого гранулированного шлака, снижение расхода воды и энергозатрат.

Это достигается тем, что в установке для получения водяного пара и грануляции металлургического шлака, содержащей герметичную камеру водяного пара, коллектор подачи воды и пароотводящий коллектор, емкости для расплавленного шлака и бункер для грануляции шлака, бункер для грануляции шлака выполнен в виде полого водоохлаждаемого вала с лопастями, при этом лопасти выполнены в виде полых призм и в виде конических обечаек, большие основания которых состыкованы между собой, а меньшие сопряжены с валом и образуют окружающие вал полости, одна из крайних полостей соединена с пароотводящим коллектором, другая через полость вала с герметичной камерой водяного пара, а конические обечайки выполнены с прорезями, имеющими угловое смещение, смежные из которых соединены полыми призмами.

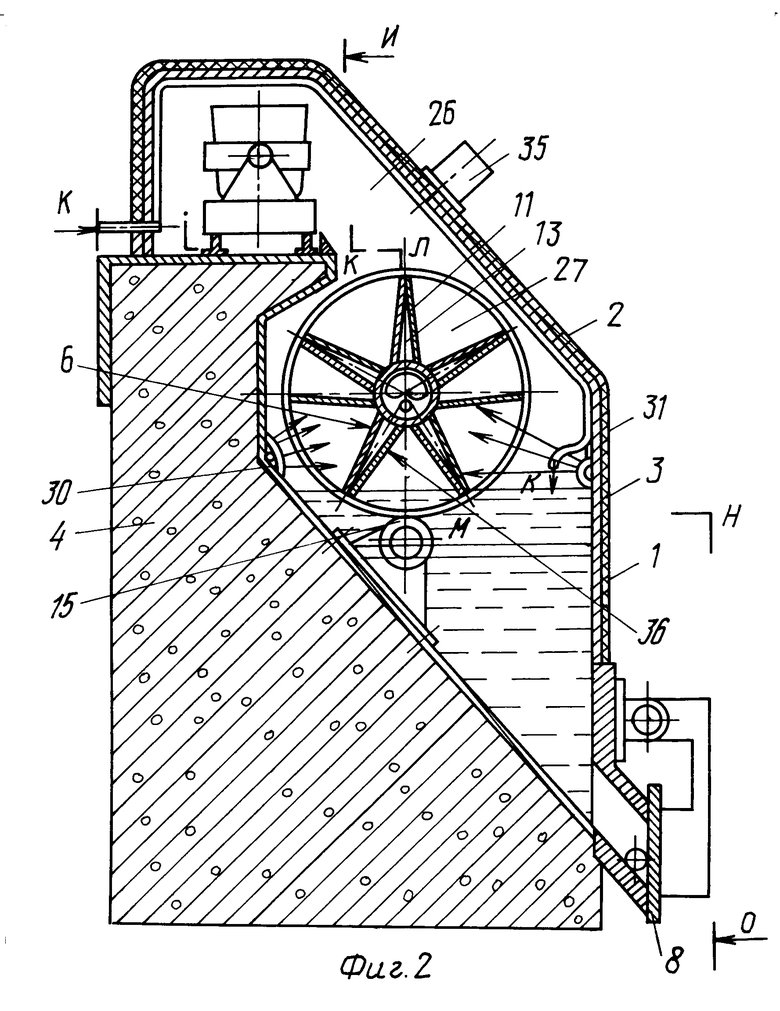

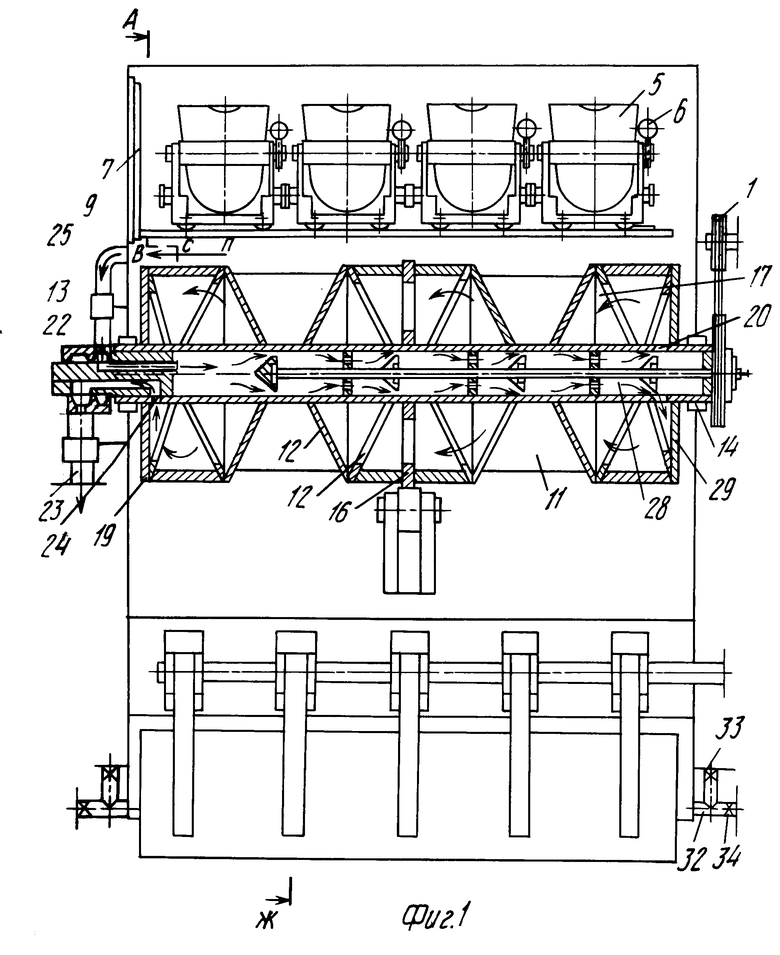

Изобретение поясняется фиг. 1 и 2, разрез И-К-Л-М-Н-О и А-В-С-Д-Е-Ж.

Установка для получения водяного пара и грануляции металлургического шлака содержит герметичную камеру, состоящую из корпуса 1, экранированного изнутри панелями из теплособирающих трубок 2, а снаружи защищенного теплоизоляцией 3. Камера установлена на фундаменте 4 и имеет верхнюю и нижнюю части. В верхней части камеры имеется эстакада для размещения на ней транспортируемых или стационарных чаш для расплавленного шлака с приводом 6 их наклона. Чаши подают в камеру через проем с люком 7. В случае оборудования камеры стационарными чашами подачу в них расплавленного шлака осуществляют как из транспортируемых чаш, так и непосредственно с желоба доменной печи через люк камеры и подвижный дополнительный желоб. В нижней части камеры на пути сливаемого из чаш 5 шлака размещен бункер для грануляции шлака, под которым камера имеет объем, частично заполненный водой, с герметичным разгрузочным люком 8. Бункер для грануляции шлака состоит из полого водоохлаждаемого вала 9 с приводом вращения 10, лопастей в виде полых призм 11 и в виде конических обечаек 12, на его поверхности. Вал размещен на опорах 13, 14 и дополнительной роликовой опоре 15 в средней его части через промежуточное опорное кольцо 16. Призмы 11 в месте падения на них струй шлака соединены с поверхностями усеченных конических обечаек, состыкованных большими основаниями и сопряженными с валом 9 малыми основаниями с образованием полостей 17, окружающих вал и соединенных с полостью призм 11 через прорези 18 в обечайках 12. Прорези в состыкованных обечайках имеют угловое смещение. Крайние по валу 9 полости 17 оформлены коническими обечайками 12, состыкованными с дисками 19 и сообщены с одной стороны вала через отверстие 20 с его полостью, а с другой стороны через отверстие 21 и парораспределительную муфту 22 с трубопроводом 23 подачи пара потребителю, с этой же стороны вала полсть его через отверстие 24 и ту же муфту сообщена трубопроводом 25 с полостью камеры 26. В совокупности вал 9, конические обечайки 12, трехгранные полые призмы 11, торцовые диски и опорное кольцо 16 образуют на поверхности бункера для грануляции шлака емкости 27 с заостренными краями, коническими стенками и дном, являющимся частью поверхности вала. В полости вала 9 для организации более эффективного теплосъема с вала размещен подающий конденсат трубопровод 28 с бескомпрессорными форсунками 29. Для нанесения разделительного покрытия на поверхность бункера для грануляции шлака с одновременным его охлаждением в полости камеры предусмотрены форсунки 30. Для охлаждения шлака, распределенного по стенкам емкости 27, предусмотрены форсунки 31. Нижняя часть камеры оборудована трубопроводом 32 с двумя отводами, один из которых с вентилем 3 сообщает камеру с резервной емкостью для волы, а второй с вентилем 34 камеру с атмосферой. Камера оборудована защитным клапаном 35 сброса избыточного давления пара.

Установка работает следующим образом.

Закрывают люк 8, открывают вентиль 33 и наполняют объем нижней части камеры водой, перепуская ее через трубопровод 32 из резервной емкости. Чашу 5 со шлаком транспортируют в камеру (или наполняют чаши, стационарно расположенные в камере), подключают привод наклона чаш 6 к электропитанию, закрывают люк 7. Открывают подачу конденсата (по стрелке "к"), образующегося в теплообменнике у потребителя пара, в экранирующие стенки камеры трубки 2 с выходом конденсата из них через охлаждающие бескомпрессорные форсунки 31 на бункер для грануляции шлака с частичным сливом в нижнюю часть камеры. Затем включают привод 10 вращения вала 9, подают через форсунки 30 на его поверхность раствор краски (возможно на основе извести) после чего включают привод наклона 6 чаш 5 и шлак начинает выливаться в бункер для грануляции шлака. Струи шлака рассекаются острыми краями стенок емкости 27, и шлак распределяется по их поверхности, при этом количество выливаемого шлака в единицу времени и скорость вращения бункера выбирают такими, чтобы при совместном воздействии гравитационной и центробежной сил на расплавленный шлак он равномерно распределялся по поверхности поочередно проходящих под струями шлака емкостей 27, чем обеспечивается большая контактная поверхность теплообмена между шлаком и бункером для грануляции шлака и между шлаком и средой камеры.

Шлак, распределенный по стенкам емкостей, твердеет и на выходе емкостей из зоны подачи шлака они попадают в зону интенсивного охлаждения за счет подачи через форсунки 31 на поверхность шлака воды, что приводит к резкому охлаждению шлака, его термическому разрушению, отходу от стенок емкостей, и в крайнем нижнем положении емкостей 27 шлак из них высыпается, падает в воду, окончательно охлаждаясь в ней с дополнительным разрушением на более мелкие куски, и накапливается в нижней части камеры. При достижении установленного рабочего давления пара в камере пар по трубопроводу 23 начинает поступать потребителю, при этом он сначала снимает тепло с бункера для грануляции шлака и перегревается, выходя из полости камеры 26 по трубопроводу 25 через парораспределительную муфту 22 и отверстие 24 в полость вала 9, охлаждая вал изнутри и увлекая с собой пар, образующийся от охлаждения его дополнительно изнутри форсунками 29, расположенными на трубопроводе 28, далее пар из полости вала через отверстие 20 поступает в одну из крайних полостей 17, из которых через прорези 18 в обечайках и полые призмы 11 последовательно проходит через все окружающие вал полости и из последней, другой крайней полости через отверстие 21 и муфту 22 поступает в трубопровод 23, подающий пар потребителю. После слива шлака из чаш 5 их возвращают в исходное вертикальное положение, при достижении в камере нижнего предельного рабочего давления прекращают подачу конденсата и краски в бункер для грануляции шлака, открывают вентиль 33 и за счет избыточного давления пара в камере осуществляют перепуск воды из нижней части камеры в резервную емкость, освобождая тем самым скопившийся шлак от воды, закрывают вентиль 33 и открывают вентиль 34, а затем начинают сброс избыточного давления пара в атмосферу, при этом пар проходит сверху вниз через толщу шлака и удаляет из него лишнюю влагу (сушит шлак).

В случае недостатка пара на все еще неостывший бункер для грануляции шлака через форсунки 31 подают некоторое количество конденсата, при этом образующийся пар перегревается и за счет тепла, аккумулированного чашами 5. После окончания процесса сушки и сброса давления в камере дополнительную подачу конденсата на бункер для грануляции шлака прекращают и кратковременно включают подачу краски через форсунки 30 и окрашивают поверхность емкостей 27. Вращение бункера включают, открывают люк 7, проветривают камеру, отключают привод наклона чаш от энергопитания, удаляют чаши 5 из камеры, подводят емкости под нижнюю часть камеры, открывают люк 8 и освобождают камеру от гранулированного шлака, направляя его на склад или потребителю. Затем цикл повторяется.

Для обеспечения непрерывности подачи пара потребителю устанавливают несколько установок по получению пара, находящихся в работе поочередно.

Такое выполнение установки позволяет почти полностью вернуть экологически чистое тепло металлургических шлаков, на долю которого в тепловом балансе доменного процесса приходится 23% тепла, относящееся в настоящее время к безвозвратным потерям, а также гранулированный сухой шлак с высокими товарными параметрами при минимальном расходе воды и электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ ПЛАВКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2061941C1 |

| УСТРОЙСТВО ДЛЯ НАБИВКИ ФУТЕРОВКИ | 1993 |

|

RU2089807C1 |

| Бойлер-гранулятор | 1980 |

|

SU948929A1 |

| Устройство для грануляции металлургического расплава | 1981 |

|

SU979287A1 |

| ГЕРМЕТИЧНЫЙ АППАРАТ | 1991 |

|

RU2006276C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ НА ТРЕЩИНОСТОЙКОСТЬ | 1993 |

|

RU2069341C1 |

| Устройство для получения водяного пара при грануляции металлургических шлаков | 1985 |

|

SU1263663A1 |

| СПОСОБ ЗАКАЛКИ МАССИВНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1996 |

|

RU2105823C1 |

| ШТАМП ДЛЯ ФОРМОВКИ ЛОПАСТИ | 1995 |

|

RU2080234C1 |

| Установка для грануляции шлакового расплава | 1980 |

|

SU925893A1 |

Использование: металлургическая промышленность, получение водяного пара при грануляции металлургических шлаков. Сущность изобретения: установка для получения водяного пара и грануляции металлургического шлака содержит герметичную камеру водяного пара, коллектор подачи воды и пароотводящий коллектор, емкости для расплавленного шлака. Бункер для грануляции шлака выполнен в виде полого водоохлаждаемого вала с лопастями, лопасти - в виде полых призм и в виде конических обечаек. Большие основания лопастей состыкованы между собой. Меньшие основания сопряжены с валом и образуют окружающие вал полости. Одна из крайних полостей соединена с пароотводящим коллектором, другая через полость вала - с герметичной камерой водяного пара. Обечайки выполнены с прорезями, имеющими угловое смещение. 2 ил.

Установка для получения водяного пара и грануляции металлургического шлака, содержащая герметичную камеру водяного пара, коллектор подачи воды и пароотводящий коллектор, емкости для расплавленного шлака и бункер для грануляции шлака, отличающаяся тем, что бункер для грануляции шлака выполнен в виде полого водоохлаждаемого вала с лопастями, при этом лопасти выполнены в виде полых призм и в виде конических обечаек, большие основания которых состыкованы между собой, а меньшие сопряжены с валом и образуют окружающие вал полости, одна из крайних полостей соединена с пароотводящим коллектором, другая через полость вала с герметичной камерой водяного пара, конические обечайки выполнены с прорезями, имеющими угловое смещение, смежные из которых соединены полыми призмами.

| Центробежный регулятор типа "Бош" для топливных насосов двигателей | 1950 |

|

SU103698A3 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Бойлер-гранулятор | 1980 |

|

SU948929A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-09-27—Публикация

1993-06-16—Подача