Настоящее изобретение относится к способу соединения двух труб из упрочненного термопластичного материала, имеющих одинаковый диаметр.

Трубопроводы для транспортирования жидкостей в городах изготавливают из труб малого диаметра порядка от 80 до 200 мм. Эти трубы часто изготавливают из упрочненного термопластического материала.

Для обеспечения непрерывности труб два конца таких труб из упрочненного термопластического материала часто должны герметично соединяться в месте установки.

В данной области техники хорошо известно использование металлических соединителей для соединения двух концевых труб для обеспечения одинакового сопротивления трубы внешним нагрузкам в области соединения и в основной части.

Такие металлические соединения являются слабыми в отношении осевых нагрузок и не обеспечивают эффективного соединения. Конец трубы часто отсоединяется от соединителя, когда труба находится под давлением.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является способ соединения двух труб из упрочненною термопластичного материала, известный из патента US N 5824179.

Известный способ сводится к следующему. Концы двух труб, имеющих одинаковый диаметр, вначале сваривают встык вдоль сварного шва, проходящего по окружности, и после формирования сварного шва устанавливают наружную муфту поверх сварного шва, проходящего по окружности, выходя за пределы каждой из сторон сварного шва поверх концевых секций двух труб. Затем наружную муфту нагревают и соединяют с концевыми секциями труб, при этом происходит взаимное проникновение муфты и концевых секций труб друг в друга.

Однако такая реализация способа не обеспечивает надежного соединения концов двух труб, поскольку не предусматривает возможности определения минимального давления, требующегося для того, чтобы упрочняющая структура материала двух груб и наружная муфта пришли в контакт при взаимном проникновении наружной муфты и концевых секций этих двух труб.

В основу изобретения положена задача создания способа соединения двух труб из упрочненного термопластичного материала, который был бы простым при использовании и гарантировал бы удовлетворительную прочность трубы в области соединения, а также эффективное соединение, и предотвращал бы какое-либо разделение, вызываемое осевыми нагрузками.

Поставленная задача решается тем, что в способе соединения двух труб из упрочненного термопластичного материала, имеющих одинаковый диаметр, в котором концы этих двух труб сваривают встык вдоль сварного шва, проходящего по окружности, и после формирования этого сварного шва устанавливают наружную муфту поверх большей части длины сварного шва, проходящего по окружности, выходя за пределы каждой из сторон сварного шва поверх концевых секций этих двух труб, причем эту наружную муфту нагревают и соединяют с концевыми секциями труб, согласно изобретению к наружной муфте из упрочненного термопластичного материала прикладывают радиальное давление до тех пор, пока упрочняющие структуры, усиливающие две трубы, и наружная муфта не войдут в контакт при взаимном проникновении наружной муфты и концевых секций двух труб.

Конкретные варианты воплощения этого способа имеют один или большее количество следующих признаков:

- наружная муфта включает трубчатый цилиндр, имеющий замкнутый контур, окружающий концевые секции труб;

- наружная муфта включает продольно разрезанный цилиндр, окружающий концевые секции труб;

- длина окружности цилиндра выбирается такой, что цилиндр образует замкнутый контур вокруг двух труб после взаимного проникновения муфты и концевых секций двух труб;

- наружная муфта содержит композитные нити, включающие непрерывные стекловолокна и непрерывные волокна из органического термопластичного материала, причем эти волокна располагаются так, что формируют полотно;

- органический термопластичный материал представляет собой полиэтилен;

- композитные нити из непрерывных стекловолокон и непрерывных волокон из органического термопластичного материала перекрещиваются;

- композитные нити намотаны спирально и образуют с осью наружной муфты углы, по существу равные +55o или -55o;

- композитные нити образуют углы с осью наружной муфты, равные по существу от 0o до 90o;

- непрерывные стекловолокна и непрерывные волокна из органического термопластичного материала являются взаимно переплетенными;

- длину наружной муфты вдоль оси выбирают в диапазоне от 0,5 до 3 диаметров соединяемых труб;

- два конца труб сваривают встык при отсутствии материала наполнителя, в частности, с помощью симметричной сварки;

- защитную манжету помещают поверх всей поверхности наружной муфты после ее установки.

Настоящее изобретение будет более понятным после прочтения нижеследующего описания, которое приведено только в качестве примера, со ссылкой на чертежи, на которых:

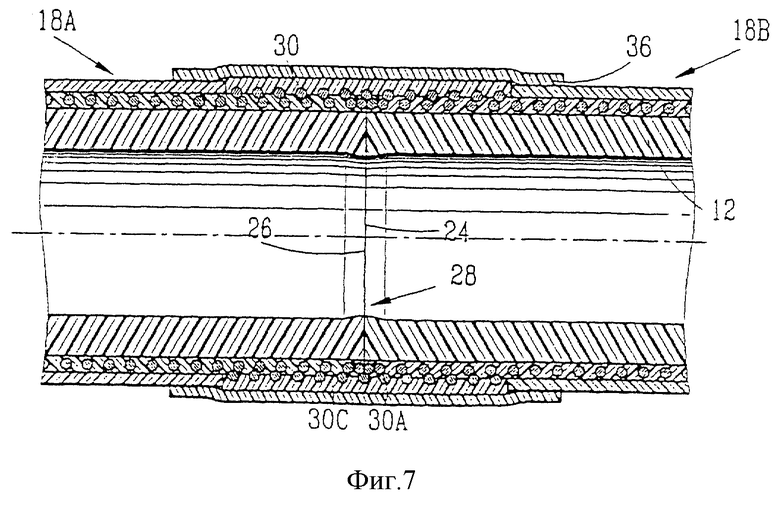

- фигура 1 представляет вид поперечного сечения трубы из упрочненного термопластичного материала,

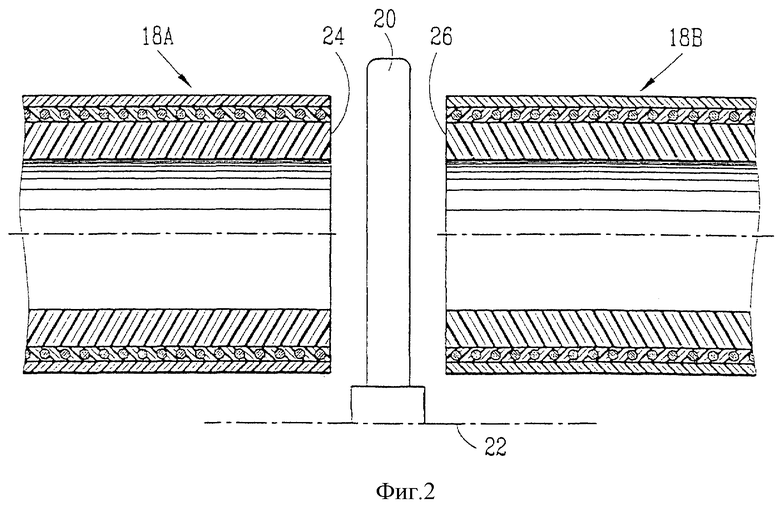

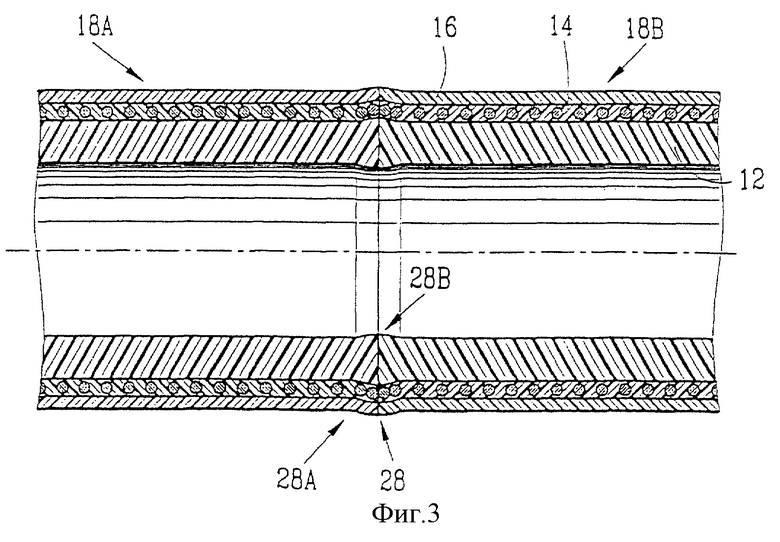

- фигуры 2 и 3 представляют схематическое изображение продольного сечения двух труб, которые должны быть соединены, изображая начальные этапы способа соединения в соответствии с настоящим изобретением,

- фигура 4 представляет схематический вид продольного сечения с увеличением области сварки двух труб,

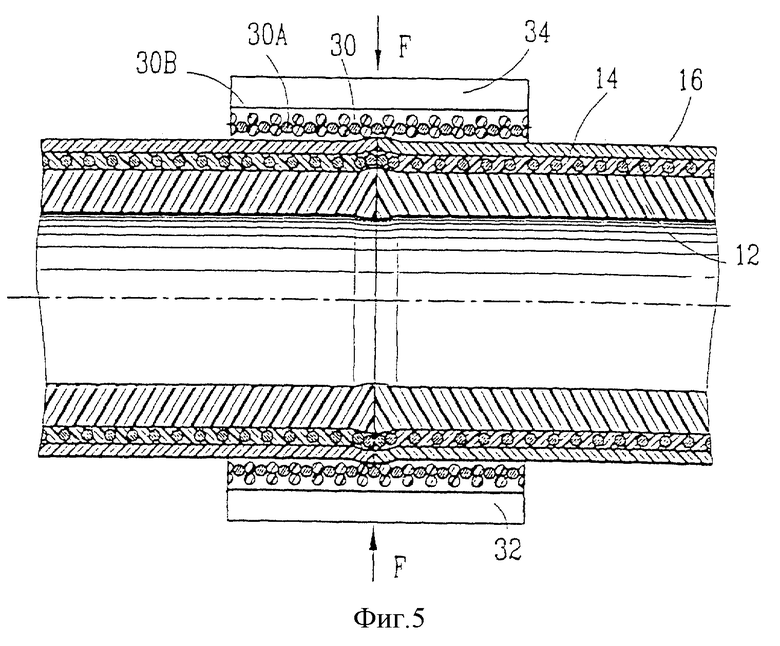

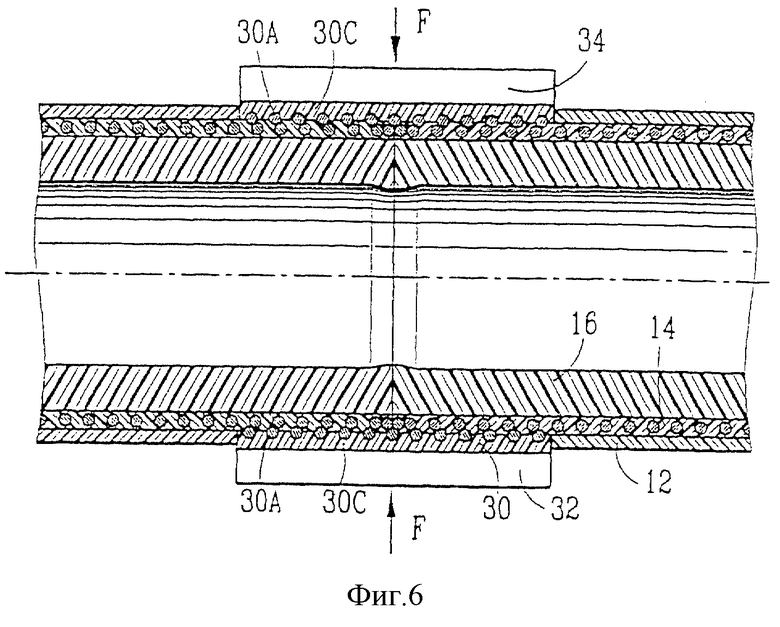

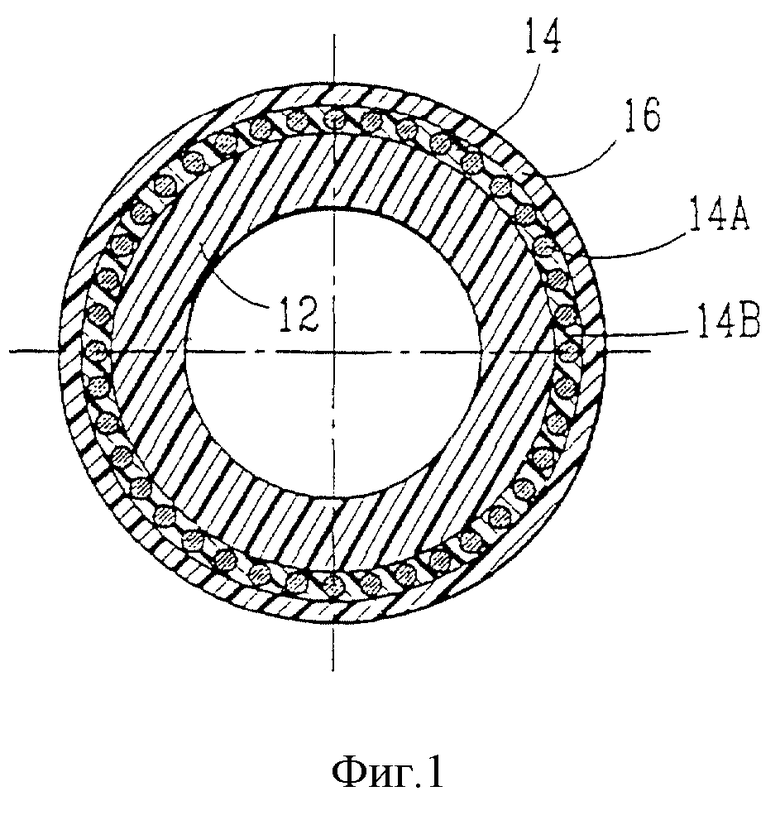

- фигуры 5, 6 и 7 представляют схематический вид продольного сечения двух сваренных труб, изображая конечные этапы способа в соответствии с настоящим изобретением.

Труба для транспортирования жидкостей, изображенная на фигуре 1, имеет внутренний диаметр, например, 180 мм. Эта труба представляет собой композитную трубу, изготовленную из упрочненного термопластичного материала. Она содержит напрессованный внутренний слой 12 из полиэтилена высокой плотности. Внутренний слой имеет толщину, например, 8 мм. Внутренний слой 12 покрыт упрочняющим слоем 14, сформированным из непрерывных волокон, изготовленных из стекла, и непрерывных волокон из термопластичного органического материала, такого как полиэтилен высокой плотности, который может быть такого же сорта, как и полиэтилен, образующий внутренний слой 12.

Для формирования этого слоя непрерывные стекловолокна и непрерывные волокна из органического термопластичного материала комбинируют, формируя непрерывные композитные нити, в которых два типа волокон являются тесно связанными. Такие композитные нити изготавливают по способу, описанному в документе ЕР 0367661, WO-98/01751 или ЕР 0599695. Композитные нити наматывают спирально со взаимным перекрещиванием. Эти нити пересекаются под углами ±55oили под углами от 0 до 90o по отношению к продольной оси трубы в соответствии с образующей трубы. Композитные нити, намотанные таким способом, соединяют с помощью нагрева до температуры выше, чем температура плавления волокон из органического термопластичного материала для формирования непрерывного слоя, коэффициент пористости которого выбирают преимущественно меньше 0,5 об.%, и, предпочтительно, меньше 0,2%.

Непрерывные стекловолокна 14А затем покрывают органическим термопластичным материалом 14В. Взаимно пересекающиеся непрерывные стекловолокна упрочняют материал, составляющий трубу. Общая толщина упрочняющего слоя 14 равна, например, 2 мм.

Наружная поверхность трубы ограничена наружным слоем 16 из полиэтилена высокой плотности, который может быть того же сорта, что и полиэтилен, образующий внутренний слой 12. Наружный слой 16 является одновременно напрессованным. Он выполняется тонким, например толщиной 2 мм.

На фигуре 2 изображены две секции труб 18А, 18В такого типа, который изображен на фигуре 1. Эти трубы соединяют с использованием способа в соответствии с настоящим изобретением.

С этой целью концы двух труб 18А, 18В располагают таким образом, что они обращены друг к другу вдоль общей для двух труб оси.

Концы труб вначале сваривают встык без материала наполнителя. Сварку, предпочтительно, выполняют путем симметричного способа сварки.

С этой целью, как показано на фигуре 2, вращающийся диск 20, ось 22 которого расположена параллельно оси двух труб, помещают между кольцевыми фасками 24, 26 концов труб. Фаски 24, 26 удерживаются в контакте с противоположными сторонами диска 20, который вращается вокруг оси 22. Он нагревает фаски концов труб до достаточной температуры, чтобы они размягчились до состояния, близкого к расплаву.

Затем диск 20 убирают и два конца труб 18А, 18В сдвигают по направлению друг к другу и прижимают вдоль оси друг к другу. Затем их охлаждают.

Как показано на фигуре 3, внутренние слои 12, промежуточные слои 14 и наружные слои 16 двух труб 18А, 18В соответственно сваривают друг с другом вдоль сварного шва 28, проходящего по окружности. В области сварного шва 28 труба имеет наружное утолщение 28А и внутреннее утолщение 28В, которые образуются из-за прижима друг к другу двух размягченных концов труб.

Фигура 4 представляет схематическое изображение сварного шва, полученного этим способом.

Исследование сварного шва показывает, что соединение является герметичным и что стекловолокна, содержащиеся в упрочняющем слое 14, остаются вплавленными в полиэтилен высокой плотности без образования какого-либо прохода для жидкостей. В частности концы упрочняющего слоя 14 изгибаются и взаимно накладываются. Однако они не выступают также далеко, как тонкий наружный слой 16 в области сварного шва 28.

После выполнения сварки 28, как показано на фигуре 5, упрочняющую наружную муфту 30, изготовленную из упрочненного термопластичного материала, устанавливают вокруг сварного шва 28. Ее длина вдоль оси выбирается достаточной для того, чтобы наружная муфта перекрывала обе стороны сварного шва 28 поверх концевых секций собранных вместе труб 18А, 18В.

Наружную муфту 30 формируют из продольно разрезанного цилиндра, покрывающего две концевые секции труб. Ее осевая длина выбирается в диапазоне значений от 0,5 до 3 наружных диаметров соединяемых труб.

Цилиндр наружной муфты 30, предпочтительно, в исходном состоянии включает композитные нити, сформированные из непрерывных стекловолокон 30А и непрерывных волокон 30В из органического термопластичного материала, такого как полиэтилен высокой плотности. Композитные нити соединяются вместе, формируя полотно.

В первом варианте воплощения способа композитные нити цилиндра наружной муфты 30, содержащие непрерывные стекловолокна и непрерывные волокна из органического термопластичного материала, наматываются спирально так, что они взаимно перекрещиваются. Эти нити пересекаются друг с другом под углом, например, в диапазоне значений от 50 до 55o к оси цилиндра. Композитные нити, предпочтительно, пересекаются под углами от 0 до 90o по отношению к оси цилиндра. Это обеспечивает улучшение осевого упрочнения после установки цилиндра наружной муфты. Структура наружной муфты 30 по существу соответствует структуре упрочняющего слоя 14 трубы 18А, 18В перед нагревом.

В качестве альтернативы нити могут располагаться с взаимным переплетением.

Композитные нити, предпочтительно, формируются из 800 стекловолокон и 800 полиэтиленовых волокон, непосредственно смешанных друг с другом. Композитные волокна марки TWINTEX, поставляемые компанией VETROTEX, содержат 60% стекла и 40% полиэтилена.

Для закрепления муфты 30 два нагревающихся обжимных полукольца 32, 34 накладываются на его наружную поверхность. Они сформированы таким образом, что могут нагревать наружную муфту 30 и одновременно сдавливать ее в радиальном направлении к сварному шву 28 и к концевым секциям соединенных труб 18А, 18В. Давление в 1 бар позволяет получить наилучшие результаты.

Нагревающиеся обжимные полукольца 32, 34 сжимают наружную муфту в радиальном направлении по направлению стрелок F и одновременно нагревают ее до температуры выше точки плавления органического термопластичного материала, формирующего волокна 30В. Такое воздействие поддерживается до тех пор, пока наружная муфта 30 и концевые секции труб 18А, 18В не проникнут взаимно друг в друга, как показано на фигуре 6. Радиальное сжатие и нагрев выполняются до тех пор, пока волокна 30В не расплавятся и стекловолокна 30А и 14А, формирующие упрочняющие слои наружной муфты 30 и среднего слоя 16, не войдут в контакт друг с другом.

После расплавления волокна 30В формируют связанный материал 30С, в котором стекловолокна 30А являются закрытыми или утопленными.

После нагрева обжимные полукольца удаляются и после охлаждения стекловолокна 30А соединенных труб 18А, 18В остаются непрерывными в области соединения, упрочняя трубу в осевом и в радиальном направлении.

Длина окружности цилиндра, формирующего наружную муфту 30, преимущественно выбирается такой, что после взаимного проникновения с концевыми секциями двух труб обращенные друг к другу продольные края цилиндра располагаются в непосредственной близости друг к другу или частично перекрываются, что приводит к тому, что наружная муфта 30 становится непрерывной по окружности.

Защитную манжету 36 (см. фигуру 7) помещают по всей поверхности наружной муфты 30 для защиты области соединения, и, в частности, всей наружной поверхности муфты 30 от физического и химического воздействия почвы. Защитная манжета 36, преимущественно, изготавливается из термоусадочного материала, такого как полиэтилен высокой плотности, который может быть такого же сорта, что и полиэтилен, из которого изготовлен внутренний слой 12.

Наружную муфту 30, предпочтительно, устанавливают и сжимают в радиальном направлении на сваренные концевые секции взаимно соединенных труб до того, как сварной шов 28 остынет.

Наружная муфта 30 может быть установлена при комнатной температуре и нагрета одновременно со сжатием ее в радиальном направлении в области соединения двух труб.

В качестве альтернативы наружную муфту 30 нагревают за пределами труб и одевают на них при температуре, позволяющей произвести радиальную усадку при сжатии с помощью двух обжимных полуколец.

В другом варианте воплощения настоящего изобретения цилиндр, формирующий наружную муфту, представляет собой трубу, которая имеет замкнутый контур перед установкой.

С помощью способа, описанного выше, соединение между двумя трубами, очевидно, имеет прочность, аналогичную прочности основной части труб, поскольку стекловолокна, обеспечивающие упрочнение, являются непрерывными в области соединения.

Изобретение относится к способу соединения двух труб из упрочненного термопластичного материала, имеющих одинаковый диаметр. В способе соединения концы двух труб вначале сваривают встык вдоль сварного шва, проходящего по окружности. После формирования сварного шва на него устанавливают наружную муфту, выходя за пределы каждой из сторон сварного шва поверх концевых секций двух труб. Наружную муфту нагревают и соединяют с концевыми секциями труб. К наружной муфте из упрочненного термопластичного материала прикладывают радиальное давление. Давление прикладывают до тех пор, пока упрочняющие трубы структуры и наружная муфта не войдут в контакт при взаимном проникновении наружной муфты и концевых секций двух труб. Изобретение позволяет получать надежное соединение труб и предотвратить их разделение, вызываемое осевыми нагрузками. 12 з.п. ф-лы, 7 ил.

| US 5824179 А, 20.10.1998 | |||

| GB 1121850 А, 31.07.1968 | |||

| US 4709948 А, 01.12.1987 | |||

| US 3865662 А, 11.02.1975 | |||

| Муфта для сварки труб из термопластов | 1987 |

|

SU1470560A1 |

Авторы

Даты

2002-11-10—Публикация

1999-11-22—Подача