Изобретение относится к области гидрометаллургического производства цинка, в частности к фильтрации промпродуктов цинкового производства цинковых, медных, свинцовых кеков и вельц-оксида.

Известен способ фильтрации пульп, получаемых непосредственно от выщелачивания цинксодержащих огарка и окислов, с предварительной подачей в пульпу полиакриламида в качестве флокулянта /см. Кузькин С.Ф., Небера С.И. Синтетические флокулянты в процессах обезвоживания. М., 1963 с. 161-165/.

Недостатком указанного способа является низкая скорость фильтрации пульп, высокие затраты на приобретение флокулянтов.

Ближайшим к изобретению по технической сущности и достигаемому результату является способ фильтрации промышленных продуктов цинкового производства, включающий введение перед фильтрацией вспомогательного вещества, набор осадка и его последующее удаление (см. Авторское свидетельство СССР N 925369, кл. B 01 D 37/02, 1982, Авт. Козлов П.А. и др. опубл. БИ. N 17 от 07.05.1982 г.).

Недостатком известного способа является снижение технологических показателей при дальнейшей переработке отфильтрованных промпродуктов и невысокая скорость фильтрации.

Предложен способ фильтрации промышленных продуктов цинкового производства, включающий введение перед фильтрацией вспомогательного вещества пылей от очистки газов печей обжига известняка.

Другим отличием является то, что фильтрацию пульпы цинкового кека ведут при расходе пылей 2-8% от веса твердого пульпы, фильтрацию медного кека ведут при расходе пылей 4-6% от веса твердого пульпы, фильтрацию пульпы свинцового кека ведут при расходе пылей 6-9% от веса твердого пульпы, фильтрацию вельц-оксида ведут при расходе пылей 9-12% от веса твердого пульпы.

Предложенный способ испытан в промышленных условиях. Испытания показали, что предложенный способ позволяет интенсифицировать процесс фильтрации без снижения показателей при дальнейшей переработки промпродуктов.

Сведения, подтверждающие возможность осуществления предложенного способа:

Проверка способа фильтрации промышленных продуктов цинкового производства осуществлялась следующим образом.

В пульпу цинкового, медного, свинцового кеков с твердой фазой на 80-97%, состоящей из частиц размером менее 60 мкм, с жидкой фазой, содержащей 60-150 г/л цинка и имеющий pH-0,5-5,2 вводили пыль от очистки газов печей обжига известняка в количестве от твердой фазы пульпы, %:2-8 для пульпы цинкового кека, 4-6 для пульпы медного кека, 6-9 для пульпы свинцового кека. В пульпу вельц-оксида с твердой фазой на 90-95%, состоящей из частиц размером менее 60 мкм, с жидкой фазой, содержащей 600-1000 мг/л цинка и имеющей pH 6,5-7,0, вводили пыль от очистки газов обжига известняка в количестве 9-12% от твердой фазы пульпы.

Пыль от очистки газов печей обжига известняка представляла мелкодисперсный материал крупностью 95% фракции минус 0,1 мм с содержанием кальция 40-55, магния 0,3-1,0, кремнезем 1-2 , оксид железа 0,4-0,7.

С целью равномерного распределения частиц пыли в слое осадка (получение осадка с одинаковой по всей фильтрующей поверхности пористостью) пыль от очистки газов печей обжига известняка на фильтрацию подают в виде пульпы. Пульпу пыли получают путем смешения ее с водой при соотношении Ж:Т=2-3:1. Пульпа промышленного продукта вместе с пылью от очистки газов печей обжига известняка подается на фильтрующую поверхность для набора осадка.

Дозировка пульпы пыли к пульпе промышленных продуктов позволяет повысить скорость фильтрации. При дальнейшей переработке отфильтрованных цинковых, медных, свинцовых кеков пирометаллургическим способом химический, фазовый и ситовой состав пыли способствует повышению извлечения цинка из кеков.

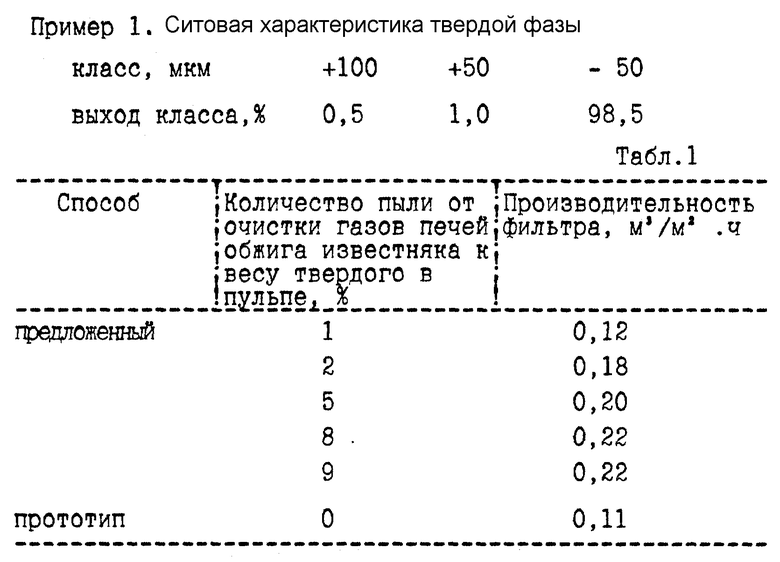

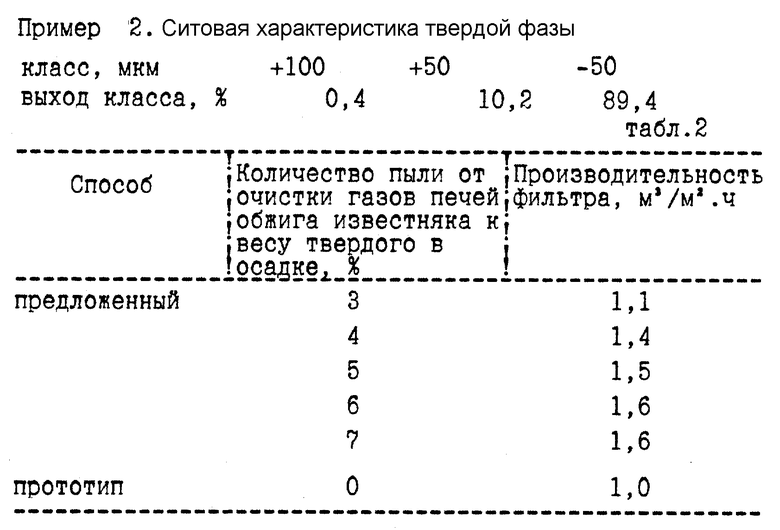

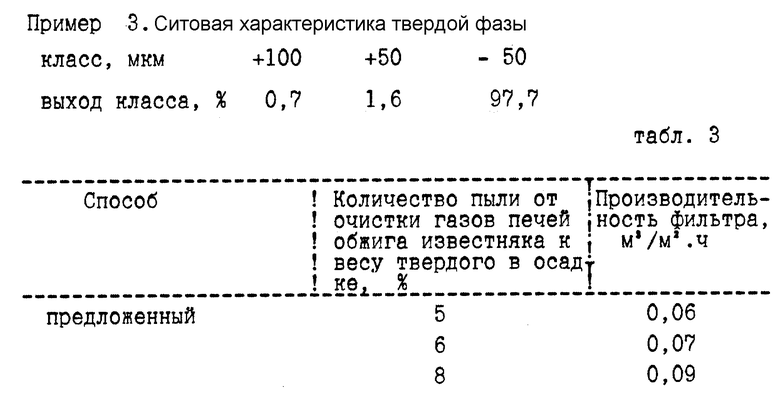

В таблицах и примерах 1-4 приведены сравнительные данные проверки известного способа фильтрации (по прототипу) и предлагаемого.

Пример 1. Фильтрация пульпы цинкового кека.

Содержание твердого в пульпе 500 г/л. Состав твердой фазы, %: цинк 20-22, свинец 1,5-2,5; железо 25-30. Цинк представлен в основном в виде ферритов, силикатов. Ситовая характеристика твердой фазы приведена в конце описания.

Состав жидкой фазы, г/л: цинк 120-150, железо 0,1; медь - 1,2.

В сгущенную пульпу цинкового кека, полученную после выщелачитвания огарка, подавали пульпу пыли от очистки газов обжига известняка из расчета, чтобы ее расход составил 1;2;5;8;9% от веса твердого пульпы. Затем пульпу при постоянном перемешивании подавали в фильтр.

Для сравнения проводили опыт по прототипу (см. табл. 1). При этом производительность фильтра при расходе пыли 2-8% составляла 0,18-0,2 м3/м2•ч.

Кек с фильтрующей поверхности сбрасывался в приемный бункер.

Как видно из табл. 1, повышение расхода пыли более 8% нецелесообразно, т. к. существенной интенсификации процесса фильтрации не происходит; снижение расхода пыли менее 2,0% не дает значительного положительного эффекта.

Пример 2.

Фильтрация пульпы медного кека.

Содержание твердого в пульпе 400 г/л. Состав твердой фазы , % медь 38,2; цинк 15,1; железо 1,5. Ситовая характеристика приведена в конце описания.

Состав жидкой фазы, г/л: цинк 130; железо - 0,1; медь - 8,2.

В сгущенную пульпу медного кека, полученную после цементационной очистки растворов, подавали пульпу пыли из расчета, чтобы расход ее составил 3, 4, 5, 6, 7% от веса твердого пульпы. Затем пульпу медного кека при постоянном перемешивании подавали в фильтр. При этом производительность фильтра при расходе пыли 4-6% составлял 1,5 м3/м2•ч. Для сравнения проводили опыт по прототипу (см. табл. 2).

Кек с фильтрующей поверхности сбрасывали в приемный бункер.

Как видно из табл. 2, повышение расхода пыли более 6% нецелесообразно, т.к. существенной интенсификации процесса фильтрации не происходит, снижение расхода пыли менее 4% не дает значительного положительного эффекта.

Пример 3.

Фильтрация пульпы свинцового кека.

Содержание твердого в пульпе 600 г/л.

Твердая фаза представлена в основном сульфатом, силикатом свинца, ферритом цинка. Состав твердой фазы, %: свинец 25-40; цинк 8-12; железо 5-7. Ситовая характеристика приведена в конце описания.

Состав жидкой фазы, г/л цинк - 72; железо 0,4; медь 3,1.

В сгущенную пульпу свинцового кека после переработки вельц-окислов подавали пульпу пыли из расчета, чтобы расход ее составлял 5, 6, 8, 9, 10% от веса твердого пульпы. Затем пульпу перемешивали и подавали в фильтр. При этом производительность фильтра при расходе пыли 6-8 % составила 0,09 м3/м2•ч.

Для сравнения проводили опыт по прототипу (см. табл. 3).

Кек с фильтрующей поверхности сбрасывали в приемный бункер. Как видно из табл. 3, повышение расхода пыли более 9% нецелесообразно, т.к. существенной интенсификации процесса фильтрации не происходит, снижение расходы пыли менее 6% не дает значительного положительного эффекта.

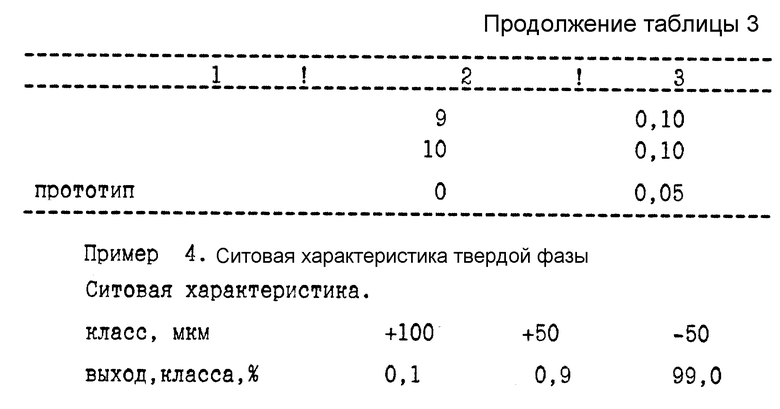

Пример 4.

Фильтрация пульпы вельц-оксида.

Содержание твердого в пульпе 500 г/л твердая фаза представлена в основном оксидами цинка, свинца, ферритом цинка, хлоридами цинка. Состав твердого фазы, % цинк - 62; свинец -5,6; железо -2; хлор - 0,2. Ситовая характеристика приведена в конце описания.

Состав жидкой фазы, мг/л, хлор -315, цинк - 55.

В водную пульпу вельц-окиси на стадии отмывки от хлора подавали пульпу пыли из расчета, чтобы расход ее составлял 8,9, 10,12,13% от веса твердого пульпы. Затем пульпу перемешивали и подавали в фильтр. При этом производительность фильтра при расходе пыли 9-12% составляла 0,5 м3/м2•ч.

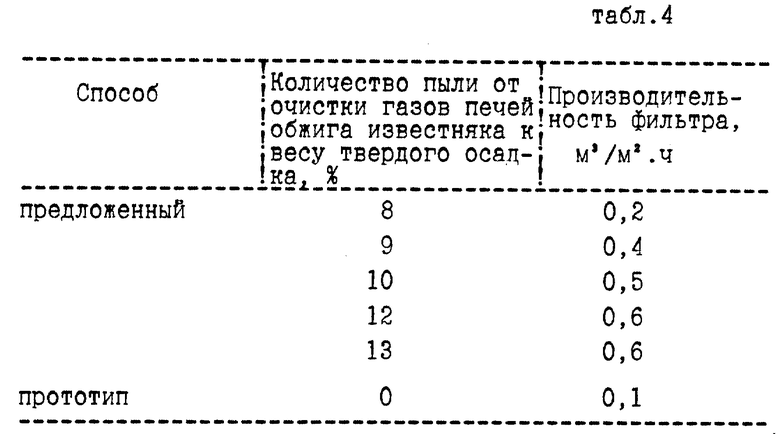

Для сравнения проводили опыт по прототипу (см. табл. 4).

Осадок фильтрующей поверхности сбрасывали в приемный бункер.

Как видно из табл. 4, повышение расхода пыли более 12% нецелесообразно, т. к. существенной интенсификации процесса не происходит, снижение расхода пыли менее 9% не дает значительного положительного эффекта.

Таким образом, данные, приведенные в примерах 1, 2, 3, 4, показывают, что в предлагаемом способе при использовании в качестве вспомогательного вещества пыли от очистки газов печей обжига известняка его оптимальный расход составляет, % от веса твердого пульпы: при фильтрации пульпы цинкового кека 2-8; при фильтрации пульпы медного кека 4-6; при фильтрации пульпы свинцового кека 6-9; при фильтрации пульпы вельц-оксида 9-12.

Использование способа обеспечивает по сравнению с известным повышением производительности фильтровального оборудования в 1,5-2,0 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1995 |

|

RU2086681C1 |

| СПОСОБ ФИЛЬТРАЦИИ ПРОМЫШЛЕННЫХ ПРОДУКТОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 2002 |

|

RU2212267C1 |

| СПОСОБ ВОДНОЙ ОТМЫВКИ ЦИНКОВЫХ КЕКОВ | 2000 |

|

RU2156314C1 |

| СПОСОБ ВЫВОДА СУЛЬФАТ-ИОНОВ ИЗ РАСТВОРОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 2001 |

|

RU2192487C1 |

| СПОСОБ ВЫВОДА СУЛЬФАТ-ИОНОВ ИЗ РАСТВОРОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 2002 |

|

RU2224035C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2197549C1 |

| СПОСОБ ОТДЕЛЕНИЯ РАСТВОРА ОТ ТВЕРДОГО ДЛЯ ПРОДУКТОВ ЦИНКОВОГО ПРОИЗВОДСТВА | 1999 |

|

RU2185225C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2000 |

|

RU2192488C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК- И МЕДЬСОДЕРЖАЩИХ СВИНЦОВЫХ КЕКОВ И ПЫЛЕЙ | 1998 |

|

RU2150520C1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКИНДИЙСОДЕРЖАЩИХ КЕКОВ | 2000 |

|

RU2169781C1 |

Изобретение предназначено для химической и металлургической промышленности. В пульпу продуктов цинкового производства вводят вспомогательное вещество - пыли от очистки газов печей обжига известняка. Подают в фильтр при постоянном перемешивании. Осадок отделяют и удаляют в приемный бункер. Расход пылей, % от массы твердой пульпы при фильтрации пульпы: цинкового кека 2-8; медного кека 4-6, свинцового кека 6-9; вельц-оксида 9-12. Производительность, м3/м3•ч: 0,18-0,2; 1,4-1,6; 0,07-0,09; 0,4-0,6 соответственно. Производительность оборудования увеличивается в 1,5-2,0 раза. 4 з.п. ф-лы, 4 табл.

| Способ фильтрации промышленных продуктов цинкового производства | 1980 |

|

SU925369A1 |

| Устройство для жидкостной обработки печатных плат | 1980 |

|

SU936477A1 |

| Способ фильтрации продуктов цинкового производства | 1980 |

|

SU919711A1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ВЗВЕШЕННЫХ ЧАСТИЦ И ТЯЖЕЛЫХ МЕТАЛЛОВ | 1990 |

|

RU2045994C1 |

| ЛОКАЛИЗАТОР ВЗРЫВА | 1998 |

|

RU2134403C1 |

| Буферное запоминающее устройство для нумерации вершин графа | 1986 |

|

SU1401466A1 |

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ИЗ ПРОДУКТИВНЫХ ГОРИЗОНТОВ | 1996 |

|

RU2095573C1 |

| Автоматическое устройство для отвода излишков жидкости из вакуум-патронов разливочных машин (АШ-3Б) | 1961 |

|

SU145842A1 |

| Впрыскивающий карбюратор для сжигания нефти в котельных топках или для двигателей внутреннего горения | 1933 |

|

SU45562A1 |

Авторы

Даты

1999-08-27—Публикация

1997-11-27—Подача