Данное изобретение относится к способу контроля содержания кислорода в материалах, содержащих металлы, используемые в электровакуумных приборах, и в особенности к способу контроля содержания кислорода в порошках тантала, ниобия, и в их сплавах, применяемых для получения конденсаторов, и в спеченных анодных изделиях, изготовленных из тантала, ниобия и их сплавов.

Металлы, используемые в электровакуумных приборах, могут применяться для получения деформированных продуктов, таких как балки, пластины, листы, проволока, трубы и прутья, и подвергаться последующей термомеханической обработке. Также конденсаторы могут быть получены прессованием агломерированных порошков тантала с образованием гранул и спеканием этих гранул в печи с формированием пористого изделия (электрода), в некоторых случаях далее проводится раскисление электрода реакцией с химически активным металлом, таким как магний, и затем подверганием изделия анодированию в подходящем электролите для получения непрерывной диэлектрической оксидной пленки на спеченном изделии.

Как известно специалистам в области этой технологии, металлы, используемые в электровакуумных приборах, в основном включают тантал, ниобий и их сплавы, и также могут включать металлы IVB, VB и VIB групп и их сплавы. Металлы, используемые в электровакуумных приборах, описаны, например, Diggle в "Oxides and Oxide Films", vol. 1, pages 94-95, 1972, Marcel Dekker, Inc., New York.

Как правило, тантал и ниобий выделяют из их руд в форме порошков. Порошки тантала, например, пригодные для использования в высокоэффективных конденсаторах, могут быть получены химическим восстановлением, таким как восстановление натрием фтортанталата калия. В этом способе, фтортанталат калия выделяется из обработанной руды в форме сухого кристаллического порошка. Фтортанталат калия плавят и восстанавливают до металлического порошка тантала на основе восстановления натрием. Полученный порошок тантала затем промывается водой и выщелачивается кислотой. Высушенный порошок тантала затем отделяют, термически агломерируют при температуре до примерно 1500oС и измельчают до консистенции гранул. Обычно гранулированный порошок затем подвергают раскислению в присутствии газопоглощающего материала, имеющего более высокое сродство к кислороду, по сравнению с металлом, используемым в электровакуумных приборах, при повышенной температуре вплоть до примерно 1000oС, и затем выщелачивается кислотой для удаления остаточных примесей металлов и их оксидов. Порошок затем высушивают, прессуют с образованием гранул, спекают с образованием пористого изделия и подвергают амортизации в подходящем электролите для получения непрерывной диэлектрической оксидной пленки на спеченном изделии. Такой способ раскисления описан Kumar в американском патенте 5242481. В альтернативном методе порошок получают гидрированием расплавленного танталового слитка, размалыванием гидрированных осколков и дегидрированием. Во всех случаях возможно и иногда желательно раскислять спеченные анодные гранулы при помощи способа, сходного с описанным выше для порошка.

Порошки металла, используемого в электровакуумных приборах, в особенности порошки тантала, ниобия и их сплавов, подходящие для изготовления конденсаторов, должны обеспечивать достаточную площадь поверхности электрода при прессовании и спекании. uфВ/г конденсатора пропорционально площади поверхности спеченного пористого изделия. Чем больше площадь определенной поверхности после процесса спекания, тем больше uфВ/г. Чистота порошка также очень важна при его использовании для изготовления конденсатора. Металлические и неметаллические примеси могут разрушать диэлектрическую оксидную пленку на конденсаторах. Хотя высокая температура спекания может быть использована для удаления некоторых летучих примесей, высокая температура также приводит к усадке пористого изделия и уменьшению его полезной специфической площади поверхности и, в результате, емкости получаемого конденсатора. Поэтому важно минимизировать потери специфической площади поверхности при условиях спекания.

При получении танталовых конденсаторов, например, порошок тантала обычно нагревают в вакууме для агломерации порошка, при этом избегая окисления тантала. Однако после этой обработки порошок тантала часто набирает значительное количество дополнительного кислорода, поскольку исходный поверхностный слой оксидов растворяется в металле в ходе нагревания и новый поверхностный слой образуется при последующем воздействии воздуха, тем самым увеличивая общее содержание кислорода в порошке. В ходе последующей обработки этих порошков анодов для конденсаторов растворенный кислород может повторно кристаллизоваться в виде поверхностных оксидов, способствуя электрическому пробою или высокой утечке тока конденсатора из-за уменьшения диэлектрического слоя аморфного оксида.

Поскольку технология конденсаторов постоянно требует более высокой площади поверхности порошков металла, используемого в электровакуумных приборах, требование к контролю содержания кислорода превышает эффективность существующих способов контроля кислорода. Таким образом, электрические свойства конденсаторов могут быть улучшены, если удастся контролировать содержание кислорода, т. е. уменьшить или поддерживать примерно постоянным в течение обработки порошка.

Один из методов раскисления порошков металла, используемого в электровакуумных приборах, таких как порошок тантала, состоит в смешивании щелочноземельных металлов, алюминия, иттрия, углерода и карбида тантала с танталовым порошком. Однако щелочноземельные металлы, алюминия и иттрий образуют тугоплавкие оксиды, которые необходимо удалить, например, кислотным выщелачиванием, до того как материал будет использован для получения конденсаторов. Обычно, кислотное выщелачивание, следующее за раскислением, проводится при использовании раствора сильной минеральной кислоты, включая, например, плавиковую кислоту, при повышенных температурах вплоть до 100oС для растворения тугоплавких оксидных примесей. Следует контролировать содержание углерода, поскольку оно может также вредно действовать на конденсаторы даже при низких концентрациях, ниже 50 частей на миллион. Другие предложенные способы включают использование обработки тиоцианатом или обеднение газовой среды во время обработки танталового порошка для предотвращения окисления и обеспечения низкого содержания кислорода.

Другие способы контроля содержания кислорода в материалах, содержащих металлы, используемые в электровакуумных приборах, такие как тантал, ниобий, и их сплавы, включают использование газопоглощающих материалов. Например, Hard в американском патенте 4722756, описывает нагревание материала в атмосфере, содержащей водород в присутствии металла, такого как цирконий или титан, который более активен по отношению к кислороду, чем тантал или ниобий. Другой способ контроля содержания кислорода в материалах, содержащих вентильные металлы, используемые в электровакуумных приборах, раскрывается Fife в американском патенте 4964906. Этот способ включает нагревание танталового материала в водородсодержащей атмосфере в присутствии танталового газопоглощающего металла, имеющего более низкую концентрацию кислорода, чем танталовый материал.

Способ производства порошка металла, включающего содержание кислорода менее чем 300 частей на миллион, описан в вышеупомянутом патенте США 5242481, который является наиболее близким аналогом. Этот способ хоть и обеспечивает некоторый контроль содержания кислорода в материалах, содержащих вентильные металлы, было бы желательно улучшить электрические свойства конденсаторов из вентильных металлов, в особенности тех, которые выбраны из IVВ, VB, и VIB групп и их сплавов, путем контроля, т.е. уменьшения или поддержания примерно на одном уровне содержания кислорода в порошке вентильного металла. Таким образом, существует потребность в улучшении способа уменьшения содержания кислорода в этих материалах, особенно после того, как они были подвергнуты процессу раскисления.

В добавлении к этим проблемам с порошками и их применению в конденсаторах высокое содержание кислорода в производимых деформируемых продуктах из металлов, используемых в электровакуумных приборах, т.е. вентильных металлов, может уменьшить пластичность продуктов.

Таким образом в основу данного изобретения положена задача обеспечить способ контроля содержания кислорода в материалах, содержащих металлы, используемые в электровакуумных приборах (вентильные металлы). Другой задачей данного изобретения является обеспечить контроль содержания кислорода в порошках металла, используемого в электровакуумных приборах, такого как титан, ниобий, и их сплавов, пригодных для получения конденсаторов, в особенности, после того как порошки были подвергнуты стадии раскисления.

Таким образом, данное изобретение направлено на способ контроля содержания кислорода в материалах, содержащих металлы, используемые в электровакуумных приборах, таких как порошки тантала, ниобия и их сплавах. Этот способ включает выщелачивание раскисленного материала, содержащего металлы, используемые в электровакуумных приборах, раствором для кислотного выщелачивания при температуре ниже чем комнатная температура. В одном из исполнений изобретения способ контроля содержания кислорода в материалах, содержащих металлы, используемые в электровакуумных приборах, включает раскисления материала, содержащего металлы, используемые в электровакуумных приборах, приготовление и охлаждение раствора для кислотного выщелачивания до температуры ниже чем комнатная температура и выщелачивание раскисленного материала, содержащего металлы, используемые в электровакуумных приборах, в охлажденном растворе для кислотного выщелачивания. Было обнаружено, что способ данного изобретения одновременно понижает концентрацию кислорода и фторида материалах, содержащих металлы, используемые в электровакуумных приборах, поскольку использование пониженной температуры при кислотном выщелачивании обеспечивает меньшее количество кислорода для заданного количества выщелачивающей кислоты, такой как плавиковая кислота.

Другой аспект данного изобретения направлен на способ получения материала, содержащего металл, используемый в электровакуумных приборах, такой как тантал, ниобий, и их сплавы, имеющие контролируемое содержание кислорода. Способ включает получение металла, используемого в электровакуумных приборах, и агломерирование этого порошка. Агломерированный порошок металла, используемого в электровакуумных приборах, затем раскисляют в присутствии газопоглощающего материала, который имеет более высокое сродство к кислороду, чем металл, используемый в электровакуумных приборах. Раскисленный металл, используемый в электровакуумных приборах, затем выщелачивается раствором для кислотного выщелачивания при температуре ниже чем комнатная температура для удаления любых примесей газопоглощающего материала.

В еще одном аспекте этого изобретения, выщелоченный порошок металла, используемого в электровакуумных приборах, промывается и высушивается. Порошок затем прессуется для получения гранул, которые спекаются с получением пористого изделия. Изделие затем анодируется в электролите для образования диэлектрической оксидной пленки на поверхности гранул. В другом аспекте данного изобретения, спеченное изделие вступает в реакцию с газопоглощающим (химически активным) материалом, таким как магний, который имеет более высокое сродство к кислороду, чем металл, используемый в электровакуумных приборах. Спеченное изделие затем выщелачивается в растворе для кислотного выщелачивания при температуре ниже, чем комнатная температура, и анодируются в электролите для образования оксидной пленки.

Данное изобретение направлено на способ контролирования, т.е. уменьшение или поддержание примерно постоянным содержания кислорода в материалах, содержащих металлы, используемые в электровакуумных приборах, таких как тантал, ниобий, и их сплавы, которые применяются для получения конденсаторов, спеченных анодных изделий, и деформированных изделий, изготовленных из тантала, ниобия, и их сплавов. Способ включает выщелачивание раскисленного материала, содержащего металлы, используемые в электровакуумных приборах, в растворе для кислотного выщелачивания при температуре ниже, чем комнатная температура.

Как отмечалось выше, марочные конденсаторные порошки металла, используемого в электровакуумных приборах, могут быть получены несколькими способами, включающими химическое восстановление их руд или при помощи электронно-лучевой или вакуумной дуговой плавки слитка металла, используемого в электровакуумных приборах. При химическом восстановлении порошка металла, используемого в электровакуумных приборах, такого как танталовый порошок, фторотанталат калия выделяют, расплавляют и восстанавливают до танталового металлического порошка восстановлением натрием. Высушенный танталовый порошок затем отделяется, термически агломерируется под вакуумом, для того чтобы избежать окисления тантала, и измельчается. Поскольку концентрация кислорода в материале, содержащем металлы, используемые в электровакуумных приборах, принципиальна при производстве конденсаторов, гранулированный порошок затем раскисляют при температуре вплоть до примерно 1000oС в присутствии газопоглощающего материала, такого как магний, который имеет большее сродство к кислороду чем металл, используемый в электровакуумных приборах. Затем порошок выщелачивается кислотой для удаления примесей, включающих магний и оксид магния, перед тем как материал используется для изготовления конденсаторов. Обычно кислотное выщелачивание проводится при использовании растворов сильных минеральных кислот, включающих, например, плавиковую кислоту, азотную кислоту, серную кислоту, соляную кислоту и т.п., при повышенных температурах вплоть до 100oС для растворения любых примесей металлов или оксидов металлов. Предпочтительно в растворах для выщелачивания используются азотная кислота и/или плавиковая кислота из-за их способности растворять большинство примесей металлов и оксидов металлов, как и пылевидный металл, используемый в электровакуумных приборах. Порошок затем промывается и высушивается, прессуется для получения гранул, спекается для получения пористого изделия и анодируется в подходящем электролите для получения непрерывной диэлектрической оксидной пленки на спеченном изделии. В некоторых случаях изделие раскисляется магнием способом, сходным с обработкой порошка, проводимой перед анодированием.

За стадией раскисления обычно следует стадия выщелачивания минеральной кислотой для растворения любых примесей. Дополнительно также было обнаружено, что раствор для выщелачивания, включающий плавиковую кислоту, может дополнительно понижать концентрацию кислорода, растворяя очень мелкие частицы (пыль) металла, используемого в электровакуумных приборах. Однако использование плавиковой кислоты может привести к нежелательному увеличению концентрации фторида в получаемой частице и, таким образом, к нежелательной коррозии используемого оборудования. Обычно раствор минеральной кислоты содержит меньше чем 10% по весу плавиковой кислоты. Предпочтительно в растворах для кислотного выщелачивания используется менее 5% по весу плавиковой кислоты для растворения оставшихся примесей металла и оксида металла, в то же время минимизируя концентрацию фторида; наиболее предпочтительно используется менее чем 1% по весу плавиковой кислоты. Отмечается, однако, что раствор, не содержащий плавиковой кислоты, и, таким образом, предотвращающий загрязнение фторидом, также желателен, делая раствор эффективным для понижения концентрации кислорода в частицах металла, используемого в электровакуумных приборах, растворяя примеси и пыль.

Повышенные температуры (выше комнатной температуры вплоть до примерно 100oС) обычно используются в ходе кислотного выщелачивания, проводимого после раскисления, для увеличения активности кислотного раствора к растворению любых оставшихся примесей металла и оксида металла, таких как магний и оксид магния, в материале, содержащем металлы, используемые в электровакуумных приборах. Высокая температура кислотного выщелачивания, проводимого после раскисления, также вытравливает частицы металла, используемого в электровакуумных приборах, и увеличивает их площадь поверхности, таким образом, приводя к нежелательному увеличению концентрации кислорода при последующей экспозиции на воздухе. Таким образом, дополнительная обработка может оказаться необходимой для контроля концентрации кислорода в материалах, содержащих металлы, используемые в электровакуумных приборах, для гарантии их пригодности для конденсаторов и в сходных применениях.

В способе данного изобретения, однако, кислотное выщелачивание, проводимое после раскисления, проводится при температурах ниже комнатной температуры для минимизации действия выщелачивания на площадь поверхности частиц, т. е. удаление оставшихся примесей металла и оксида металла с одновременным контролем нежелательного травления и увеличения концентрации кислорода в материалах, содержащих металлы, используемые в электровакуумных приборах. Как известно специалистам в технологии, "комнатная температура" обычно означает температуру помещения между примерно 20oС и примерно 25oС (между примерно 66oФ и примерно 77oФ). Поскольку химические реакции в ходе кислотного выщелачивания являются экзотермическими, начальная температура выщелачивания часто самая низкая температура в ходе процесса; она может быть измерена до добавления металла, используемого в электровакуумных приборах, после добавления металла, используемого в электровакуумных приборах, или в течение кислотного выщелачивания. Наиболее часто температура выщелачивания - это температура раствора для кислотного выщелачивания перед добавлением материала, содержащего металлы, используемые в электровакуумных приборах. В случаях данных примеров (описанных ниже) температура кислотного выщелачивания определяется как температура раствора для кислотного выщелачивания перед добавлением раскисленного материала, содержащего металлы, используемые в электровакуумных приборах.

Необходимо понять, что понижение температуры в начале процесса кислотного выщелачивания приводит к общему понижению температуры в ходе процесса, что может быть измерено, если раствор был при или выше, чем комнатная температура перед добавлением материала, содержащего металлы, используемые в электровакуумных приборах. Для промышленного выщелачивания, где будут высвобождаться огромные количества энергии, должно использоваться активное охлаждение выделяемого тепла. При кислотном выщелачивании небольшого масштаба реагенты (выщелачивающий раствор и/или материал, содержащий металлы, используемые в электровакуумных приборах) могут быть охлаждены перед смешиванием для эффективного выделения тепла.

Раствор для кислотного выщелачивания готовится и охлаждается при использовании способов, известных специалистам в этой технологии. Например, кислотный раствор и/или материал, содержащий металлы, используемые в электровакуумных приборах, могут быть предварительно охлаждены, может быть охлажден контейнер для кислотного выщелачивания и/или может добавляться лед к раствору для кислотного выщелачивания после того, как раствор был добавлен в контейнер для выщелачивания. Было обнаружено, что раствор для кислотного выщелачивания при температуре значительно ниже комнатной температуры наиболее эффективен для удаления остаточных примесей металла и оксида металла, при контролировании получаемой концентрации кислорода в материалах, содержащих металлы, используемые в электровакуумных приборах. Предпочтительная температура раствора для кислотного выщелачивания ниже примерно 20oС; наиболее предпочтительная температура раствора для кислотного выщелачивания ниже примерно 0oС, для эффективного удаления тепла реакции между раствором для кислотного выщелачивания и остаточными примесями металла и оксида металла, и понижения действия выщелачивающего раствора на поверхности материала, содержащего металлы, используемые в электровакуумных приборах.

Хотя способ данного изобретения эффективен для контроля нежелательной концентрации кислорода, отмечается, что минимальная концентрация кислорода останется в частицах металла, используемого в электровакуумных приборах, в течение обычной обработки из-за их высокого сродства к кислороду. Этот уровень будет обычно достаточным для пассивирования поверхности частиц. При производстве порошков металла, используемого в электровакуумных приборах, конденсаторной марки предпочтителен пониженный уровень кислорода в частицах металла, используемого в электровакуумных приборах. Например, порошки тантала, используемые в конденсаторов, предпочтительно имеют менее 3000 частей на миллион, и более предпочтительно 2400 частей на миллион кислорода. Было найдено, что сходные уровни кислорода в спеченных танталовых электродных изделиях будут приемлемыми.

Данное изобретение далее будет проиллюстрировано следующими примерами, которые призваны проиллюстрировать его природу, но не ограничивают область применения изобретения.

ПРИМЕР I

Были оценены изменения в концентрации плавиковой кислоты (HF), концентрации азотной кислоты (НNО3) и температуры в кислотном выщелачивании танталового порошка, следующего за раскислением.

Концентрация HF (мл/фунт (2,2•мл/кг) выщелоченного танталового порошка), температура выщелачивания (oС) и концентрация НNО3 (вес.%) изменялись, для определения оптимальных условий выщелачивания. Эти факторы изменялись при использовании С255 марочного танталового порошка, доступного от Cabot Performance Materials Division of Cabot Corporation, Boyertown, Pa. C255 марочный танталовый порошок является пластинчатым порошком от среднего до высоковольтного для использования при 15000 до 18000 КлВ/г.

Порошок тантала был приготовлен вначале охлаждением 600 миллилитрового пластмассового контейнера для выщелачивания помещением его в кювету из нержавеющей стали, содержащей баню из кубиков льда и крупной соли. Примерно 250 миллилитров деионизированной воды было добавлено в контейнер для выщелачивания. Примерно 125 миллилитров химически чистой НNО3, имеющей концентрацию от примерно 68% до примерно 70%, было затем медленно добавлено в контейнер для выщелачивания при перемешивании. Для смешивания жидкостей использовалась 2-х дюймовая (5 см) в диаметре мешалка пропеллерного типа с пластиковым покрытием, установленная примерно на 425 об/мин. Температура раствора HNО3/вода была понижена до и поддерживалась при примерно 20oС. После того, как заданная температура была достигнута, примерно 1 фунт (0,453 кг) пластинчатого танталового порошка марки С255 было добавлено в контейнер для выщелачивания при перемешивании. Перед его добавлением в контейнер для выщелачивания танталовый порошок был подвергнут процессу раскисления магнием. После добавления тантала примерно 5 миллилитров химически чистой HF, имеющей концентрацию между примерно 48% и примерно 51%, было затем медленно добавлено в контейнер для выщелачивания при перемешивании. После добавления HF содержимое контейнера для выщелачивания перемешивалось в течение примерно 30 мин.

После выщелачивания танталового порошка в течение примерно 30 мин мешалка была выключена и измеренная температура составляла примерно 5oС. Затем танталовый порошок был оставлен осаждаться и кислота была декантирована. Танталовый порошок был затем перенесен в 4000 милилитровый пластиковый контейнер и промыт при использовании деионизированной воды комнатной температуры. Танталовый порошок был затем оставлен осаждаться и промывочная вода была декантирована. Стадия промывки повторялась пока электропроводность декантированной промывочной воды не стала менее 10 мкMohs/см. Проводимость воды измерялась при использовании Cole-Parmer Model 1500-00 кондуктометром.

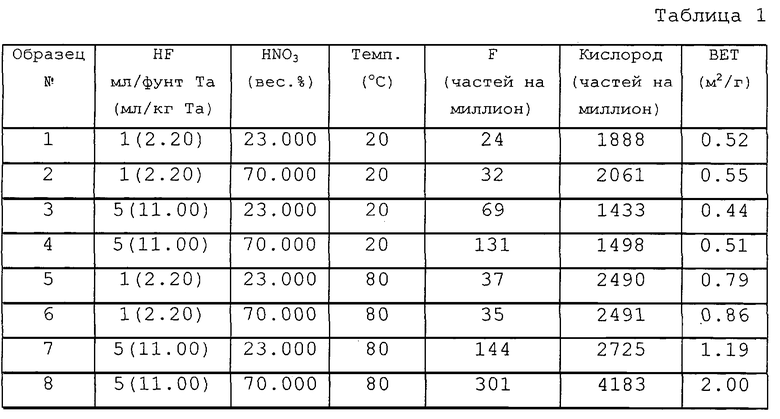

После того, как была достигнута заданная электропроводность воды, раствор тантала был отфильтрован при использовании воронки Бюхнера, бумажного фильтра и вакуумного насоса. Влажный танталовый порошок был отделен и перенесен в чан из нержавеющей стали. Затем порошок был высушен под вакуумом при примерно 180oФ (примерно 82oС) в течение примерно 6 часов. Высушенный танталовый порошок затем был просеян на молекулярном сите 50 и проанализирован. Вышеупомянутый способ повторялся при использовании частей из одной и той же партии раскисленного танталового порошка, с изменением концентрации HF, температуры выщелачивания (определяемой, как температура раствора HNО3/вода до добавления тантала) и концентрации HNО3 для определения оптимальных условий выщелачивания для контроля содержания кислорода в танталовом порошке. Диапазоны каждого параметра (включая HF, НNО3 и температуру выщелачивания) и результаты экспериментов (концентрация фторида и кислорода и BET площадь поверхности, измеренная при использовании метода Американского Общества испытания материалов D4567 непрерывного потока N2) приведены в табл. 1.

Как видно из табл. 1, пониженная температура кислотного выщелачивания приводит к контролю концентрации кислорода в конечном танталовом порошке. Образцы с 1 по 4 оценивались при температуре кислотного выщелачивания 20oС и изменении содержания HF между 1 и 5 миллилитрами HF на фунт (0.454 кг) тантала (образцы 1 и 2 и образцы 3 и 4, соответственно) и регулировании концентрации НNО3 в ряду образцов между 23.0 и 70.0 процентами по весу. Как и ожидалось, из образцов с 1 по 4 пониженное содержание кислорода было обнаружено в образцах 3 и 4 танталовых материалов из-за дополнительного содержания HF, которая растворяла мельчайшие частицы тантала (пыль) из танталового материала. Отмечалось, что в каждом из образцов с 1 по 4, обрабатываемых при низкой температуре выщелачивания, содержание кислорода контролировалось на приемлемых уровнях (менее, чем примерно 2100 частей на миллион кислорода). Предпочтительны материалы, получаемые при меньшем добавлении HF. Регулирование концентрации НNО3 (в образцах 1 и 2, и 3 и 4) показало только лишь минимальный эффект на содержание кислорода в конечном танталовом порошке.

Образцы с 5 по 8 оценивались при температуре кислотного выщелачивания 80oС, тогда как содержание HF изменялось между примерно 1 и 5 миллилитрами на фунт (0.453 кг) тантала (образцы 5 и 6, и образцы 7 и 8, соответственно), и регулировании концентрации НNО3 между 23.0 и 70.0%, по весу, между образцами. В каждом из этих образцов кислород превысил диапазон примерно 2400 частей на миллион. Однако низкое содержание кислорода, измеренное в образцах танталовых материалов 5 и 6, в которых использовалось низкое содержание HF, поскольку при высокой температуре, увеличение площади поверхности из-за травления HF доминирует над удалением мельчайших частиц.

Общий результат показывает, что уровень фторида в конечном порошке определяется количеством HF, используемым в кислотном выщелачивании. Кроме того, как ожидалось, площадь поверхности частиц пропорциональна содержанию кислорода в конечном порошке.

Поэтому, было найдено, что использование пониженной температуры важно для одновременного понижения кислорода и фторида, поскольку низкая температура обеспечивает меньшее содержание кислорода для заданного количества HF и наименьшее из возможного количества HF необходимо для контроля содержания фторида в конечном порошке.

ПРИМЕР II

Изменения в концентрации плавиковой кислоты (HF) (мл/фунт (2.2•мл/кг) выщелоченного танталового порошка), температуры в кислотном выщелачивании танталового порошка последующего за раскислением были оценены для определения оптимальных условий выщелачивания для контроля содержания кислорода в порошке.

Эти факторы изменялись при использовании С515 марочного танталового порошка, доступного от Cabot Performance Materials Division of Cabot Corporation, Boyertown, Pa. C515 марочный танталовый порошок является глобулярным порошком от низко- до средневольтного для использования при 35000 до 45000 КлВ/г.

Порошок тантала был приготовлен предварительным смешиванием 1 литра химически чистой НNО3, имеющей концентрацию от примерно 68% до примерно 70%, и примерно 2 литров деионизированной воды в контейнере. Температура раствора НNО3/вода была понижена помещением контейнера в кювету из нержавеющей стали, содержащей баню из кубиков льда и крупной соли. Покрытая пластиком стальная бочка с дефлектором, используемая в качестве контейнера для выщелачивания, имеющая объем примерно 100 литров, затем была предварительно охлаждена добавлением от примерно 8 до 10 фунтов (от примерно 3.62 до 4.53 кг) льда и количества деионизированной воды достаточного, чтобы покрыть лед в контейнере для выщелачивания. Контейнер перемешивался затем примерно 10 минут, вода/лед были слиты, и контейнер был промыт деинизированной водой. Измеренная термопарой температура раствора НNО3/вода была примерно 0oФ (примерно -16oС). Раствор НNО3/вода затем был добавлен в предварительно охлажденный контейнер для выщелачивания, и примерно 5 фунтов (2.265 кг) С515 марочного глобулярного танталового порошка было добавлено в контейнер для выщелачивания при перемешивании. Перед его добавлением в контейнер для выщелачивания танталовый порошок был подвергнут процессу раскисления магнием и был просеян через примерно -50 молекулярные сита, для удаления крупных частиц. После добавления тантала химически чистая HF, имеющая концентрацию между примерно 49% и примерно 51%, была затем медленно добавлена в контейнер для выщелачивания при перемешивании. После добавления HF содержимое контейнера для выщелачивания перемешивалось в течение примерно 30 мин.

После выщелачивания танталового порошка в течение примерно 30 мин мешалка была выключена. Затем танталовый порошок был оставлен осаждаться примерно на 10 мин после добавления дополнительной деионизированной воды и кислота/вода была декантирована. Танталовый порошок был затем промыт при использовании деионизированной воды комнатной температуры и в течение 2 мин перемешивался. Танталовый порошок был затем оставлен осаждаться и промывочная вода была декантирована. Стадия промывки повторялась пока электропроводность декантированной промывочной воды не стала менее 10 МкMohs/см. Электропроводность воды измерялась при использовании Cole-Farmer Model 1500-00 кондуктометром.

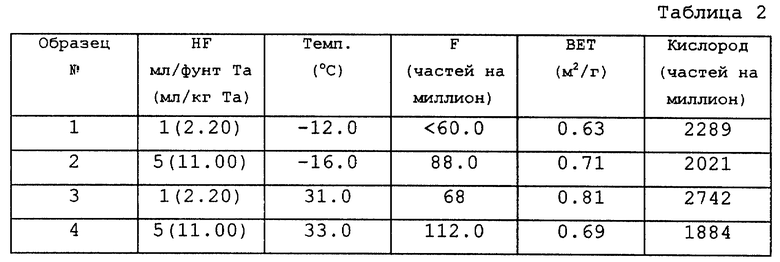

После того как была достигнута заданная проводимость воды, вода была декантирована и порошок тантала был отфильтрован. Влажный танталовый порошок был отделен и перенесен в чан из нержавеющей стали. Затем порошок был высушен в вакуумной печи при примерно 180oФ (примерно 82oС) в течение примерно 6 часов. Вышеупомянутый способ повторялся при изменении концентрации HF, температуры выщелачивания (определяемой, как температура раствора НNО3/вода до добавления тантала) для определения оптимальных условий выщелачивания для контроля содержания кислорода в танталовом порошке. Диапазоны каждого параметра (включая HF и температуру выщелачивания) и результаты экспериментов (концентрация фторида и кислорода и BET площадь поверхности, измеренные при использовании метода Американского Общества испытания материалов D4567 непрерывного потока N2), приведены в табл. 2.

Как показано в табл. 2, пониженная температура кислотного выщелачивания приводит к контролю содержания кислорода в конечном танталовом порошке. Образцы 1 и 2 оценивались при использовании 1 и 5 миллилитров HF на фунт (0.423 кг) тантала, соответственно, при температуре кислотного выщелачивания -12oС и -16oС. Как и ожидалось, пониженное содержание кислорода было измерено в образце 2 танталового материала из-за дополнительного содержания HF, которое дополнительно растворяет мельчайшие частицы тантала. В результате дополнительного HF, однако, содержание фторида во 2 образце танталового материала оказалось выше. Поскольку содержание кислорода в образцах 1 и 2 контролировалось, материал был получен с пониженным содержанием HF (образец 1) предпочтительно из-за низкого конечного содержания фторида.

Хотя пониженное содержание кислорода было измерено в 4 образце танталового материала, это является результатом высокого уровня HF в растворе для выщелачивания, и, соответственно, пониженной площади поверхности. Также нежелательный высокий уровень фторида был измерен в образце 4. Как отмечалось выше, известно, что повышенные температуры увеличивают активность кислотного раствора при растворении примесей в материале, содержащем металлы, используемые в электровакуумных приборах. Комбинирование повышенного содержания HF и повышенных температур в образце 4, однако, приводит к уменьшению площади поверхности. Пониженное количество HF в растворе для кислотного выщелачивания при повышенной температуре в образце 3 привело к увеличению площади поверхности, поскольку поверхность частиц вытравлена и не растворялась. Увеличение площади поверхности приводит в результате к содержанию кислорода более чем 2700 частей на миллион.

Последующие результаты также подтверждают, что уровень фторида определяется количеством HF, используемым при кислотном выщелачивании. То же количество HF (1 мл/фунт Та (2.21 мл/кг Та)) было использовано в образцах 1 и 3 и образцах 2 и 4 с одновременным изменением температуры выщелачивания. Как было отмечено, хотя пониженные температуры выщелачивания понижают содержание кислорода до приемлемого уровня, содержание фторида изменилось минимально. Однако, отмечается, что изменение содержание HF, как между образцами 1 и 2 и образцами 3 и 4 (1 и 5 мл/фунт (2.2 и 10.1 мл/кг), соответственно) и использование пониженных температур в образцах 1 и 2 и повышенных температур в образцах 3 и 4, приводит в результате к высокому уровню фторидов в образцах 2 и 4, в которых использовался высокий уровень HF в растворе для кислотного выщелачивания.

Таким образом, видно, что пониженные температуры раствора для кислотного выщелачивания важны одновременно для понижения кислорода и фторида, поскольку пониженные температуры обеспечивают понижение кислорода для заданного количества HF и наиболее низкое из возможного количество HF, необходимого для контроля содержания фторида в окончательном порошке.

ПРИМЕР III

Были оценены изменения температуры на стадии кислотного выщелачивания после раскисления ниобиевого порошка для определения оптимальных условий кислотного выщелачивания для контроля содержания кислорода в порошке.

Температура кислотного выщелачивания изменялась при использовании раскисленного WCb-C марочного ниобиевого порошка, доступного от Cabot Performance Materials Division of Cabot Corporation, Boyertown, Pa. WCb-C марочный ниобиевый порошок получают из слитка с низкой площадью поверхности. WCb-C марочный ниобиевый порошок был вначале раскислен смешиванием 1 килограмма образца с 0.4% магнием в танталовой кювете. Кювета затем была закрыта, помещена в автоклав и нагрета в печи при температуре 750oС в атмосфере аргона примерно в течение 1 часа. После этого периода автоклав был вакуумирован, аргон был удален и было достигнуто окончательное давление менее чем примерно 400 микрон, и поддерживалось примерно 1 час. Автоклав затем был охлажден до температуры меньше, чем примерно 200oС и затем был удален из печи. После того как система была охлаждена до температуры менее чем примерно 40oС, она была пассивирована добавлением воздуха перед тем, как открыть автоклав и выделить порошок ниобия. Полученный раскисленный порошок ниобия имел содержание кислорода 1767 частей на миллион.

Раскисленный порошок ниобия затем был обработан при трех различных температурах кислотного выщелачивания для определения эффективности температуры кислотного выщелачивания для контроля содержания кислорода в порошке. Раствор для кислотного выщелачивания был приготовлен предварительным смешиванием примерно 55 миллилитров химически чистой НNО3, имеющей концентрацию от 68% и примерно 110 миллилитров деионизированной воды (получилось 165 мл 23%-ного раствора НNО3) в 250 миллилитровом пластиковом контейнере. Примерно 100 грамм раскиленного WCb-C марочного ниобиевого порошка затем было добавлено в контейнер для выщелачивания при перемешивании. После добавления ниобиевого порошка, примерно 0.9 миллитров химически чистой HF, имеющей концентрацию примерно 49%, затем было медленно добавлено в контейнер для выщелачивания при перемешивании. После добавлении HF, содержимое контейнера для выщелачивания перемешивалось примерно в течение 30 минут.

После того как ниобиевый порошок выщелачивался примерно в течение 30 мин мешалка была выключена. Ниобиевый порошок затем был оставлен осаждаться примерно в течение 10 минут после того, как было добавлено дополнительное количество деионизированной воды, и кислота/вода была декантирована. Ниобиевый порошок затем был промыт при использовании деионизированной воды комнатной температуры. Ниобиевый порошок затем был оставлен осаждаться, и промывочная вода была декантирована. Стадия промывки повторялась до того, как электропроводность декантируемой промывочной воды не оказалась меньше, чем 10 мкMohs/см.

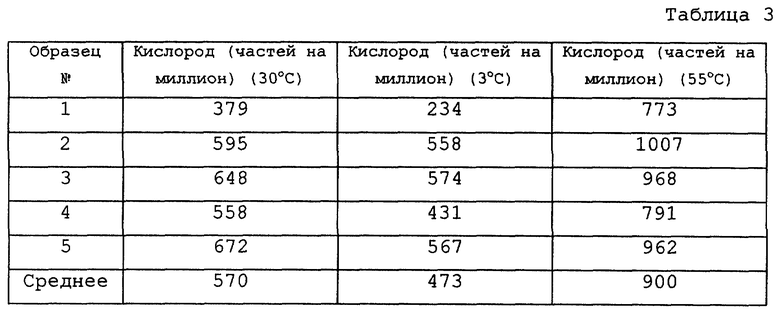

После того как заданная электропроводность воды была достигнута, вода была декантирована и ниобиевый порошок был отфильтрован. Влажный ниобиевый порошок затем был выделен и высушен в вакуумной печи при примерно 85oC. Описанный выше способ был повторен при изменении температуры выщелачивания (определяемую, как температура раствора НNО3/вода до добавления ниобиевого порошка) для определения оптимальных условий выщелачивания для контроля содержания кислорода в ниобиевом порошке. Ниобиевый порошок был добавлен к 23%-ному раствору HNO3 при температуре примерно 30oС, примерно 3oС и примерно 55oС. Раствор для кислотного выщелачивания при 3oС был приготовлен охлаждением 23%-ного раствора НNО3 в бане лед/соль; раствор для кислотного выщелачивания при 55oС был приготовлен при использовании нагретой деионизированной воды (примерно 60oС) для получения раствора кислота/вода для выщелачивания, при использовании бани с теплой водой (от примерно 45oС до примерно 50oС) для поддержания повышенной (50oС) температуры. Экспериментальные результаты (концентрация кислорода) приведены в табл. 3.

Как представлено в табл. 3, охлажденный раствор для кислотного выщелачивания приводит к пониженному содержанию кислорода в конечном порошке ниобия. Тот порошок, который был выщелочен при 3oС раствором для кислотного выщелачивания, имел среднее содержание кислорода 473 части на миллион, что было примерно на 100 частей на миллион меньше, чем порошок, который был выщелочен раствором для кислотного выщелачивания при 30oС. Порошок, который был выщелочен в наиболее теплом кислотном растворе (примерно 55oС), имеет среднее содержание кислорода 900 частей на миллион, что на 330 частей на миллион больше, чем в порошке, который был выщелочен при температуре, близкой к температуре окружающей среды, и практически в два раза больше содержания кислорода, чем в порошке, который был выщелочен в наиболее холодном кислотном растворе. Таким образом, использование пониженных температур кислотного выщелачивания важно для контроля (понижения) содержания кислорода в раскисленных материалах, содержащих металлы, используемые в электровакуумных приборах, в таких как ниобиевый порошок.

ПРИМЕР IV

Изменение температуры кислотного выщелачивания нераскиленного танталового порошка было оценено для определения оптимальных условий выщелачивания для контроля содержания кислорода в порошке.

Температура кислотного выщелачивания изменялась при использовании нераскисленного марочного С275 танталового порошка, доступного от Cabot Performance Materials Division of Cabot Corporation, Boyertown, PA. Нераскисленный танталовый порошок имел содержание кислорода 8913 частей на миллион.

Раствор для кислотного выщелачивания был приготовлен предварительным смешиванием примерно 33 миллилитров химически чистой НNО3, имеющей концентрацию от примерно 68% и примерно 66 миллилитров деионизированной воды (получилось 99 мл 23%-ного раствора НNО3) в 250 миллилитровом пластиковом контейнере. Холодный выщелачивающий раствор (примерно -3oС) был приготовлен охлаждением 23%-ного раствора НNО3 в бане лед/соль. Примерно 120 грамм нераскисленного С275 марочного танталового порошка добавлялось в контейнер для выщелачивания при перемешивании. После добавления танталового порошка, примерно 0,3 миллилитра химически чистой HF, имеющей концентрацию примерно 49%, затем было медленно добавлено в контейнер для выщелачивания при перемешивании. После добавления HF содержимое контейнера для выщелачивания перемешивалось примерно 30 мин. Второй выщелачивающий раствор (примерно 37oС), приготовленный при использовании теплой деионизированной воды, также был оценен при обработке примерно 120 грамм нераскисленного танталового порошка, также, как и описано выше.

После того, как танталовый порошок выщелачивался примерно 30 мин, мешалка была выключена. Танталовый порошок затем был оставлен осаждаться примерно на 10 мин, после этого дополнительное количество деионизировнной воды было добавлено и кислота/вода была декантирована. Танталовый порошок затем был промыт при использовании деионизированной воды комнатной температуры. Танталовый порошок затем был оставлен осаждаться, и промывочная вода была декантирована. Стадия промывки повторялась до того, как электропроводность декантированной промывочной воды не стала меньше 10 мкMohs/см.

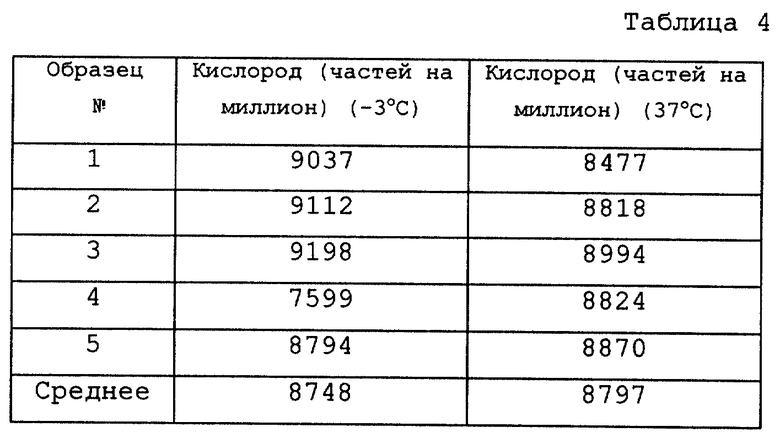

После того как заданная электропроводность воды была достигнута, вода была декантирована и танталовый порошок был отфильтрован. Влажный танталовый порошок затем был выделен и высушен в вакуумной печи при примерно 85oС. Описанный выше способ был повторен при изменении температуры выщелачивания для определения оптимальных условий выщелачивания для контроля содержания кислорода в нераскисленном танталовом порошке. Экспериментальные результаты (концентрация кислорода) приведены в табл. 4.

Как показано в табл. 4, ни холодное, ни теплое кислотное выщелачивание не понижает значительно содержание кислорода в нераскисленном танталовом порошке. Порошок, который выщелачивался при пониженной температуре раствора для кислотного выщелачивания, имел среднее содержание кислорода 8748 частей на миллион, и порошок, который выщелачивался теплым раствором для кислотного выщелачивания, имел среднее содержание кислорода 8797 частей на миллион. Как отмечалось выше, содержание кислорода в начальном нераскисленном танталовом порошке было 8913 частей на миллион. Использование пониженных температур кислотного выщелачивания, таким образом оказывается неэффективным для контроля (понижения) содержания кислорода в нераскисленных материалах, содержащих металлы, используемые в электровакуумных приборах, таких как танталовый порошок.

ПРИМЕР V

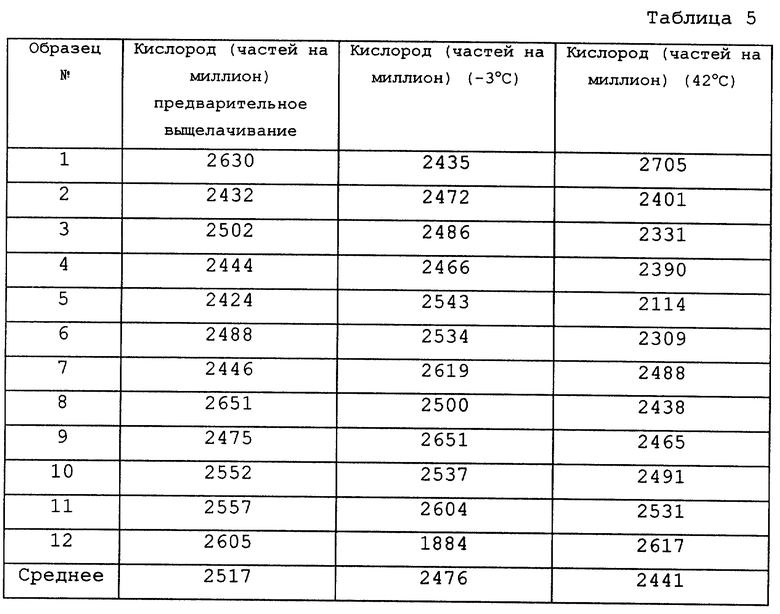

Изменение температуры кислотного выщелачивания спеченного танталового анода оценивалось для определения оптимальных условий выщелачивания для контроля содержания кислорода в аноде.

Температура кислотного выщелачивания изменялась при использовании спеченных анодов, изготовленных из НР110 готового танталового порошка, доступного от Cabot Materials Division of Cabot Corporation, Boyertown, PA. Аноды, весящие каждый по 476 граммов, с плотностью давления г/(критическая концентрация), спекались при 1570oС в течение 30 мин. Перед выщелачиванием аноды были разрезаны на небольшие кусочки.

Раствор для кислотного выщелачивания был приготовлен предварительным смешиванием примерно 10 миллилитров химически чистой НNО3, имеющей концентрацию от примерно 68%, и примерно 20 миллилитров деионизированной воды (получилось 30 мл 23%-ного раствора НNО3) в 100 миллилитровом пластиковом контейнере. Холодный выщелачивающий раствор (примерно -3oС) был приготовлен охлаждением 23%-ного раствора НNО3 в бане лед/соль. Примерно 3,5 грамма кусков танталового анода были добавлены в контейнер для выщелачивания при перемешивании. После добавления танталового анода, примерно 0,05 миллилитров химически чистой HF, имеющей концентрацию примерно 49%, затем было медленно добавлено в контейнер для выщелачивания при перемешивании. После добавления HF содержимое контейнера для выщелачивания перемешивалось примерно 30 минут. Второй выщелачивающий раствор (примерно 42oС), приготовленный при использовании теплой деионизированной воды, также был оценен при обработке примерно 3,5 грамма частей танталового анода, так же как и было описано выше.

После того как части танталового анода выщелачивались примерно 30 мин мешалка была выключена. Части танталового анода затем были оставлены осаждаться примерно на 10 мин, после этого дополнительное количество деионизировнной воды было добавлено и кислота/вода была декантирована. Части танталового анода затем были промыты при использовании деионизированной воды комнатной температуры. Части танталового анода затем были оставлены осаждаться, и промывочная вода была декантирована. Стадия промывки повторялась до того, как электропроводность декантированной промывочной воды не стала меньше 10 мкMohs/см.

После того как заданная электропроводность воды была достигнута, вода была декантирована и части танталового анода были выделены и высушены в вакуумной печи при примерно 85oС. Описанный выше способ был повторен для каждого выщелачивающего раствора, для определения оптимальной температуры выщелачивания для контроля содержания кислорода в спеченных танталовых анодах. Экспериментальные результаты (концентрация кислорода) приведены в табл. 5.

Как видно из таблицы 5, ни холодное, ни теплое кислотное выщелачивание не понижает значительно содержание кислорода в спеченных кусках танталового анода. Спеченные куски танталового анода, которые были выщелочены при пониженной температуре раствора для кислотного выщелачивания, имели среднее содержание кислорода 2476 частей на миллион, и порошок, который был выщелочен теплым раствором для кислотного выщелачивания имел среднее содержание кислорода 2441 часть на миллион. Среднее содержание кислорода в спеченных кусках танталового анода составляло 2517 частей на миллион. Таким образом, использование пониженных температур раствора для кислотного выщелачивания оказалось неэффективным для контролирования (понижения) содержания кислорода в спеченных материалах, содержащих металлы, используемые в электровакуумных приборах, таких как танталовые аноды, по сравнению с теплыми растворами для кислотного выщелачивания.

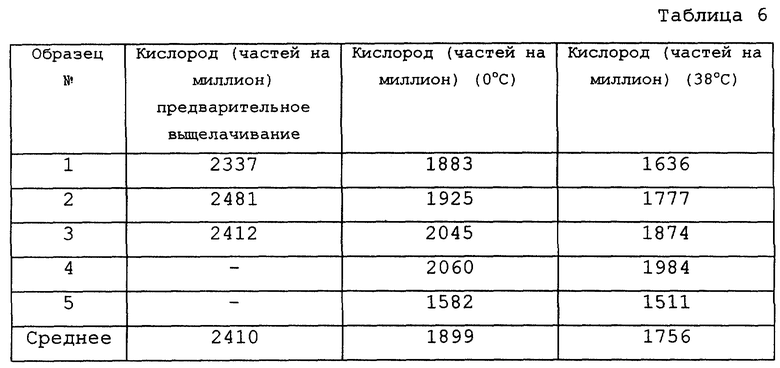

ПРИМЕР VI

Изменение температуры кислотного выщелачивания ниобиевого порошка, полученного из слитка, было оценено для определения оптимальных условий выщелачивания для контроля содержания кислорода в порошке.

Температуру кислотного выщелачивания изменяли при использовании нераскисленного, полученного из слитка, WCb-C ниобиевого порошка, доступного от Cabot Performance Materials Division of Cabot Corporation, Boyertown, PA. Порошок был получен гидрированием и измельчением ниобиевого слитка. Затем порошок был дегазирован в вакуумной печи.

Раствор для кислотного выщелачивания был приготовлен предварительным смешиванием примерно 55 миллилитров химически чистой НNО3, имеющей концентрацию от примерно 68%, и примерно 110 миллилитров деионизированной воды (получилось 165 мл 23%-ного раствора НNО3) в 250 миллилитровом пластиковом контейнере. Холодный выщелачивающий раствор (примерно 0oС) был приготовлен охлаждением 23%-ного раствора НNО3 в бане лед/соль. Примерно 200 грамм ниобиевого порошка было добавлено в контейнер для выщелачивания при перемешивании. После добавления ниобиевого порошка, примерно 0.5 миллилитров химически чистой HF, имеющей концентрацию примерно 49%, затем было медленно добавлено в контейнер для выщелачивания при перемешивании. После добавления HF содержимое контейнера для выщелачивания перемешивалось примерно 30 минут. Второй выщелачивающий раствор (примерно 38oС), приготовленный при использовании теплой деионизированной воды, также был оценен при обработке примерно 200 грамм ниобиевого порошка, также, как и описано выше.

После того как ниобиевый порошок выщелачивался примерно 30 мин, мешалка была выключена. Ниобиевый порошок затем был оставлен осаждаться примерно на 10 мин после добавления дополнительного количества деионизированной воды и кислота/вода была декантирована. Ниобиевый порошок затем был промыт при использовании деионизированной воды комнатной температуры. Ниобиевый порошок затем был оставлен осаждаться, и промывочная вода была декантирована. Стадия промывки повторялась до того, пока электропроводность декантированной промывочной воды не стала меньше 10 мкMohs/см.

После того как заданная электропроводность воды была достигнута, вода была декантирована и ниобиевый порошок был отфильтрован. Влажный ниобиевый порошок затем был выделен и высушен в вакуумной печи при примерно 85oС. Описанный выше способ был повторен для каждого выщелачивающего раствора для определения оптимальных условий выщелачивания для контроля содержания кислорода в ниобиевом порошке, полученном из слитка. Экспериментальные результаты (концентрация кислорода) приведены в табл. 6.

Как показано в табл. 6, холодное кислотное выщелачивание не понижает значительно содержание кислорода в ниобиевом порошке, полученном из слитка, по сравнению с теплым кислотным выщелачиванием. Порошок, который был выщелочен при пониженной температуре раствора для кислотного выщелачивания, имел среднее содержание кислорода 1899 частей на миллион, и порошок, который был выщелочен теплым раствором для кислотного выщелачивания, имел среднее содержание кислорода 1756 частей на миллион. Среднее содержание кислорода в ниобиевом порошке, полученном из слитка, составляло 2410 частей на миллион. Таким образом, использование пониженных температур раствора для кислотного выщелачивания оказалось неэффективным для контролирования (понижения) содержания кислорода в нераскисленных, полученных из слитка, материалах, содержащих металлы, используемые в электровакуумных приборах, такие как ниобиевый порошок, по сравнению с теплыми растворами для кислотного выщелачивания.

Хотя частные примеры осуществления изобретения были подробно описаны для иллюстрации, могут быть внесены различные изменения и модификации не отступая от объема и сущности изобретения. Например, способ данного изобретения может также использоваться для контроля содержания кислорода в деформируемых изделиях из металлов, используемых в электровакуумных приборах. В соответствии с этим, изобретение не может быть ограничено ничем кроме прилагаемой формулы изобретения.

Использование: способ контроля содержания кислорода в материалах, содержащих металл, используемый в электровакуумных приборах. Способ включает раскисление материала, содержащего металл, используемый в электровакуумных приборах, обычно тантал, ниобий и их сплавы, и выщелачивание материала в растворе для кислотного выщелачивания при температуре ниже, чем комнатная температура. В одном из конструктивных решений данного изобретения раствор для кислотного выщелачивания получают и охлаждают до температуры ниже, чем комнатная температура перед выщелачиванием раскисленного материала, содержащего металл, используемый в электровакуумных приборах. Было обнаружено, что способ данного изобретения одновременно понижает концентрацию кислорода и фторида в материалах, содержащих металл, используемый в электровакуумных приборах, поскольку использование пониженных температур кислотного выщелачивания обеспечивает меньшее количество кислорода для заданного количества выщелачивающей кислоты, такой как плавиковая кислота. Изобретение обеспечивает снижение или поддержание содержания кислорода в материалах, содержащих вентильные металлы, примерно на одном уровне, улучшение электрических свойств конденсаторов из вентильных металлов, уменьшает пластичность продуктов или изделий. 4 с. и 23 з.п.ф-лы, 6 табл.

| US 5242481 А, 07.09.1993 | |||

| US 4356029 А, 26.10.1982 | |||

| US 4722756 А, 02.02.1988 | |||

| US 4964906 A, 23.10.1990 | |||

| US 4483819 A, 20.11.1984 | |||

| US 4923531 A, 08.05.1990 | |||

| DE 19536013 A, 04.04.1996. |

Авторы

Даты

2002-11-10—Публикация

1997-03-31—Подача