Настоящая заявка претендует на преимущества, согласно 35 U.S.C. § 119(е), предварительной заявки на патент США № 60/284822, поданной 19 апреля 2001 г., которая включена в данный документ целиком в качестве ссылки.

Уровень техники

Настоящее изобретение относится к ниобию и его оксидам, а более конкретно изобретение относится к оксидам ниобия и способам по меньшей мере частичного восстановления оксида ниобия, а также к оксидам ниобия с пониженным содержанием кислорода.

При постоянно растущей потребности в материалах для конденсаторов, таких как тантал, для удовлетворения запросов промышленности приобретают значение заменители тантала. Ниобий становится одним из заменителей тантала, но, как стало ясно при промышленной реализации, ниобий не заменяет тантал полностью, так как он не обеспечивает такие же электрические свойства. Таким образом, в настоящее время продолжаются дальнейшие разработки в области применения ниобия для этих целей.

Другую альтернативу танталу составляют оксиды ниобия, которые имеют пониженное содержание кислорода, другими словами, низшие оксиды (субоксиды) ниобия, такие как NbO и т.п. Оксиды ниобия с пониженным содержанием кислорода значительно более привлекательны в качестве таких замещающих материалов, которые могут быть использованы при получении анодов конденсаторов. Для дополнительного удовлетворения потребностей промышленности должны быть улучшены некоторые свойства оксидов ниобия с пониженным содержанием кислорода, такие как прочность на раздавливание оксидов ниобия с пониженным содержанием кислорода, а также снижен уровень загрязнения, которое появляется при производстве оксидов ниобия с пониженным содержанием кислорода. Кроме того, обычно для снижения уровня загрязнения используют кислотное выщелачивание, которое проводят, когда ниобий измельчают до получения частиц определенных размеров. Такое кислотное выщелачивание усложняет процесс производства и приводит к тому, что процесс производства становится более дорогим.

Кроме того, характеристики текучести оксидов ниобия с пониженным содержанием кислорода также могли бы быть улучшены для лучшего соответствия промышленным стандартам.

Таким образом, существует потребность в преодолении перечисленных выше недостатков.

Раскрытие изобретения

Целью настоящего изобретения является получение оксидов ниобия с пониженным содержанием кислорода, которые имеют улучшенную прочность на раздавливание.

Другая цель настоящего изобретения заключается в разработке способа получения оксидов ниобия с пониженным содержанием кислорода, который предпочтительно исключает стадию кислотного выщелачивания.

Другая цель настоящего изобретения состоит в разработке способов получения оксидов ниобия с пониженным содержанием кислорода, которые исключают смешение материала-газопоглотителя с исходным оксидом ниобия в сухом виде.

Кроме того, еще одной целью настоящего изобретения является разработка способа получения оксидов ниобия с пониженным содержанием кислорода таким образом, что материал-газопоглотитель и исходный оксид ниобия являются относительно близкими с точки зрения распределения частиц по размерам каждого компонента.

Другие признаки и преимущества настоящего изобретения частично представлены в приведенном ниже описании и частично будут понятны из описания или могут быть обнаружены при практической реализации настоящего изобретения. Цели и другие преимущества настоящего изобретения будут реализованы и достигнуты с помощью элементов или их комбинаций, указанных в представленном описании и прилагаемой формуле изобретения.

С точки зрения осуществления этих и других преимуществ и в соответствии с целями настоящего изобретения, которые воплощены в примерах и широко описаны здесь, настоящее изобретение относится к способу по меньшей мере частичного восстановления оксида ниобия, который включает в себя стадии измельчения ниобиевого материала-газопоглотителя в мельнице, причем внутренние поверхности мельницы выполнены из металлического ниобия, а измельчающая среда, используемая в мельнице, имеет поверхности из металлического ниобия.

Настоящее изобретение также относится к способу по меньшей мере частичного восстановления оксида ниобия, который включает в себя стадию мокрого измельчения ниобиевого материала-газопоглотителя и исходного оксида ниобия в мельнице по отдельности. Такой способ обеспечивает более однородное распределение частиц по размерам для каждого отдельного компонента, так что, когда два компонента объединяют (смешивают), распределение частиц по размерам является относительно таким же самым.

Настоящее изобретение также относится к мокрому помолу ниобиевого материала-газопоглотителя и исходного оксида ниобия вместе, которое также обеспечивает описанные выше преимущества.

Настоящее изобретение также относится к измельчению (мокрому или сухому) только что образовавшегося оксида ниобия с пониженным содержанием кислорода.

Настоящее изобретение также относится к оксиду ниобия с пониженным содержанием кислорода, имеющему прекрасную прочность на раздавливание, хорошую текучесть, низкую утечку и/или низкое содержание примесей.

Настоящее изобретение также относится к способу по меньшей мере частичного восстановления оксида ниобия, который исключает процесс кислотного выщелачивания.

Настоящее изобретение также относится к анодам конденсаторов, содержащим оксиды ниобия настоящего изобретения и имеющим другие полезные свойства.

Следует понимать, что как предшествующее общее описание, так и последующее детальное описание являются только иллюстративными и пояснительными и предназначены для дополнительно пояснения заявленного в формуле изобретения.

Краткое описание чертежей

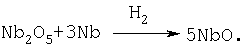

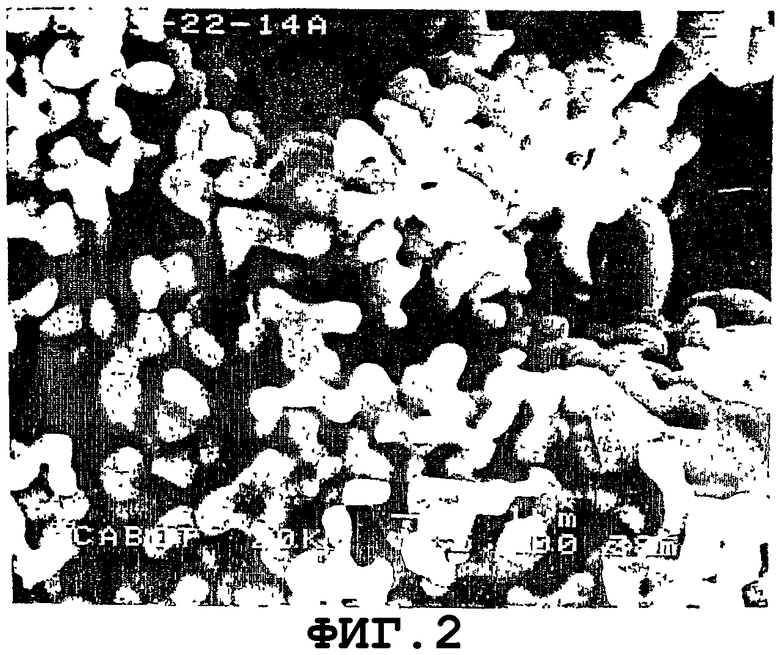

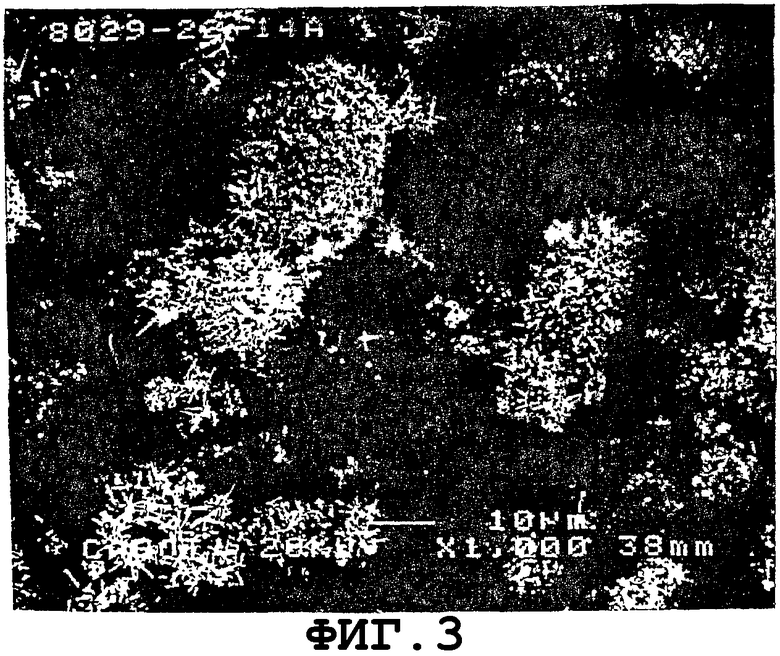

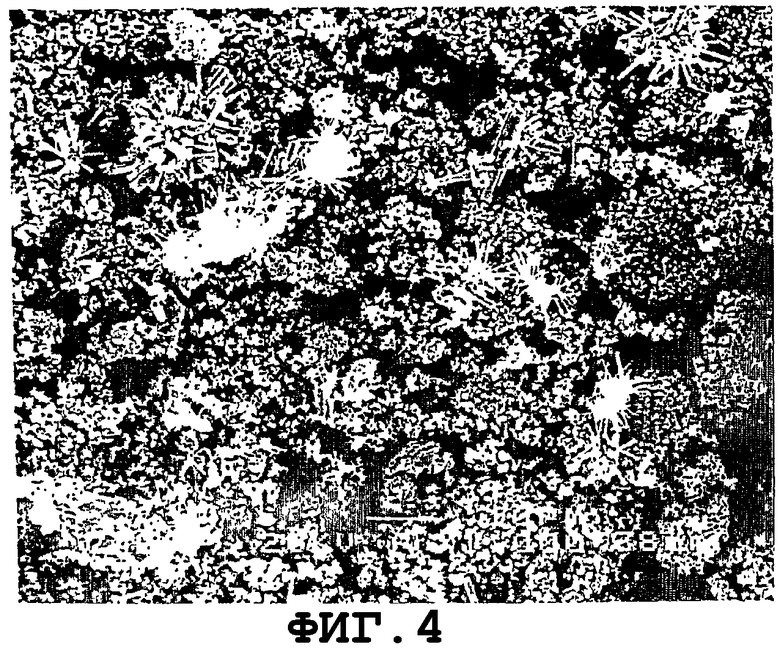

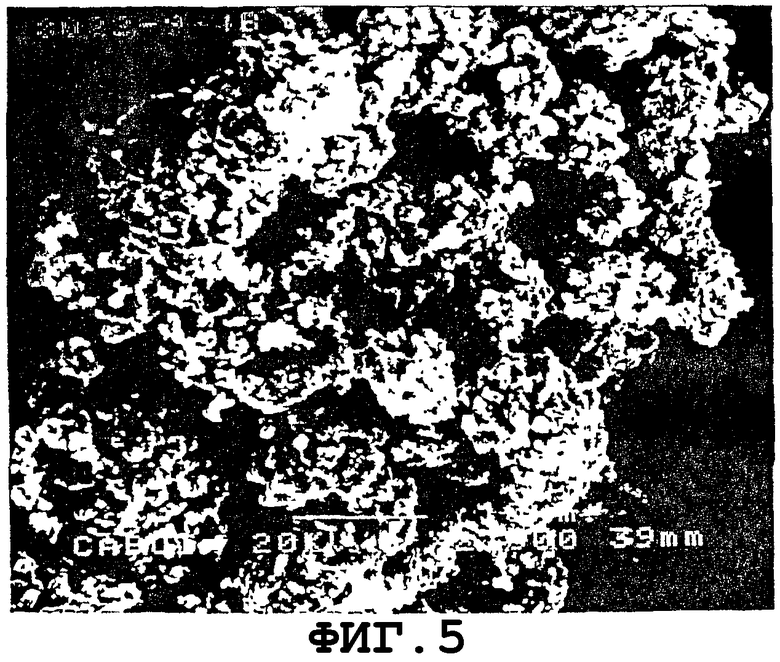

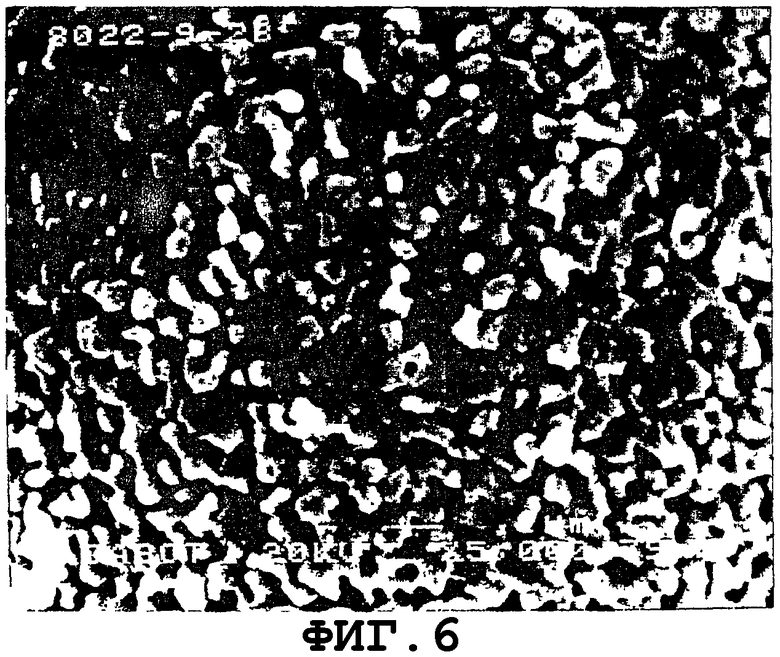

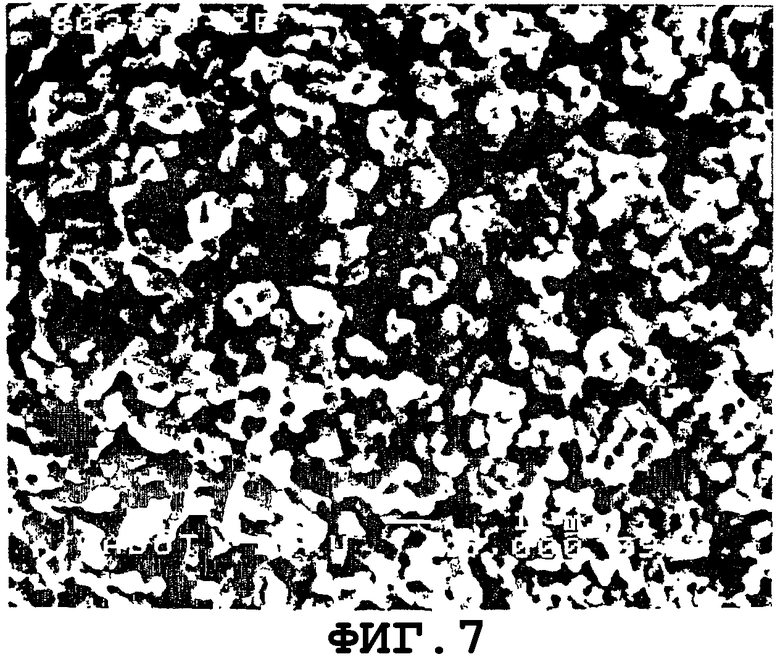

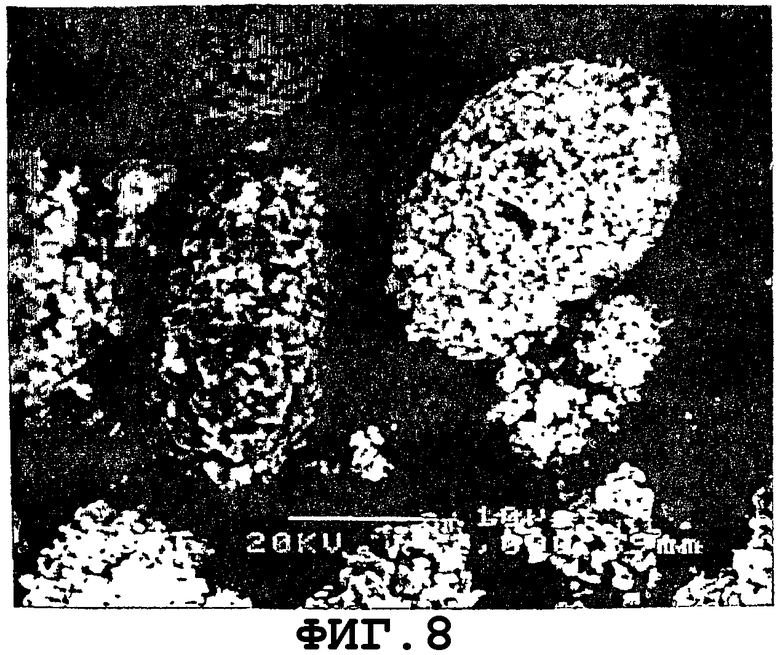

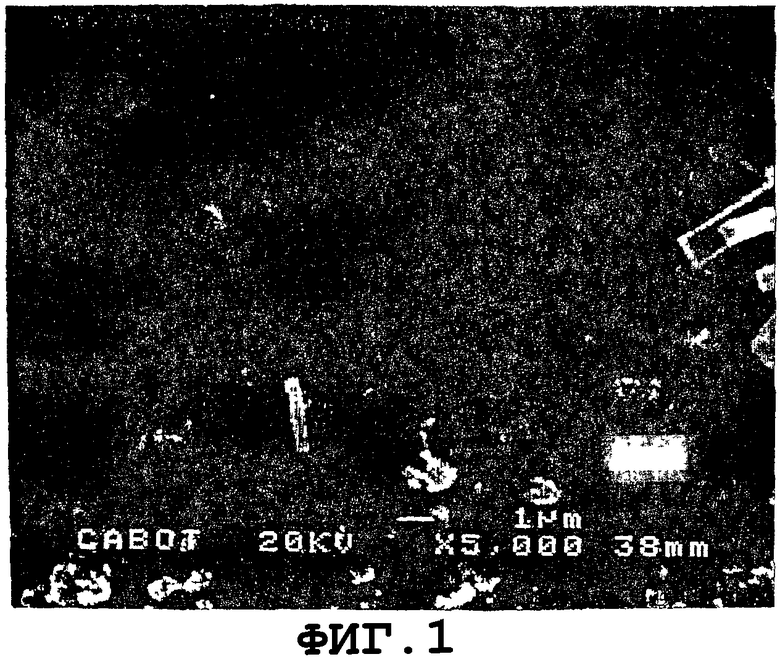

Фиг.1-11 представляют собой изображения, полученные с помощью сканирующего электронного микроскопа (СЭМ), различных оксидов ниобия с пониженным содержанием кислорода настоящего изобретения при различном увеличении.

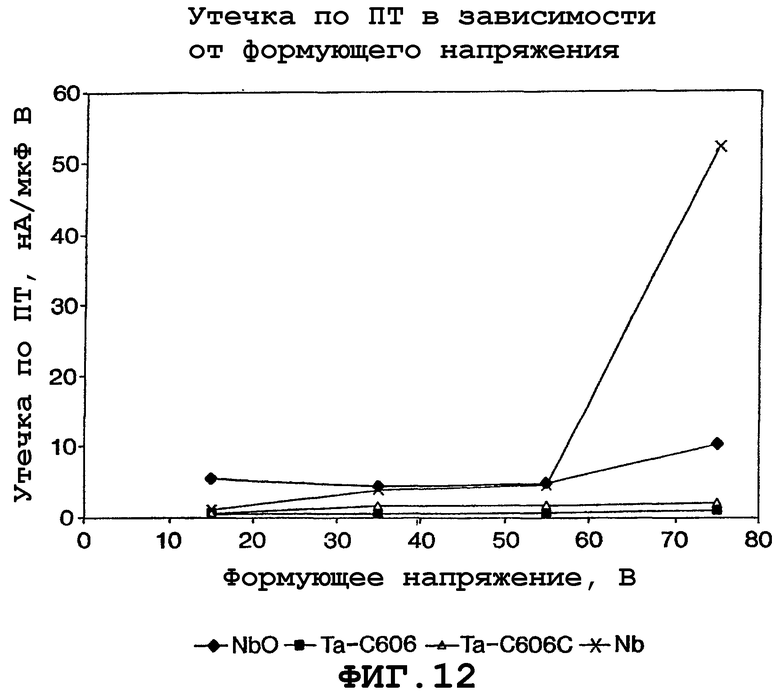

Фиг.12 представляет собой график утечки по постоянному току (ПТ) в зависимости от формующего напряжения для анода конденсатора на основе оксида ниобия и других анодов, изготовленных из ниобия или тантала.

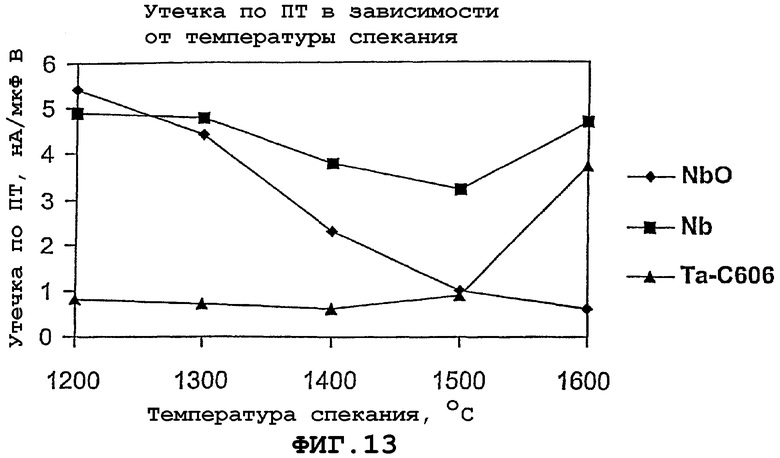

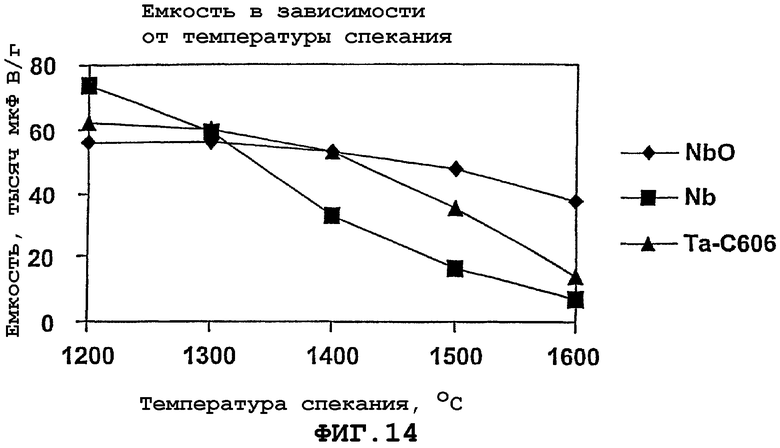

Фиг.13 и 14 представляют собой графики, показывающие утечку по постоянному току (УПТ) (от англ. Direct Current Leakage, DCL) и электрическую емкость анода, содержащего оксид ниобия, в сравнении с анодами, содержащими хлопья ниобия и тантал.

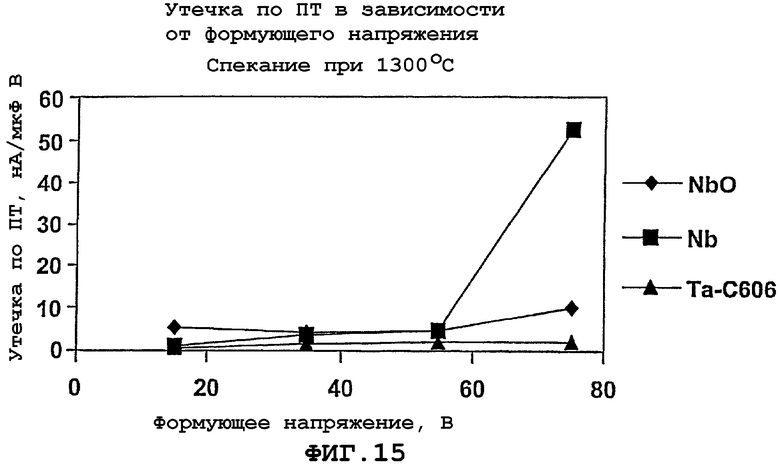

Фиг.15 представляет собой график, показывающий утечку по ПТ для анодов, сформованных из низших оксидов ниобия настоящего изобретения.

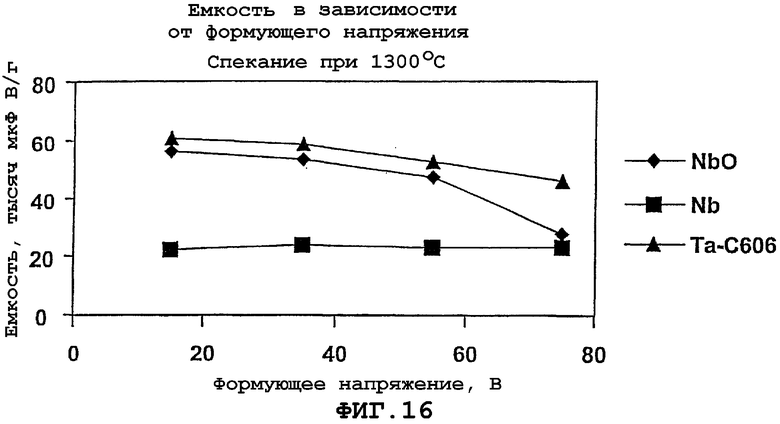

Фиг.16 представляет собой график, показывающий электрическую емкость влажных анодов, полученных из оксида ниобия и тантала.

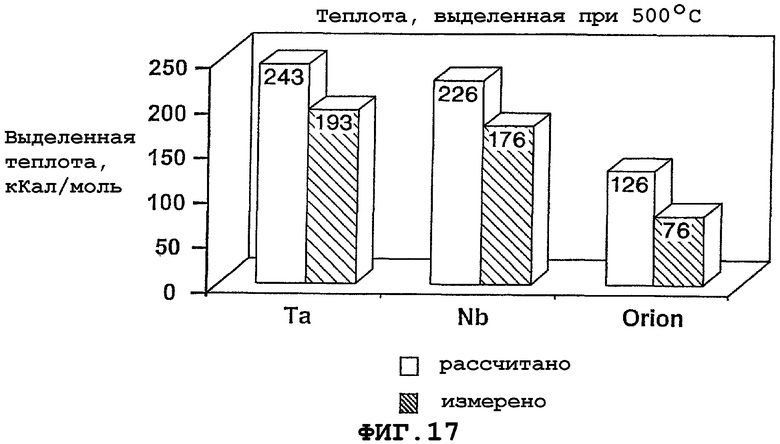

Фиг.17 и 18 представляют собой графики, показывающие воспламеняемость анодов из ниобия, тантала и оксида ниобия.

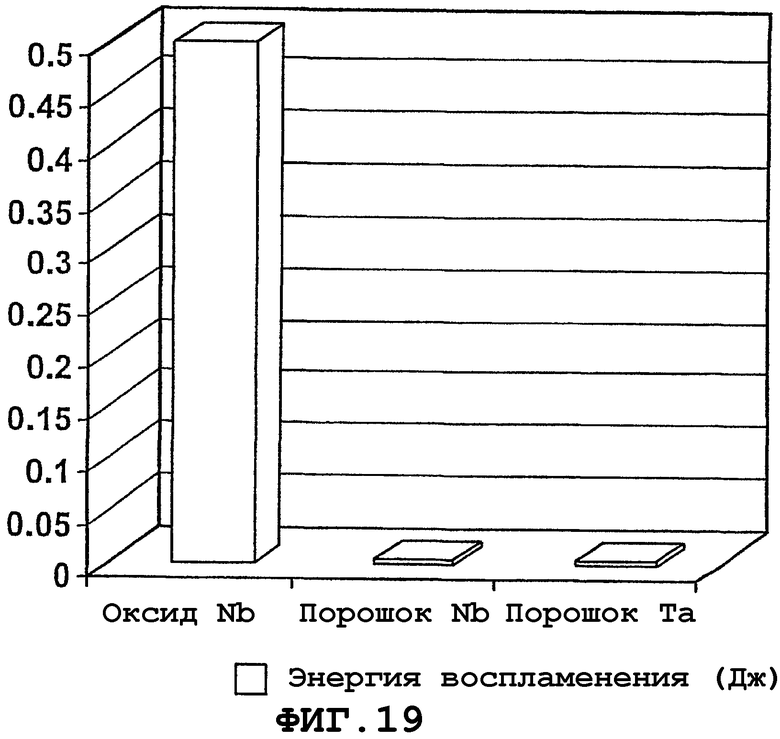

Фиг.19 представляет собой график, показывающий энергию воспламенения порошков оксида ниобия в сравнении с порошками ниобия и порошками тантала.

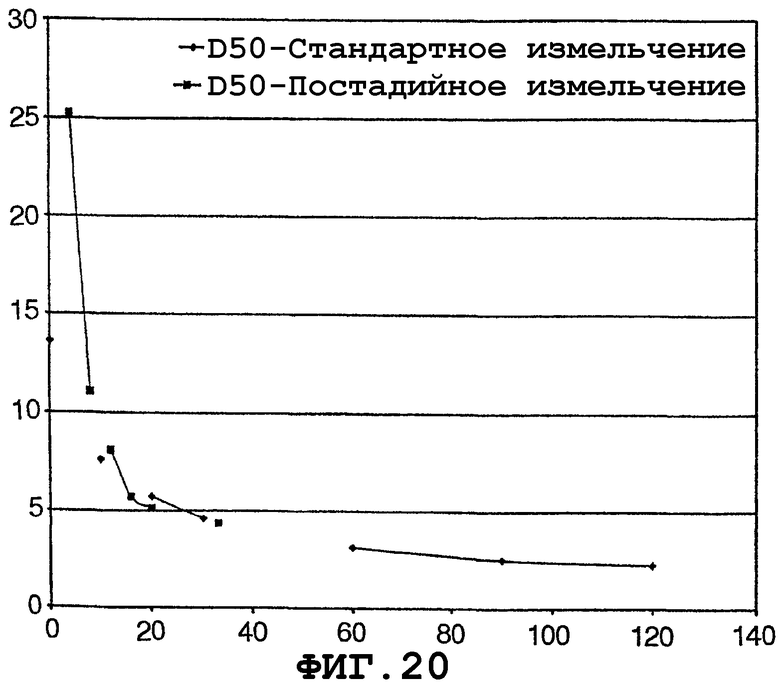

Фиг.20 представляет собой график, показывающий время измельчения (ось Х) в минутах в зависимости от размера частиц (ось Y) в микронах.

Подробное описание настоящего изобретения

Предпочтительный способ получения оксидов ниобия с пониженным содержанием кислорода обычно включает в себя стадии тепловой обработки исходного оксида ниобия в присутствии материала-газопоглотителя в атмосфере, которая обеспечивает возможность переноса атомов кислорода из оксида ниобия к материалу-газопоглотителю, в течение достаточного времени и при достаточной температуре для образования оксида ниобия с пониженным содержанием кислорода. В более предпочтительном варианте осуществления изобретения материал-газопоглотитель представляет собой ниобий, например металлический ниобий, и предпочтительно ниобиевый материал-газопоглотитель становится частью конечного продукта, а именно оксида(ов) ниобия с пониженным содержанием кислорода.

Оксид ниобия может представлять собой по меньшей мере один из оксидов ниобия и/или их сплавы. Конкретным примером исходного оксида ниобия является Nb2O5.

Исходный оксид ниобия, используемый в настоящем изобретении, может быть любой формы или размера. Предпочтительно оксид ниобия находится в форме порошка или множества частиц. Примерами типа порошка, который может быть использован, являются, но не ограничиваются только ими, чешуйчатые, угловатые, гранулированные и их смеси или разновидности. Предпочтительно, оксид ниобия находится в форме порошка, что более эффективно приводит к оксиду ниобия с пониженным содержанием кислорода. Примерами таких предпочтительных порошков исходного оксида ниобия являются порошки, имеющие размеры частиц от приблизительно 60/100 меш до приблизительно 100/325 меш и от приблизительно 60/100 меш до приблизительно 200/325 меш. Другой интервал размеров составляет от -40 меш и до приблизительно -325 меш.

Материал-газопоглотитель в случае настоящего изобретения представляет собой любой материал, способный восстанавливать конкретный исходный оксид ниобия до оксида ниобия с пониженным содержанием кислорода. Предпочтительно, материал-газопоглотитель содержит тантал, ниобий или оба эти металла. Более предпочтительно, материал-газопоглотитель представляет собой ниобий. Ниобиевый материал-газопоглотитель для целей настоящего изобретения представляет собой любой материал, содержащий металлический ниобий, который может удалять или уменьшать содержание, по меньшей мере частично, кислорода в оксиде ниобия. Следовательно, ниобиевый материал-газопоглотитель может представлять собой сплав или материал, содержащий смеси металлического ниобия с другими ингредиентами. Предпочтительно, ниобиевый материал-газопоглотитель представляет собой преимущественно, если не исключительно, металлический ниобий. Чистота металлического ниобия не является важной, но предпочтительно, чтобы материал-газопоглотитель представлял собой ниобий высокой чистоты, чтобы исключить введение других примесей в процессе тепловой обработки. Таким образом, металлический ниобий в ниобиевом материале-газопоглотителе имеет предпочтительную чистоту по меньшей мере приблизительно 98%, а более предпочтительно - по меньшей мере приблизительно 99%. Кроме того, предпочтительно, чтобы примеси, такие как кислород, не присутствовали или присутствовали в количествах ниже приблизительно 100 ч./млн (массовых частей на миллион).

Материал-газопоглотитель может иметь любую форму или размеры. Например, материал-газопоглотитель может иметь форму поддона, который содержит восстанавливаемый оксид ниобия, или может иметь размеры частиц или порошка. Предпочтительно, материал-газопоглотитель находится в форме порошка, чтобы он имел наиболее эффективную площадь поверхности для восстановления оксида ниобия. Материал-газопоглотитель, таким образом, может быть чешуйчатым, угловатым, гранулированным и представлять собой смеси и разновидности таких материалов.

В целом, материалы, способы и различные рабочие параметры, которые описаны в заявках на патент США №№ 09/154452, поданной 16 сентября 1998 г.; 09/347990, поданной 6 июля 1999; 09/396615, поданной 15 сентября 1999 г.; и 09/533430, поданной 23 марта 2000; и в предварительных заявках на патент США №№ 60/100629, поданной 16 сентября 1998 г.; 60/229668, поданной 1 сентября 2000 г.; и 60/246042, поданной 6 ноября 2000 г., могут быть использованы в настоящем изобретении, и все эти заявки включены в данное описание целиком.

При получении оксидов ниобия настоящего изобретения и предпочтительно NbO или его разновидностей, газообразный водород (или другие газы-носители) предпочтительно используются в качестве носителя, с помощью которого кислород переносится от исходного ниобиевого материала, то есть Nb2O5, к Nb с использованием Н2-газа в качестве носителя. Предпочтительная схема реакции имеет следующий вид

Можно увидеть, что при использовании металлического ниобия в качестве материала-газопоглотителя этот материал-газопоглотитель вместе с исходным оксидом ниобия может давать конечный продукт, который предпочтительно представляет собой NbO. Если говорить более подробно, то обычно существует два процесса, участвующих в получении низших оксидов ниобия настоящего изобретения. Один процесс включает получение материала-газопоглотителя, а другая часть процесса включает использование материала-газопоглотителя вместе с исходным оксидом ниобия для образования низшего оксида ниобия настоящего изобретения. При получении материала-газопоглотителя, который предпочтительно представляет собой порошок ниобия, слиток ниобия подвергают гидрированию, чтобы сделать ниобий хрупким для обеспечения возможности дробления слитка в порошок, который затем просеивают через сито, чтобы получить равномерное распределение частиц по размерам, предпочтительно составляющее от приблизительно 5 микрон до приблизительно 300 микрон. Если необходимо, то порошок может быть подвергнут двух- или более кратному дроблению, чтобы получить желаемое равномерное распределение частиц по размерам. Затем порошок предпочтительно подвергают измельчению, чтобы получить желаемое распределение частиц по размерам, которое составляет от приблизительно 1 микрона до приблизительно 5 микрон. В этом процессе измельчение металлического ниобия с целью получения ниобиевого порошка-газопоглотителя проводят в мельнице, у которой все поверхности, которые вступают в контакт с ниобиевым материалом-газопоглотителем, выполнены из ниобия. Другими словами, предпочтительно все поверхности контакта самой мельницы, лопасти и используемая в мельнице измельчающая среда имеют поверхности из ниобия. Поверхность из ниобия на контактирующих участках мельницы и измельчающей среды может быть получена путем нанесения на измельчающую среду и внутренние поверхности металлического ниобия, или в мельнице могут быть размещены (например, приварены) пластины из металлического ниобия. Измельчающая среда, такая как шарики, может быть покрыта ниобием или может быть полностью изготовлена из ниобия. За счет того что все контактирующие поверхности мельницы и измельчающей среды изготовлены из ниобия, степень загрязнения ниобиевого материала-газопоглотителя является достаточно низкой и предпочтительно уменьшена до такой степени, что кислотное выщелачивание не является необходимым и предпочтительно исключается. Это составляет особое преимущество, так как кислотное выщелачивание непостоянно и приводит к переменным уровням загрязнения от партии к партии. Предпочтительно, количество ниобия, присутствующее на поверхностях контакта мельницы и измельчающей среды, находится на достаточном уровне, чтобы во время процесса измельчения ни одна из лежащих под ниобием и не являющихся ниобием поверхностей не входила в контакт с ниобиевым материалом-газопоглотителем. Предпочтительно, толщина ниобия на поверхностях контакта мельницы и измельчающей среды является достаточной, чтобы проводить повторные измельчения от партии к партии. Предпочтительно, измельчение ниобиевого материала-газопоглотителя проводят в мельнице для мокрого помола, что дает более равномерное распределение по размерам частиц материала-газопоглотителя. При мокром помоле используемая жидкость может быть водной или неводной, такой как вода, спирт и др. Предпочтительно, измельчение является достаточным для уменьшения размера частиц до интервала от приблизительно 1 микрона до приблизительно 10 микрон, и более предпочтительно - от приблизительно 1 микрона до приблизительно 5 микрон.

Аналогичным образом, в настоящем изобретении исходный оксид ниобия может быть подвергнут измельчению, например мокрому измельчению, для достижения более равномерного распределения частиц по размерам. Обычно время измельчения, требуемое для достижения сходного распределения по размерам частиц исходного оксида ниобия по сравнению с ниобиевым материалом-газопоглотителем, является меньшим. Предпочтительно, измельчение или более предпочтительное мокрое измельчение исходного оксида ниобия проводят в аналогичной установке для измельчения, используемой в случае ниобиевого порошка-газопоглотителя. Другими словами, поверхности контакта мельницы, лопастей и измельчающей среды предпочтительно представляют собой металлический ниобий, чтобы также исключить загрязнение исходного оксида ниобия. Предпочтительно, измельчение является достаточным для того, чтобы уменьшить размер исходного оксида ниобия до размера, по существу сходного размеру материала-газопоглотителя. Иными словами, исходный оксид ниобия деагломерируют путем измельчения.

В предпочтительном варианте осуществления настоящего изобретения измельчение и предпочтительное мокрое измельчение материала-газопоглотителя и исходного оксида ниобия проводят до такой степени, чтобы два компонента имели сходное распределение частиц по размерам. Преимущество наличия сходного распределения частиц по размерам приводит к улучшенной скорости образования оксида ниобия с пониженным содержанием кислорода. Другими словами, когда размеры двух компонентов сходны, материал-газопоглотитель более равномерно принимает кислород от исходного оксида ниобия, а исходный оксид ниобия, аналогичным образом, легче восстанавливается. Таким образом, конечный продукт, который представляет собой оксид ниобия с пониженным содержанием кислорода, является более однородным и включает в себя как часть конечного продукта ниобиевый материал-газопоглотитель, который также был превращен в оксиды ниобия с пониженным содержанием кислорода. Скорость этой реакции также растет благодаря более короткому расстоянию для диффузии кислорода от исходного оксида ниобия в ниобиевый материал-газопоглотитель. Такое более короткое расстояние также сводит до минимума кислородные градиенты внутри конечного продукта, приводя к более стабильному продукту. За счет улучшения кинетики реакции технологическая температура реакции может быть понижена до температуры, которая более благоприятна для образования предпочтительных оксидов ниобия с пониженным содержанием кислорода, таких как NbO.

В предпочтительном варианте осуществления настоящего изобретения измельчение и более предпочтительное мокрое измельчение ниобиевого материала-газопоглотителя и исходного оксида ниобия проводят вместе. Если говорить более подробно, то мокрое измельчение ниобиевого материала-газопоглотителя и исходного оксида ниобия может быть осуществлено одновременно, когда оба материала вводят в мельницу, описанную выше, и равномерно смешивают вместе в этой мельнице с целью получения однородной смеси, а также равномерного распределения частиц по размерам. Однако, так как время, необходимое для достижения одинакового размера частиц, различно для ниобиевого материала-газопоглотителя и исходного оксида ниобия, то предпочтительно ниобиевый материал-газопоглотитель вводят первым и измельчают отдельно некоторое время, например, до целевого размера частиц, например, от приблизительно 1 микрона до приблизительно 10 микрон. Затем в ту же мельницу вводят исходный оксид ниобия и продолжают измельчение в присутствии обоих компонентов до тех пор, пока не будет получен желаемый размер частиц обоих компонентов, который предпочтительно составляет от приблизительно 1 микрона до приблизительно 10 микрон, а более предпочтительно - от приблизительно 1 микрона до приблизительно 5 микрон. В предпочтительном варианте изобретения ниобиевый материал-газопоглотитель достигает размера частиц приблизительно 2 микрона, а исходный оксид ниобия достигает размера частиц приблизительно 4 микрона. В предпочтительном варианте изобретения измельчение проводят в мельнице Attritor, такой как мельница 1S, которая работает приблизительно при 300 об/мин (оборотов в минуту). По окончании измельчения смесь подвергают тепловой обработке, как это описано в предыдущих заявках, включенных в данное описание.

Этот ниобиевый порошок-газопоглотитель затем смешивают или перемешивают с исходным оксидом ниобия, который предпочтительно представляет собой Nb2O5, и подвергают тепловой обработке водородом, которую предпочтительно проводят при температуре от приблизительно 800°С до приблизительно 1200°С, причем давление водорода составляет от приблизительно 50 Торр до приблизительно 900 Торр. Предпочтительно, исходный оксид ниобия имеет размеры -325 меш. Предпочтительно, тепловую обработку проводят в течение времени, достаточного для осуществления приведенной выше реакции, которая представляет собой полное превращение материала-газопоглотителя и исходного оксида металла в конечный продукт, который предпочтительно представляет собой NbO. Таким образом, в указанном способе материал-газопоглотитель, а также исходный оксид металла, становятся конечным продуктом.

Измельчение ниобиевого материала-газопоглотителя, исходного оксида ниобия и/или конечного продукта также можно провести последовательно путем измельчения с помощью шариков с меняющимися диаметрами. Другими словами, измельчение материала-газопоглотителя, например, можно провести постадийно в различных мельницах или в одной и той же мельнице, но в каждом случае используя диаметры шариков, которые имеют меньший диаметр на каждой последующей стадии измельчения. Это обеспечивает более однородное измельчение компонента(ов), так как шарики меньшего диаметра дают более однородное измельчение. Такое постадийное измельчение может быть применено к измельчению любого из компонентов, используемых в настоящем изобретении, и приводит к уменьшению общего времени измельчения до достижения целевого размера. С уменьшением времени измельчения продолжительность времени, в течение которого материал подвергается возможному загрязнению, уменьшается. Кроме того, общая стоимость производства также снижается. Примером подходящего соотношения для мокрого помола является 800 грамм порошка на 300 мл воды. Остальной объем в мельнице занимает измельчающая среда. Вместо мокрого помола можно использовать сухой помол, и обычно должна быть использована инертная атмосфера.

Тепловую обработку, которой подвергается исходный оксид ниобия, можно проводить в любом устройстве для тепловой обработки или в печи, обычно используемой для тепловой обработки металлов, таких как ниобий или тантал. Тепловая обработка оксида ниобия в присутствии материала-газопоглотителя имеет место при достаточной температуре и в течение достаточного времени, чтобы образовался оксид ниобия с пониженным содержанием кислорода. Температура и время такой тепловой обработки могут зависеть от различных факторов, таких как степень восстановления оксида ниобия, количество материала-газопоглотителя и тип материала-газопоглотителя, а также от типа исходного оксида ниобия. Обычно тепловую обработку оксида ниобия проводят при температуре от менее или приблизительно 800°С до приблизительно 1900°С, более предпочтительно - от приблизительно 1000°С до приблизительно 1400°С, и наиболее предпочтительно - от приблизительно 1200°С до приблизительно 1250°С. Более конкретно, когда оксид ниобия представляет собой оксид, содержащий ниобий, тепловую обработку проводят при температуре от приблизительно 1000°С до приблизительно 1300°С, и более предпочтительно - от приблизительно 1200°С до приблизительно 1250°С, в течение времени от приблизительно 5 минут до приблизительно 100 минут, а более предпочтительно - от приблизительно 30 минут до приблизительно 60 минут. Обычные опыты с учетом настоящей заявки позволят квалифицированному в данной области специалисту легко управлять временем и температурой тепловой обработки для получения подходящего или требуемого восстановления оксида ниобия.

Тепловую обработку проводят в атмосфере, которая создает возможность переноса атомов кислорода от оксида ниобия к материалу-газопоглотителю. Тепловую обработку предпочтительно проводят в атмосфере, содержащей водород, предпочтительно - только водород. Также могут присутствовать другие газы наряду с водородом, такие как инертные газы, до тех пор пока эти другие газы не реагируют с водородом. Предпочтительно, атмосфера водорода во время тепловой обработки присутствует при давлении от приблизительно 10 Торр до приблизительно 2000 Торр, более предпочтительно - от приблизительно 100 Торр до приблизительно 1000 Торр, и более предпочтительно - от приблизительно 100 Торр до приблизительно 930 Торр. Могут быть использованы смеси Н2 и инертного газа, такого как Ar. Также может быть использован Н2 в N2, чтобы эффективно контролировать уровень N2 в оксиде ниобия.

В процессе тепловой обработки можно использовать постоянную температуру тепловой обработки в течение всего процесса тепловой обработки, или же могут быть использованы изменения температуры или температурные стадии. Например, водород вначале может быть введен при 1000°С, после чего следует повышение температуры до 1250°С в течение 30 мин, а затем снижение температуры до 1000°С и сохранение этой температуры до удаления Н2-газа. После удаления Н2 или другой атмосферы температура печи может быть снижена. Варианты таких стадий могут быть использованы для того, чтобы соответствовать любым предпочтительным для промышленности условиям.

После окончания тепловой обработки и получения требуемого оксида ниобия с пониженным содержанием кислорода порошок может быть спрессован в анод с использованием обычных способов формования анодов из вентильных металлов. В настоящем изобретении оксид ниобия с пониженным содержанием кислорода имеет значительно улучшенные характеристики текучести, а также прочность на раздавливание, и, кроме того, имеет низкое содержание примесей, что все вместе приводит к положительным свойствам анода конденсатора, таким как чрезвычайно низкая утечка.

Более конкретно, прочность на раздавливание оксида ниобия с пониженным содержанием кислорода предпочтительно в десять раз выше по сравнению с оксидами ниобия с пониженным содержанием кислорода, полученным с использованием ранее известных способов изготовления оксидов ниобия с пониженным содержанием кислорода, таких как способы, описанные в заявке на патент США № 09/154452.

Прочность на раздавливание и другие свойства предпочтительно достигаются за счет использования оксида ниобия с пониженным содержанием кислорода, полученным описанным выше предпочтительным способом настоящего изобретения, и смешением его с достаточным количеством связующего вещества для формования анода конденсатора. Предпочтительно, количество используемого связующего вещества составляет от приблизительно 1 масс.% до приблизительно 5 масс.% из расчета на массу анода конденсатора. Подходящими связующими веществами являются, но не ограничиваются только ими, ПЭГ и Q-Pak. Другие подходящие связующие вещества описаны в одной из ранее процитированных заявок, которые включены в данный документ целиком в качестве ссылки.

Что касается анодов, полученных из оксидов ниобия настоящего изобретения, то предпочтительно порошок оксида ниобия смешивают с раствором связующего вещества и/или смазывающего вещества в количестве, достаточном для того, чтобы можно было сформовать порошок оксида ниобия в анод при прессовании. Предпочтительно, количество связующего вещества и/или смазывающего вещества в порошке находится в интервале от приблизительно 1 масс.% до приблизительно 20 масс.% из расчета на массу объединенных ингредиентов. После смешения порошка оксида ниобия с раствором связующего вещества и/или смазывающего вещества растворитель, который может присутствовать как часть раствора связующего вещества/смазывающего вещества, удаляют путем упаривания или по другой технологии сушки. После удаления растворителя, если он присутствует, порошок оксида ниобия прессуют в форме анода, предпочтительно с танталовой, ниобиевой или другой проводящей проволокой, заделанной в анод. Хотя можно использовать целый ряд плотностей прессования, предпочтительная плотность прессования составляет от приблизительно 2,5 г/см3 до приблизительно 4,5 г/см3. После прессования в анод проводят стадию удаления связующего вещества или смазывающего вещества для удаления связующего вещества и/или смазывающего вещества, присутствующего в спрессованном аноде. Удаление связующего вещества и/или смазывающего вещества можно проводить с помощью ряда способов, в том числе путем помещения анода в вакуумную печь при температурах, например, от приблизительно 250°С до приблизительно 1200°С, чтобы термически разрушить (разложить) связующее вещество и/или смазывающее вещество. Связующее вещество и/или смазывающее вещество также можно удалить с помощью других стадий, таких как повторные промывки в подходящих растворителях, чтобы растворить и/или солюбилизировать или удалить иным способом связующее вещество и/или смазывающее вещество, которые могут присутствовать. После проведения стадии удаления связующего вещества/смазывающего вещества анод затем спекают в вакууме или в инертной атмосфере при подходящих температурах спекания, например, от приблизительно 900°С до приблизительно 1900°С. Полученный анод предпочтительно имеет приемлемую прочность своего тела и/или прочность на отрыв проволоки, а также низкое содержание остаточного углерода. Аноды настоящего изобретения, в которых использованы оксиды ниобия настоящего изобретения, имеют множество преимуществ по сравнению с порошками тантала и/или ниобия, которые сформованы в аноды. Большое число органических связующих веществ и/или смазывающих веществ, которые используются для улучшения характеристик прессования при формовании анода, приводит к большим остаточным количествам углерода, которые остаются после удаления связующего вещества или удаления смазывающего вещества и спекания. Полное удаление остаточного углерода может быть чрезвычайно трудным, так как углерод образует с металлами карбиды. Присутствие углерода/карбидов приводит к образованию дефектных диэлектриков и, следовательно, к нежелательному продукту. При изготовлении анодов настоящего изобретения микросреда вокруг анода обогащается кислородом. Таким образом, во время спекания анода при высокой температуре остаточный углерод в аноде может улетучиваться в виде монооксида углерода после взаимодействия с кислородом. Следовательно, аноды настоящего изобретения обладают свойством «самоочищения», что совершенно отлично от других анодов, сформованных из тантала или ниобия. Соответственно, аноды настоящего изобретения имеют высокий допустимый предел органических примесей во время переработки и при работе и допускают использование широкого спектра углеводородсодержащих связующих веществ и/или смазывающих веществ для улучшенной обрабатываемости, включая улучшенную текучесть порошка, улучшенную прочность неспеченного анода и т.д. Таким образом, связующие вещества и/или смазывающие вещества, которые могут быть использованы в настоящем изобретении, включают органические связующие вещества и органические смазывающие вещества, а также связующие и смазывающие вещества, которые содержат высокое количество углеводородов. Примерами подходящих связующих веществ, которые могут быть использованы при формовании прессованных анодов настоящего изобретения, являются, но не ограничиваются только ими, поли(пропиленкарбонаты), такие как QPAC-40 фирмы PAC Polymers, Inc., Greenville, DE; растворы алкидных смол, таких как GLYPTAL 1202 фирмы Glyptal Inc., Chelsea, MA; полиэтиленгликоли, такие как CARBOWAX фирмы Union Carbide, Houston, Texas; поливиниловые спирты, стеариновые кислоты и т.д. Методики и дополнительные примеры связующих веществ и/или смазывающих веществ представлены в публикациях №№ WO 98/30348; WO 00/45472; WO 00/44068; WO 00/28559; WO 00/46818; WO 00/19469; WO 00/14755; WO 00/14139 и WO 00/12783; а также в патентах США №№ 6072694; 6056899 и 6001281, которые все включены в данный документ в качестве ссылки и могут быть использованы в настоящем изобретении.

Характеристики текучести оксидов ниобия с пониженным содержанием кислорода настоящего изобретения предпочтительно улучшены, как и содержание примесей в оксидах ниобия с пониженным содержанием кислорода, как это показано в примерах.

Дополнительный вариант осуществления настоящего изобретения включает в себя измельчение оксида ниобия с пониженным содержанием кислорода, такого как NbO. Более конкретно, после тепловой обработки и образования оксидов ниобия с пониженным содержанием кислорода конечный продукт может быть измельчен, например, с помощью мокрого помола, чтобы получить однородное распределение частиц по размерам. Предпочтительно размер частиц может находиться в интервале от приблизительно 1 до приблизительно 10 микрон, а более предпочтительно - от приблизительно 1 до приблизительно 5 микрон. Измельчение конечного продукта может иметь место в комбинации с названными выше стадиями измельчения. Однако, если до тепловой обработки измельчение исходного оксида ниобия и ниобиевого материала-газопоглотителя проводилось, то измельчение конечного продукта может быть исключено. Если исходный оксид ниобия не измельчен, а, например, просто смешан с ниобиевым материалом-газопоглотителем, то предпочтительно, чтобы полученные оксиды ниобия с пониженным содержанием кислорода были затем измельчены после образования конечного продукта. Как показано в примерах, такое последующее измельчение конечного продукта приводит к значительно улучшенным характеристикам прочности на раздавливание.

После получения оксидов ниобия с пониженным содержанием кислорода, как указано выше, его частицы могут быть смешаны со связующим вещество в количествах, указанных выше, и затем уплотнены. Уплотненные частицы затем могут быть раздроблены в достаточной степени с получением распределения частиц от приблизительно 100 микрон до приблизительно 500 микрон, а более предпочтительно - от приблизительно 100 микрон до приблизительно 300 микрон. Эти частицы могут быть затем спрессованы в аноды и спечены при производстве анода с использованием обычных технологий, известных квалифицированным в данной области специалистам. Как показано в примерах, прочность на раздавливание порошков оксидов ниобия с пониженным содержанием кислорода настоящего изобретения значительно улучшена в сравнении с получаемыми ранее оксидами ниобия с пониженным содержанием кислорода, и, кроме того, имеют значительно более низкую утечку.

Оксиды ниобия с пониженным содержанием кислорода также могут содержать азот, например, на уровне от приблизительно 100 до приблизительно 80000 ч./млн N2 или вплоть до приблизительно 130000 ч./млн N2. Подходящие интервалы составляют также от приблизительно 31000 до приблизительно 130000 ч./млн N2 и от приблизительно 50000 до приблизительно 80000 ч./млн N2.

Оксид ниобия с пониженным содержанием кислорода представляет собой любой оксид ниобия, который имеет более низкое содержание кислорода в оксиде металла по сравнению с исходным оксидом ниобия. Обычными оксидами ниобия с пониженным содержанием кислорода являются NbO, NbO0,7, NbO1,1, NbO2 и любая их комбинация в присутствии или в отсутствие других оксидов. Обычно оксид ниобия с пониженным содержанием кислорода настоящего изобретения имеет атомное отношения ниобия к кислороду приблизительно 1:менее 2,5, предпочтительно 1:2, а более предпочтительно - 1:1,1, 1:1 или 1:0,7. Другими словами, восстановленный оксид ниобия предпочтительно имеет формулу NbxOy, где Nb представляет собой ниобий, х равно 2 или менее, а y принимает значения менее 2,5х. Более предпочтительно, х равно 1, а y составляет менее 2, например, 1,1, 1,0, 0,7 и т.д.

Исходные оксиды ниобия могут быть получены путем прокаливания при 1000°С до удаления любых летучих компонентов. Оксиды могут быть отсортированы по размерам путем просеивания. Может быть использована предварительная тепловая обработка оксидов ниобия для создания контролируемой пористости в частицах оксида.

Восстановленные оксиды ниобия настоящего изобретения также могут предпочтительно иметь микропористую поверхность и предпочтительно имеют структуру, подобную губке, где первичные частицы имеют предпочтительный размер 1 микрон или менее. Данные СЭМ дополнительно показывают тип предпочтительного восстановленного оксида ниобия настоящего изобретения. Как можно увидеть на этих микрофотографиях, восстановленные оксиды ниобия настоящего изобретения могут иметь высокую удельную поверхность и пористую структуру с пористостью приблизительно 50%. Кроме того, восстановленные оксиды ниобия настоящего изобретения могут быть охарактеризованы как имеющие предпочтительную удельную площадь поверхности от приблизительно 0,5 до приблизительно 10,0 м2/г, более предпочтительно - от приблизительно 0,5 до приблизительно 2,0 м2/г, и даже более предпочтительно - от приблизительно 1,0 до приблизительно 1,5 м2/г. Предпочтительная насыпная плотность порошка оксидов ниобия составляет менее приблизительно 2,0 г/см3, более предпочтительно - менее 1,5 г/см3, а наиболее предпочтительно - от приблизительно 0,5 до приблизительно 1,5 г/см3.

Различные оксиды ниобия с пониженным содержанием кислорода настоящего изобретения также могут быть охарактеризованы с помощью электрических свойств, получаемых при формовании анода конденсатора с использованием оксидов ниобия с пониженным содержанием кислорода настоящего изобретения. В общем случае, оксиды ниобия с пониженным содержанием кислорода настоящего изобретения могут быть испытаны на электрические свойства путем прессования порошков оксида ниобия с пониженным содержанием кислорода в анод и спеканием спрессованного порошка при подходящих температурах, а затем анодированием анода с получением анода электролитического конденсатора, электрические свойства которого затем могут быть испытаны.

Таким образом, еще один вариант осуществления изобретения относится к анодам для конденсаторов, полученным из оксидов ниобия с пониженным содержанием кислорода настоящего изобретения. Аноды могут быть изготовлены из порошкообразных форм восстановленных оксидов по аналогичному способу, который используется для изготовления металлических анодов, например, прессованием пористых гранул с заделанными в них выводными проводами или другими соединителями, после чего следует необязательное спекание и анодирование. Вывод-соединитель может быть заделан или прикреплен в любое время до анодирования. Аноды, изготовленные из некоторых оксидов ниобия с пониженным содержанием кислорода настоящего изобретения, могут иметь электрическую емкость приблизительно от 1000 мкФ.В/г [от англ. CV/g - емкость (мкФ) х напряжение (В)/массу (г)] или ниже до приблизительно 300000 мкФ.В/г или более, и другие интервалы емкости могут составлять от приблизительно 20000 мкФ.В/г до приблизительно 300000 мкФ.В/г или от приблизительно 62000 мкФ.В/г до приблизительно 200000 мкФ.В/г, а предпочтительно - от приблизительно 60000 мкФ.В/г до приблизительно 150000 мкФ.В/г. При формовании анодов конденсаторов настоящего изобретения может быть использована температура спекания, которая будет обеспечивать формование анода конденсатора, имеющего желаемые свойства. Температура спекания будет зависеть от используемого оксида ниобия с пониженным содержанием кислорода. Предпочтительная температура спекания составляет от приблизительно 1200°С до приблизительно 1750°С, более предпочтительно - от приблизительно 1200°С до приблизительно 1400°С, а наиболее предпочтительно - от приблизительно 1250°С до приблизительно 1350°С, когда оксид ниобия с пониженным содержанием кислорода представляет собой оксид ниобия с пониженным содержанием кислорода.

Спекание при формовании анода конденсатора настоящего изобретения может быть осуществлено при различных температурах. Например, спекание может быть проведено при температуре от приблизительно 800°С или ниже и до приблизительно 1750°С или выше. При использовании более низких температур, таких как температуры в диапазоне от приблизительно 900°С или ниже и до приблизительно 1100°С, спекание может быть проведено в течение достаточного промежутка времени, чтобы получить анод конденсатора, который обеспечивает электрическую емкость. При использовании пониженных температур спекания для получения анодов конденсаторов настоящего изобретения время спекания предпочтительно длиннее, чем обычное время, используемое при получении анодов конденсаторов в общем случае. Например, время спекания может составлять от приблизительно 1 часа до приблизительно 10 часов или более (например, 1 или более дней). В качестве более конкретного примера время спекания может составлять от приблизительно 1 часа до приблизительно 5 часов или от приблизительно 2 часов до приблизительно 4 часов. Такое более продолжительное время спекания при низких температурах спекания предпочтительно приводит к приемлемой электрической емкости конденсатора, а также к низкой утечке по ПТ, например, такой как менее приблизительно 0,5 наноампер/мкФ.В. Кроме того, при таких более низких температурах спекания имеет место более низкая усадка, что предпочтительно дает более желательную пористую структуру. Например, при более низких температурах спекания, используемых в случае анодов настоящего изобретения, количество пор выше, а диаметр этих пор больше, что приводит к очень благоприятным свойствам при применении анодов конденсаторов в электрических устройствах. Например, такие улучшенные свойства, связанные с количеством пор и размером пор, также приводят к достижению максимального сохранения емкости за счет способа производства конденсатора. Таким образом, при использовании различных предпочтительных вариантов осуществления настоящего изобретения, таких как описанные выше варианты измельчения, а также при использовании более низких температур спекания, достигается множество улучшенных свойств, связанных с порошком и получаемым анодом конденсатора, описанным в данном документе. Обычно, чем ниже температура спекания, тем выше время спекания для достижения желаемых свойств, таких как электрическая емкость, низкая утечка по ПТ и других свойств. Следовательно, если температура спекания лишь слегка выше, чем указанные приблизительно 800°С, время спекания будет значительно длиннее по сравнению с температурой спекания 1100°С или выше. Как указывалось ранее и как показано в примерах, время спекания может быть самым различным в зависимости от желаемых свойств получаемого анода конденсатора.

Аноды, полученные из оксидов ниобия настоящего изобретения, предпочтительно формуют при напряжении приблизительно 35 вольт и предпочтительно от приблизительно 6 до приблизительно 70 вольт. Когда используют оксид ниобия с пониженным содержанием кислорода, формующее напряжение составляет от приблизительно 6 до приблизительно 50 вольт, а более предпочтительно - от приблизительно 10 вольт до приблизительно 40 вольт. Может быть использовано другое более высокое напряжение, такое как от приблизительно 70 вольт до приблизительно 130 вольт. Утечка по ПТ, достигаемая с помощью оксидов ниобия настоящего изобретения, обеспечивает чрезвычайно низкую утечку при высоком формующем напряжении. Такая низкая утечка значительно лучше, чем у конденсаторов, сформованных с порошком Nb, как это можно увидеть, например, на Фиг.12. Аноды из оксидов ниобия с пониженным содержанием кислорода могут быть получены путем изготовления таблетки Nb2O5 с выводным проводом, с последующим спеканием в атмосфере Н2 или в другой подходящей атмосфере в непосредственной близости с материалом-газопоглотителем, точно так же, как в случае с порошкообразными оксидами. В этом варианте осуществления изобретения изготовленное анодное изделие может быть получено напрямую, т.е. путем формирования оксида вентильного металла с пониженным содержанием кислорода и анода одновременно. Кроме того, аноды, сформованные из оксидов ниобия с пониженным содержанием кислорода настоящего изобретения, предпочтительно имеют утечку по ПТ менее приблизительно 5,0 нА/мкФ.В. В варианте осуществления настоящего изобретения аноды, сформованные из некоторых оксидов ниобия с пониженным содержанием кислорода настоящего изобретения, имеют утечку по ПТ от приблизительно 5,0 нА/мкФВ до приблизительно 0,50 нА/мкФВ.

Настоящее изобретение также относится к конденсатору, в соответствии с настоящим изобретением имеющему пленку из оксида ниобия на поверхности конденсатора. Предпочтительно, пленка представляет собой пленку из пентаоксида ниобия. Средства превращения металлических порошков в аноды конденсаторов известны квалифицированным в данной области специалистам, и такие способы представлены в патентах США №№ 4805074, 5412533, 5211741 и 5245514 и в европейских заявках №№ 0634762 А1 и 0634761 А1, которые все включены в данное описание целиком в качестве ссылки.

Конденсаторы настоящего изобретения могут быть использованы в ряде областей, например в автомобильной электронике; в сотовых телефонах; компьютерах, например в мониторах, материнских платах и т.д.; в бытовой электронике, в том числе в ТВ и ЭЛТ (электронно-лучевые трубки), принтерах/копирующих устройствах, блоках питания, модемах, ноутбуках, дисководах и т.д.

Предпочтительный низший оксид ниобия настоящего изобретения представляет собой NbO, или обедненный кислородом NbO, или агрегат, или агломерат, который содержит NbO и металлический ниобий или металлический ниобий с повышенным содержанием кислорода. В отличие от NbO, NbO2 является нежелательным оксидом из-за его высокого электрического сопротивления, тогда как NbO имеет хорошую проводимость. Таким образом, аноды конденсаторов, которые сформованы из NbO, или обедненного кислородом NbO, или из смесей NbO с металлическим ниобием, являются желательными и предпочтительными с точки зрения настоящего изобретения.

Способность к спеканию анода, сформованного из низших оксидов ниобия настоящего изобретения, показывает, что настоящее изобретение обеспечивает анод, который имеет способность к утечке по ПТ, сравнимую с танталом, когда он спечен при высоких температурах, но, в отличие от других металлов, менее склонен к потере электрической емкости при спекании. Такие положительные свойства представлены на Фиг.13 и 14, на которых приведено сравнение предпочтительного оксида ниобия настоящего изобретения с анодом, сформованным из хлопьев ниобия, и анодом, сформованным из тантала. Как можно увидеть на Фиг.13, анод, сформованный из оксида ниобия настоящего изобретения, обладает удовлетворительной утечкой по ПТ при спекании анода при температурах от приблизительно 1200°С до 1600°С или выше, тогда как анод, сформованный из металлического ниобия, проявляет более высокую утечку по ПТ в случае температур спекания от приблизительно 1200°С до 1600°С, при отсутствии значительного падения утечки по ПТ при более высоких температурах, таких как от 1400°С до 1600°С.

Кроме того, как показано на Фиг.14, когда анод, изготовленный из металлического ниобия, спекают при температурах от приблизительно 1200°С до 1600°С, а затем проверяют емкость на влажном аноде, емкость неуклонно уменьшается по мере повышения температуры спекания до точки, где емкость составляет приблизительно 10000 мкФ.В/г при температуре спекания приблизительно 1600°С. В отличие от металлического ниобия, при исследовании анода, изготовленного из низших оксидов ниобия настоящего изобретения, емкость была достаточно постоянной при спекании при различных температурах от 1200°С и до приблизительно 1600°С. Наблюдается только слабое падение при таких более высоких температурах. Это поведение отличается даже от анода, изготовленного из тантала, который показывает значительное падение после спекания при 1400°С. Таким образом, аноды, сформованные из низших оксидов ниобия настоящего изобретения, показывают прекрасную устойчивость к утечке по ПТ, а также способность противостоять потере емкости при более высоких температурах спекания.

Аноды, сформованные из низших оксидов ниобия настоящего изобретения, также могут иметь низкую утечку по ПТ даже при высоком формующем напряжении. Кроме того, аноды, сформованные из низших оксидов ниобия настоящего изобретения, показывают высокую емкость в случае широкого диапазона формующих напряжений, например от 20 вольт до 60 вольт.

Более конкретно, как показано на Фиг.12 настоящей заявки, когда аноды, сформованные из низших оксидов ниобия настоящего изобретения, испытывают на утечку по ПТ, утечка по ПТ составляет менее 10 нА/мкФ·В в случае формующих напряжений от ниже 20 вольт до свыше 60 вольт, что является совершенно отличным от анодов, приготовленных из металлического ниобия, которые показывают резкое повышение утечки по ПТ при формующем напряжении свыше 50 вольт. Кроме того, как показано на Фиг.16, емкость мокрого анода, приготовленного из оксида ниобия, сравнима с емкостью тантала при формующих напряжениях от 20 вольт до 60 вольт. Эти испытания и Фиг.15 и 16 показывают, что низшие оксиды ниобия могут быть сформованы в аноды и могут быть использованы в конденсаторах с номинальным напряжением до 20 вольт, в отличие от конденсаторов, в которых используется металлический ниобий и которые имеют номинальное напряжение менее 10 вольт.

Кроме того, как показано на Фиг.17 и 18, аноды, полученные из низших оксидов ниобия, имеют значительно меньшую воспламеняемость, чем аноды, приготовленные из ниобия или тантала. Как показано на Фиг.17, теплота, выделяемая из анода, сформованного из низших оксидов ниобия настоящего изобретения, значительно ниже (по теплоте, выделяемой при 500°С), чем у анодов из тантала и ниобия. Кроме того, воспламеняемость оксидов ниобия настоящего изобретения значительно ниже, чем воспламеняемость или скорость горения тантала или ниобия, как это показано на Фиг.18. Скорость горения определяют с помощью Reference Test EEC Directive 79/831 ANNEX, Part A (Chilworth Technology Inc.). Кроме того, энергия воспламенения (Дж), требуемая для воспламенения порошков оксида ниобия, значительно выше, чем энергия воспламенения, необходимая для воспламенения порошка ниобия или порошка тантала, как это показано на Фиг.19. Из этих данных видно, что оксид ниобия настоящего изобретения не воспламеняется при 500 мДж, но воспламеняется на уровне энергии в 10 Дж (значительно более высокое количество энергии). С другой стороны, как порошок ниобия, так и порошок тантала воспламеняются при энергии менее 3 мДж.

Аноды конденсаторы настоящего изобретения, которые содержат низшие оксиды ниобия настоящего изобретения, предпочтительно получают путем прессования порошка оксида ниобия в форме анода конденсатора и спекания анода при температуре от приблизительно 1200 до приблизительно 1600°С в течение времени от приблизительно 1 минуты до приблизительно 30 минут. Затем анод анодируют при формующем напряжении от приблизительно 16 вольт до приблизительно 75 вольт, предпочтительно при температуре формования приблизительно 85°С. Могут быть использованы другие температуры формования, такие как от 50°С до 100°С. Затем анод отжигают при температуре отжига от приблизительно 300°С до приблизительно 350°С в течение времени от приблизительно 10 минут до приблизительно 60 минут. По окончании указанного отжига анод снова анодируют при том же или несколько более низком (на 5-10% ниже) формующем напряжении, чем то, воздействию которого он подвергался. Второе формование длится от приблизительно 10 минут до 120 минут приблизительно при 85°С. Затем анод предпочтительно обрабатывают марганцем при температуре от приблизительно 220 до приблизительно 280°С в течение времени от приблизительно 1 до приблизительно 30 мин.

Настоящее изобретение также относится к способам по меньшей мере частичного восстановления оксида ниобия. Предпочтительно, такой способ включает в себя тепловую обработку исходного оксида ниобия в присутствии материала-газопоглотителя в атмосфере, которая обеспечивает возможность переноса атомов кислорода из исходного оксида ниобия к материалу-газопоглотителю, в течение достаточного времени и при достаточной температуре для того, чтобы образовался оксид ниобия с пониженным содержанием кислорода. Предпочтительно, оксид ниобия с пониженным содержанием кислорода представляет собой NbO, обедненный кислородом NbO или металлический ниобий с NbO. Как указывалось ранее, предпочтительный материал-газопоглотитель представляет собой металлический ниобий, а более предпочтительно - порошок ниобия. В предпочтительном способе материал-газопоглотитель также превращается в оксид ниобия с пониженным содержанием кислорода. Следовательно, материал-газопоглотитель также образует часть конечного продукта.

Настоящее изобретение дополнительно пояснено с помощью следующих примеров, которые предназначены для иллюстрации настоящего изобретения.

МЕТОДЫ ИСПЫТАНИЙ

Изготовление анода:

Размер - 0,197 дюйма (диаметр);

Плотность прессования (Пп) - 3,5 г/см3;

Вес порошка = 341 мг.

Спекание анода:

1300°С 10 мин;

1450°С 10 мин;

1600°С 10 мин;

1750°С 10 мин.

Анодирование при Ef=30 В:

Ef=30 В при 60°С/0,1% Н3РО4 (электролит),

постоянный (не изменяющийся) ток 20 мА/г.

Утечка по ПТ/емкость - ESR

Испытание:

Испытание на утечку по ПТ -

70% Ef (21 В) - напряжение испытания;

60 сек - время зарядки;

10% Н3РО4 при 21°С.

Емкость - DF испытание

18% Н3SO4 при 21°С;

120 Гц.

Анодирование повторного формования при Ef=50 В:

50 В Ef при 60°С/0,1% Н3РО4 (электролит),

постоянный ток 20 мА/г

Утечка по ПТ/емкость - ESR

Испытание:

Испытание на утечку по ПТ -

70% Ef (35 В) - напряжение испытания;

60 сек - время зарядки;

10% Н3РО4 при 21°С.

Емкость - DF испытание

18% Н3SO4 при 21°С;

120 Гц.

Анодирование повторного формования при Ef=75 В

75 В Ef при 60°С/0,1% Н3РО4 (электролит),

постоянный ток 20 мА/г.

Утечка по ПТ/емкость - ESR

Испытание:

Испытание на утечку по ПТ -

70% Ef (52,5 В) - напряжение испытания;

60 сек - время зарядки;

10% Н3РО4 при 21°С.

Емкость - DF испытание

18% Н3SO4 при 21°С;

120 Гц.

Плотность по Скотту, анализ на кислород, анализ на фосфор и анализ площади поверхности по БЭТ определяют в соответствии с методиками, представленными в патентах США №№ 5011742, 4960471 и 4964906, которые все включены в данное описание целиком в качестве ссылки.

ПРИМЕРЫ

Пример 1

Стружку гидрида Ta размером +10 меш (99,2 г) приблизительно с 50 ч./млн кислорода смешивают с 22 г Nb2O5 и помещают в поддоны из Ta. Поддоны помещают в вакуумную печь для тепловой обработки и нагревают до 1000°С. В печь вводят Н2-газ до давления +3 фунт/кв.дюйм. Температуру печи дополнительно повышают до 1240°С и поддерживают в течение 30 мин. Температуру понижают до 1050°С в течение 6 мин, до тех пор пока весь Н2 не будет выведен из печи. При сохранении температуры 1050°С из печи откачивают аргон до достижения давления 5х10-4 Торр. На этом этапе 700 мм рт.ст. аргона снова вводят в камеру, и печь охлаждают до 60°С.

Перед извлечением из печи материал пассивируют с помощью нескольких циклических воздействий постепенно повышающихся парциальных давлений кислорода следующим образом. Печь снова заполняют аргоном до 700 мм рт.ст., после чего заполняют до одной атмосферы воздухом. Через 4 мин камеру разряжают до 10-2 Торр. Камеру затем снова заполняют до 600 мм рт.ст. аргоном, после чего воздухом до одной атмосферы и выдерживают 4 мин. Камеру разряжают до 10-2 Торр. Затем камеру снова заполняют до 400 мл рт.ст. аргоном, после чего воздухом до одной атмосферы. Через 4 мин камеру разряжают до 10-2 Торр. Камеру затем снова заполняют до 200 мм рт.ст. аргоном, после чего воздухом до одной атмосферы, и выдерживают 4 мин. Камеру разряжают до 10-2 Торр. Камеру снова заполняют воздухом до одной атмосферы и выдерживают 4 мин. Камеру разряжают до 10-2 Торр. Затем камеру обратно заполняют до одной атмосферы аргоном и открывают, чтобы извлечь образец. Порошок продукта отделяют от стружки танталового газопоглотителя путем просеивания через сито 40 меш. Продукт испытывают с получением следующих результатов.

Емкость в мкФВ/г для гранул, спеченных при 1300°С х 10 мин и сформованных при 35 вольтах = 81297;

Утечка по ПТ в нА/мкФ.В = 5,0;

Плотность после спекания таблеток = 2,7 г/см3;

Плотность по Скотту = 0,9 г/см3;

Химический анализ (ч./млн):

Пример 2

Образцы с 1 по 20 представляют собой примеры, соответствующие аналогичным стадиям, описанным выше, с порошкообразным Nb2O5, как показано в таблице. Для большинства примеров размеры в меш исходного вводимого материала представлены в таблице 1, например 60/100 меш означает меньше, чем 60 меш, но больше, чем 100 меш. Аналогично номер сита для газопоглотителя на основе Та указан как 14/40. Газопоглотители, обозначенные как «стружка гидрида Та», имеют размер +40 меш без верхнего предела по размеру частиц.

В образце 18 в качестве материала-газопоглотителя используют Nb (коммерчески доступный N200 хлопьевидный порошок Nb фирмы СРМ). Материал-газопоглотитель образца 18 представляет собой мелкозернистый порошок Nb, который не отделяют от конечного продукта. Рентгенодифракционное исследование показывает, что часть материала-газопоглотителя остается в виде Nb, но большая часть в ходе процесса превращается в NbO1,1 и NbO, как и исходный оксид ниобия Nb2О5.

Образец 15 представляет собой таблетку Nb2O5, спрессованную до плотности, близкой к плотности сплошного твердого вещества, и подверженную реакции с Н2 в непосредственной близости с материалом-газопоглотителем на основе Та. Этот процесс превращает твердую таблетку оксида в пористую заготовку (объемно-пористый анод) из низшего оксида NbO. Эту заготовку спекают с листом металлического Nb, чтобы создать выводной соединитель анода, и анодируют при 35 вольтах с использованием аналогичной методики электрического формования, которая использовалась для таблеток порошковой заготовки. В этом процессе образец проявляет уникальную способность быть готовым к анодированию заготовки за одну стадию из исходного материала Nb2O5.

Данные таблицы 1 показывают высокую емкость и низкую утечку по ПТ анодов, изготовленных из спрессованных и спеченных порошков/таблеток настоящего изобретения. Получены микрофоторгафии (СЭМ) различных образцов. Эти фотографии показывают пористую структуру оксидов ниобия с пониженным содержанием кислорода настоящего изобретения. В частности, Фиг.1 представляет собой фотографию внешней поверхности таблетки, полученную при 5000-кратном увеличении (образец 15). Фиг.2 представляет собой фотографию внутренней структуры той же самой таблетки, полученную при 5000-кратном увеличении. Фиг.3 и 4 представляют собой фотографии внешней поверхности той же самой таблетки при 1000-кратном увеличении. Фиг.5 представляет собой фотографию образца 11 при 2000-кратном увеличении, а Фиг.6 и 7 представляют собой фотографии образца 4 при 5000-кратном увеличении. Фиг.8 представляет собой фотографию, полученную для образца 3 при 2000-кратном увеличении, а Фиг.9 представляет собой фотографию образца 6 при 2000-кратном увеличении. И, наконец, Фиг.10 представляет собой фотографию образца 6, полученную при 3000-кратном увеличении, а Фиг.11 представляет собой фотографию образца 9, полученную при 2000-кратном увеличении.

* Данные дифракции рентгеновских лучей (ДРЛ).

** Основные 1 и 2 относятся к основным компонентам по массе.

*** Вторичные 1 и 2 относятся к вторичным компонентам по массе.

Образцы 11 и 12 имеют один и тот же вводимый материал. Образцы 2 и 3 имеют один и тот же вводимый материал.

Образцы 6 и 7 имеют один и тот же вводимый материал. Образцы 9 и 10 имеют один и тот же вводимый материал.

Пример 3

Этот опыт проведен для того, чтобы показать способность оксидов ниобия настоящего изобретения к формованию при высоких формующих напряжениях при сохранении приемлемой утечки по ПТ. Оксид ниобия настоящего изобретения сравнивают с конденсатором, сформованным из коммерчески доступного тантала и металлического ниобия. В частности, в таблице 2 представлены основные характеристики материалов, которые используются для формования конденсатора этого примера. Тантал С606 представляет собой коммерчески доступный продукт компании Cabot Corporation. Оксид ниобия, используемый в примере 3, получен способом, аналогичным способу примера 1. В таблице 3 также представлены химические составы компонентов, отличных от металлического ниобия, в случае оксида ниобия настоящего изобретения и металлического ниобия, который использован для сравнения. В таблицах 4-7 представлены данные, полученные для каждого формующего напряжения, начиная с 15 вольт и заканчивая 75 вольтами. Эти данные также представлены в виде графика на Фиг.12. Конкретные аноды конденсаторов, которые испытаны на утечку по ПТ, сформованы с использованием установленного формующего напряжения, и в каждом случае температура спекания составляла 1300°С в течение 10 мин, а температура формования анода составляла 60°С при плотности прессования, приведенной в таблице 2. Кроме того, аноды были сформованы в электролите 0,1% Н3РО4 при постоянном токе 135 мА/г до желаемого формующего напряжения, которое поддерживают в течение 3 час. Условия испытаний аналогичны условиям испытания в случае испытаний на утечку по ПТ примера 1 (кроме указанного здесь), включая 10% Н3РО4 при 21°С. Размер анода из низшего оксида Nb составляет 0,17 дюйма в диаметре. Размер анода из тантала составляет 0,13 дюйма в диаметре, а размер анода из ниобия составляет 0,19 дюйма в диаметре. Масса анодов: низший оксид ниобия = 200 мг; тантал = 200 мг; ниобий = 340 мг.

Как можно увидеть на Фиг.12 и в таблицах 4-7, в то время как утечка по ПТ в случае анодов конденсаторов, изготовленных из металлического ниобия, резко повышается при формующем напряжении 75 вольт, утечка по ПТ в случае анода конденсатора, изготовленного из оксида ниобия настоящего изобретения, остается относительно стабильной. Это весьма значительный эффект, наблюдаемый в сравнении с анодом конденсатора, сформованным из металлического ниобия. Таким образом, в отличие от металлического ниобия, оксиды ниобия настоящего изобретения проявляют способность к формованию в аноды конденсаторов при высоких напряжениях, сохраняя при этом приемлемую утечку по ПТ, что невозможно с анодами, изготовленными просто из металлического ниобия. Следовательно, оксиды ниобия настоящего изобретения в некоторых случаях применения могут быть возможными заменителями анодов, полученных из тантала, что является весьма полезным, учитывая, что ниобий может быть дешевле.

Пример 4-А

В соответствии с предпочтительным вариантом осуществления изобретения исходное сырье представляет собой раздробленный гидрид ниобия высокой чистоты, просеянный до 40 меш (420 мкм). Это сырье измельчают в мельнице Attritor до получения желаемого уменьшения размера. Сама мельница футерована Nb и оборудована лопастями из Nb, чтобы исключить возможные загрязнения. Измельчение проводят путем перемешивания 3/16-дюймовых шариков из Nb в воде, затем добавляя порошок Nb 40 меш для получения суспензии. Суспензию перемешивают в течение короткого времени (от 5 минут до 10 минут), чтобы быстро уменьшить размер исходного сырья приблизительно до 140 меш (˜100 микрон). Этот материал сливают из мельницы и отделяют от измельчающей среды размерами 3/16 дюйма.

Пример 4-В

Чтобы проверить повышение прочности на раздавливание за счет измельчения, образец порошка NbO с широким распределением частиц по размерам измельчают до уменьшения среднего размера частиц и сужения распределения размеров частиц. Используют следующие методики:

А. Послереакционное измельчение

Образец 8587-48 подвергают мокрому помолу в мельнице 01HD Attritor с помощью 1,5 мм шариков из Nb в течение приблизительно 8 мин для деагломерирования порошка. Мельница работает при 1000 об/мин. Чтобы получить суспензию для помола, с порошком используют воду. После помола суспензию и измельчающую среду выгружают из мельницы и разделяют через сито. Суспензии дают осесть и избыток воды удаляют путем декантирования. Оставшийся осадок сушат, дробят и просеивают, образцу дают номер 8587-48-UP1.

Оценка раздавливания

Типичные аноды из полученного порошка прессуют до плотности прессования 3,0 и 3,5 г/см3 (Пп). Полученные результаты представлены ниже в сравнении с неизмельченным порошком.

измельченный NbO

Пример 5

Для изучения скорости уменьшения размера частиц и распределения частиц по размерам вследствие изменения диаметра измельчающей среды, крупное сырье вводят в мельницу Attritor с измельчающей средой большего размера на короткий период времени, а затем повторно измельчают с использованием среды меньшего размера. Реакция на измельчение с помощью шариков одного размера в сравнении с использованием шариков с изменяющимися диаметрами представлена на Фиг.20.

Пример 6

Чтобы уменьшить загрязнение порошков, приготовленных в соответствии с настоящим изобретением, Nb подвергают переработке и измеряют уровень загрязнения и прочность на раздавливание. Используют следующие методики:

А. Уменьшение размера

Исходное сырье размером -200 меш (75 микрон или менее) измельчают в футерованной Nb мельнице 01HD Attritor с использованием 1,5 мм шариков из Nb, перемешивающих лопастей из Nb и воды в качестве жидкости, образующей суспензии. Мельница работает при 1000 об/мин в течение 20 мин с получением такого распределения частиц по размерам, в котором центральным размером является 5,6 микрона, менее 10% частиц имеют размер менее 1,7 микрона и менее 10% - более 9,5 микрона. Помимо шариков из Nb, суспензия состоит из ˜300 мл воды и ˜800 г Nb-сырья.

В. Выщелачивание/сушка/просеивание порошка

Суспензию со стадии А отделяют от измельчающей среды с помощью сита. Суспензии дают осесть, и избыток воды удаляют декантированием. Материал затем подвергают кислотному выщелачиванию и промывают водой для повышения чистоты, а затем сушат и просеивают, получая тонкий порошок Nb высокой чистоты. Полученный уровень чистоты представлен ниже в таблице на стадии D.

С. Реакция порошка

Порошок со стадии В затем смешивают с подходящим для полученя NbO количеством Nb2O5. Смесь подвергают тепловой обработке в среде водорода при 1560°F в течение 1 часа.

D. Измельчение после реакции/Оценка загрязнения

Прореагировавший порошок измельчают в той же футерованной Nb мельнице 01HD с перемешивающими лопастями из Nb и 1,5 мм шариками из Nb в течение 6 мин. Затем материал выделяют, сушат и просеивают. Оценивают уровень загрязнения просеянного порошка, обращая внимание на содержание Fe, Ni и Cr, получают следующие результаты.

Пример 7

В этом примере для формования анодов конденсаторов настоящего изобретения используют более низкую температуру спекания. Порошок, используемый для формования анода конденсатора, получен с применением ниобиевого материала-газопоглотителя путем введения его в мельницу Attritor, более конкретно в мельницу 1S, которая работает приблизительно при 300 об/мин. Мокрое измельчение проводят до тех пор, пока материал-газопоглотитель на основе ниобия не будет иметь размер от приблизительно 4 до приблизительно 10 микрон. Затем измельченный материал-газопоглотитель на основе ниобия смешивают с исходным пентаоксидом ниобия, имеющим размер частиц приблизительно 20-30 (D-50) микрон. Отношение ниобиевого материала-газопоглотителя к пентаоксиду ниобия составляет в массовом выражении приблизительно 1:1. Пентаоксид ниобия равномерно распределяют среди ниобиевого материала-газопоглотителя и затем подвергают тепловой обработке водородом приблизительно при 850°С в течение приблизительно 1 часа при давлении водорода приблизительно 3 фунта/кв.дюйм. Материал, полученный после тепловой обработки водородом, преимущественно представляет собой NbO. Этот NbO подвергают мокрому помолу с использованием такого же типа мельницы, работающей приблизительно при 300 об/мин, чтобы получить размер частиц приблизительно 4 мкм.

Затем порошок NbO прессуют в таблетки с конкретными значениями плотности прессования, указанными ниже в таблице, и спекают при температурах и в течение времени, приведенных ниже в таблице 10. Заделанный танталовый выводной провод вводят в спрессованные аноды до спекания и анодирования. Спеченные аноды затем анодируют способом, описанным ниже, и испытывают на емкость, утечку по ПТ и другие свойства, включая усадку, как представлено в таблице 10. Как можно увидеть из таблицы 10, аноды конденсаторов настоящего изобретения имеют очень высокую емкость с очень низкой утечкой по ПТ и чрезвычайно низкой усадкой.

Изготовление анода:

(а) Порошок без смазывающего вещества с использованием вытянутых проводов из Та длиной 0,025 дюйма;

(b) Пп=3,5 при диаметре 0,2 дюйма и высоте 0,208 дюйма;

(с) Желаемое значение Пп=3,5;

(d) Масса порошка - 372 мг.

Спекание анода (линейное изменение 10'/А):

Использование печи NRC (использование линейного изменения «А»); N=1 спеченный материал.

Анодирование при Ef=35 В:

(а) Электролит: (0,1% Н3РО4 при 85°С, при 4,3 мОм);

(b) Плотность постоянного тока: (135 мА/г);

(с) Конечное напряжение = 35,0 В ± -0,03;

(d) Время конечного напряжения = 180 мин -0/+5 мин;

(е) 60°С выдерживание для термостатирования в течение 30 мин;

(f) 60°С в печи в течение 120 мин.

Утечка по ПТ/емкость - ESR

Испытание:

(a) Испытание на утечку по ПТ:

Ef=70% напряжение испытания;

60, 120 и 180 сек - время второй зарядки;

10% Н3РО4 при 21°С;

(b) Емкость - DF испытание

18% Н3SO4 при 21°С;

120 Гц.

Пример 8

В этом опыте для формования анодов конденсаторов настоящего изобретения используют температуру спекания 1200°С. Порошок, используемый для формования анода конденсатора, получают путем применения ниобиевого материала-газопоглотителя и введения его в мельницу 1S Attritor, которая работает между 300 об/мин и 500 об/мин. Материал вначале подвергают мокрому помолу в тетраэтиленгликоле с созданием хлопьевидной формы. Затем его промывают в воде в течение от 1 до 2 час. Измельченный порошок ниобия затем подвергают тепловой обработке в вакуумной печи при температуре между 900°С и 1200°С. Полученный материал дробят и просеивают до размера менее 40 меш (США). Не используют Nb2O5.

Затем порошок Nb прессуют в таблетки до конкретных плотностей прессования, указанных ниже в таблице, и таблетки спекают при времени и при температурах, приведенных ниже в таблице. Заделанный танталовый выводной провод помещают в спрессованные аноды до спекания и анодирования. Спеченные аноды затем анодируют способом, описанным ниже, и испытывают на электрическую емкость, утечку по ПТ и другие свойства, в том числе на усадку, как это представлено в таблице. Как можно увидеть в таблице, аноды конденсаторов, изготовленные из обогащенного кислородом металлического ниобия (20000-30000 ч./млн кислорода), достигают подходящей для применения емкости, утечки по ПТ и усадки.

Изготовление анода:

(а) Порошок без смазывающего вещества с использованием вытянутых проводов из Та длиной 0,025 дюйма;(b) Пп=3,2 при диаметре 0,2 дюйма и высоте 0,208 дюйма;

(с) Желаемое значение Пп=3,2; масса порошка - 338 мг.

Спекание анода (линейное изменение 10'/А):

Использование печи NRC (использование линейного изменения «А»); N=1 спеченный материал;

(а) 1200°С х 10 мин.

Анодирование при Ef=35 В:

(1) Одно формование

(2) Электролит: (0,1% Н3РО4 при 85°С, при 4,3 мОм);

(3) Плотность постоянного тока: (135 мА/г)

(4) Конечное напряжение = 35,0 В ± -0,03

(5) Время конечного напряжения = 180 мин -0/+5 мин

(6) 60°С выдерживание для термостатирования в течение 30 мин;

(7) 60°С в печи в течение 120 мин.

Утечка по ПТ/емкость - ESR

Испытание:

(а) Испытание на утечку по ПТ:

Ef=70% напряжение испытания

60, 120 и 180 сек - время второй зарядки

10% Н3РО4 при 21°С;

(b)Емкость - DF испытание

18% Н3SO4 при 21°С;

120 Гц.

Пример 9

В этом опыте для формования анодов конденсаторов настоящего изобретения используют температуру спекания 1400°С. Порошок, используемый для формования анода конденсатора, получают путем применения ниобиевого материала-газопоглотителя и введения его в мельницу 1S Attritor, которая работает между 300 об/мин и 500 об/мин. Ниобий подвергают мокрому измельчению приблизительно при 300 об/мин в течение 30 мин до размера частиц приблизительно от 4 микрон до 10 микрон. Затем измельченный ниобиевый газопоглотитель смешивают с пентаоксидом ниобия, который имеет размер частиц приблизительно от 20 микрон до 30 микрон. Отношение ниобиевого материала-газопоглотителя к пентаоксиду ниобия составляет в массовом выражении приблизительно 1:1. Пентаоксид ниобия равномерно распределяют среди ниобиевого материала-газопоглотителя, а затем подвергают тепловой обработке водородом приблизительно при 850°С в течение 1 часа при давлении водорода приблизительно 3 фунт/кв.дюйм. Материал, полученный после тепловой обработки водородом, преимущественно представляет собой NbO. Полученный материал просеивают до размера менее 40 меш (США).

Затем порошок NbO прессуют в таблетки до конкретных плотностей прессования, указанных ниже в таблице, и таблетки спекают при временах и при температурах, приведенных ниже в таблице. Заделанный танталовый выводной провод помещают в спрессованные аноды до спекания и анодирования. Спеченные аноды затем анодируют способом, описанным ниже, и испытывают на емкость, утечку по ПТ и другие свойства, в том числе на усадку, как это представлено в таблице. Как можно увидеть в таблице, аноды конденсаторов достигают высокой емкости при чрезвычайно низкой утечке по ПТ.

Изготовление анода:

(а) Порошок без смазывающего вещества с использованием вытянутых проводов из Та длиной 0,025 дюйма;

(b) Пп=3,2 при диаметре 0,2 дюйма и высоте 0,208 дюйма

(с) Желаемое значение Пп=3,2; масса порошка - 338 мг.

Спекание анода (линейное изменение 10'/А):

Использование печи NRC (использование линейного изменения «А»); N=1 спеченный материал;

(а) 1200°С х 10 мин.

Анодирование при Ef=35 В:

(1) Одно формование;

(2) Электролит: (0,1% Н3РО4 при 85°С, при 4,3 мОм);

(3) Плотность постоянного тока: (135 мА/г);

(4) Конечное напряжение = 35,0 В ± -0,03;

(5) Время конечного напряжения = 180 мин -0/+5 мин;

(6) 60°С выдерживание для термостатирования в течение 30 мин;

(7) 60°С в печи в течение 120 мин.

Утечка по ПТ/емкость - ESR

Испытание:

(а) Испытание на утечку по ПТ:

Ef=70% напряжение испытания

60, 120 и 180 сек - время второй зарядки

10% Н3РО4 при 21°С;

(b)Емкость - DF испытание:

18% Н3SO4 при 21°С

120 Гц.

Другие варианты осуществления настоящего изобретения будут понятны квалифицированным в данной области специалистам из рассмотрения описания и при практической реализации описанного в данном документе изобретения. Понятно, что описание и примеры следует рассматривать только в качестве примеров, причем настоящий объем и суть изобретения представлены в следующей формуле изобретения.

Изобретение относится к области электрохимии, а именно к способам восстановления оксида ниобия, включающим тепловую обработку исходного оксида ниобия в присутствии материала-газопоглотителя в атмосфере, обеспечивающей возможность переноса атомов кислорода из исходного оксида ниобия к материалу-газопоглотителю, в течение достаточного времени и при достаточной температуре для того, чтобы исходный оксид ниобия и указанный материал-газопоглотитель образовали оксид ниобия с пониженным содержанием кислорода. Также описаны оксиды ниобия и/или низшие оксиды, а также конденсаторы, содержащие аноды, изготовленные из оксидов и низших оксидов ниобия. Технический результат - повышение прочности на раздавливание и снижение уровня загрязнения. 11 н. и 29 з.п. ф-лы, 20 ил., 12 табл.

| Аппарат для определения уровней жидкости и глубины скважины | 1929 |

|

SU15555A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНО-ПОРИСТЫХ АНОДОВ ОКСИДНЫХ КОНДЕНСАТОРОВ | 1992 |

|

RU2042222C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПЬЕВИДНОГО ТАНТАЛОВОГО ПОРОШКА И ХЛОПЬЕВИДНЫЙ ТАНТАЛОВЫЙ ПОРОШОК | 1992 |

|

RU2102189C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 1992 |

|

RU2061976C1 |

| Прибор для определения горизонтальной проекции и высоты наклонной | 1929 |

|

SU15556A1 |

| DE 19831280 А, 20.01.2000 | |||

| US 6136062 А, 24.10.2000. | |||

Авторы

Даты

2006-08-20—Публикация

2002-04-18—Подача