Настоящее изобретение относится к вентильным металлам и способам получения вентильных металлов требуемого качества для таких применений, как конденсаторы и т.п.

Уровень техники

В промышленности всегда существует потребность улучшить свойства вентильных металлов, таких как тантал, в особенности с точки зрения емкостного сопротивления и потерь постоянного тока, обеспечиваемых вентильными металлами при формировании из них анодов конденсаторов. Метод, которым улучшают различные свойства вентильных металлов, включает в себя модификацию различных стадий процессов, используемых при изготовлении вентильного металла, включая очистку вентильного металла.

Существуют общие способы получения вентильных металлов, известные специалистам в данной области техники. Например, тантал получают из руды, после чего размалывают в порошок. Затем тантал отделяют от размолотой руды, используя растворение кислотой и гравитационную сепарацию кислотного раствора, содержащего тантал, от кислотного раствора, содержащего ниобий и другие примеси. Затем кислотный раствор, содержащий тантал, кристаллизуют с получением соли, а затем такую танталсодержащую соль вводят в реакцию с чистым натрием для того, чтобы восстановить танталсодержащую соль до тантала и получить соли не содержащих тантал элементов. Затем используют промывку водой для удаления солей и извлечения тантала, который после этого подвергают одному или нескольким кислотным выщелачиваниям для удаления химических примесей. После этого тантал сушат, получая то, что называют исходной партией порошка. Обычно такую исходную партию (такие исходные партии) подвергают тепловой обработке или термической агломерации и затем пассивируют для того, чтобы получить порошковый брикет, который после этого размалывают в порошок. Затем проводят стадию деоксидирования (раскисления), используя поглотители (геттеры) кислорода, такие как магний. После стадии деоксидирования танталовый порошок обычно подвергают кислотной промывке и сушат. Порошок затем прессуют в таблетки или гранулы и отжигают для последующей переработки производителями конденсаторных анодов.

Специалисты проявляют интерес к нитридным вентильным металлам, таким как тантал, считая, что такое азотирование может понизить потери постоянного тока в конденсаторных анодах, образованных из такого азотированного тантала. Современные способы азотирования включают в себя, главным образом, использование азотсодержащих соединений или газообразного азота во время стадии деоксидирования. Такой метод имеет несколько недостатков, включая недостаточно равномерное распределение азота в вентильном металле.

Следовательно, существует потребность в усовершенствовании способов азотирования вентильных металлов, а также в улучшении получаемого продукта.

Краткое описание изобретения

Задачей настоящего изобретения является создание способов азотирования вентильных металлов, таких как тантал.

Другой задачей настоящего изобретения является создание такого способа, который обеспечивает более равномерное распределение азота в вентильном металле.

Следующей задачей настоящего изобретения является обеспечение азотированных вентильных металлов, таких как тантал.

Дополнительной задачей настоящего изобретения является то, что оно предлагает азотированный вентильный металл, такой как тантал, имеющий высокие емкостные характеристики одновременно с превосходными свойствами насыпания и/или плотностью по Скотту.

Дополнительные задачи и преимущества настоящего изобретения будут частично представлены в нижеследующем описании, а частично будут ясны из подробного описания или могут быть поняты из примеров осуществления настоящего изобретения. Цели и другие преимущества настоящего изобретения будут осуществлены и достигнуты посредством элементов и комбинаций, подробно показанных в описании и прилагаемой формуле изобретения.

Для достижения этих и других преимуществ в целях настоящего изобретения, как оно осуществлено и подробно описано здесь, настоящее изобретение относится к способу получения азотированного вентильного металла, который включает в себя стадию азотирования порошка вентильного металла при достаточных температуре и давлении перед стадией деоксидирования. Предпочтительно, азотирование вентильного металла происходит во время стадии тепловой обработки, но всегда до стадии деоксидирования.

Настоящее изобретение относится также к азотированному вентильному металлу, в котором содержание азота составляет от примерно 1500 ч/млн (частей на миллион) до примерно 4000 ч/млн, и азот практически равномерно распределен по вентильному металлу. Все указанные здесь концентрации в ч/млн являются массовыми.

Настоящее изобретение относится также к азотированному вентильному металлу, такому как тантал, в котором по меньшей мере часть вентильного металла имеет размер пор, который равен или превышает 2 микрона.

В дополнение настоящее изобретение относится к азотированному танталу, имеющему емкость от примерно 40000 мкФ·В/г до примерно 80000 мкФ·В/г (от англ. Capacitance-Volt/gram, т.е. емкость-вольт/грамм, трансформируемая в микрофарад-вольт/грамм), когда из него формируют конденсаторный анод, и имеющему плотность по Скотту от примерно 25 до примерно 40 г/дюйм3 (от ~1,526 до ~2,441 г/см3) и/или поток (скорость насыпания) от примерно 70 до примерно 300 мг/с.

Понятно, что и предшествующее общее описание, и последующее подробное описание приведены только для демонстрации и пояснения и предназначены для того, чтобы дополнительно пояснить заявленное изобретение.

Прилагаемые чертежи, которые введены в заявку и составляют ее часть, иллюстрируют несколько вариантов осуществления настоящего изобретения и служат для того, чтобы объяснить принципы настоящего изобретения.

Краткое описание чертежей

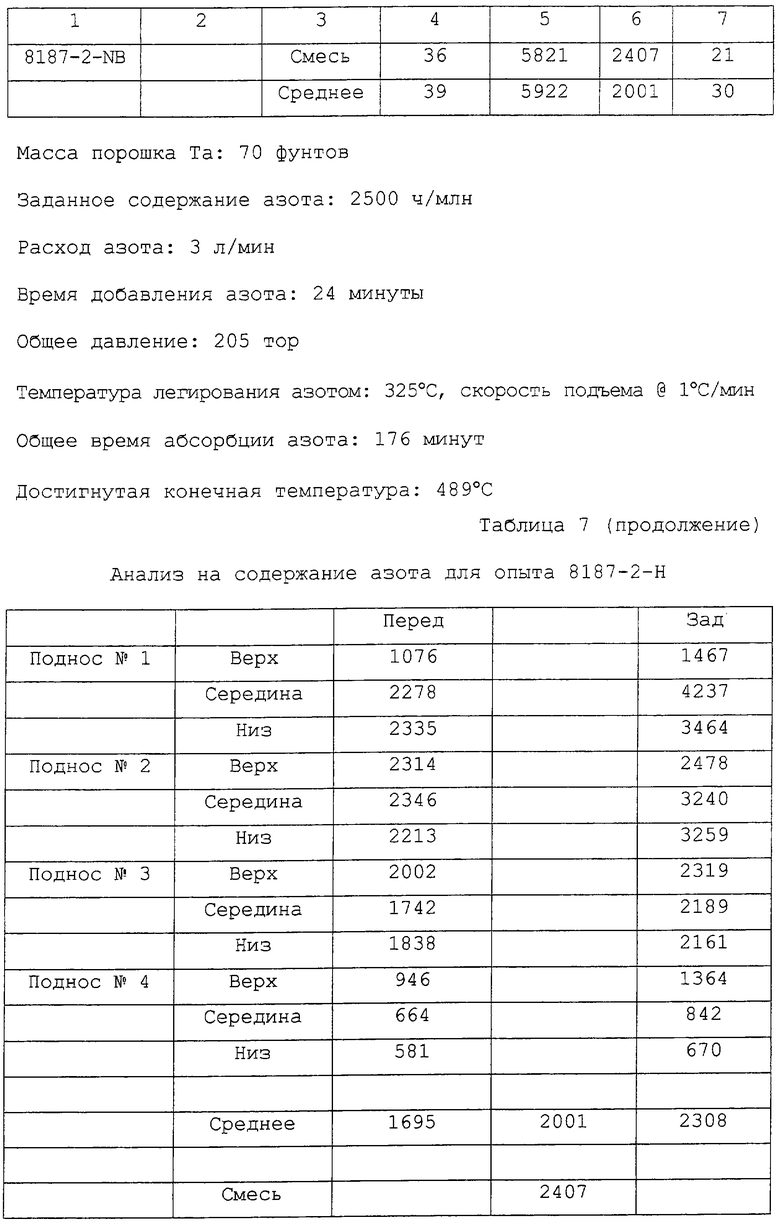

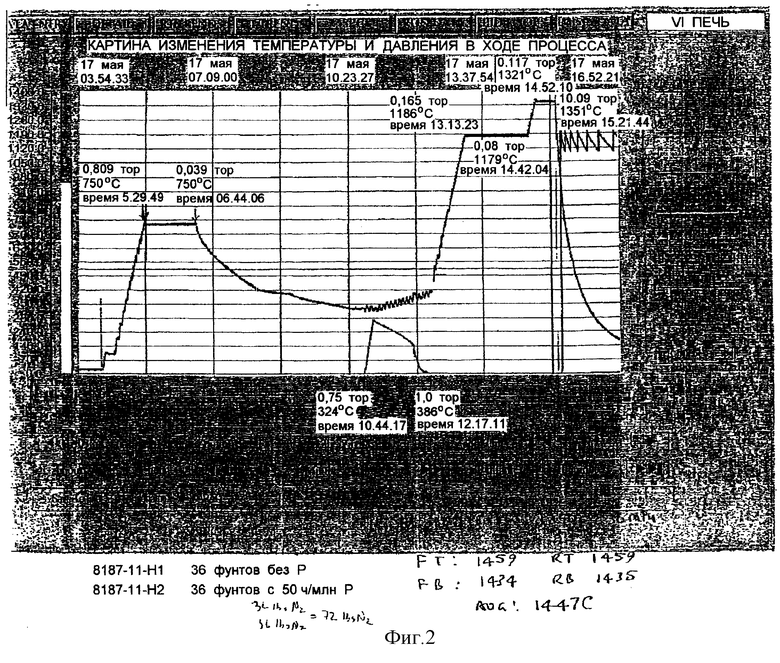

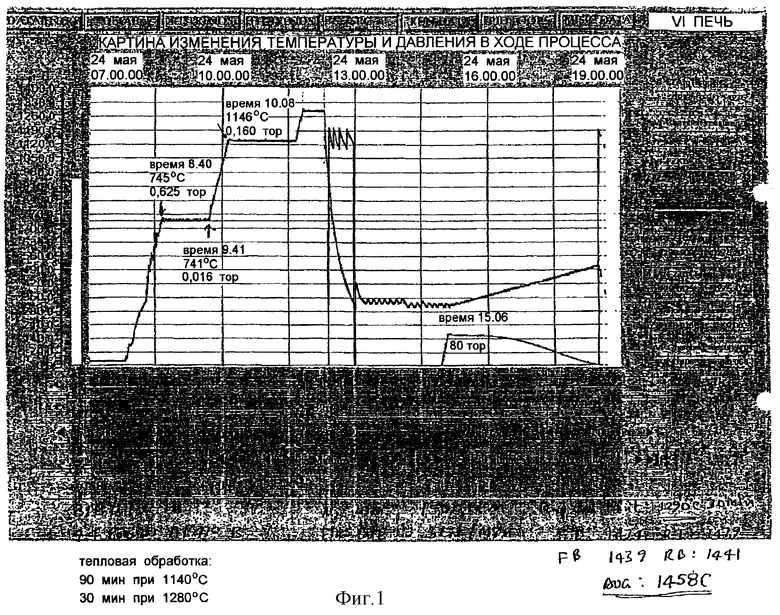

Фигуры 1 и 2 являются графиками, описывающими температурные условия и давления во время тепловой обработки, при которой азотируют танталовый порошок.

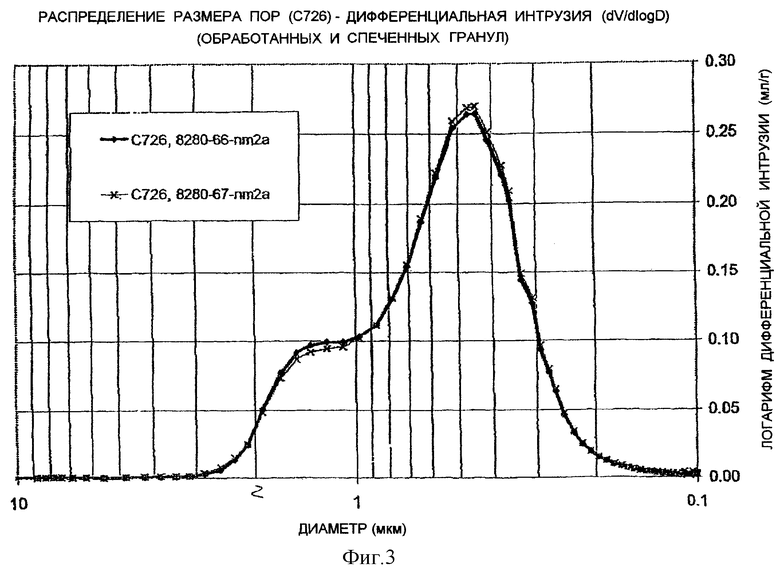

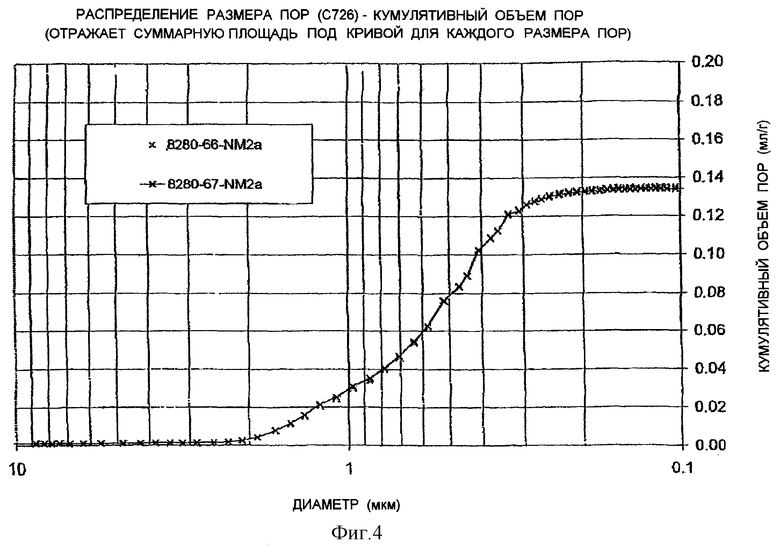

Фигуры 3 и 4 являются графиками, описывающими размер диаметра пор азотированного тантала как функцию логарифма дифференциальной интрузии (мл/г) и размер диаметра пор как функцию кумулятивного объема пор (мл/г).

Подробное описание изобретения

Настоящее изобретение относится к азотированным вентильным металлам и способам получения азотированных вентильных металлов.

Для целей настоящего изобретения термин "вентильные металлы" включает в себя, но не ограничивается ими, тантал и ниобий. Предпочтительно, вентильный металл представляет собой тантал или ниобий, и более предпочтительно представляет собой тантал.

Азотируемый вентильный металл может быть в любом виде (форме) и, предпочтительно, в виде порошка. Порошок может иметь любую форму, такую как чешуйчатая, зернистая или их сочетание, и т.п. Порошок может иметь также любую удельную поверхность и размер частиц и/или размер агломератов. Например, порошок может иметь удельную поверхность по БЭТ от примерно 0,5 до примерно 10 м2/г и, более предпочтительно, от примерно 1 до примерно 3 м2/г.

Кроме того, когда порошок, такой как тантал, формуют в конденсаторный анод, конденсатор, предпочтительно, имеет емкость от примерно 20000 до примерно 80000 мкФ·В/г, и, более предпочтительно, от примерно 26000 до примерно 64000 мкФ·В/г, когда его формируют при 30 В и плотности после прессования 5,5 г/см3.

Предпочтительно, порошок вентильного металла, в особенности тантала, имеет скорость насыпания от примерно 70 до примерно 300, а более предпочтительно, от примерно 80 до примерно 200 мг/с (миллиграмм в секунду), как определяется согласно испытанию на скорость насыпания (текучесть), приведенному в WO 99/61184, введенном во всей полноте в качестве ссылки. В дополнение к этому или альтернативно, порошок вентильного металла, в особенности тантала, имеет, предпочтительно, плотность по Скотту от примерно 25 до примерно 40 (от ~1,526 до ~2,441 г/см3) и, более предпочтительно, от примерно 26 до примерно 32 г/дюйм3 (от -1,587 до -1,953 г/см3).

Количество азота, присутствующего в порошке вентильного металла, может быть любым подходящим для таких применений, как конденсаторные аноды. Предпочтительно, количество азота составляет от примерно 1500 ч/млн до примерно 4000 ч/млн. Авторы обнаружили, что количества, большие, чем примерно 4000 ч/млн, обычно не приводят к какому-либо дополнительному улучшению свойств по сравнению с более низкими количествами азота. Подобным же образом, количества ниже, чем примерно 1500 ч/млн обычно не дают желаемых улучшений, ожидаемых от легирования азотом. Следовательно, благоприятным является интервал от примерно 1500 ч/млн до примерно 4000 ч/млн и, более предпочтительно, интервал от примерно 2000 ч/млн до примерно 3000 ч/млн азота.

Вентильный металл может также содержать фосфор в таких количествах, как от примерно 50 ч/млн до примерно 100 ч/млн. Вентильный металл может также содержать кислород в таких количествах, как от примерно 1500 ч/млн до примерно 3500 ч/млн.

В дополнение, порошок вентильного металла, предпочтительно тантала, имеет, по меньшей мере, часть пор с размером пор в 2 микрона и более, что является благоприятным свойством в том случае, если конденсаторный анод формуют и импрегнируют (пропитывают), так как такой размер пор делает возможной более равномерную и полную пропитку противоэлектродной жидкостью.

Как было указано ранее, способ азотирования вентильного металла, предпочтительно, начинают с исходной партии порошка вентильного металла. Последующее обсуждение относится, как пример, к танталу, но следует понимать, что оно применимо также к любому вентильному металлу и рабочим условиям, таким как температура и время тепловой обработки, которые изменяются в зависимости от типа (природы) интересующего вентильного металла.

В настоящем изобретении исходная партия порошка может быть получена любым технологическим способом, известным специалистам. Такие общие технологические способы были обсуждены выше при описании уровня техники изобретения, они обычно включают в себя извлечение руды, дробление руды, проведение обработки растворителем для извлечения тантала в виде соли и восстановление соли тантала натрием для того, чтобы получить тантал и другие соли. Такие другие соли обычно удаляют водной промывкой, и затем можно проводить кислотное выщелачивание для удаления химических примесей. Затем тантал сушат, чтобы получить исходную партию. Такие указанные выше стадии могут быть использованы для того, чтобы получить такой материал, который известен специалистам как исходная партия порошка.

После того, как исходная партия порошка получена, для целей настоящего изобретения предпочтительно (хотя и необязательно) провести дальнейшую переработку порошка тантала или другого вентильного металла до тепловой обработки. Предпочтительной технологической стадией до тепловой обработки является проведение водной агломерации, как описано в публикации РСТ № WO 99/61184, опубликованной 2 декабря 1999, введенной во всей полноте в качестве ссылки. Порошок тантала в виде порошка или брикетированного порошка, после предварительной водной агломерации или других агломерационных процессов или без них, может быть затем подвергнут тепловой обработке, при которой происходит азотирование танталового порошка.

Для целей настоящего изобретения понятно, что тепловая обработка и термическая агломерация относятся к одной и той же технологической стадии, которая включает в себя воздействие на порошок тантала или другого вентильного металла повышенных температур, обычно в печи и обычно под вакуумом.

На стадии тепловой обработки и по отношению к порошку тантала предпочтительно, чтобы в случае, если в порошке тантала присутствуют значительные количества водорода, такие как порядка или более, чем примерно 200 или 300 ч/млн водорода, проводили стадию дегазации для того, чтобы, по существу, удалить присутствующий водород. Обычно стадия дегазации должна удалить достаточное количество водорода из порошка тантала так, чтобы после стадии дегазации количество водорода, присутствующего в порошке тантала, было ниже 50 ч/млн и, предпочтительно, ниже 40 ч/млн газообразного водорода.

После того, как порошок тантала был дегазирован (если это требовалось), может быть проведена стадия тепловой обработки или термической агломерации порошка тантала. По отношению к танталу обычно фаза спекания тепловой обработки наступает при температуре от примерно 1100°С до примерно 1500°С, которая является приближенной средней температурой, достигаемой в печи на поверхности порошка. Обычно тепловая обработка в этом температурном интервале происходит в течение от примерно 10 минут до примерно 2 часов, хотя можно применять другое время в зависимости от желаемых свойств. Для целей настоящего изобретения тепловая обработка происходит в течение времени, необходимого для получения спеченной фазы, что обычно вызывает некоторое снижение удельной поверхности порошка. Далее тепловая обработка обычно происходит под вакуумом и, предпочтительно, около 0,01 тор или менее. Азотирование порошка тантала происходит во время тепловой обработки и перед стадией деоксидирования.

Азотирование порошка тантала или другого вентильного металла, предпочтительно, происходит при температуре около 600°С или ниже, более предпочтительно, при температуре от примерно 250°С до примерно 600°С, и еще более предпочтительно, при температуре от примерно 300°С до примерно 400°С. Поскольку азотирование, предпочтительно, происходит при температурах не выше 600°С, предпочтительно проводить азотирование там, где достигаются такие температуры, что означает азотирование непосредственно перед фазой спекания тепловой обработки, которая происходит при температурах 1250-1500°С, или после того как осуществлена эта высокотемпературная фаза. В настоящем изобретении азотирование порошка металла, предпочтительно, происходит после того, как температура порошка металла достигла некоторой стабильности и не колеблется существенно (например, не колеблется более чем на 50°С или около этого). Далее предпочтительно начинать азотирование при температуре около 200-300°С, чтобы избежать поглощения азота в одной зоне порошка. Предпочтительно, азотирование начинают при низкой температуре, подобной 200-300°С, а затем температуру поднимают со скоростью приблизительно от 1°С до 10°С в минуту. Таким образом, стабильный подъем температуры обеспечивает то, что поглощение азота происходит равномерно по всему порошку, и дополнительно обеспечивает то, что температура практически равномерна во время абсорбции, которая может варьироваться в зависимости от порошка и удельной поверхности, и достигает достаточной величины для осуществления абсорбции.

Азотирование порошка тантала может быть осуществлено с применением азотирующего агента, такого как газообразный азот или азотсодержащий газ, или содержащие или генерирующие (выделяющие) азот соединения (например, TaN). Предпочтительно, в данном способе используют газообразный азот. Обычно после того, как порошок тантала достигает предпочтительного интервала температур от примерно 250°С до 600°С, предпочтительно начинают процесс азотирования. В предпочтительном варианте осуществления газообразный азот вводят в печь под вакуумом, и количество вводимого азота зависит от желаемого количества азота в получаемом азотированном порошке и от количества исходной партии порошка, присутствующего в печи. Из примеров можно видеть, что вводились различные количества азота для того, чтобы достичь различного содержания азота в порошке. В свете настоящего изобретения специалист может легко определить количество азота, которое должно быть введено в печь, для заданного содержания азота в конечном порошке металла.

Предпочтительно, чтобы газообразный азот или другие генерирующие азот средства не вводились при температуре выше 600°С, поскольку присоединение азота к танталу является экзотермической реакцией, которая генерирует тепло и приводит к автокаталитическому процессу, который может быть неконтролируемым. Данная реакция приводит к неравномерному распределению азота в исходной партии порошка.

Обычно во время процесса азотирования азот вводится в печь и легко абсорбируется исходной партией порошка, присутствующей в печи. После того, как газообразный азот абсорбировался, или перед этой стадией исходная партия порошка подвергается фазе более высокотемпературной обработки или фазе спекания описанной ранее тепловой обработки. После того как произошли желаемая тепловая обработка при более высокой температуре и желаемое азотирование исходной партии порошка, температуру, предпочтительно, значительно понижают для того, чтобы пассивировать порошок. Обычно порошок находится в виде брикетированного порошка, который впоследствии подвергают размолу. Затем порошок может быть подвергнут процессу деоксидирования. Может быть использован любой обычный способ деоксидирования (раскисления), например с помощью магния или любого другого поглотителя кислорода (кислородного геттера). После того как завершены стадии деоксидирования и последующего кислотного выщелачивания, порошок может быть дополнительно обработан обычными способами, такими как прессование в гранулы и обжиг при желаемой температуре, что зависит от желаемой емкости и типа обжигаемого вентильного металла. Затем спеченные гранулы могут быть использованы в качестве конденсаторных анодов при использовании стандартных методов, известных в промышленности, таких как представленные в патентах США 4805074; 5412533; 5211241 и 5245514 и в европейской патентной заявке 0634762 А1, введенных в настоящее описание во всей их полноте в качестве ссылки.

Азотирование вентильного металла во время тепловой обработки обладает преимуществами по сравнению с другими способами азотирования, которые обычно осуществляют во время стадии деоксидирования. Путем аэотирования во время стадии тепловой обработки достигают более равномерного распределения азота по всей массе порошка вентильного металла. Одной из причин этого может быть тот факт, что аэотирование происходит на ранней стадии обработки металла, после которой имеется еще много других стадий, которые включают в себя воздействие на вентильный металл высоких температур. Эти дополнительные стадии способствуют равномерному распределению азота. Таким образом, чем раньше произойдет азотирование, тем более равномерное распределение азота по всему вентильному металлу будет достигнуто. В примерах, как можно видеть, достигают равномерного распределения азота.

Конечно, в рамках настоящего изобретения возможно проводить больше одной стадии азотирования для того, чтобы получить любое желаемое содержание азота в конечном продукте.

Настоящее изобретение будет дополнительно пояснено нижеследующими примерами, которые предназначены быть иллюстрацией настоящего изобретения.

Примеры

Пример 1

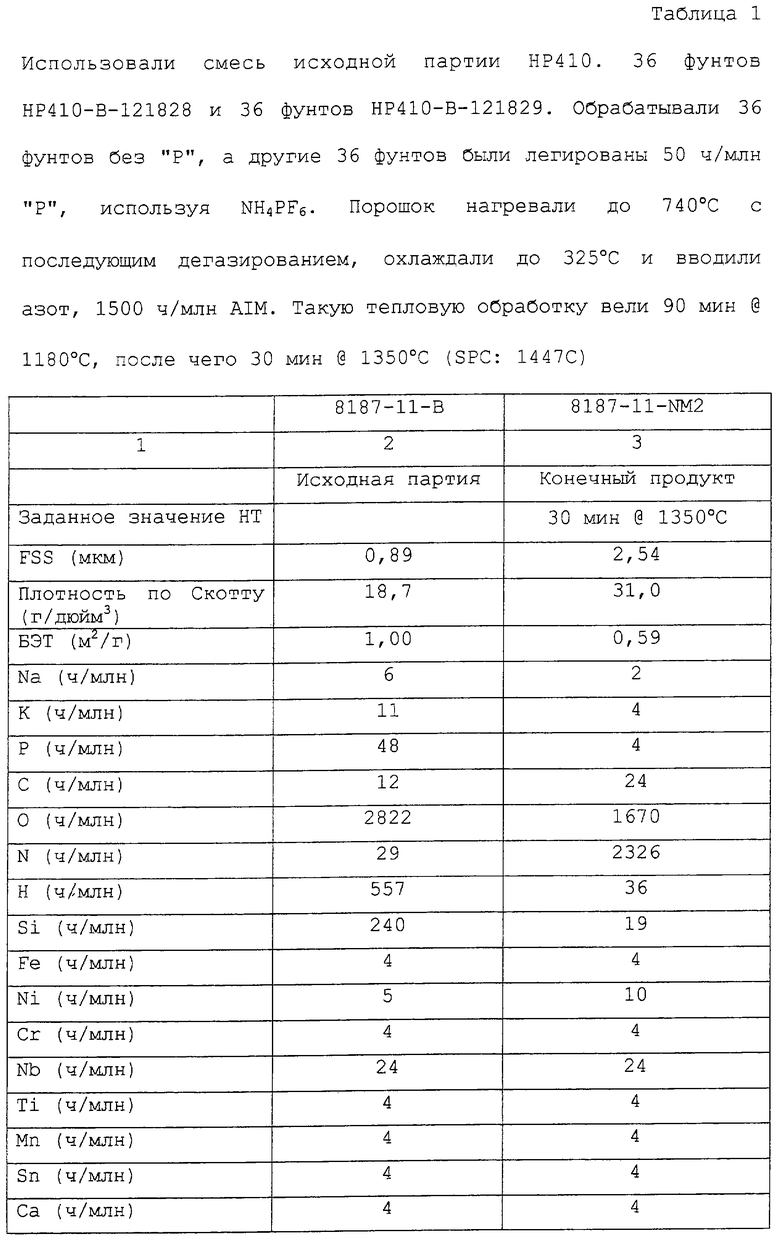

Использовали 44 фунта (~20 кг) исходной партии порошка тантала, имеющего характеристики, представленные в таблице 1. Исходную партию порошка тантала вводили в печь и помещали в вакуум. Проводили операцию дегазации водорода, поднимая температуру исходной партии порошка до примерно 745°С в течение одного часа, и в течение этого времени стравливали, используя вакуум, повышение давления, являющееся результатом высвобождения водорода. После этого в вакууме температуру исходной партии порошка дополнительно повышали до примерно 1146°С в течение примерно 60 минут, затем температуру исходной партии порошка дополнительно повышали до примерно 1458°С в течение примерно 30 минут, и затем температуру понижали до примерно 350°С. После того, как печь остывала до примерно 1000°С, вводили аргон для того, чтобы помочь процессу охлаждения. После достижения этой более низкой температуры удаляли аргон и вводили в вакуум газообразный азот путем нагнетания и замещения аргона азотом под давлением около 80 тор. Во время такого добавления азота температуру исходной партии порошка повышали до примерно 500°С со скоростью подъема 1°С в минуту, и давление азота понижалось до примерно 1 тор или менее, поскольку тантал абсорбировал азот. После того, как азот был абсорбирован, печь вновь заполняли аргоном и порошку давали остыть. Фигура 1 показывает эту процедуру графически.

Согласно анализу исходная партия порошка имела содержание азота около 1500 ч/млн. Фигура 1 отражает изменения температуры и давления, а также момент ввода азота в ходе тепловой обработки.

Пример 2

Исходную партию порошка тантала (72 фунта - 36 фунтов данного тантала легировано 50 ч/млн Р), аналогичного использованному в примере 1, подвергали тепловой обработке аналогично примеру 1, при которой исходную партию порошка подвергали процедуре дегазации водорода путем подъема температуры исходной партии порошка до примерно 750°С в течение 1 ч и 15 мин. В течение этого времени высвобожденный газообразный водород стравливали в вакууме. После того как уровень вакуума достигал 10 микрон или менее, температуру исходной партии порошка снижали до примерно 350°С, после чего в печь вводили около 80 тор азота. Подобно примеру 1, газообразный азот практически полностью абсорбировался порошком тантала, и в это время температура возрастала примерно на 60°С. После того, как азотирование закончилось, камеру печи отсасывали до 10 микрон или менее, затем температуру исходной партии порошка поднимали до примерно 1186°С за примерно 0,5 ч, и затем поднимали еще выше до примерно 1350°С за 30 мин (фаза спекания тепловой обработки), после чего температуру исходной партии порошка тантала понижали для дальнейшей обработки. Фигура 2 показывает эту процедуру графически.

Пример 3

Порошки примеров 1 и 2 обрабатывали затем следующим образом.

Материал, прошедший тепловую обработку, который был в виде брикетов, размалывали и просеивали с использованием сита 70 меш (US sieve). Порошок 70 меш смешивали с магнием. Содержание магния составляло 0,75 мас.%. Смешанный с магнием танталовый порошок деоксидировали путем реакции при 850°С.

Данную стадию деоксидирования проводили для того, чтобы снизить содержание кислорода в порошке тантала до разумного уровня. Затем деоксидированный порошок тантала обрабатывали азотной кислотой, фтористоводородной кислотой и деионизированной водой для удаления остаточного магния и оксида магния, образовавшегося во время процесса деоксидирования. Обработанный кислотой порошок дополнительно промывали деионизированной водой до тех пор, пока не достигали проводимости деионизированной воды ниже 10 микроом/см. Промытый порошок тантала сушили, используя вакуумную сушилку. Отбирали представительный образец осушенного порошка и анализировали физические, химические и электрические свойства порошка. Результаты показаны в таблицах 1, 2 и 3. Электрические свойства оценивали, используя следующую методику:

[1] Изготовление анода:

(a) N=16 анодов на образец

(b) Диаметр = 0,1235"

Длина = 0,1021"

Масса порошка = 100 мг

Dp=5,0 г/куб.см

[2] Спекание анода (печь NRC)

(а) 1 спекание

1430°С * 30 мин (скорость подъема 10°С/мин)

[3] Оценка 100 В Ef

(а) Анодизация

(1) Одно формирование

N=8 анодов (одна древовидная схема) на образец

(1) дерево/образец + стандарт

(2) Электролит: (0,1% Н3РО4 @ 90° 3,08 ммоль)

(3) Плотность постоянного тока: (75 мА/г)

(4) Предельное напряжение = 100,0±0,03 В постоянного тока

(5) Время предельного напряжения = 180 -0/+5 мин

(6) 25°С пропитка в течение 30 мин

(7) 100°С сушильный шкаф в течение 30 мин

(b) Потери постоянного тока:

(1) Зарядка Е=70,0±0,02

(2) Время зарядки = 30 с & 120 с

(3) Электролит теста DCL = 10% Н3РО4 @ 21°С

(c) Емкость/DF

(1) Электролит для испытаний емкости = 18% Н2SO4 @ 21°С

(2) Смещающее напряжение = 2,5 В постоянного тока

(3) Частота = 120 Гц

(4) Серийная емкость

(5) GenRad # 1658

Пример 4

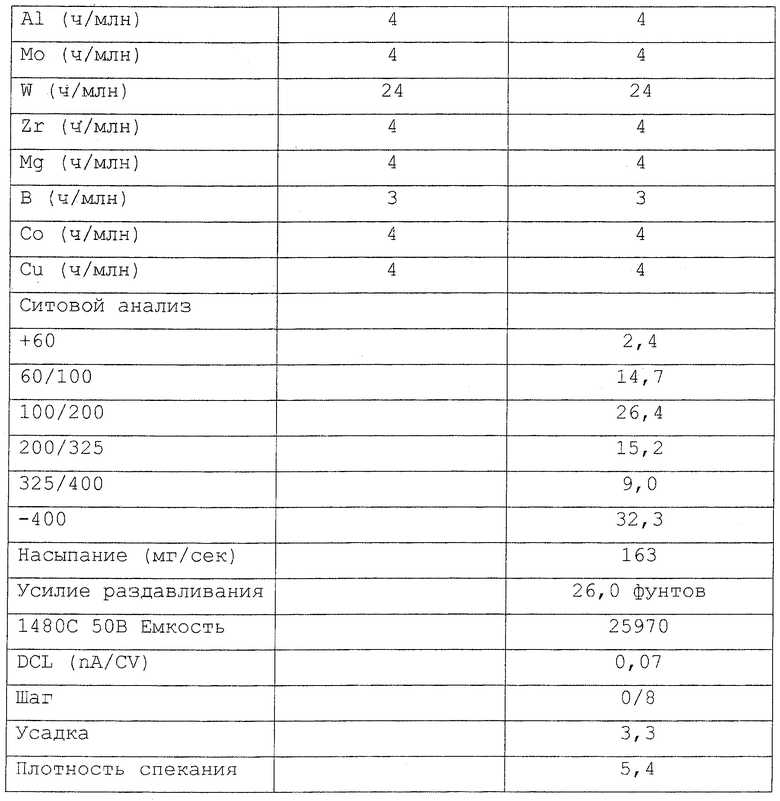

Готовили образец, используя исходную партию порошка тантала, описанного в таблице 9. Образец готовили путем пропитки 60 фунтов тантала 34% деионизированной воды, содержащей фосфорный легирующий раствор, обеспечивающий 100 ч/млн (мас.) фосфора. Порошок пропитывали в течение 16 часов. Пропитанный порошок переносили на покрытые тефлоном подносы из нержавеющей стали и добавляли дополнительно 3% деионизированной воды. Влажный порошок встряхивали в течение 8-10 минут, используя вибрационный стол. После встряхивания подносам давали постоять в течение, по меньшей мере, 60 минут для отделения любой воды. Любую отделившуюся воду декантировали. После этого подносы для сушки переносили в вакуумную сушилку. Использовали обычную вакуумную сушилку фирмы STOKES VACUUM Inc., модель 338J. Материал на подносах сушили в течение приблизительно 14 часов при примерно 195°F (~90,5°С) и давлении 50 тор. Затем высушенный порошок тантала переносили на танталовые подносы для тепловой обработки. Тепловую обработку проводили при примерно 1309°С в течение примерно 30 минут. Затем брикеты переносили в емкость для размалывания, размалывали и просеивали, используя сито 70 меш (US Sieve). Фракцию материала 70 меш деоксидировали, используя 2% магния при 850°С, и выщелачивали кислотой, используя азотную кислоту, перекись водорода и деионизированную воду. Далее порошок промывали деионизированной водой до тех пор, пока проводимость деионизированной воды не снижалась до 5 микроОм/см. Промытый порошок сушили в вакуумной сушилке. Образцы вновь деоксидировали, чтобы снизить содержание кислорода, используя 2% магния при 850°С, выщелачивали кислотой, промывали и сушили, как описано выше. Конечный продукт анализировали, и результаты анализов приведены в таблицах 4 и 9.

Оценку электрических свойств проводили, используя следующую методику:

[1] Изготовление анода:

(а) Пресс Haberer

(1) N=16 анодов на образец

(2) несмоченный порошок

(3) размер - 0,1545" (диаметр)×0,1225" (длина)

(4) Dp=5,0 г/куб.см

(5) масса порошка = 188 мг

[2] Спекание анода

(а) печь NRC

1335°С*10 (скорость подъема "А")

[3] Оценка 30В Ef

(a) Анодизация

(1) N=8 анодов (одно дерево) на образец

(2) Электролит:

электролит теста Е251 (0,06% Н3РО4 @ 83°, 2,86 ммоль)

(3) Плотность постоянного тока: ток теста Е251 (337,5 мА/г)

(4) Предельное напряжение = 30,0±0,03 В постоянного тока

(5) Время предельного напряжения = 300 -0/+5 мин

(6) Смачивание 25°С в течение 30 мин

(7) 100°С сушильный шкаф в течение 30 мин

(b) Потери постоянного тока:

(1) Зарядка Е=21,0±0,02

(2) Время зарядки = 30 с & 120 с

(3) Электролит теста DCL=10% Н3РO4 @ 21°С

(с) Емкость/DF

(1) Электролит для испытаний емкости = 18% Н2SО4 @ 21°С

(2) Смещающее напряжение = 2,5 В постоянного тока

(3) Частота = 120 Гц

(4) Серийная емкость

(5) GenRad # 1658

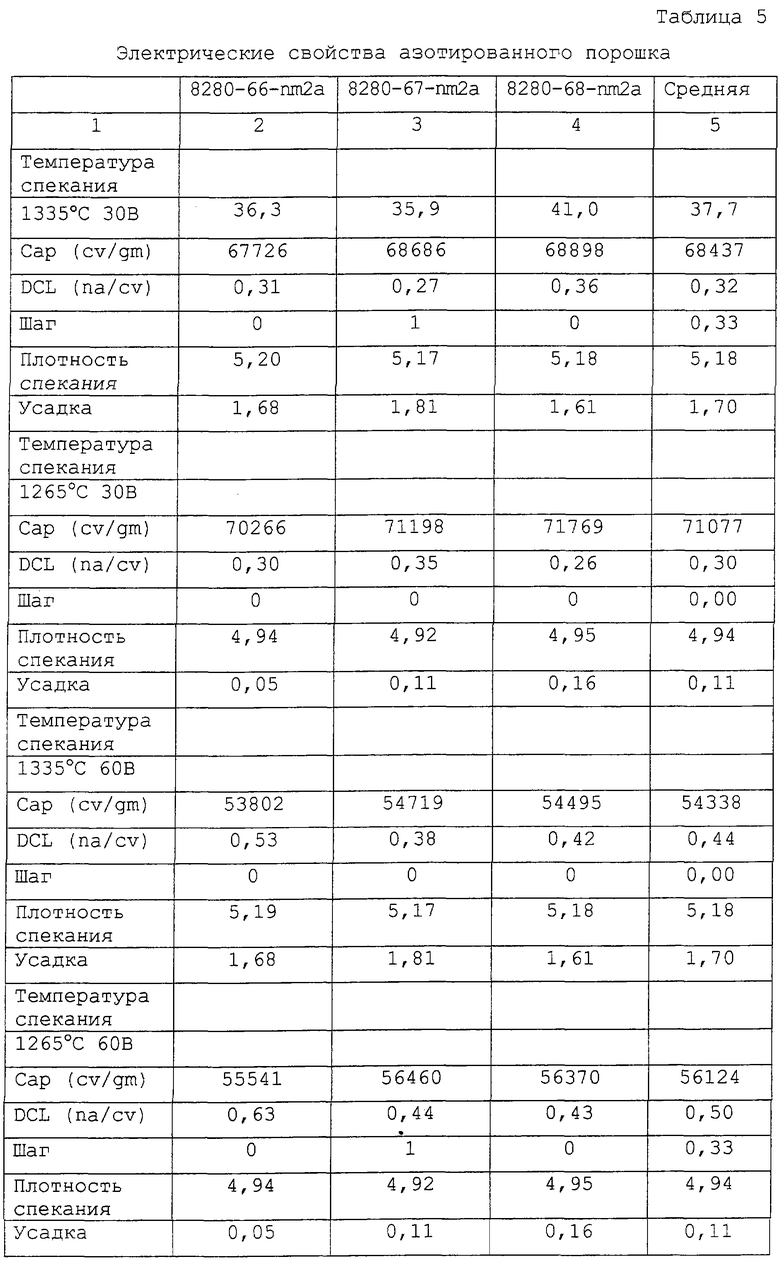

Свойства конечного порошка тантала представлены в таблицах 4, 5 и 9.

Пример 5

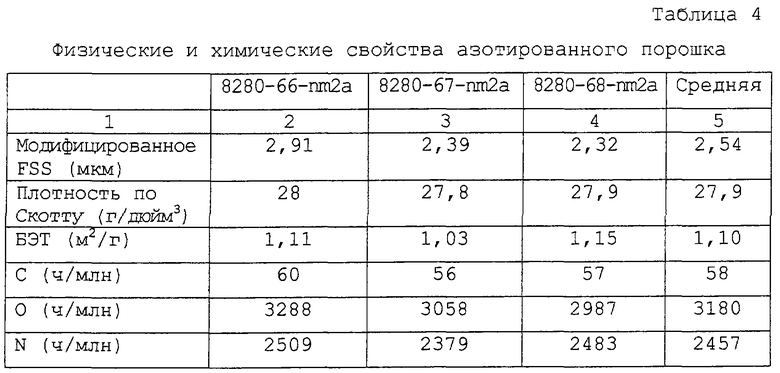

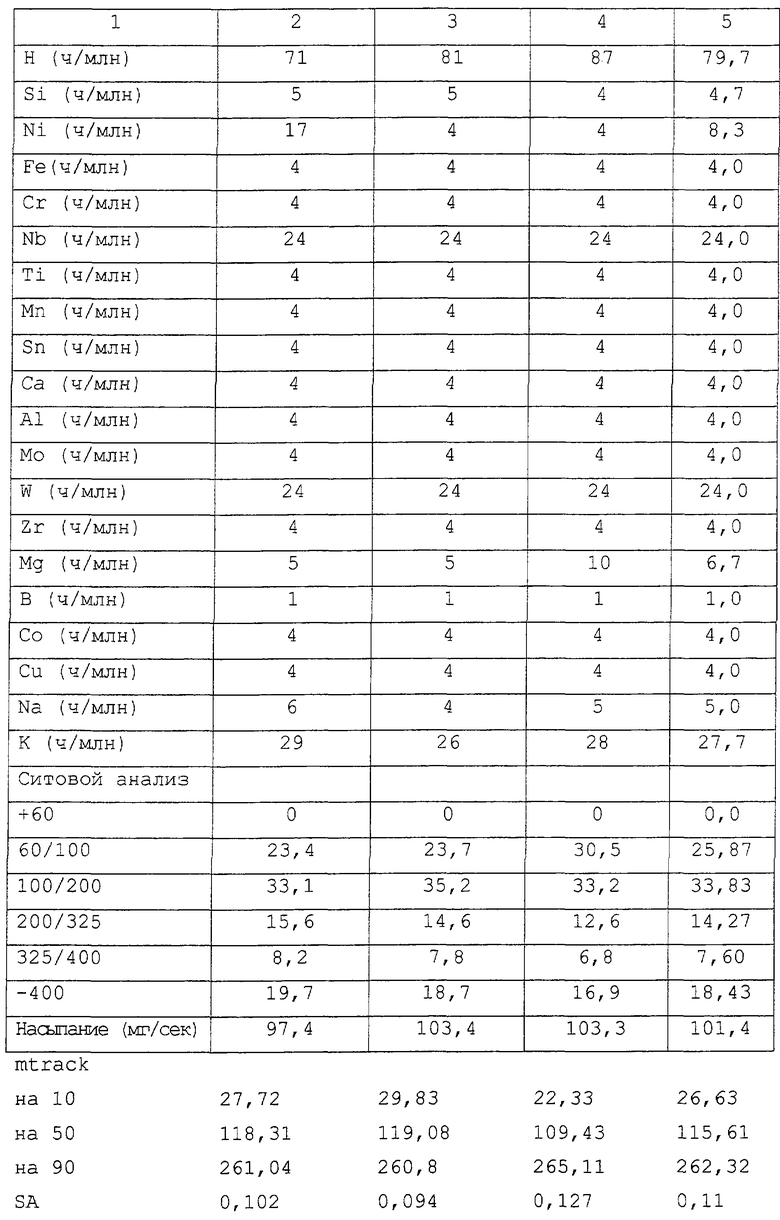

В этом примере около 45 фунтов исходной партии порошка тантала на загрузку азотировали как в примере 4, за исключением того, что конечная температура порошка была около 1300°С в течение примерно 30 минут. Характеристики полученного азотированного тантала представлены в таблицах 4 и 5. Фигура 3 отражает распределение размера пор прессованных и спеченных гранул тантала, а фигура 4 отражает кумулятивный объем пор для каждого размера пор.

Пример 6

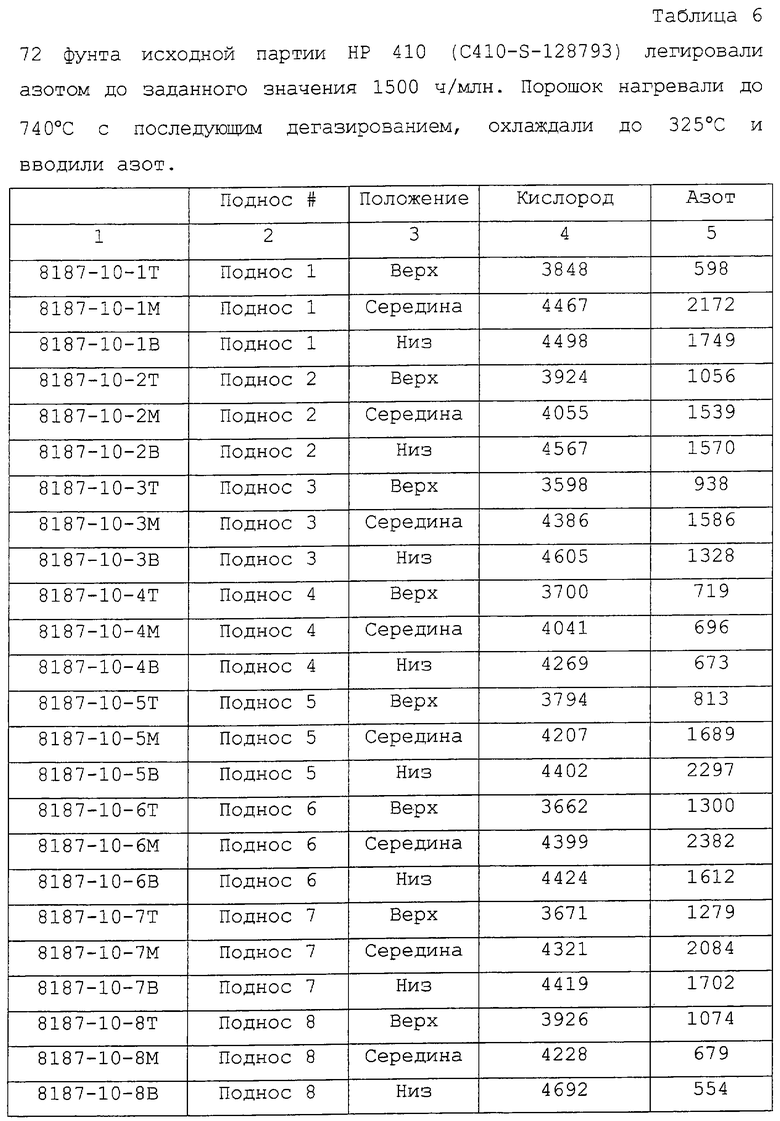

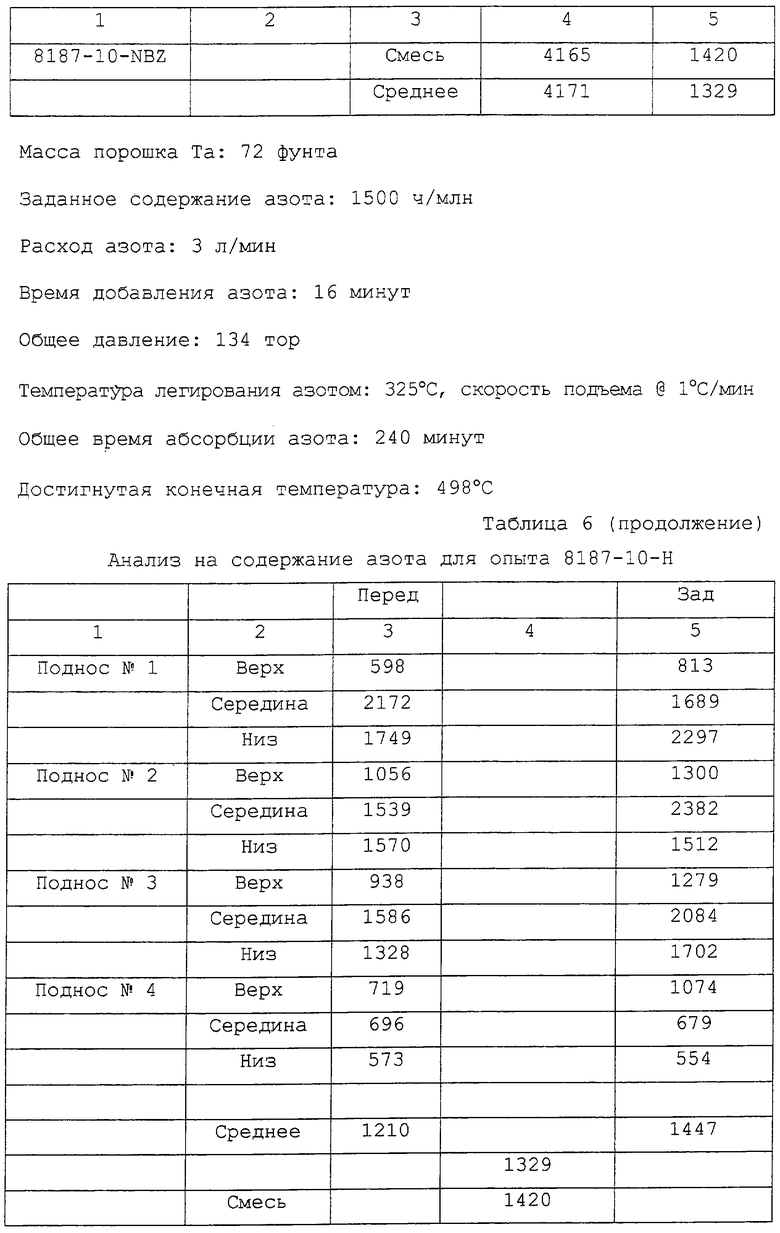

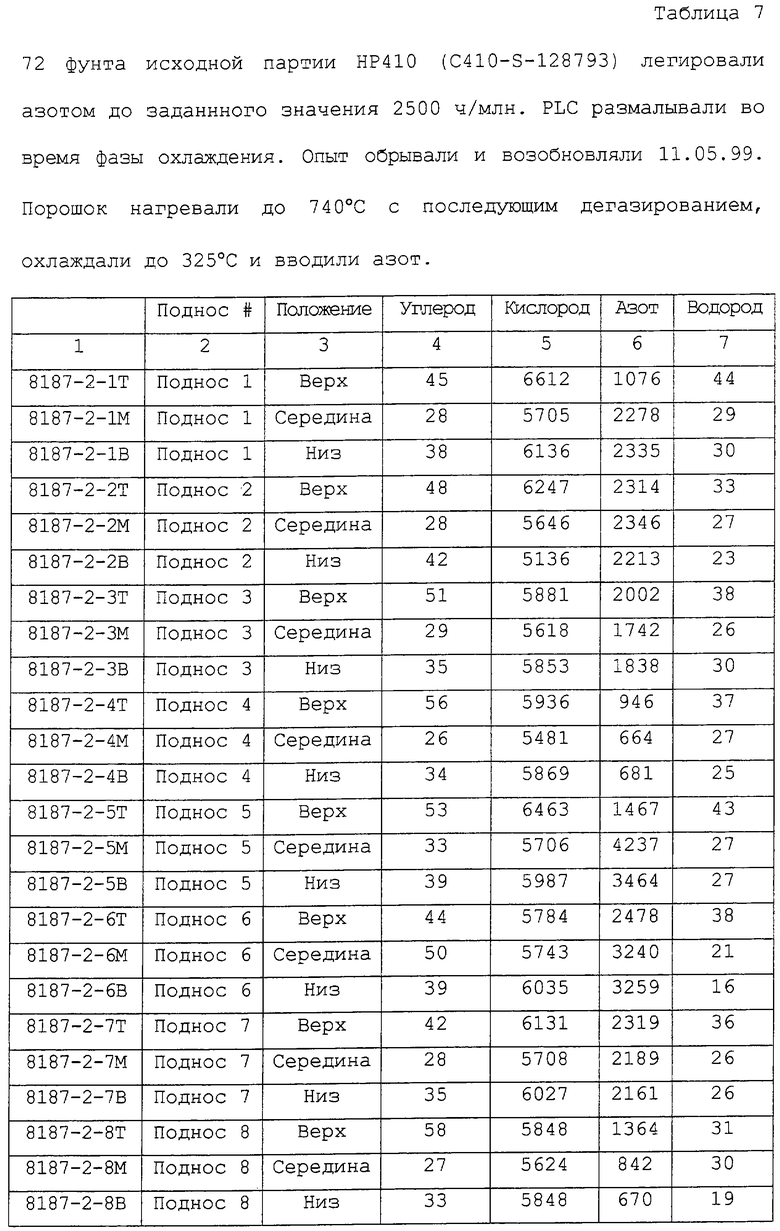

72 фунта исходной партии порошка тантала легировали азотом до желаемого содержания азота 1500 ч/млн. В этом процессе порошок нагревали до 740°С, за чем следовала дегазация водорода; затем порошок охлаждали до 325°С. В этот момент вводили азот таким же образом, как в примере 1. После легирования азотом образцы вынимали для того, чтобы определить, было ли равномерным распределение азота для всех содержащих порошок тантала подносов в печи. Подробности о легировании азотом и другие параметры представлены в таблице 6. Таблица 7 (опыт №5) представляет также другой эксперимент, включающий в себя легирование азотом различных образцов в печи при заданном содержании азота в конечном продукте 2500 ч/млн.

Для сравнения порошок тантала азотировали без стадии деоксидирования. Количество легирующего азота было больше, но это было сделано для того, чтобы быть уверенными, что азот абсорбировался в образцах всех подносов. Подробности представлены в таблице 8.

Как можно видеть из таблиц 6 и 7, в каждом примере содержание азота в среднем было очень близким к заданному, и общая разность между разными подносами находилась в интервале приемлемых величин. Когда азотирование происходило во время стадии деоксидирования, наблюдалось неравномерное распределение азота от подноса к подносу, как можно видеть из таблицы 8. Если азотирование во время тепловой обработки дает вариацию примерно 1000-1500 ч/млн, то азотирование во время деоксидирования приводит к вариации выше 20000 ч/млн.

Другие варианты осуществления настоящего изобретения должны быть очевидны для специалистов исходя из рассмотрения заявки и описанной реализации изобретения. Предполагается, что заявка и примеры должны рассматриваться только как иллюстрация, а подлинные сущность и дух изобретения представлены следующей формулой изобретения и ее эквивалентами.

Плотность прессования 5,0 г/куб.см

Плотность прессования в_каждом случае составляла 5,0 г/куб.см

Наблюдалось неравномерное распределение азота, когда легирование азотом проводили во время процесса деоксидирования.

Изобретение относится к получению порошка азотированного вентильного металла для применения в электротехнике. В предложенном способе, включающем азотирование порошка вентильного металла при достаточных температуре и давлении перед фазой спекания термообработки порошка вентильного металла или после указанной фазы спекания термообработки, но перед стадией деоксидирования, согласно изобретению азотирование начинают при средней температуре вентильного металла от примерно 200°С до примерно 350°С. Предложенный азотированный порошок вентильного металла, согласно изобретению, содержит азот от примерно 1500 ч/млн до примерно 4000 ч/млн и имеет емкость при формировании из него анода конденсатора при 30 В от примерно 40000 мкФВ/г до примерно 80000 мкФВ/г, размер пор азотированного вентильного металла составляет, по меньшей мере, 2 микрона и имеет скорость насыпания от примерно 70 до примерно 300 мг/с и плотность по Скотту от примерно 1,526 до примерно 2,441 г/см3. Причем после спекания предложенный порошок имеет равномерное распределение азота с вариацией примерно 1000-1500 ч/млн. Обеспечивается равномерное распределение азота в азотированном вентильном металле. 9 н. и 26 з.п. ф-лы, 4 ил.,9 табл.

| WO 9957739 A1, 11.11.1999 | |||

| US 3427132, 11.02.1969 | |||

| US 5448447 A, 05.09.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПЬЕВИДНОГО ТАНТАЛОВОГО ПОРОШКА И ХЛОПЬЕВИДНЫЙ ТАНТАЛОВЫЙ ПОРОШОК | 1992 |

|

RU2102189C1 |

| ЗЕЛИКМАН А.Н | |||

| Металлургия тугоплавких редких металлов, М., Металлургия, 1986, с.263-268. | |||

Авторы

Даты

2005-02-20—Публикация

2001-02-28—Подача