Изобретение относится к области катодного осаждения антикоррозионных покрытий на стали сплавом никель-железо. Изобретение может применяться в судостроении, машиностроении и приборостроении.

Известен электролит для осаждения покрытий сплавом никель-железо (В.В. Орехова, Ф.К. Андрющенко. Полилигандные электролиты в гальваностегии. - Харьков, ХГУ, издат. объединение "Вища школа", 1979. - С. 112.), из которого получают покрытия с хорошими магнитными свойствами. Однако допустимая плотность тока мала (до 4 А/дм2). Кроме того, необходимо применять импульсный режим электролиза, что усложняет получение покрытий.

Наиболее близким к предлагаемому электролитом по технической сущности и полученным результатам является электролит, описанный в авторском свидетельстве СССР 1224353 А МПК 7 C 25 D 3/56, 1986. Однако покрытия из известного электролита отличаются повышенным внутренним напряжением, недостаточно высокой антикоррозионной стойкостью.

Техническое решение, лежащее в основе предлагаемого изобретения, решает задачу снижения внутренних напряжений, повышения коррозионной стойкости и защитного действия осаждаемых на катоде покрытий сплавом никель-железо. Поставленная задача решается с помощью применения электролита, включающего никель борфтористоводородный, железо борфтористоводородное, борную кислоту, лаурилсульфат натрия, воду, в которую дополнительно вводят борфтористоводородный аммоний, аскорбиновую кислоту и азометиновый комплекс никеля. Дополнительные компоненты предназначены для решения следующих конкретных задач: борфтористоводородный аммоний повышает буферную емкость электролита и предупреждает образование в прикатодном слое гидроксидов железа и никеля; аскорбиновая кислота предупреждает окисление железа II до железа III; азометиновый комплекс никеля способствует смещению катодного потенциала к более отрицательным значениям и получению мелкокристаллических осадков сплава. Названные воздействия приводят к подавлению возможности захвата растущим катодным осадком сплава гидроксидов железа и никеля, которые повышают внутренние напряжения в покрытиях и снижают однородность сплава, что вызывает резкое снижение коррозионной устойчивости покрытия и защитной антикоррозионной способности его.

Таким образом, в состав электролита входят следующие компоненты, г/л:

Никель борфтористоводородный - 250-330

Железо борфтористоводородное - 35-50

Аммоний борфтористоводородный - 35-65

Аскорбиновая кислота - 5-15

Борная кислота - 10-25

Лаурилсульфат натрия - 0,2-0,7

Азометиновый комплекс никеля - 0,2-0,7

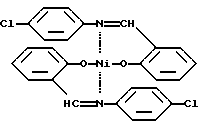

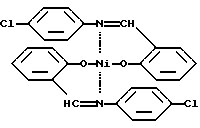

Азометиновый комплекс никеля представляет собой соединение со следующей структурной формулой:

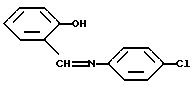

Азометиновый комплекс никеля получен в водно-диметилформамидном растворе при взаимодействии азометина

с ионами никеля. Полученное внутрикомплексное соединение, имеющее указанную формулу, обладает каталитическими свойствами и проявляет биологическую активность относительно некоторых болезнетворных микроорганизмов. Комплекс приведенной структуры описан в работе М.Д. Аптекаря "Синтез и исследование каталитической и биологической активности азометинов и образованных ими внутрикомлексных соединений некоторых переходных металлов". - М.: Изд-во MГПИ им. В.И. Ленина, 1974. - С.6.

Приготовление электролита заключается в последовательном растворении в дистиллированной воде борфтористоводородных солей никеля, аммония, аскорбиновой кислоты, затем в нагретый до 50-60oС раствор вводят борную кислоту и раствор перемешивают до ее растворения. После этого добавляют лаурилсульфат натрия, перемешивая, растворяют его и также при перемешивании вводят азометиновый комплекс никеля. Последним добавляют борфтористоводородное железо.

Электролиз ведут при 50-60oС, плотность тока меняется в интервале 10-15 А/дм2, рН 2,5-3,5. Электролиз проводится с двумя анодами - железным и никелевым. Толщина получаемых покрытий сплавом составляла не менее 10 мкм. Толщина измерялась на приборе ИТП-1.

Внутренние напряжения определялись методом деформации гибкого катода, микротвердость измерялась с помощью прибора ПМТ-3.

Коррозионные испытания проводились в гидростате Г-4 при 40oС (8 ч в сутки, 16 ч, комнатная температура). Частотный показатель измерялся с помощью трафарета из оргстекла, разделенного на 50 квадратов (показания снимались с обеих сторон образца).

Состав сплава определялся после растворения в соляной кислоте покрытия, предварительно осажденного на платину.

Железо определялось весовым методом, никель - комплексонометрически в аммонийном буфере с мурексидом.

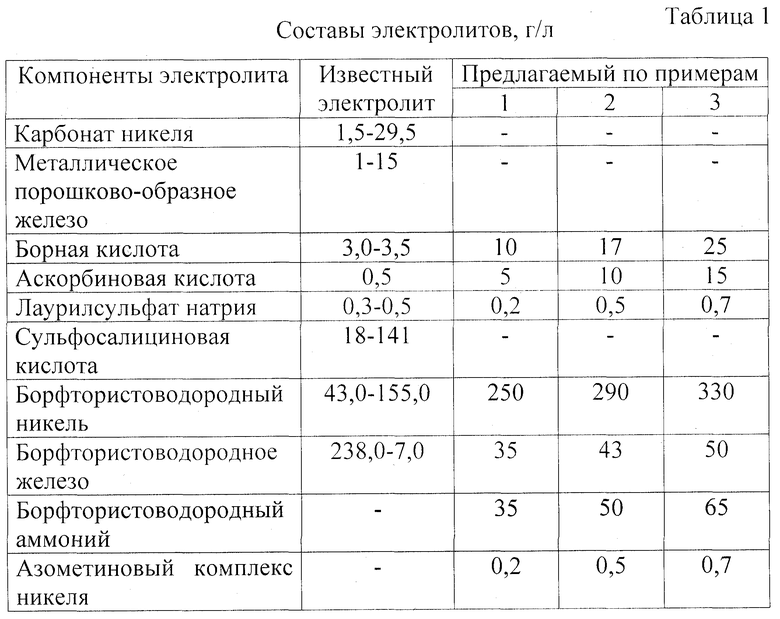

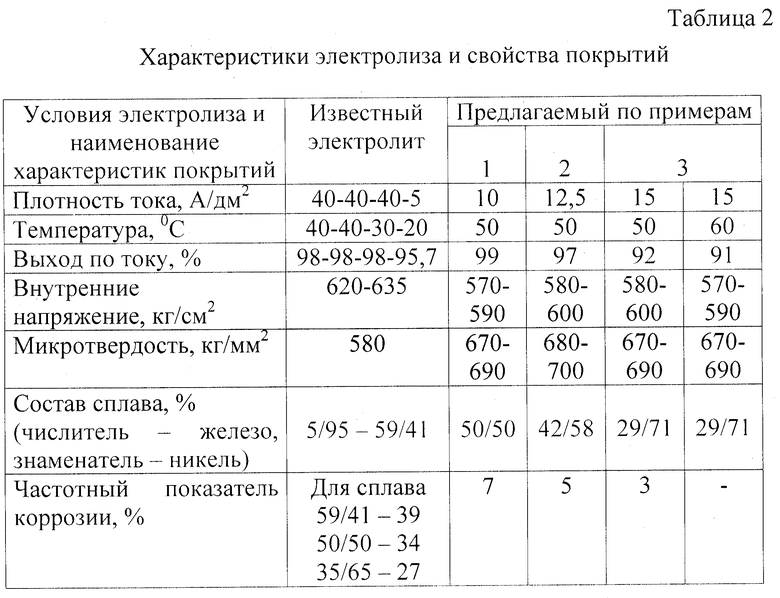

Составы электролитов, используемых в опытах, приведены в табл. 1. Результаты проведенных опытов собраны в табл. 2.

Как показывают данные табл. 2, покрытия из предлагаемого электролита превосходят покрытия из известного по таким показателям, как внутреннее напряжение и микротвердость. Особенно ярко преимущество покрытий из предлагаемого электролита проявляется в их антикоррозионных свойствах. Покрытия из сплава, в которых содержание никеля и железа одинаково (50/50), полученные в предлагаемом электролите, почти в 5 раз устойчивее против коррозии по сравнению с покрытиями из известного электролита. Аналогичное бесспорное превосходство наблюдается для покрытий из предлагаемого электролита и в других вариантах составов сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ ОКСИДОВ МЕТАЛЛОВ НА СТАЛИ | 2010 |

|

RU2449061C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО ПОКРЫТИЯ НА СТАЛИ | 2010 |

|

RU2449062C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ НИКЕЛЬ-БОР-ОКСИД АЛЮМИНИЯ | 2009 |

|

RU2418106C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ ЦИНК-ФТОРОПЛАСТ | 2011 |

|

RU2464363C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ НИКЕЛЬ-ЖЕЛЕЗНЫХ ПОКРЫТИЙ | 2010 |

|

RU2424380C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ НИКЕЛЬ-БОР-ФТОРОПЛАСТ | 2002 |

|

RU2213812C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ НИКЕЛЬ-КОБАЛЬТ-АЛМАЗ | 2008 |

|

RU2362843C1 |

| ГАЛЬВАНИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2002 |

|

RU2213813C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЬВАНИЧЕСКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НИКЕЛЬ-КОБАЛЬТ-ОКСИД АЛЮМИНИЯ И ГАЛЬВАНИЧЕСКОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ НИКЕЛЬ-КОБАЛЬТ-ОКСИД АЛЮМИНИЯ | 2009 |

|

RU2418107C2 |

| ГАЛЬВАНИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2009 |

|

RU2422561C2 |

Изобретение относится к области гальванотехники и может быть использовано в судостроении, машиностроении и приборостроении. Электролит для осаждения покрытий сплавом никель-железо содержит, г/л: никель борфтористоводородный 250-330, железо (II) борфтористоводородное 35-50, аммоний борфтористоводродный 35-65, аскорбиновая кислота 5-15, борная кислота 10-25, лаурилсульфат натрия 0,2-0,7 и в него вводят азометиновый комплекс никеля 0,2-0,7.

Покрытие обладает повышенной коррозионной стойкостью, микротвердостью, пониженной величиной внутренних напряжений. 2 табл.

Электролит для осаждения покрытий сплавом никель-железо, включающий борфтористоводородные никель, железо, борную кислоту, лаурилсульфат натрия и воду, отличающийся тем, что он дополнительно содержит аммоний борфтористоводородный, аскорбиновую кислоту и азометиновый комплекс никеля

при следующем соотношении компонентов, г/л:

Никель борфтористоводородный - 250-330

Железо борфтористоводородное - 35-50

Аммоний борфтористоводородный - 35-65

Аскорбиновая кислота - 5-15

Борная кислота - 10-25

Лаурилсульфат натрия - 0,2-0,7

Азометиновый комплекс никеля - 0,2-0,7

Вода - До 1 л

| Электролит для осаждения покрытий сплавом железо-никель | 1984 |

|

SU1224353A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА ПИКЕЛЬ-ЖЕЛЕЗО | 0 |

|

SU287491A1 |

| Способ улучшения коммутации однофазного коллекторного двигателя переменного тока | 1937 |

|

SU55377A1 |

| АППАРАТ ДЛЯ АВТОМАТИЧЕСКОГО УЧЕТА СЫПУЧИХ ТВЕРДЫХ ТЕЛ И ЖИДКОСТЕЙ | 1928 |

|

SU12326A1 |

Авторы

Даты

2002-11-10—Публикация

1999-09-07—Подача