Изобретение относится к области техники, с помощью которой строятся нефтяные и газовые скважины и, точнее, к техническим средствам - забойным двигателям, которые спускаются в стволы скважин на бурильных трубах и приводят во вращение долота, с помощью которых разрушаются и углубляются их забои.

Сложной и до сих пор нерешенной проблемой является создание надежной системы уплотнения вращающегося вала-ротора двигателя в корпусе его шпинделя. Уплотнение вала шпинделя должно безотказно работать на перепадах давлений, срабатываемых в соплах долот, то есть на перепадах в 70-100 атмосфер, отделяя заполненную буровым раствором полость высокого давления от полости низкого давления, располагающейся за корпусом шпинделя забойного двигателя. При этом частота вращения вала двигателя-турбобура на холостых оборотах может достигать значений в 1500-2000 об/мин. Следует также помнить о наличии в буровом растворе песка и шлама. При этом значительная утечка раствора через уплотнение приводит к соответствующему снижению в показателях работы долот из-за ухудшения условий очистки забоя скважины от выбуренной породы и, попадая в кольцевое пространство через картер осевого подшипника шпинделя, существенно ускоряет его износ. Поэтому подшипники качения устанавливаются в шпинделях забойных двигателей только в тех случаях, когда абсолютно необходимо обеспечить легкость их запуска и стабильность энергетической характеристики.

Аналогом нашего изобретения является шпиндель с резинометаллической многоступенчатой пятой, выполняющей помимо функции осевого подшипника скольжения функцию лабиринтного уплотнения вала шпинделя (см. стр. 79 "Забойные двигатели и запасные части", Москва, "Недра", 1980 г.). Однако, как показывают стендовые и промысловые испытания забойных двигателей, имеющих шпиндели подобной конструкции, песок и шлам из бурового раствора, попадающие через промывочные канавки в резиновой обкладке подпятников на сомкнутые под большой нагрузкой торцовые поверхности пяты, настолько искажают исходные энергетические характеристики двигателей, что недобор 30% от их номинальной мощности не является событием экстраординарным.

Ближайшим прототипом нашего изобретения является шпиндель, выполняемый согласно описанию, приведенному в патенте РФ 2072023, от 20.01.1997 г.

В этом "Устройстве. .." (см. чертеж) приводится турбобур, состоящий из шпинделя и турбинной секции. При этом в корпусе шпинделя с помощью ниппеля и соединительного (с секцией) переводника неподвижно закреплены статорные обоймы осевого подшипника качения и статорные диски (кольца) многоступенчатого лабиринтного уплотнения вала шпинделя. На валу шпинделя с помощью конической гайки-полумуфты неподвижно закреплены роторные обоймы осевого подшипника и роторные диски (кольца) лабиринтного уплотнения.

Часть бурового раствора, байпасируемого через лабиринтное уплотнение вала шпинделя, попадает через пространство, в котором размещается осевой подшипник, и через щель между внутренней поверхностью ниппеля и валом в пространство за корпусом шпинделя.

Песок и мелкий шлам, проходя с потоком байпасируемого раствора между дисками, не могут заклинивать вал шпинделя. Уплотнение такого типа безотказно в работе, поэтому широко используется в шпинделях, поставляемых на экспорт, а также в шпинделях зарубежных конструкций винтовых двигателей и турбобуров.

Однако достаточно большая утечка бурового раствора, проходящего через картер осевого подшипника, вызывала быстрый абразивный износ обойм подшипника и его шаров, что в свою очередь требовало увеличения осевого зазора между статорными и роторными дисками уплотнения. Поэтому в ограниченных осевых габаритах таких шпинделей не удавалось снизить утечку раствора ниже отметки в 4-6 л/с и поднять безотказную работу шпинделя до уровня превышающего 80-100 ч (за это время в осевой опоре вырабатывался люфт в 6-8 мм, что грозило выходом из строя всех ступеней давления турбины турбобура).

Сущность нашего изобретения заключается в создании такой конструкции шпинделя, у которого с одной стороны утечка бурового раствора через уплотнение вала уменьшена до возможного минимума, а с другой стороны картер, в котором размещается осевой подшипник качения, защищается сверху системой многоступенчатых резинометаллических торцовых уплотнений, при этом для предотвращения термического метаморфизма и сгорания резиновых обкладок торцовых пар их резиновые элементы выполняются эксцентричными относительно главной продольной оси шпинделя, а над самой верхней парой торцового уплотнения устанавливается роторное лопастное колесо центробежного насоса, которое отбрасывает шлам и песок вместе с той частью расхода раствора, которая байпасируется через лабиринтное уплотнение вала, в отверстия на корпусе шпинделя. Многоступенчатое лабиринтное уплотнение имеет обрезиненные статорные диски, которые неподвижно закрепляются в корпусе шпинделя. Роторные диски уплотнения соответственно закрепляются на валу шпинделя. Благодаря такому исполнению дисков лабиринтного уплотнения вала они собираются с малыми значениями осевого зазора. При этом канавки, в которые попадает песок и шлам из байпасируемой через лабиринтное уплотнение весьма небольшой части расхода бурового раствора, располагаются на той части торцовых поверхностей статорных дисков, которая не имеет резинового покрытия. Лопастное колесо центробежного насоса и такое исполнение лабиринтного дискового уплотнения вала защищает уплотнения картера осевого подшипника от износа и тем самым существенно удлиняет его срок службы.

Наше изобретение позволяет увеличить безотказный срок работы шпинделя до уровня в 300 ч и более, при этом не искажая исходную энергетическую характеристику забойного двигателя.

Изобретение поясняется подробным описанием и пятью фигурами.

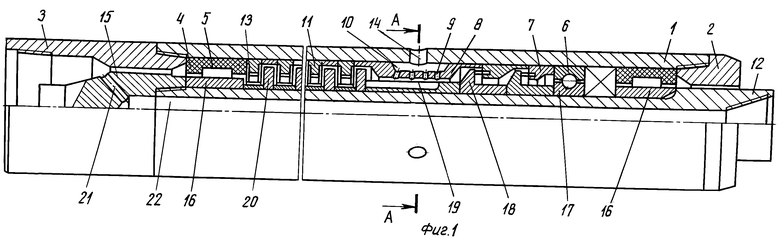

На фиг.1 изображена общая компоновка шпинделя забойного двигателя.

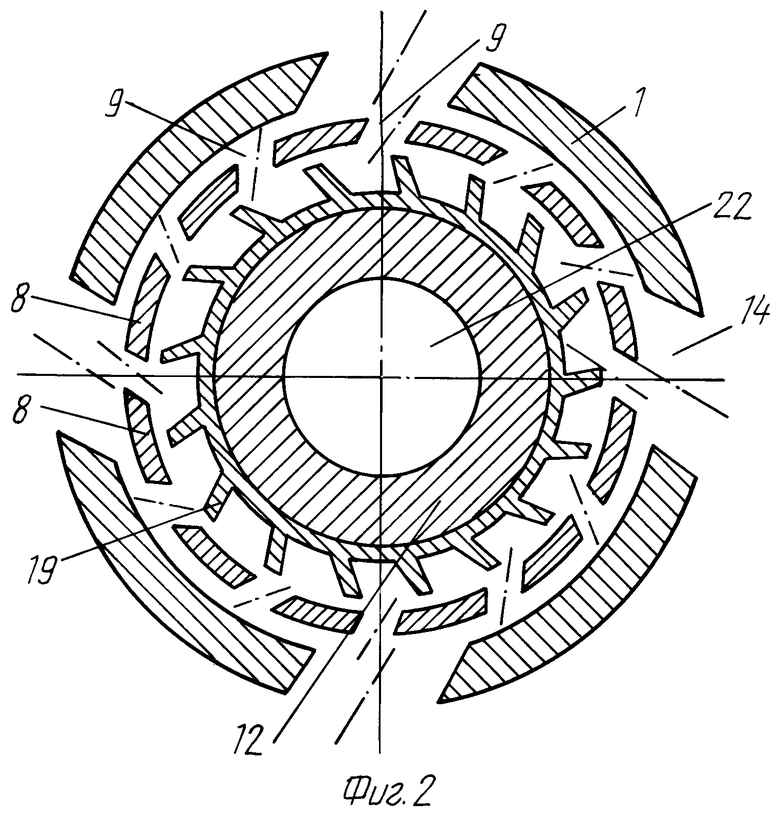

На фиг.2 изображено сечение шпинделя по отверстиям его корпуса и лопастному колесу центробежного насоса.

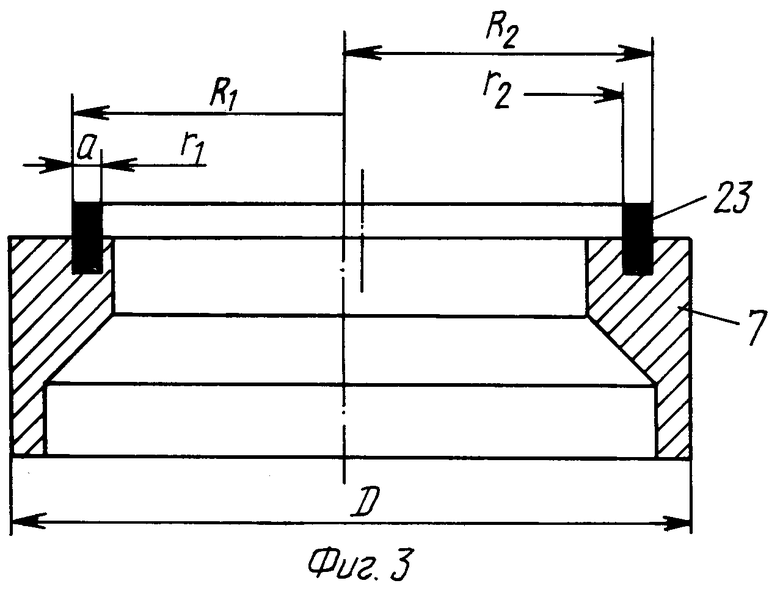

На фиг. 3 изображен поперечный разрез резинометаллического уплотнителя картера осевого подшипника.

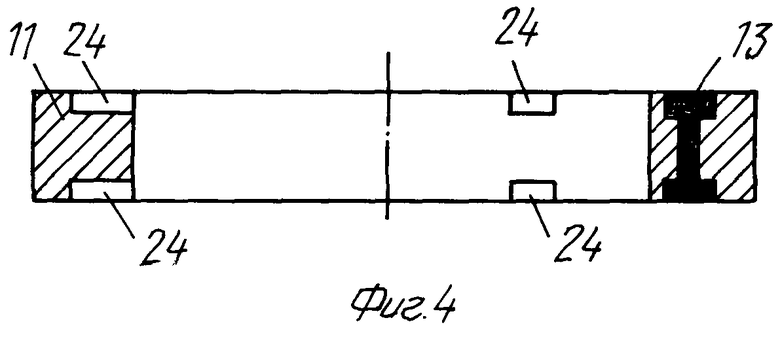

На фиг.4 изображен поперечный разрез статорного диска многоступенчатого лабиринтного уплотнения вала шпинделя.

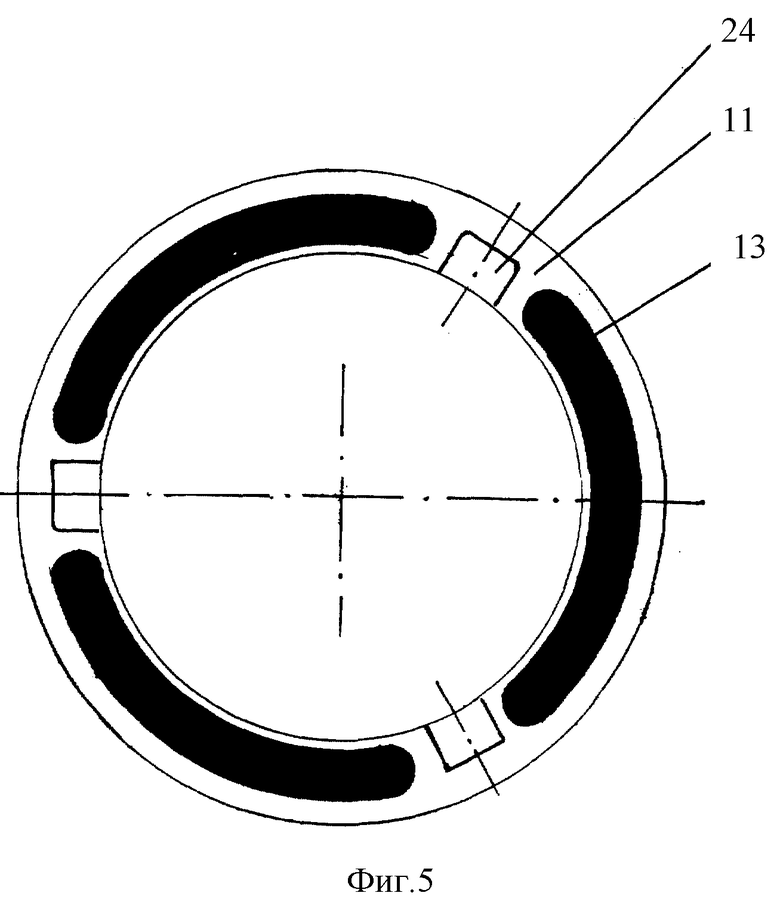

На фиг. 5 изображен вид сверху статорного диска многоступенчатого лабиринтного уплотнения.

В корпусе 1 шпинделя с помощью ниппеля 2 и соединительного переводника 3 неподвижно зафиксированы: статорные элементы 4 радиальных опор шпинделя с привулканизированными к ним резиновыми обкладками 5; статорные обоймы 6 осевого подшипника качения; три-пять статорных ступеней торцовых резинометаллических уплотнителей 7 картера осевого подшипника; фонарь 8 с отверстиями 9, сообщающими внутреннюю полость фонаря 8 с полостью 10, расположенной вне его, но внутри корпуса 1 шпинделя; статорные диски 11 многоступенчатого лабиринтного уплотнения вала 12 шпинделя. При этом диски 11 облицованы резиновыми обкладками 13, приклеенными или привулканизированными к торцовым поверхностям дисков 11. В корпусе 1 имеются отверстия 14, которые гидравлически сообщают полость 10 с пространством за корпусом 1 шпинделя.

На валу 12 шпинделя с помощью гайки-полумуфты 15 неподвижно закреплены: роторные втулки 16 радиальных опор шпинделя; роторные обоймы 17 осевого подшипника; роторные диски 18 уплотнителей картера осевого подшипника; лопастное колесо 19 центробежного насоса, располагающееся во внутренней полости фонаря 8; роторные диски 20 многоступенчатого лабиринтного уплотнения. На внешней поверхности гайки-полумуфты 15 имеются отверстия 21, гидравлически сообщающие внутреннюю полость 22 вала 12 шпинделя с пространством, расположенным внутри соединительного переводника 3 и корпуса 1 шпинделя.

Статорная ступень торцевого резинометаллическоге уплотнителя 7 картера осевого подшипника выполняется таким образом, чтобы максимальное значение радиуса r2 удовлетворяло условию

r2 ≥ r1 + a,

а максимальное значение радиуса R2 соответственно

R2 ≥ R1 + a,

где а - радиальная ширина резинового уплотнительного элемента 23.

То есть резиновый уплотнительный элемент 23 располагается эксцентрично относительно наружного посадочного (в корпус) диаметра D и продольной оси вала 12 шпинделя. Это условие гарантирует термическую стабильность физико-механических свойств уплотнительного элемента 23.

Каждый статорный диск 11 многоступенчатого лабиринтного уплотнения вала 12 шпинделя выполняется облицованным со стороны своих торцовых поверхностей резиновыми обкладками 13, которые лучше всего привулканизировать к стальной поверхности, имеющей твердость не выше 240 единиц по Бринеллю.

Для того чтобы крупные кусочки шлама и породы, подваливающей со стенок в ствол скважины и попадающие в лабиринтное уплотнение вала 12 шпинделя (при спуске гидравлического забойного двигателя с долотом в ствол скважины) не могли бы заклинить и оторвать резиновые обкладки 13 от дисков 11, а следовательно, в процессе работы шпинделя под воздействием перепада давлений и "протащить" сорванные обкладки через ниже расположенные ступени лабиринтного уплотнения, попутно выводя их из строя (так называемый "эффект домино"), используется специальная схема их крепления на дисках 11.

Обкладки 13 вулканизируются "заподлицо" с металлом дисков 11, при этом на обеих торцовых поверхностях дисков имеются сквозные отверстия. На металлической торцовой поверхности дисков 11 выполняются канавки 24, имеющие прямоугольную форму сечения, препятствующую попаданию крупных частиц породы на торцовые поверхности лабиринтного уплотнения.

Работа шпинделя

На буровой к валу 12 шпинделя на резьбе крепится долото. Затем к соединительному переводнику 3 присоединяется либо рабочая секция героторного винтового двигателя, либо (последовательно) одна или несколько турбинных секций и затем тяжелые трубы, а далее "легкие" трубы бурильной колонны.

Шпиндель в составе общей компоновки бурильной колонны спускается в ствол скважины. При спуске через сопла долота полость 22 вала 12 шпинделя, отверстия 21 гайки-полумуфты 15 и отверстия 14 в корпусе 1 шпинделя через полость 10 и отверстия 9 в фонаре 8 и канавки 24 на дисках 11 многоступенчатого лабиринтного уплотнения "грязный" глинистый раствор поступает через рабочие секции двигателя в бурильную колонну, заполняя ее. Когда долото подведено почти вплотную к забою скважины, включаются буровые насосы, рабочие секции двигателя (турбобура) начинают вращать вал 12 шпинделя с закрепленным на его нижнем конце долотом.

При этом "грязный" буровой раствор, заполнивший при спуске бурильную колонну, начинает через отверстия 21 в гайке-полумуфте 15, через полость 22 вала 12 шпинделя и далее через сопла долота продавливаться в ствол скважины. Одновременно, под действием перепада давлений в соплах долота, небольшая часть расхода бурового раствора начинает продавливаться через канавки 24 дисков 11, отверстия 9 фонаря 8, через полость 10 и отверстия 14 в корпусе 1 шпинделя в пространство за корпусом (в кольцевое пространство скважины).

При этом вращающееся лопастное колесо 19 центробежного насоса отбрасывает песок и шлам через отверстия 9 в фонаре 8 в полость 10 и далее через отверстия 14 в корпусе 1 в пространство за корпусом 1, обеспечивая тем самым чистоту роторных дисков 18.

Эксцентричные уплотнители 23 трех-пяти ступеней торцовых уплотнителей 7 картера осевого подшипника шпинделя "обтирают" влажную поверхность вращающихся роторных дисков 18 от мелкого песка, не допуская его попадания в картер осевого подшипника, одновременно охлаждаясь.

Осевой подшипник, работая на чистом бентонитовом геле, "набирает" осевой люфт чрезвычайно медленно, что и обеспечивает большой безотказный срок службы шпинделя на забое бурящейся скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРОВОЙ ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2186187C1 |

| ВИНТОВОЙ ГЕРОТОРНЫЙ ДВИГАТЕЛЬ С ТУРБИННЫМ АКТИВАТОРОМ | 2002 |

|

RU2203380C1 |

| ТУРБОБУР-АМОРТИЗАТОР | 2000 |

|

RU2161235C1 |

| ТУРБОБУР | 2000 |

|

RU2166602C1 |

| СТУПЕНЬ ДАВЛЕНИЯ ТУРБИНЫ ТУРБОБУРА | 2000 |

|

RU2174584C1 |

| Винтовой забойный двигатель | 2003 |

|

RU2224079C1 |

| ТУРБОБУР-ЗАБУРНИК | 1999 |

|

RU2136833C1 |

| ШПИНДЕЛЬ ТУРБОБУРА | 2001 |

|

RU2176015C1 |

| МНОГОРЯДНАЯ ШАРИКОВАЯ ОПОРА | 2003 |

|

RU2241815C1 |

| ТУРБИННЫЙ ВРАЩАТЕЛЬ | 1999 |

|

RU2139402C1 |

Изобретение относится к области бурения скважин с использованием забойного двигателя. В корпусе шпинделя забойного двигателя с помощью ниппеля и соединительного переводника зафиксированы статорные элементы резинометаллических радиальных опор, статорные обоймы осевого подшипника качения, статорные ступени резинометаллических уплотнителей картера осевого подшипника, фонарь с отверстиями, сообщающими полость внутри корпуса шпинделя с пространством за указанным корпусом, статорные диски многоступенчатого лабиринтного уплотнения вала шпинделя. На валу с помощью гайки-полумуфты неподвижно закреплены роторные втулки радиальных опор, роторные обоймы осевого подшипника, роторные диски уплотнителей картера осевого подшипника, лопастное колесо центробежного насоса, роторные диски лабиринтного уплотнения вала. Лопастное колесо центробежного насоса располагается во внутренней полости фонаря. Фонарь располагается между статорными ступенями торцовых резинометаллических уплотнений картера осевого подшипника и статорными дисками многоступенчатого лабиринтного уплотнения. Изобретение обеспечивает повышение надежности в работе и увеличение срока службы шпинделя. 2 з.п.ф-лы, 5 ил.

| ТУРБОБУР | 1994 |

|

RU2072023C1 |

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

| Шпиндель бурового забойного двигателя | 1988 |

|

SU1657583A1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН | 1991 |

|

RU2029046C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1993 |

|

RU2057822C1 |

| ТУРБОБУР-АМОРТИЗАТОР | 2000 |

|

RU2161235C1 |

Авторы

Даты

2002-11-10—Публикация

2001-01-15—Подача