Изобретение относится к устройствам для приготовления технической пены, преимущественно в промышленности строительных материалов, но может быть использовано и в других областях - в горной и нефтегазодобывающей промышленности и пр.

Обычно в пеногенераторах используется принцип эжекции: либо подаваемый под давлением раствор пенообразователя засасывает воздух и образует пену, либо сжатый воздух вовлекает (эжектирует) раствор пенообразователя и также образует пену.

В первом случае пеногенератор неработоспособен, если нет устройства, способного подавать жидкость под давлением; таким устройством может быть поршневой или центробежный гидравличесий насос, который является достаточно сложным, дорогим и не вполне надежным устройством, содержащим, кроме электродвигателя, либо прецизионные цилиндр с поршнем, либо вал со сбалансированными лопатками и сальником, заключенными в сложной формы спиральный корпус.

Во втором случае требуется еще более сложный агрегат - компрессор.

Известно устройство для приготовления технической пены, включающее каналы подачи сжатого воздуха и пенообразователя, а также пеногенерирующие сетки, камеру диспергирования, заполненную стружкой, и выпускной патрубок (пенопровод) [1].

Известен пеногенератор, включающий каналы подачи сжатого воздуха и пенообразователя, а также пеногенерирующие сетки и выпускной патрубок [2].

Недостаток двух приведенных аналогов в том, что они неработоспособны без источника сжатого воздуха (компрессора), который не фигурирует в качестве существенного признака ни в ограничительной, ни в отличительной частях формулы изобретения; привлечение же для работы пеногенератора отдельного агрегата увеличивает расход материальных, трудовых и энергетических ресурсов.

Наиболее близким аналогом (прототипом) является пеногенератор, включающий корпус, камеру смешивания, патрубок с вентилем для дозированного ввода пенообразователя и патрубок для выпуска пены [3]; согласно описанию в боковой стенке камеры смешивания "...расположен патрубок с вентилем для подачи пенообразующей жидкости под давлением" и далее "...к нижней части камеры подведен патрубок с вентилем для подачи сжатого воздуха через компрессор (не показан)". Следовательно, для нормального функционирования прототипа требуются одновременно и гидравлический насос, и компрессор. Это является существенным недостатком прототипа.

Задачей изобретения является снижение расхода материальных, трудовых и энергетических ресурсов, расширение технологических возможностей пеногенератора за счет реализации процесса получение пены без привлечения гидравлического насоса и компрессора.

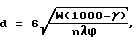

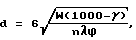

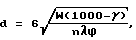

Сущность изобретения. Пеногенератор, производительностью W м3 пены в час, имеющей плотность γ кг/м3, содержит: корпус, камеру смешивания, патрубок с вентилем для дозированного ввода пенообразователя (с заданным его расходом, равным Р л/ч) и патрубок для выпуска пены. Особенность пеногенератора в том, что камера смешивания выполнена переменного объема с подвижной стенкой, имеющей n отверстий (n≥1) диаметром d, с обратными клапанами, при этом пеногенератор снабжен емкостью для пенообразователя и узлом, придающим колебательные перемещения подвижной стенке камеры смешивания с амплитудой λ и частотой ϕ, а диаметр отверстия d в подвижной стенке камеры смешивания определяется из выражения (1)

(1)

где d - диаметр отверстия, мм;

W - производительность пеногенератора, м3/ч;

γ - проектная плотность пены, кг/м3;

n - количество отверстий в подвижной стенке камеры;

λ - амплитуда колебаний подвижной стенки, см;

ϕ - частота колебаний, Гц.

Переменный объем камеры смешивания может быть обеспечен, например, упругими вставками между подвижной и неподвижной стенками камеры смешивания, при этом в качестве упругой вставки используется резиновое кольцо, сильфон и т. п.; возможна также цилиндрическая камера смешивания, боковой поверхностью которой служит сильфон, а днищем - подвижная стенка с отверстиями для ввода воздуха; обратные клапаны - подпружинены с регуляторами усилий, передаваемых пружинами клапанам; узлом, передающим колебательные перемещения подвижной стенке камеры смешивания, может быть обычный строительный вибратор, кривошипный или эксцентриковый механизм и пр.; камера диспергирования заполнена диспергирующим материалом типа стружки или путаной проволоки.

Выражение (1) дает широкое право выбора: можно при заданном диаметре отверстий d вычислить оптимальное их количество n; или при фиксированных значениях d, n, W, γ и ϕ, выбрать такой механизм, придающий движения стенке камеры, который обеспечит достижение оптимальной амплитуды, равной λ.

Оптимальный расход пенообразователя Р [л/ч] определяется из выражения P = γ•W.(2)

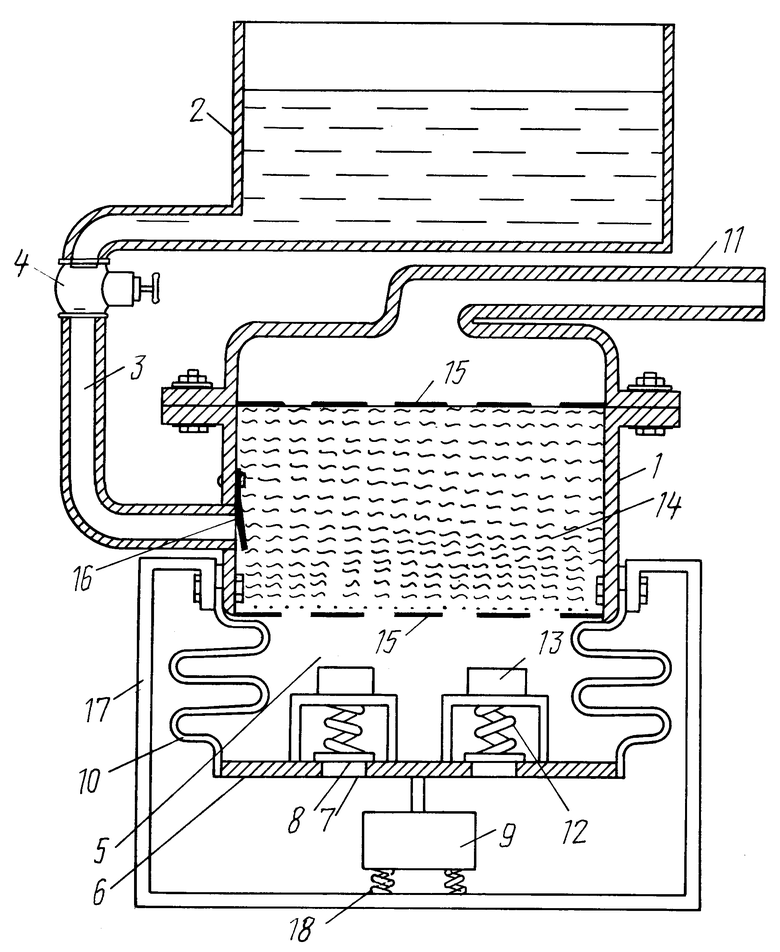

Изобретение поясняется графическим материалом. На чертеже показан разрез основных деталей пеногенератора.

Обозначения: 1 - корпус пеногенератора (стенка камеры диспергирования); 2 - емкость с рабочим раствором пенообразователя; 3 - патрубок для подачи пенообразователя; 4 - вентиль, обеспечивающий дозированную подачу пенообразователя; 5 - камера смешивания; 6 - подвижная стенка камеры смешивания; 7 - отверстие в подвижной стенке для подачи воздуха в камеру смешивания; 8 - обратный клапан, предотвращающий утечку воздуха из камеры смешивания; 9 - узел, придающий колебания в вертикальном направлении подвижной стенке камеры смешивания; 10 - упругая вставка (сильфон) между подвижной стенкой камеры смешивания 6 и неподвижной ее стенкой, функцию которой, в данном случае, выполняет решетка 15; 11 - патрубок для выпуска пены. Перечисленные узлы и детали являются обязательными для реализации изобретения, однако оно характеризуется и другими, факультативными, признаками: 12 - пружина обратного клапана, позволяющая регулировать подачу воздуха; 13 - узел регулировки усилия, передаваемого пружиной обратному клапану; 14 - камера диспергирования, заполненная диспергирующим материалом (стружка, путаная проволока и т.п.); 15 - решетки, удерживающие диспергирующий материал (в частных случаях роль удерживающих решеток могут выполнять пеногенерирующие сетки; 16 - обратный клапан на патрубке пенообразователя; 17 - рамка, поддерживающая узел колебаний; 18 - пружинная опора для случая, когда функции узла колебаний выполняет вибратор (она заменяется жесткой опорой, если узлом колебаний является кривошипный механизм).

Работа пеногенератора. Прежде всего по формуле (1) определяют соответствие параметров пеногенератора заданным величинам W и γ (количество отверстий в подвижной стенке камеры смешивания, их диаметр, амплитуду колебаний, обеспечиваемую установленным механизмом, частоту).

В случае необходимости производят корректировку, например, с помощью узлов 13 заглушают часть отверстий, в пределах возможного регулируют амплитуду колебаний и т.п.

Если это не помогает, заменяют пеногенератор на выполненный в полном соответствии с формулой данного изобретения.

Затем при закрытом вентиле 4 рабочий раствор пенообразователя заливают в емккость 2, включают узел колебаний 9 и поворачивают вентиль 4 в заранее определенное положения, обеспечивающее подачу пенообразователя в соответствии с формулой (2).

При этом подвижная стенка 6 начнет совершать возвратно-поступательные перемещения по вертикали; при быстром перемещении стенки вниз объем камеры смешивания резко увеличивается и в ней на короткое время возникает вакуум, вследствие этого под действием внешнего атмосферного давления обратные клапаны 8 приоткрываются и впускают в камеру смешивания порцию воздуха; при последующем движении подвижной стенки 6 вверх обратные клапаны закрываются, в камере повышается давление и воздух в смеси с пенообразователем может выйти из пеногенератора только через камеру диспергирования и выпускной патрубок 11; камера смешивания пеногенератора сама выполняет работу и гидравлического насоса, и компрессора.

В результате в камере смешивания 5 начинает образовываться пена, которая, проходя через камеру диспергирования 14, приобретает оптимальную мелкоячеистую структуру и выходит из пеногенератора через выпускной патрубок 11.

Получаемая пена подается в пенобетономешалку, где смешивается либо с заранее приготовленным строительным раствором, либо с сухой смесью вяжущего и заполнителя.

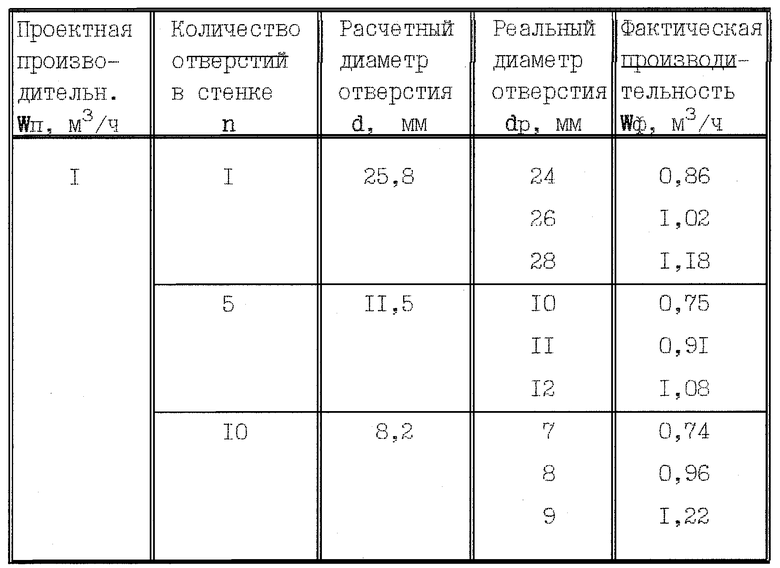

ПРОВЕРКА. Заданы следующие технологические параметры: производительность пеногенератора W=1 м3 пены в час, проектная плотность пены γ =75 кг/м3, амплитуда колебаний λ =1 см, частота ϕ =50 Гц; необходимо определить оптимальный диаметр отверстий d; рассматриваются три варианта числа отверстий в подвижной стенке камеры смешивания: n=1, n=5 и n=10. Результаты - в таблице.

Технический результат: получение пены без дополнительного привлечения гидравлического насоса и компрессора; оптимизация технологических параметров, обеспечивающих заданные значения производительности пеногенератора и плотности пены, снижение расхода материальных, трудовых и энергетических ресурсов, требуемых на изготовление и эксплуатацию и насоса, и компрессора; расширение технологических возможностей пеногенератора за счет повышенной его мобильности и автономности (не нужно возить на дальние объекты ни компрессор, ни гидравлический насос; пеногенератор не зависит от наличия или отсутствия централизованной сети сжатого воздуха и т.д.).

Источники информации:

1. Авт. свид. СССР 1364484; кл. В 28 С 5/38.

2. Патент РФ 2021534; кл. 5 Е 21 F 5/02.

3. Патент РФ 2122889; кл. 6 В 01 F 3/04 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕНОГЕНЕРАТОР | 2001 |

|

RU2198020C2 |

| ПЕНОГЕНЕРАТОР | 2001 |

|

RU2214915C2 |

| ПЕНОГЕНЕРАТОР И СПОСОБ ЕГО ПРОМЫВКИ И ОСУШКИ | 2000 |

|

RU2192919C2 |

| ПЕНОГЕНЕРАТОР (ВАРИАНТЫ) | 2000 |

|

RU2199436C2 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ И СПОСОБ РАБОТЫ НА НЕЙ | 2001 |

|

RU2200090C2 |

| ПЕНОГЕНЕРАТОР И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ (ВАРИАНТЫ) | 2001 |

|

RU2197379C2 |

| АРМАТУРНЫЙ КАРКАС, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ЗАГОТОВКИ АРМАТУРНОГО КАРКАСА | 2000 |

|

RU2198272C2 |

| Пеногенератор | 1983 |

|

SU1146468A1 |

| ДОБАВКА ДЛЯ ЯЧЕИСТЫХ БЕТОНОВ И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТЫХ БЕТОНОВ (ВАРИАНТЫ) | 2000 |

|

RU2187485C2 |

| СТЕРЖНЕВАЯ ФЕРМА | 2000 |

|

RU2189423C2 |

Изобретение предназначено для приготовления технической пены, преимущественно в промышленности строительных материалов. Пеногенератор содержит корпус, емкость для пенообразователя, патрубок с вентилем для дозированного ввода пенообразователя, камеру смешивания переменного объема с подвижной стенкой, имеющей n отверстий (n≥1) диаметром d с обратными клапанами, узел, придающий колебательные перемещения подвижной стенке камеры смешивания, патрубок для выпуска пены. Диаметр d отверстия в подвижной стенке камеры смешивания определяется из выражения

где d - диаметр отверстия, мм; W - производительность пеногенератора, м3/ч; γ - проектная плотность пены, кг/м3; n - количество отверстий в подвижной стенке камеры; λ - амплитуда колебаний подвижной стенки, см; ϕ - частота колебаний, Гц. Технический результат: получение пены без дополнительного привлечения гидравлического насоса и компрессора, снижение расхода материальных, трудовых и энергетических ресурсов, расширение технологических возможностей пеногенератора. 1 ил., 1 табл.

Пеногенератор, включающий корпус, камеру смешивания, патрубок с вентилем для дозированного ввода пенообразователя, патрубок для выпуска пены, отличающийся тем, что камера смешивания выполнена переменного объема с подвижной стенкой, имеющей n отверстий (n≥1) диаметром d с обратными клапанами, при этом пеногенератор снабжен емкостью для пенообразователя и узлом, придающим колебательные перемещения подвижной стенке камеры смешивания, а диаметр d отверстия в подвижной стенке камеры смешивания определяют из выражения

где d - диаметр отверстия, мм;

W - производительность пеногенератора, м3/ч;

γ - проектная плотность пены, кг/м3;

n - количество отверстий в подвижной стенке камеры;

λ - амплитуда колебаний подвижной стенки, см;

ϕ - частота колебаний, Гц.

| ПЕНОГЕНЕРАТОР | 1997 |

|

RU2122889C1 |

| Смеситель | 1987 |

|

SU1526797A1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 1997 |

|

RU2122891C1 |

| DE 3608970 C1, 25.06.1987 | |||

| КОНВЕЙЕРНЫЙ СТАБИЛИЗАТОР КОРОТКИХ МАКАРОННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2341083C2 |

| US 5492655 А, 20.02.1996. | |||

Авторы

Даты

2002-11-20—Публикация

2001-06-04—Подача