Изобретение относится к строительству и может быть использовано при изготовлении несущих, преимущественно ячеистобетонных, строительных элементов, работающих на изгиб.

Известны арматурные каркасы бетонных элементов, выполненные в виде форм, содержащих пояса и решетку [1].

Известны арматурные каркасы, содержащие поперечную арматуру с крюками на концах [2, см. рисунок].

Известно арматурное изделие с поперечными стержнями, содержащими на концах крюки или лапки, которыми плотно охватываются продольные стержни, внутренний (в свету) радиус загиба крюка равен радиусу огибаемого стержня [3, фиг.5-17].

Наиболее близким аналогом (прототипом) является изобретение "Устройство ферм строительных элементов" [4], которое предусматривает использование в качестве арматурных каркасов стержневых ферм из прутков или проволоки, причем поперечная арматура (решетка фермы), выполненная либо из отдельных стержней, либо в виде гнутого зигзагообразного стержня, огибает продольные стержни (пояса фермы); при этом использовано решение, когда внутренний радиус загиба стержня поперечной арматуры равен радиусу огибаемого стержня [4, см. фиг.4].

Каркас с огибающей решеткой может быть весьма эффективным с точки зрения его работы, поскольку повышается надежность соединения круглых прутков поперечной арматуры с круглыми продольными стержнями.

Недостатки прототипа состоят в следующем: а) не регламентировано соотношение трех важных параметров каркаса: внутреннего (в свету) радиуса загиба поперечной арматуры R, радиуса огибаемого продольного стержня r1 и радиуса огибающего стержня поперечной арматуры r2, а это приводит либо к ограничению технологических возможностей, либо к появлению недопустимых пластических деформаций в зоне максимальной кривизны поперечной арматуры, а следовательно, к снижению надежности или даже исключению возможности эксплуатации арматурного каркаса; например, в случае R=r1, как это предусмотрено в прототипе, исключается возможность применения наиболее подходящих для ячеистобетонных изделий диаметров арматуры - продольной 8-10 мм и поперечной 4-5 мм, т.к. при этом в зоне гиба возникают недопустимые пластческие деформации, снижающие надежность каркаса, подобные радиусы загиба запрещены нормативными документами; в данном случае технологические возможности ограничиваются применением продольной арматуры диаметром не менее 12 мм при поперечной диаметром 3 мм, или продольной не менее 16-20 мм при поперечной 4-5 мм, что практически неприемлемо для армирования наиболее легких изделий; б) навивка поперечной арматуры на два параллельных продольных стержня связана с определенными технологическими сложностями, а решения этой проблемы в прототипе не даются; в) не решен вопрос механизации изготовления рассматриваемых каркасов, не предложено устройство для изготовления элементов каркаса.

Задачей изобретения является повышение надежности каркаса за счет предотвращения появления недопустимых пластических деформаций металла в зоне изгиба поперечной арматуры, а также расширение технологических возможностей при изготовлении каркаса, упрощение и механизация его изготовления.

Сущность изобретения состоит в том, что у арматурного каркаса, имеющего вид стержневой фермы с поперечной арматурой, выполненной из гнутого зигзагообразного стержня, огибающего оба пояса фермы, регламентировано соотношение внутреннего (в свету) радиуса загиба поперечной арматуры R, радиуса продольного огибаемого стержня r1 и радиуса стержня поперечной, навиваемой арматуры r2; это соотношение имеет вид

1,1 r1 <R > 4 r2. (I)

Невыполнение требования (I) приводит к появлению недопустимых пластических деформаций металла поперечной арматуры в зоне минимального радиуса кривизны стержня или к ограничению технологических возможностей, в частности, приводит к запрету использования эффективных диаметров арматурных стержней; в факультативных пунктах формулы изобретения уточняется, что решетка фермы может быть либо раскосной, либо с чередующимися стойками и раскосами, горизонтальные проекции раскосов могут меняться от самых коротких вблизи опор до максимальных в середине пролета. Сущность способа изготовления каркаса состоит в том, что сначала из проволоки, предназначенной для изготовления поперечной арматуры, формируют спираль, витки которой содержат пару параллельных прямых участков, соединенных криволинейными участками из той же проволоки; затем эту полученную спираль растягивают, в нее вставляют два стержня продольной арматуры (два пояса фермы), раздвигают их друг от друга на максимальное расстояние и прикрепляют к стержням спирали (к элементам решетки фермы); факультативные признаки способа: длина витка спирали, предназначенной для изготовления раскосной решетки, равна проектной длине раскоса, умноженной на эмпирический поправочный коэффициент К (величину К уточняют опытным путем, с учетом всех особенностей конкретного производства, а в первом приближении К=0,8-1,2); при решетке с чередующимися стойками и раскосами длина прямолинейных участков спирали, образующих стойки, равна длине стойки, умноженной на эмпирический поправочный коэффициент К; длина прямолинейных участков спирали, образующих раскосы, возрастает по мере приближения проектного положения раскоса к середине пролета каркаса; витки спирали растягивают настолько, чтобы длина вертикальной проекции раскоса стала равной длине стойки. Сущность устройства для изготовления каркаса: оно содержит поворотный пенал, внутри которого имеется подвижный вкладыш с укрепленными на нем пальцами для навивки спирали; один конец оси поворотного пенала прикреплен к средней его части, другой соединен с приводом, вращающим ось, а середина оси закреплена в подшипниках, установленных в станине устройства; вблизи поворотного пенала установлен прижимной ролик, ось которого несет на себе подшипники, прикрепленные к раме прижимного ролика; подвижный вкладыш внутри поворотного пенала имеет только одну степень свободы: он может перемещаться только вдоль пенала и занимать попеременно одно из двух крайних положений, для чего имеются специальные фиксаторы положения вкладыша; устройство также снабжено фиксатором положения поворотного пенала, обеспечивающим остановку его вращения на время смены позиции подвижного вкладыша.

Технический результат: конструктивные особенности арматурного каркаса, заключающиеся в новом соотношении линейных размеров, расширяют технологические возможности в отношении использования стержней любых диаметров и исключают появление недопустимых пластических деформаций металла, что способствует повышению надежности каркаса; введение операций формирования и последующего растягивания спирали упрощает и делает более технологичным процесс изготовления каркаса; предложенное устройство механизирует процесс, снижает его трудоемкость и повышает качество производимых каркасов. В целом технический результат можно охарактеризовать так: расширение технологических возможностей изготовления арматурного каркаса, повышение его качества и надежности, упрощение производства, снижение трудозатрат.

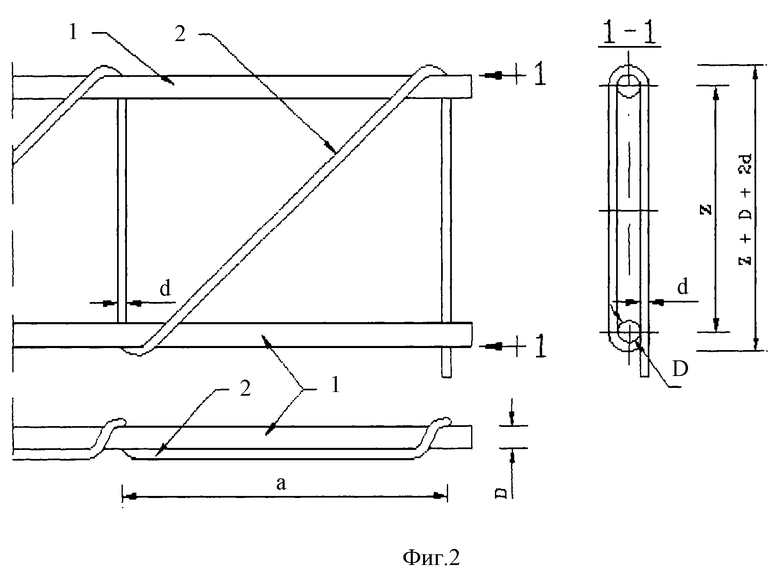

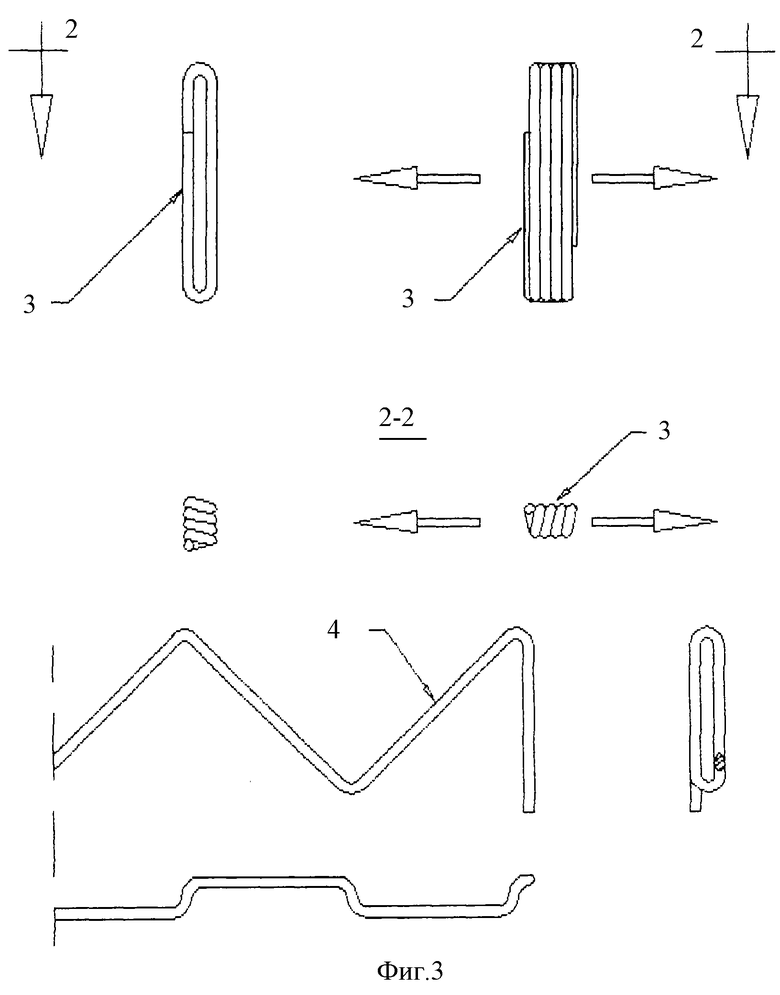

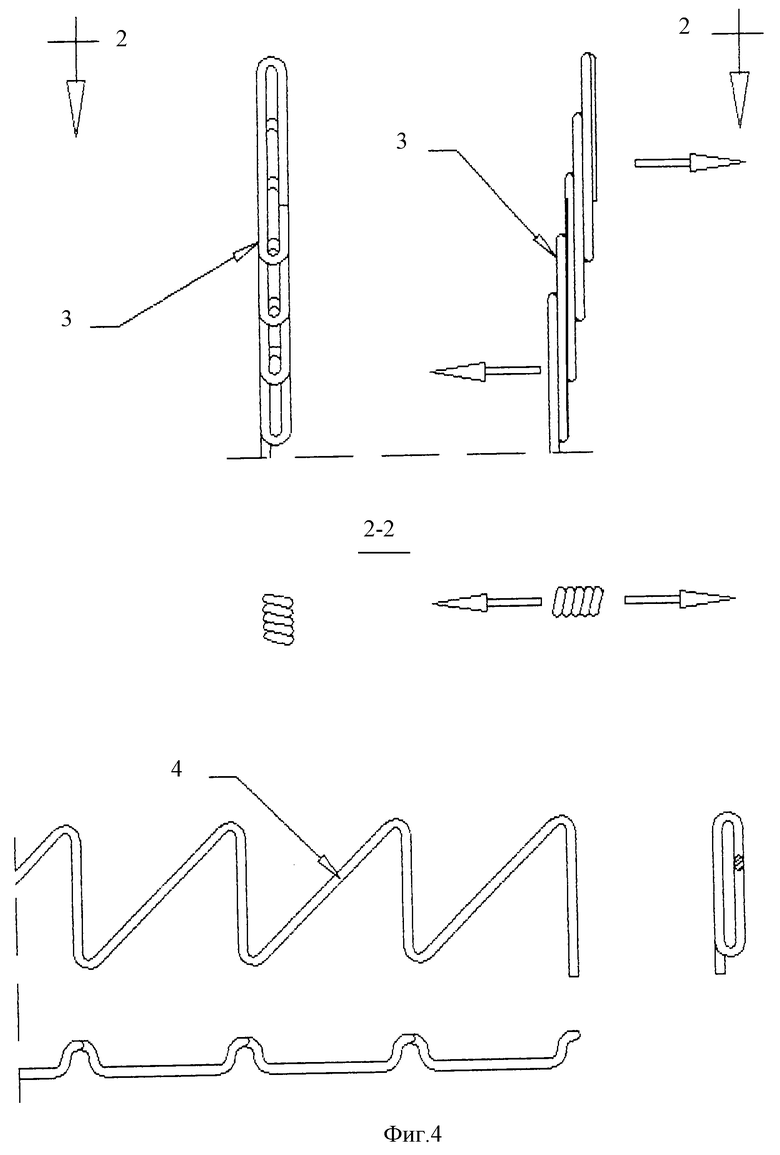

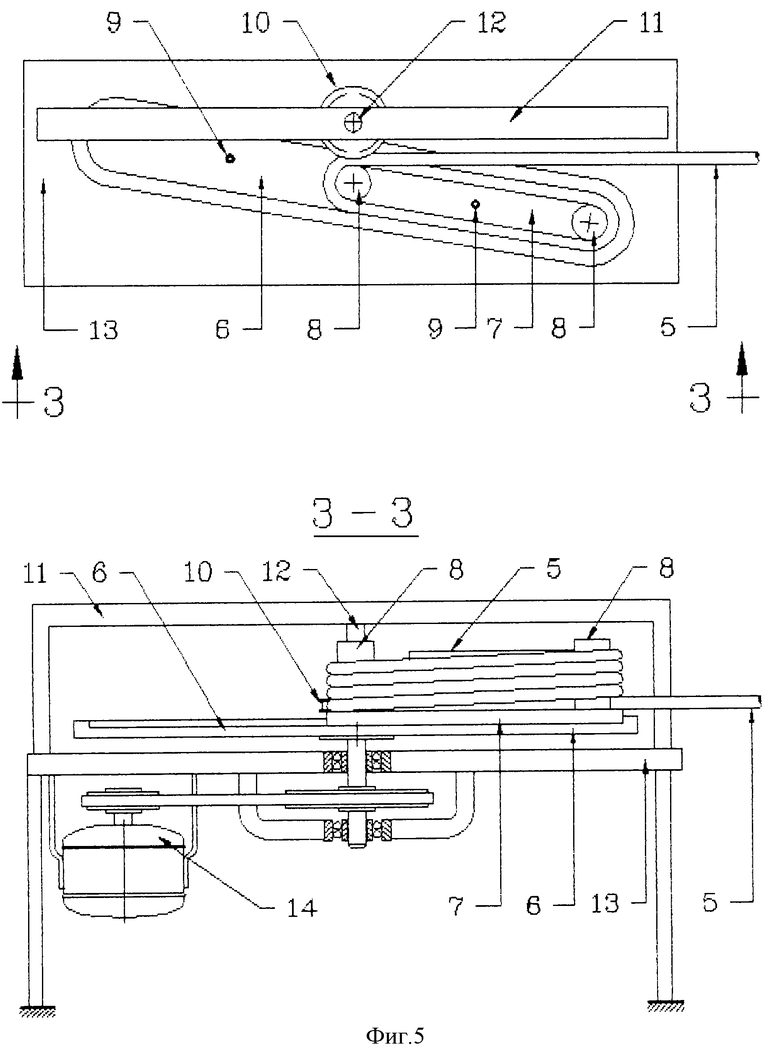

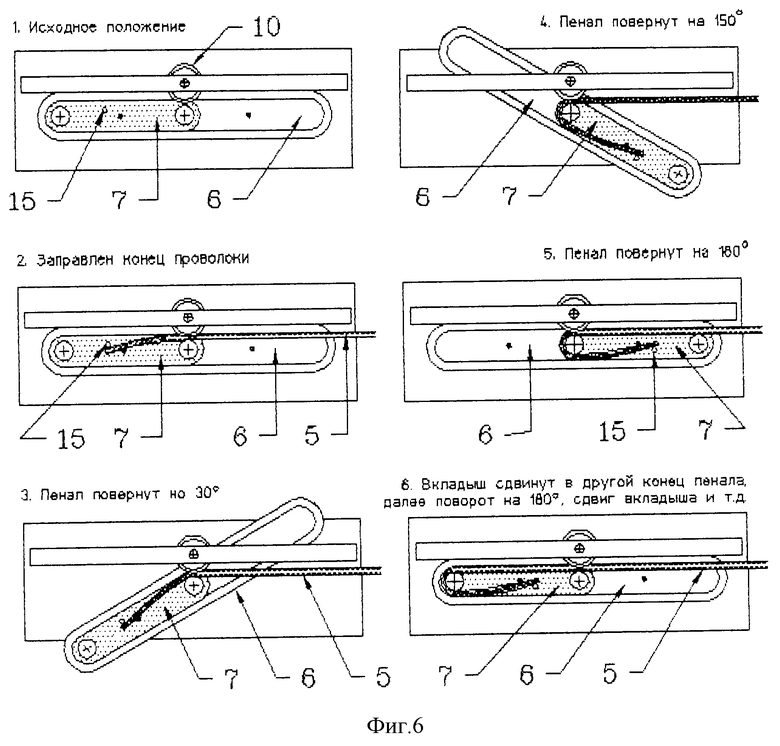

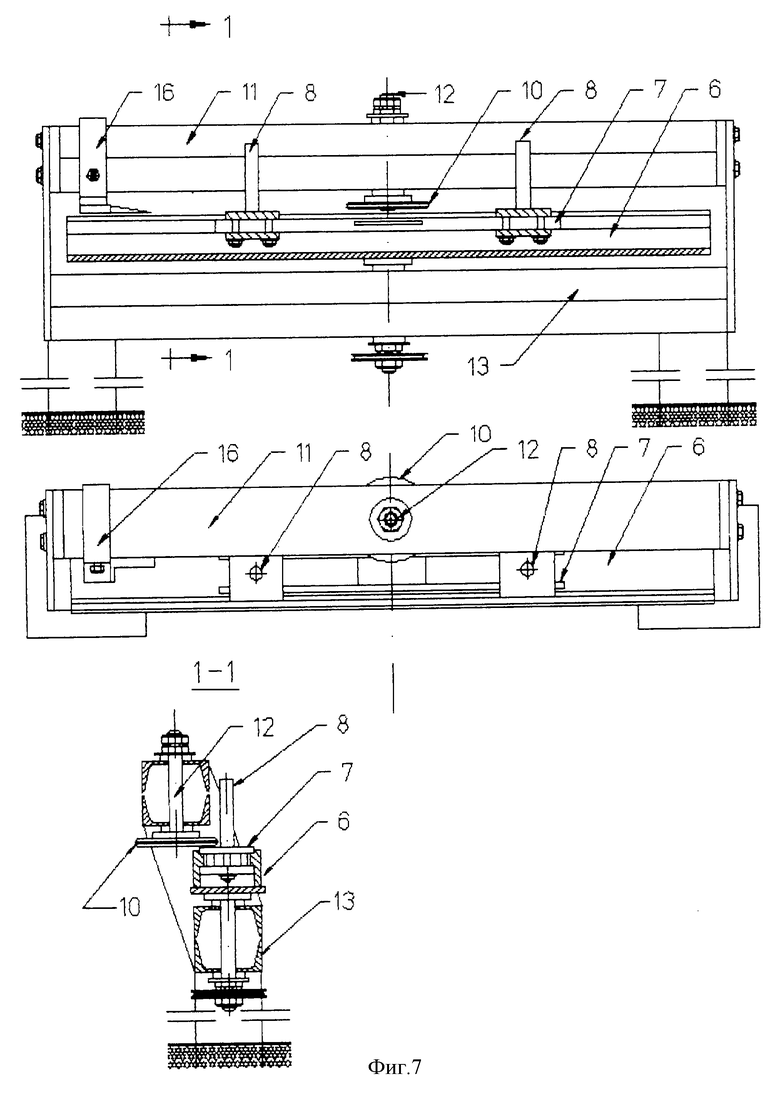

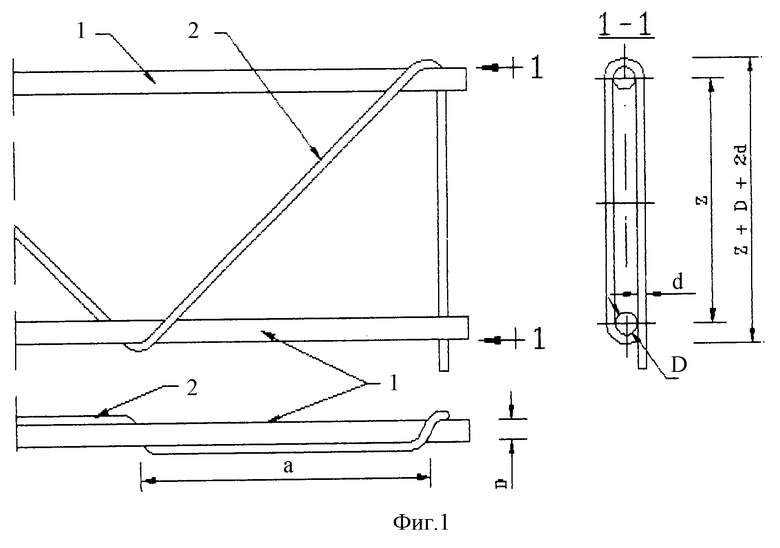

Изобретение поясняется графическим материалом. На фиг.1 показан плоский арматурный каркас в виде стержневой фермы с раскосной решеткой; поперечная арматура каркаса - зигзагообразный стержень - навита на стержни продольной арматуры (на пояса фермы); радиус загиба поперечной арматуры отвечает соотношению (I). На фиг.2 приведен тот же каркас, но его раскосы чередуются со стойками; такое решение является более предпочтительным в тех случаях, когда горизонтальная проекция раскоса существенно больше его вертикальной проекции. На фиг.3 показана заготовка для изготовления поперечной арматуры каркаса, имеющая вид плотной спирали (позиция 3) и растянутая спираль - раскосная решетка фермы (позиция 4). На фиг. 4 представлена подобная заготовка (спираль) для изготовления фермы с чередующимися раскосами и стойками (позиция 3), а также готовая решетка фермы, полученная в результате растяжения спирали (позиция 4). На фиг.5 показана одна из операций способа изготовления арматурного каркаса - формирование спирали (заготовки для решетки фермы); арматурная проволока 5 навивается на пальцы 8 специального устройства, пальцы жестко закреплены на подвижном вкладыше 7, способном перемещаться возвратно-поступательно в поворотном пенале 6; нужное положение вкладыша в пенале обеспечивается фиксаторами 9, проволока 5 поддерживается прижимным роликом 10; показаны фрагментарно две проекции устройства - план и фасад. На фиг. 6 приведены шесть последовательных положений процесса навивки спирали. На фиг. 7 приведены две проекции и разрез устройства для изготовления арматурного каркаса (привод условно не показан).

Обозначения на чертежах: 1 - продольный стержень каркаса (пояс фермы); 2 - поперечная арматура каркаса (решетка фермы); 3 - заготовка (спираль) для изготовления поперечной арматуры; 4 - растянутая спираль - поперечная арматура каркаса (решетка фермы); 5 - проволока для изготовления поперечной арматуры; 6 - поворотный пенал; 7 - подвижный вкладыш; 8 - палец; 9 - фиксатор положения вкладыша; 10 - прижимной ролик; 11 - рама прижимного ролика; 12 - ось прижимного ролика; 13 - станина; 14 - привод поворотного пенала; 15 - упор для начала навиваемой проволоки; 16 - узел фиксации положения поворотного пенала и подъема нижнего витка спирали.

Пример выполнения. Каркас с расчетным пролетом 5,9 м, высотой 27 см, продольные стержни (пояса фермы) из арматурной стали класса А-III диаметром 10 мм (r1=5 мм), поперечная арматура (раскосная решетка фермы) из проволоки класса Вр-I диаметром 5 мм (r=2,5 мм) огибает оба пояса фермы, радиус загиба поперечной арматуры R=11 мм. Способ изготовления каркаса: формируют спираль с вытянутыми витками - длина прямолинейных, параллельных друг другу участков витка 33 см, общая длина витка 37 см, расстояние между прямолинейными участками витка 2,2 см, витки плотно прилегают друг к другу; затем спираль растягивают с тем расчетом, чтобы высота спирали уменьшилась с 37 до 27 см, при этом образуется зигзагообразная раскосная решетка фермы с шагом раскосов около 25 см благодаря частичному повороту криволинейных участков каждого витка спирали, зазор между внутренними образующими прямолинейных участков витков уменьшается с 22 до 11-12 мм, в этот зазор вставляют два стержня ⊘10 мм, раздвигают их до упора и с помощью контактной точечной сварки присоединяют к решетке. Устройство для формирования заготовки арматурного каркаса характеризуется следующими параметрами: длина поворотного пенала 100 см, длина подвижного вкладыша 50 см, расстояние между центрами пальцев (регулируемое) 33 см, диаметр пальцев (заменяемых) 2,2 см; работа устройства: поворотный пенал устанавливают в фиксируемое положение, вблизи, на продолжении продольной оси пенала, располагают пакет правленой и отмеренной проволоки, подвижный вкладыш перемещают ближе к пакету проволоки (в крайнее фиксируемое положение), конец одного отрезка проволоки заводят между ближайшим пальцем и упором, имеющимся на подвижном вкладыше; затем вкладыш вместе с проволокой перемещают в другое крайнее положение и при этом прижимной ролик коснется проволоки; после этого поворачивают пенал на 181-190o, в результате прижимной ролик, обегая половину окружности пальца, сформирует первый криволинейный участок витка спирали, а подвижный вкладыш снова окажется в положении, близком к пакету проволоки; тогда пенал слегка поворачивают в обратном направлении, приводя его к фиксированному положению, подвижный вкладыш вместе с проволокой перемещают в другое крайнее фиксированное положение и пенал вновь поворачивают на 181-190o, в результате прижимной ролик сформирует второй криволинейный участок витка спирали. Эти операции повторяют пока не будет до конца использован весь взятый отрезок проволоки, затем готовую спираль - заготовку каркаса - снимают с пальцев устройства.

Источники информации

1. Патент РФ 2131005.

2. Патент РФ 2017908.

3. Патент РФ 2119023.

4. Патент РФ 2145373.

| название | год | авторы | номер документа |

|---|---|---|---|

| АРМАТУРНЫЙ КАРКАС (ВАРИАНТЫ) | 2000 |

|

RU2186915C2 |

| СТЕРЖНЕВАЯ ФЕРМА | 2000 |

|

RU2189423C2 |

| АРМАТУРНЫЙ КАРКАС | 2000 |

|

RU2190068C2 |

| ПЕНОГЕНЕРАТОР (ВАРИАНТЫ) | 2000 |

|

RU2199436C2 |

| ПЕНОГЕНЕРАТОР | 2001 |

|

RU2214915C2 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ И СПОСОБ РАБОТЫ НА НЕЙ | 2001 |

|

RU2200090C2 |

| ПЕНОГЕНЕРАТОР | 2001 |

|

RU2198020C2 |

| ПЕНОГЕНЕРАТОР | 2001 |

|

RU2192921C1 |

| АРМАТУРНЫЙ КАРКАС И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2530074C1 |

| ПЕНОГЕНЕРАТОР И СПОСОБ ЕГО ПРОМЫВКИ И ОСУШКИ | 2000 |

|

RU2192919C2 |

Изобретение относится к строительству и может быть использовано при изготовлении несущих, преимущественно ячеисто-бетонных изделий. Технический результат: расширение технологических возможностей изготовления арматурного каркаса, повышение его качества и надежности, упрощение производства, снижение трудозатрат. Сущность изобретения: каркас из круглых стержней в виде фермы с поясами радиусом r1, поперечной арматурой из зигзагообразного стержня радиусом r2, огибающего оба пояса, причем соотношение внутреннего радиуса загиба поперечной арматуры R и радиусов стержней определяется неравенством: 1,1 r1, <R> 4 r2, а r1/r2=1,0-4,6. Способ изготовления каркаса: из проволоки формируют спираль, витки которой имеют прямолинейные участки, параллельные одной оси, эту спираль растягивают, в нее помещают два продольных стержня, раздвигают их и прикрепляют к растянутой спирали. Устройство для формирования заготовки арматурного каркаса состоит из поворотного пенала, в котором расположен подвижный вкладыш, несущий на себе пальцы для навивания на них проволоки; устройство снабжено прижимным роликом, фиксаторами положения пенала и вкладыша, а также приводом. 3 с. и 12 з. п. ф-лы, 7 ил.

| УСТРОЙСТВО ФЕРМ СТРОИТЕЛЬНЫХ ЭЛЕМЕНТОВ | 1994 |

|

RU2145373C1 |

| АРМАТУРНОЕ ИЗДЕЛИЕ | 1996 |

|

RU2119023C1 |

| АРМАТУРА ДЛЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1990 |

|

RU2021441C1 |

| СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1991 |

|

RU2121046C1 |

| RU 94038316 A1, 10.12.1995 | |||

| US 3716210 А, 13.02.1973 | |||

| ТОРОПОВ А.С | |||

| Арматурные работы | |||

| - М.: Высшая школа, 1972, с.88-104. | |||

Авторы

Даты

2003-02-10—Публикация

2000-09-21—Подача