Изобретение относится к промышленности строительных материалов и может быть использовано заводами пенобетонных изделий.

Известна установка для получения поризованых бетонов [1], включающая два бункера и питатели-дозаторы для вяжущих и для заполнителя, а также смеситель, пеногенератор.

Недостаток данного аналога в том, что он не содержит узла предварительного перемешивания сухих компонентов, с целью получения однородной сырьевой смеси; не содержит он также и узла приготовления водной суспензии сырьевой смеси для последующего смешивания ее с пеной. На данной установке возможна только сухая минерализация пены, но без предварительной гомогенизации смеси разнородных сухих компонентов будет либо получена неоднородная пенобетонная смесь низкого качества, либо, при длительном перемешивании, станет происходить коалесценсия пузырьков внутри объема смеси и разрушение их в поверхностных слоях, что также приведет к снижению качества смеси и к неоправданному перерасходу пенообразователя.

Известно устройство для аэрации строительных растворов [2], включающее пеногенератор и устройство для перемешивания пены со строительным раствором; недостаток аналога в том, что он может работать только при наличии готового строительного раствора, так как не содержит емкостей для сырья, дозаторов, продуктопроводов и пр. По этим же причинам он непригоден для сухой минерализации пены.

Известна установка для приготовления пенобетонной смеси [3], которая включает в себя смеситель, пеногенератор, дозаторы, емкости и продуктопроводы для сухих компонентов и для пенообразователя, трубу с вентилями для подачи в смеситель жидкости затворения, привод. Смеситель этой установки выполнен в виде горизонтального полого цилиндра с центральной осью, несущей на себе лопатки и соединенной с приводом; смеситель имеет по длине четыре зоны: а) зона гомогенизации, где перемешиваются только сухие компоненты; б) зона приготовления строительного раствора, куда подается жидкость затворения; в) зона поризации, куда подается пена; г) зона выгрузки готовой пенобетонной смеси. Данная установка способна работать в режиме как сухой, так и влажной минерализации, она обеспечивает высокую однородность пенобетонной смеси (при достаточной длине зоны гомогенизации).

Известна установка для приготовления пенобетонной смеси, корпус смесителя которой выполнен, по меньшей мере, из двух частей, причем канал ввода пены расположен в зоне изменения диаметра смесителя, а каналы ввода сухих компонентов и жидкости затворения находятся в зоне меньшего диаметра [4]; это техническое решение совпадает с предложенным решением по максимальному числу признаков, чем и обусловлен выбор его в качестве прототипа.

Недостатки прототипа в том, что он не имеет разъема в зоне изменения диаметра корпуса и не позволяет изменять соотношение диаметров частей корпуса путем замены одной из частей корпуса, а кроме того, не регламентирован диапазон соотношений большего диаметра к меньшему.

Задачей изобретения является расширение технологических возможностей установки и повышение однородности получаемой на ней пенобетонной смеси.

Плотность строительного раствора, в зависимости от вида вяжущего и заполнителя, обычно составляет γp = 1200-1800 кг/м3, а плотность пенобетона γп = 200-1200 кг/м3, при этом максимальное соотношение удельных объемов пенобетона и раствора составит

(I/γп):(I/γp) = γp/γп = 1800:200 = 9,

следовательно, наибольшее соотношение площадей поперечного сечения смесителя в зоне поризации Fп и в зоне приготовления строительного раствора Fр должно быть равно 9, а соотношение диаметров смесителя в этих зонах D/d будет равно корню квадратному из соотношения площадей

Наименьшее соотношение диаметров по данной методике получается при одинаковой плотности пенобетона и того раствора, из которого он получен, - 1200 кг/м3, тогда D/d=1; но такая ситуация невозможна, поскольку нет процесса поризации и нет пенобетона, есть только строительный раствор. Исходя из изложенного, принимается, что наименьшее соотношение диаметров смесителя должно быть равным D/d=1,01.

Если при указанных величинах γp и γп соотношение диаметров окажется меньше 3, то, независимо от длины зоны поризации и скорости вращения оси с лопатками, поток пены будет достигать зоны выгрузки раньше, чем раствор, и пенобетонная смесь станет неоднородной. Сознательный выбор соотношения диаметров корпуса смесителя способствует расширению технологических возможностей установки.

Сущность изобретения

Установка для приготовления пенобетонной смеси содержит дозаторы и емкости для ввода сухих компонентов, пены и жидкости затворения в смеситель, выполненный в виде горизонтального цилиндрического корпуса, состоящего из двух частей разного диаметра и приводной центральной оси с лопатками, расположенную в зоне изменения диаметра корпуса трубу для ввода пены, размещенные в зоне меньшего диаметра корпуса трубы для ввода сухих компонентов и жидкости затворения. Особенность установки в том, что корпус и ось выполнены с возможностью разъема в зоне изменения его диаметров, а соотношение большего диаметра к меньшему составляет 1,01-3.

Изобретение характеризуется рядом факультативных признаков: а) между частями корпуса смесителя, имеющими разные диаметры, помещена вставка, выполненная по форме шарового пояса или усеченного параболоида вращения, или однополостного гиперболоида, или части тора; б) труба для ввода пены установлена тангенциально в нижней части смесителя; в) смеситель выполнен со стержнями, расположенными на центральной оси по винтовой линии; г) установка выполнена с дополнительной трубой для ввода жидкости затворения, расположенной между основной трубой для ввода жидкости затворения и зоной изменения диаметра частей корпуса смесителя.

Изобретение включает в себя и способ работы на установке для приготовления пенобетонной смеси.

Сущность способа: он предусматривает дозированную загрузку объемов воды, пенообразователя и сухих компонентов в смеситель, имеющий горизонтальный цилиндрический корпус, состоящий из двух частей разного диаметра, центральную приводную ось с лопатками.

Особенностью способа является то, что перед загрузкой компонентов в смеситель, выполненный с возможностью разъема в зоне изменения диаметров корпуса, уточняют значение плотности того строительного раствора, из которого будет готовиться пенобетон, и проектную плотность пенобетона, затем, вычислив корень квадратный из соотношения этих величин, определяют соотношение диаметров смесителя и устанавливают нужную отделяемую часть корпуса смесителя, после чего включают привод оси, подают воду, смачивающую внутренние поверхности смесителя, и начинают подавать дозированные объемы компонентов пенобетона.

Технический результат - расширение технологических возможностей установки, повышение однородности пенобетонной смеси.

Изобретение поясняется графическим материалом.

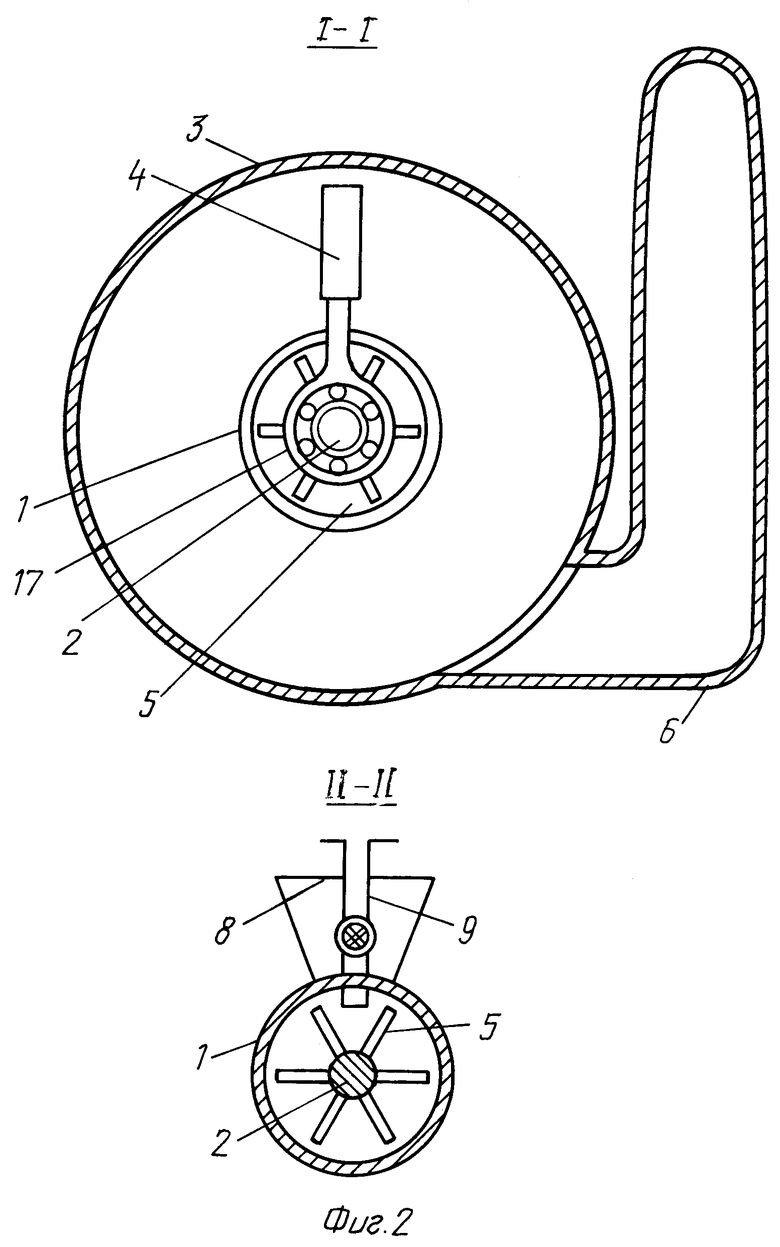

На фиг.1 показан продольный разрез смесителя и другие узлы установки. На фиг.2 представлены два поперечных разреза смесителя.

Обозначения на чертежах: 1 - часть корпуса смесителя с меньшим диаметром; 2 - ось смесителя; 3 - часть корпуса смесителя с большим диаметром; 4 - лопатка; 5 - стержень; 6 - труба для ввода пены в смеситель; 7 - патрубок для выпуска готовой пенобетонной смеси; 8 - бункер для сухих компонентов; 9 - труба для подачи в смеситель жидкости затворения, разделяющаяся на два патрубка с вентилями, врезанных в разных точках корпуса смесителя; 10 - пеногенератор; 11 - - дозатор; 12 - емкость для пенообразователя; 13 - емкость для цемента; 14 - емкость для заполнителя; 15 - емкость для дисперсной добавки; 16 - сальник; 17 - подшипник; 18 - разъемная часть оси смесителя; 19 - канал подачи смазки к подшипникам (приводы каждой из частей оси смесителя условно не показаны).

Работа установки.

Вначале уточняют значения плотности того строительного раствора, из которого будет готовиться пенобетон, и проектную плотность пенобетона. Вычислив корень квадратный из соотношения этих величин, определяют оптимальное соотношение диаметров смесителя и устанавливают нужную съемную часть смесителя. Затем включают приводы оси, подают воду, смачивающую внутренние поверхности смесителя, и начинают подавать дозированные объемы пенообразователя и сухих компонентов. Из патрубка 7 поступает пенобетонная смесь.

Источники информации

1. Патент РФ 2033921, кл. 6 В 28 С 5/38.

2. Патент РФ 2134637, кл. 6 В 28 С 5/38.

3. Патент РФ 2136492, кл. 6 В 28 С 5/38.

4. SU 137044 А, 25.03.1961, кл. В 28 С 5/14, 1961 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕНОГЕНЕРАТОР И СПОСОБ ЕГО ПРОМЫВКИ И ОСУШКИ | 2000 |

|

RU2192919C2 |

| ПЕНОГЕНЕРАТОР | 2001 |

|

RU2214915C2 |

| ПЕНОГЕНЕРАТОР | 2001 |

|

RU2198020C2 |

| ПЕНОГЕНЕРАТОР | 2001 |

|

RU2192921C1 |

| ПЕНОГЕНЕРАТОР (ВАРИАНТЫ) | 2000 |

|

RU2199436C2 |

| ДОБАВКА ДЛЯ ЯЧЕИСТЫХ БЕТОНОВ И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТЫХ БЕТОНОВ (ВАРИАНТЫ) | 2000 |

|

RU2187485C2 |

| ПЕНОГЕНЕРАТОР И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ (ВАРИАНТЫ) | 2001 |

|

RU2197379C2 |

| АРМАТУРНЫЙ КАРКАС, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ЗАГОТОВКИ АРМАТУРНОГО КАРКАСА | 2000 |

|

RU2198272C2 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2136492C1 |

| СТЕРЖНЕВАЯ ФЕРМА | 2000 |

|

RU2189423C2 |

Изобретение относится к области строительства, а именно к устройствам для приготовления пенобетонной смеси и способам работы на них. Изобретение позволит расширить технологические возможности приготовления пенобетонной смеси. Установка для приготовления пенобетонной смеси содержит дозаторы и емкости для ввода соответственно сухих компонентов, пены и жидкости затворения в смеситель, выполненный в виде горизонтального цилиндрического корпуса, состоящего из двух частей разного диаметра и приводной центральной оси с лопатками, расположенную в зоне изменения диаметра корпуса трубу для ввода пены, размещенные в зоне меньшего диаметра корпуса трубы для ввода сухих компонентов и жидкости затворения. Корпус и ось выполнены с возможностью разъема в зоне изменения его диаметров, соотношение большего из которых к меньшему составляет 1,01-3. Способ работы на установке для приготовления пенобетонной смеси включает дозированную загрузку объемов воды, пенообразователя и сухих компонентов в смеситель, имеющий горизонтальный цилиндрический корпус, состоящий из двух частей разного диаметра, центральную приводную ось с лопатками. Перед загрузкой компонентов в смеситель, выполненный с возможностью разъема в зоне изменения диаметров корпуса, уточняют значения плотности того строительного раствора, из которого будет готовиться пенобетон, и проектной плотности пенобетона. Затем, вычислив корень квадратный из соотношения этих величин, определяют соотношение диаметров смесителя и устанавливают нужную отделяемую часть смесителя, После чего включают привод оси, подают воду, смачивающую внутренние поверхности смесителя, и начинают подавать дозированные объемы компонентов пенобетона. 2 с. и 4 з.п. ф-лы, 2 ил.

| Устройство для получения пенобетона | 1959 |

|

SU137044A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2136492C1 |

| Смеситель для приготовления поризованной бетонной смеси | 1985 |

|

SU1308600A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Мешалка для приготовления фибролита | 1932 |

|

SU32975A1 |

| СПОСОБ ОБЕССЕРИВАНИЯ НЕФТИ | 1994 |

|

RU2074881C1 |

Авторы

Даты

2003-03-10—Публикация

2001-02-20—Подача