Настоящее изобретение относится к способу удаления галогенсодержащих соединений, а именно хлорированных соединений, содержащихся в газе или жидкости.

Иллюстративным примером такого удаления является удаление галогенсодержащих соединений, а именно хлорированных соединений, содержащихся в газе или жидкости, происхождение которых связано с каталитическим риформингом в нефтяной промышленности.

Одна из целей каталитического риформинга - получить углеводороды с увеличенным октановым числом. Следовательно, для этого желательны реакции циклизации и ароматизации углеводородов. Причем октановое число углеводорода будет тем больше, чем он будет разветвленнее, цикличнее и даже ароматичнее. Побочным продуктом каталитического риформинга является водород.

Обычно эти реакции циклизации и ароматизации углеводородов проводят в присутствии хлорированных биметаллических гетерогенных катализаторов. Основой этих хлорированных катализаторов является оксид алюминия. Очень часто они содержат платину и другой металл, такой как, например, олово, рений и иридий. Присутствие хлора в названных катализаторах очень важно, так как добавленный к оксиду алюминия он обеспечивает общую кислотность системы и с течением времени участвует в повторном диспергировании платины, позволяя таким образом стабилизировать каталитическую активность катализатора. Однако добавление хлора имеет свои отрицательные стороны. Замечено, что с течением времени хлор частично вымывается, в частности, в виде НСl. Вымывание связано с постоянной необходимостью перезагружать катализатор хлором. Вымывание хлора приводит к присутствию НСl и других хлорированных соединений в газовых и жидких отходах, выходящих из каталитического риформинга, что может привести, с одной стороны, к коррозии установки, а с дугой стороны, к образованию других нежелательных и вредных для функционирования установки продуктов.

Процесс каталитического риформинга осуществляется классически под высоким давлением, часто приблизительно 20 бар и даже выше.

Недавно были освоены и все больше развиваются способы регенерации катализатора или новой генерации. Они отличаются тем, что их осуществляют под низким давлением, приблизительно от 3 до 15 бар и даже ниже.

Выходящие из традиционного риформинга жидкие или газообразные отходы содержат по большей части водород, легкие насыщенные углеводороды, например метан, этан, следы хлорированных соединений, в частности НСl, и воду.

Заявитель совершенно неожиданно констатировал, что в способах регенерации катализатора традиционные адсорбенты, до сих пор использованные в каталитическом риформинге при высоком давлении, на основе оксида алюминия с высокоразвитой поверхностью, возможно содержащие щелочное или щелочноземельное соединение, имеют значительные недостатки.

На последнем этапе способов регенерации катализатора и, вероятно, в результате их осуществления при низком давлении, кроме водорода, легких насыщенных углеводородов, следов хлорированных соединений, в частности НСl, и воды, было также замечено присутствие следовых количеств ненасыщенных углеводородов, например этилена, пропилена, бутадиена и т.д.

Следы ненасыщенных углеводородов, присутствующие в потоках в конце регенерационных процессов, трансформируются, по меньшей мере частично, в хлорорганические соединения в присутствии хлорированных соединений при контакте с оксидом алюминия. Эти хлорорганические соединения после многочисленных реакций между ними и/или с другими ненасыщенными соединениями, также присутствующими в потоке и на поверхности адсорбентов предшествующего уровня техники, приводят к более или менее ароматическим хлорированным олигомерам с высокой молекулярной массой, называемым "зеленые масла" или "green oils".

Образованные "зеленые масла" или "green oils" не могут быть удалены традиционными адсорбентами и перемещаются по адсорберу по направлению вниз. Результатом такого перемещения может быть закупорка установки. Что же касается срока службы адсорбента, то замечено его значительное снижение: в некоторых случаях снижение отмечалось в 4-5 раз.

Целью настоящего изобретения является способ, использующий композицию, которая значительно сократит, даже устранит образование галогенсодержащих олигомеров, в частности хлорированных олигомеров, называемых "зелеными маслами" или "green oils".

Другой целью настоящего изобретения является способ, использующий композицию, которая позволит более эффективно удалять галогенсодержащие соединения, в частности хлорированные соединения, содержащиеся в газе или жидкости.

Названные цели достигаются настоящим изобретением, объектом которого является способ удаления галогенсодержащих соединений, сокращения и даже устранения образования галогенсодержащих олигомеров, содержащихся в газе или жидкости.

В дальнейшем выражение "способ удаления, сокращения и/или устранения галогенсодержащих соединений" будет означать "способ удаления, сокращения и/или устранения одновременно органических или неорганических галогенсодержащих соединений, а также галогенсодержащих олигомеров с высокой молекулярной массой". Это выражение будет означать также способ, цель которого - устранить возможность образования указанных галогенсодержащих олигомеров.

Согласно первому варианту изобретение касается способа удаления, сокращения и/или устранения галогенсодержащих соединений, содержащихся в газе или жидкости, отличающегося тем, что приводят во взаимодействие газ или жидкость с композицией, полученной путем осаждения на оксид алюминия по меньшей мере одного соединения, содержащего по меньшей мере один элемент, выбранный из щелочных металлов, с последующим кальцинированием оксида алюминия при температуре, равной по меньшей мере 600oС.

Согласно второму варианту изобретение касается способа удаления, сокращения и/или устранения галогенсодержащих соединений, содержащихся в газе или жидкости, отличающегося тем, что приводят во взаимодействие газ или жидкость с композицией, полученной путем осаждения на оксид алюминия по меньшей мере одного соединения, содержащего по меньшей мере один элемент, выбранный из щелочноземельных и редкоземельных элементов, с последующим кальцинированием оксида алюминия при температуре по меньшей мере 500oС, предпочтительнее 600oС.

Третий вариант согласно изобретению касается способа удаления, сокращения и/или устранения галогенсодержащих соединений, содержащихся в газе или жидкости, отличающегося тем, что вводят во взаимодействие газ или жидкость с композицией путем осаждения на оксид алюминия по меньшей мере одного соединения, содержащего по меньшей мере один элемент, выбираемый из щелочных металлов, с последующим кальцинированием оксида алюминия при температуре по меньшей мере 600oС, причем названная композиция имеет удельную поверхность, равную по большей мере 110 м2/г.

Согласно четвертому варианту изобретение касается способа удаления, сокращения и/или устранения галогенсодержащих соединений, содержащихся в газе или жидкости, отличающегося тем, что вводят во взаимодействие газ или жидкость с композицией, полученной путем осаждения на оксид алюминия по меньшей мере одного соединения, содержащего по меньшей мере один элемент, выбираемый из щелочноземельных элементов, с последующим кальцинированием оксида алюминия при температуре, равной по меньшей мере 500oС, а предпочтительнее не менее 600oС, причем названная композиция имеет удельную поверхность, равную по большей мере 140 м2/г.

Наконец, согласно пятому варианту изобретение касается способа удаления, сокращения и/или устранения галогенсодержащих соединений, содержащихся в газе или жидкости, отличающегося тем, что вводят во взаимодействие газ или жидкость с композицией, полученной путем осаждения на оксид алюминия по меньшей мере одного соединения, содержащего по меньшей мере один элемент, выбираемый из редкоземельных элементов, с последующим кальцинированием оксида алюминия при температуре, равной по меньшей мере 500oС, а предпочтительнее не менее 600oС, причем названная композиция имеет удельную поверхность, равную по большей мере 250 м2/г.

Композиция, используемая в способе, являющемся объектом настоящего изобретения, может иметь разные формы. Она может быть представлена, например, в виде порошков, шариков, продуктов экструзии, продуктов дробления или монолитов.

Первым основным компонентом композиции является оксид алюминия.

Используемый исходный оксид алюминия обычно имеет удельную поверхность, равную по меньшей мере 30 м2/г, предпочтительно не менее 100 м2/г, а еще предпочтительнее не менее 200 м2/г.

В настоящем изобретении все указанные удельные поверхности являются поверхностями, измеренными методом BET. Под поверхностью, измеренной методом BET, понимают удельную поверхность, определенную путем адсорбции азота в соответствии с нормой ASTM D 3663-78, установленной по методике BRAUNER-EMMETT-TELLER, описанной в The Journal of the American Chemical Society, 60, 309, (1938).

Этот исходный оксид алюминия может иметь также общий пористый объем (ППО), равный по меньшей мере 15 см3/г, предпочтительно по меньшей мере 20 см3/г, а еще предпочтительнее 25 см3/г. Пористый общий объем измеряют следующим образом: определяют величину плотности зерна и абсолютной плотности, плотности зерна (Dg) и абсолютную (Da) измеряют методом пикнометрии соответственно на ртути и на гелии, ППО представлен формулой.

[l/Dg]-[l/Da]

Способы получения оксидов алюминия с характеристиками общего пористого объема и удельной поверхности, необходимыми для применения способа согласно изобретению, известны специалистам данной области.

Что касается порошка оксида алюминия, используемого в качестве исходного вещества для получения композиции согласно изобретению, то он может быть получен классическими способами, такими, например, как осаждение или гель и путем быстрой дегидратации гидроокиси оксида алюминия, такой как гидрат Байера (гидраргиллит). Этот оксид алюминия является предпочтительным согласно изобретению.

Что касается шариков оксида алюминия, то они могут быть сформованы путем капельной коагуляции. Этот тип шариков может быть получен, например, способами, описанными в патентах ЕР-А-0015801 или ЕР-А-0097539. Пористость может контролироваться, в частности, согласно способу, описанному в патенте ЕР-А-0097539, путем капельной коагуляции суспензии или водной дисперсии оксида алюминия или раствора основной соли алюминия в виде эмульсии, состоящей из органической фазы, водной фазы и поверхностно-активного вещества или эмульгатора. Названной органической фазой может быть, в частности, углеводород, поверхностно-активным веществом или эмульгатором может быть, например, Galoryl ЕМ 10®.

Оксид алюминия в виде шариков может быть также получен агломерацией порошка оксида алюминия. Агломерацию в виде шариков осуществляют непосредственно на порошке оксида алюминия путем вращательной технологии. Под вращательной технологией подразумевают любой прибор, в котором агломерацию осуществляют введением во взаимодействие и вращением гранулируемого продукта с ним самим. В качестве прибора такого типа можно назвать вращающуюся дробилку, вращающийся барабан. Данный способ позволяет получать шарики с контролируемыми размерами и распределениями пор, причем эти размеры и распределения обычно определяют во время этапа агломерации. Контроль за объемом пор данного диаметра можно осуществлять также во время этапа агломерации путем адекватного регулирования скорости подачи порошка оксида алюминия и, возможно, воды, скорости вращения прибора или при введении инициатора формования.

Оксид алюминия в виде продуктов экструзии может быть получен путем перемешивания, затем путем экструзии вещества на основе оксида алюминия, причем названное вещество может быть результатом быстрой дегидратации гидраргиллита или осаждения геля оксида алюминия. Контроль за пористостью экструдатов может осуществляться в рабочих условиях перемешивания этого оксида алюминия перед экструзией. Оксид алюминия может быть также смешан с порогенами. Пример получения продуктов экструдатов описан в американском патенте А-3856708.

Продукты дробления оксида алюминия могут быть получены дроблением любого вещества на основе оксида алюминия, такого, например, как шарики, полученные вышеуказанными способами (капельная коагуляция, бонбоньерки или вращательная технология) или продукты экструзии. Контроль за пористостью этих продуктов дробления осуществляют путем выбора вещества на основе оксида алюминия, предназначенного для дробления.

Какова бы ни была форма оксида алюминия, пористость можно создавать разными средствами, например выбором гранулометрии порошка оксида алюминия или смешиванием нескольких порошков оксида алюминия разной гранулометрии. Другой метод состоит в примешивании к порошку оксида алюминия перед или во время этапов агломерации или экструзии соединения, названного порогеном, которое полностью исчезает при нагревании и таким образом создает пористость в оксиде алюминия.

В качестве используемых соединений порогенов можно назвать, например, древесную муку, древесный уголь, серу, гудроны, пластмассовые вещества или эмульсии из пластмассовых веществ, таких как винилполихлорид, поливиниловые спирты, нафталин или аналогичные вещества. Количество добавленных соединений порогенов не является критическим и определяется желаемым пористым объемом.

Вслед за формованием полученный оксид алюминия может быть подвергнут различным операциям, предназначенным для улучшения его механической сопротивляемости, например дозреванию путем выдерживания его в атмосфере с контролируемой степенью влажности, за которым следует кальцинирование, затем пропитка раствором одной или нескольких кислот и гидротермальная обработка в замкнутом пространстве.

Наконец, после этих обработок оксид алюминия сушат и кальцинируют.

Вторым основным компонентом композиции является щелочной, щелочноземельный и редкоземельный элемент, названный также легирующим элементом.

Композиция согласно изобретению может содержать элемент или комбинацию щелочного(ых), и/или щелочноземельного(ых), и/или редкоземельного(ых) элементов. Таким образом, все, что написано в дальнейшем о легирующем элементе, будет применимо и к комбинации щелочного(ых), и/или щелочноземельного(ых), и/или редкоземельного(ых) элементов, также названных легирующими элементами.

Осаждение легирующего элемента, т.е. щелочного, щелочноземельного и редкоземельного элемента, на или в оксид алюминия может быть осуществлено любым известным специалисту в данной области способом.

Оно может быть осуществлено, например, путем пропитки уже полученного оксида алюминия легирующими элементами или предшественниками этих элементов или путем смешивания легирующих элементов или предшественников этих элементов с оксидом алюминия во время или после формования последнего. Осаждение легирующего элемента в оксид алюминия может быть также осуществлено путем совместного осаждения оксида алюминия и легирующих элементов или их предшественников.

Осаждение пропиткой осуществляют введением во взаимодействие оксида алюминия и раствора, золя или геля, содержащих по меньшей мере один легирующий элемент в виде оксида или соли или одного из их предшественников.

Операцию осуществляют обычно путем смачивания оксида алюминия в определенном объеме раствора по меньшей мере одного предшественника по меньшей мере одного легирующего элемента. Под раствором предшественника легирующего элемента подразумевают раствор по меньшей мере одной соли или по меньшей мере одного соединения элемента или легирующих элементов, причем эти соли и соединения термически разлагаемы.

Концентрацию соли в растворе выбирают в зависимости от легирующего элемента, осаждаемого на оксид алюминия.

Поверхность, пропитанную легирующим элементом, определяют адсорбированным объемом раствора. Адсорбированный объем легирующего элемента равен полному пористому объему оксида алюминия, предназначенному для пропитки. Оксид алюминия можно пропитывать также путем смачивания его в растворе предшественника легирующего элемента и удалять излишек раствора путем сушки.

Согласно предпочтительному способу легирующий элемент осаждают путем сухой пропитки.

Соединения, предназначенные для осаждения на оксид алюминия, могут быть выбраны из органических и неорганических соединений. Предпочтительно их выбирают из неорганических соединений.

Под неорганическими соединениями подразумевают, в частности, минеральные соли, такие как карбонаты, бикарбонаты, цианиды, цианаты, алкоксилаты, гидроксиды и нитраты.

Как указано выше, названные соединения содержат по меньшей мере один элемент, выбираемый из щелочных металлов, а именно лития, натрия, калия, рубидия и цезия, щелочноземельных металлов, а именно магния, кальция, стронция, бария, и редкоземельных металлов, а именно церия, празеодима и лантана.

Согласно предпочтительному варианту осуществления изобретения соединения, предназначенные для осаждения на оксид алюминия, выбирают предпочтительно из нитратов, гидроксидов, карбонатов и бикарбонатов натрия и калия.

Композицию, используемую в способе согласно изобретению, получают, подвергая оксид алюминия, на который осаждено вышеназванное или вышеназванные соединения, операции высушивания и кальцинирования. Оксид алюминия после осаждения на него соединения может быть кальцинирован при температуре, равной по меньшей мере 600oС, если легирующий элемент выбирают из щелочных металлов, и при температуре по меньшей мере 500oС, а предпочтительнее 600oС, если легирующий элемент выбирают из щелочноземельных или редкоземельных металлов.

В случае, когда на оксид алюминия осаждают комбинацию легирующих элементов, из которых по меньшей мере один выбирают из щелочных металлов, температура кальцирования равна по меньшей мере 600oС.

Можно повторять эти операции с тем же оксидом алюминия после его высушивания и кальцинирования, а также осаждать последовательно несколько элементов на названный оксид и на определенные поверхности, которые могут меняться.

Обычно температура, при которой осуществляют кальцинирование, не превышает 1200oС.

Продолжительность кальцинирования не является сама по себе критической. Она зависит от температуры кальцинирования: обычно чем выше температура кальцинирования, тем меньше ее продолжительность.

Удельная поверхность композиции после кальцинирования, если легирующим элементом является по меньшей мере элемент, выбранный из щелочных металлов, равна по большей мере 110 м2/г, предпочтительно не более 100 м2/г, а еще предпочтительнее не более 90 м2/г.

После кальцинирования удельная поверхность композиции, если легирующим элементом является по меньшей мере элемент, выбранный из щелочноземельных металлов, равна по большей мере 140 м2/г, предпочтительно не более 100 м2/г, а еще предпочтительнее не более 90 м2/г.

Удельная поверхность композиции после кальцинирования, когда легирующим элементом является элемент, по меньшей мере выбранный из редкоземельных металлов, равна по большей мере 250 м2/г, предпочтительно не более 200 м2/г и еще предпочтительнее не более 150 м2/г.

Особенно предпочтительно, когда удельная поверхность композиции после кальцинирования независимо от природы легирующего элемента равна по меньшей мере 5 м2/г, предпочтительно не менее 10 м2/г и еще предпочтительнее не менее 20 м2/г.

При осаждении на оксид алюминия соединения, содержащего по меньшей мере один элемент, выбранный из щелочных, щелочноземельных и редкоземельных металлов, концентрацию раствора соединения выбирают таким образом, чтобы общее массовое содержание вышеназванного или вышеназванных элементов в композиции было равно от 0,5 до 70 мас.% от общей массы композиции.

Это содержание предпочтительно равно от 0,5 до 40 мас.% и предпочтительнее от 2 до 35 мас.% от общей массы композиции.

Без привязки к теории можно считать, что значительное улучшение удаления галогенсодержащих соединений, например НСl, с одной стороны, и значительное снижение, почти устранение образования галогенсодержащих олигомеров, в частности хлорированных олигомеров, называемых "зелеными маслами" или "green oils", с другой стороны, являются, вероятно, результатом трансформации по меньшей мере части оксида алюминия композиции в алюминат, во время кальцинирования при указанных выше температурах.

Действительно, во время кальцинирования имеется вероятность получить по меньшей мере частичное включение одного или нескольких соединений, содержащих элемент или элементы, выбранные из щелочных, щелочноземельных и редкоземельных элементов, приводящих к образованию соответствующего алюмината.

Образованный алюминат будет присутствовать в верхних слоях композиции, что позволит избежать образования частиц Al-галоген, а именно Аl-Сl, удерживаемых композицией (частица Al-галоген, а именно Аl-Сl, образована в присутствии оксида алюминия с высокой удельной поверхностью, возможно легированной, и галогенсодержащих соединений, в частности хлорированных, содержащихся в потоке), и, следовательно, будет препятствовать их реакции с ненасыщенными углеводородами, приводящей к галогенсодержащим соединениям, а именно к хлорированным олигомерам или "green oils".

Способ согласно изобретению находит свое применение во всех промышленных областях, требующих удаления галогенсодержащих соединений, в частности хлорированных соединений, таких как НСl, и/или сокращения, даже устранения образования галогенсодержащих олигомеров, в частности хлорированных олигомеров, названных "зелеными маслами" или "green oils", содержащихся в газе или жидкости, происходящих из регенеративного каталитического риформинга или новой генерации.

Под регенеративным каталитическим риформингом или новой генерацией подразумевают обычно способы, отличающиеся тем, что их осуществляют под давлением, равным по большей мере 15 бар, предпочтительно не более 12 бар, например от 3 до 10 бар.

Способ согласно изобретению, в частности, предназначен для удаления хлорированных соединений, в частности для удаления НСl, присутствующих в газе или жидкости, значительного сокращения и/или устранения образования хлорированных олигомеров или "green oils", также присутствующих в газе или жидкости.

Как указано выше, на выходе из каталитического риформинга газовые отходы содержат, в основном, водород, насыщенные углеводороды, следы ненасыщенных углеводородов, следы галогенсодержащих соединений и воду. Если отходы содержат воду, то объемное содержание воды при удельном давлении равно обычно от 1 до 50 чнм. В этих условиях объемное содержание НСl, например, часто равно от 0,2 до 30 чнм.

Способ согласно изобретению также подходит для удаления галогенсодержащих соединений и/или значительного сокращения, даже устранения образования хлорированных олигомеров или "green oils", содержащихся в газе или жидкости, свободных от воды, так и в газе или жидкости, содержащих воду.

Под "свободными от воды" подразумевают содержание воды менее 1 чнм при давлении установки.

Следующие примеры иллюстрируют изобретение, не ограничивая его объема.

Пример 1. Получение образцов.

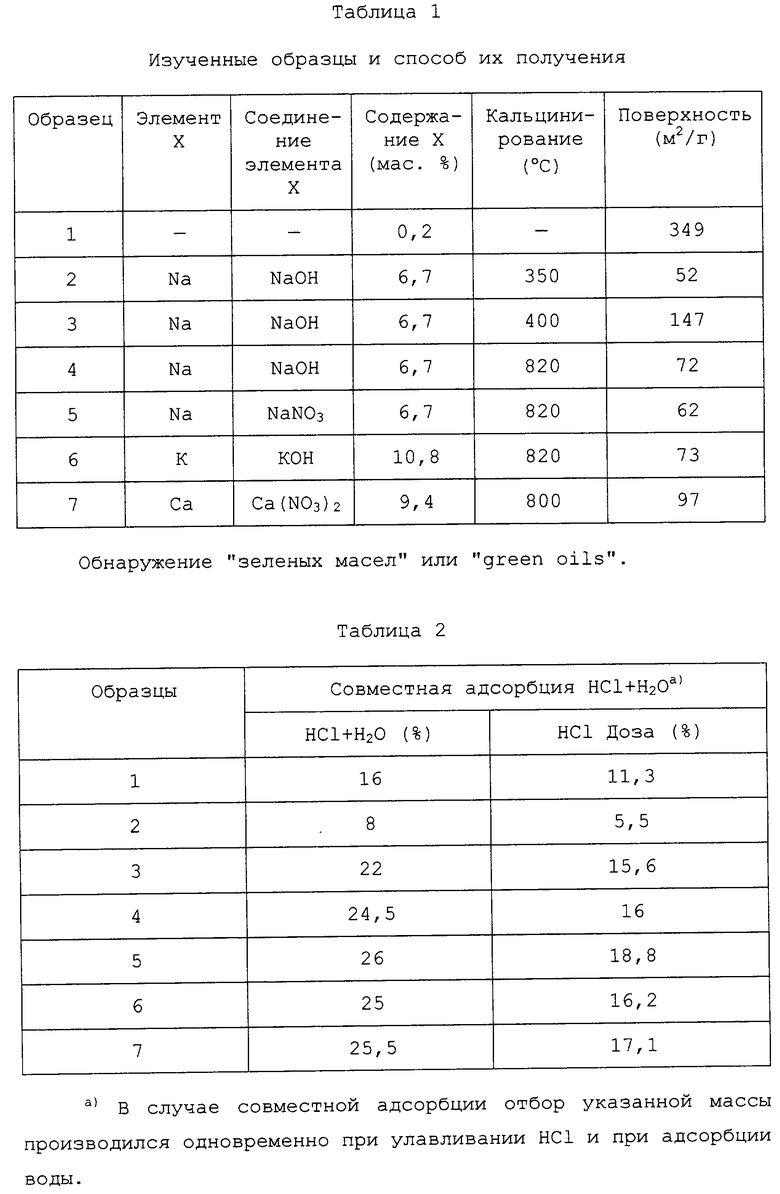

Таблица 1 описывает разные образцы (композиции) и излагает суть условий их получения.

Оксид алюминия образца 1 - это оксид, полученный без легирования, процентное содержание остаточного натрия которого объясняется использованным исходным материалом (гидраргиллит), полученным в результате цикла Байера. Он имеет форму шариков, диаметр которых равен от 2 до 5 мм. Используемый лот оксида алюминия образца 1 имеет удельную поверхность, равную 349 м2/г.

Чтобы получить образец 2, оксид алюминия образца 1 кальцинируют при температуре 750oС в течение 2 часов, его удельная поверхность становится равной 80 м2/г. Затем проводят сухую пропитку, за которой следует сушка при температуре 100oС в течение одной ночи. За сушкой следует этап кальцинирования в течение 3 часов при температуре 350oС.

Все другие образцы (композиции) получают сухой пропиткой оксида алюминия образца 1. После пропитки сушку проводят при 100oС в течение ночи, затем кальцинируют 3 часа при температуре, уточненной в таблице 1. В таблице 1 приведены также предшественники, используемые для пропитки оксида алюминия.

Образцы 1, 2, 3 - это сравнительные образцы предшествующего уровня техники. Образцы 4-7 соответствуют композициям согласно изобретению.

Из полученных результатов ясно видно, что нелегированный и некальцинированный оксид алюминия (образец 1) и/или легированный оксид алюминия, но кальцинированный при температуре ниже 400oС (образец) и/или оксид алюминия, кальцинированный при высокой температуре, но перед легированием (образец 2), не уменьшает и не устраняет образования "зеленых масел".

В заключение можно сказать, что композиции 4-7 согласно изобретению препятствуют образованию "зеленых масел" и обладают наилучшей адсорбцией НСl.

Изобретение относится к способу удаления, уменьшения и/или устранения галогенсодержащих соединений, в частности хлорированных соединений, содержащихся в газе или в жидкости, в котором вводят во взаимодействие газ или жидкость с композицией, полученной путем осаждения на оксид алюминия по меньшей мере одного соединения, содержащего по меньшей мере один элемент, выбранный из щелочных металлов, с последующим кальцинированием оксида алюминия при температуре по меньшей мере 600oС. Когда по меньшей мере одно соединение содержит по меньшей мере один элемент, выбранный из щелочноземельных и редкоземельных металлов, и осаждено на оксид алюминия, то температура кальцинирования оксида алюминия равна по меньшей мере 500oС. Изобретение позволяет снизить образование галогенсодержащих олигомеров. 4 с. и 12 з.п. ф-лы, 2 табл.

| СОРБЕНТ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2087186C1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 5316998 A, 31.05.1994 | |||

| US 4639259 A, 21.01.1987 | |||

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОДУВКИ ВАПНЫ КИСЛОРОДНОГО КОНВЕРТЕРА | 0 |

|

SU234433A1 |

Авторы

Даты

2003-12-27—Публикация

1999-02-09—Подача