Изобретение относится к области литейного производства, а именно к области производства точных литых заготовок в формы, получаемые с использованием метода выплавляемых моделей, и, более точно, касается литейной формы и способа изготовления литейной формы.

С наибольшим эффектом изобретение может быть использовано в производстве из жаропрочных суперсплавов крупногабаритных литых с направленной (НК) и монокристаллической (МК) структурами лопаток и других деталей газового тракта турбин.

Во всем мире производство газотурбинных двигателей в авиации, судостроении, энергетике и газоперекачке основано на применении точнолитых лопаток из суперсплавов. Литейные оболочковые формы на основе электрокорунда и других окислов для лопаток изготавливают исключительно методом выплавляемых моделей. Такая технология оболочковой литейной формы, совершенствуясь в элементах (материалы, параметры технологии, оборудование), принципиально не менялась десятилетиями. Общая особенность таких литейных форм состоит в одинаковой толщине стенок во всех поперечных и продольных сечениях.

Постоянно действующая тенденция роста размеров и массы литых лопаток имеет следствием увеличение толщины стенок (количества слоев) оболочковых литейных форм и их массы для обеспечения сохранения целостности в процессе литья. Увеличение толщины стенок уменьшает, естественно, эффективность теплопередачи через стенку формы, увеличивает время формирования НК и МК структур и термомеханическую нагруженность литейных форм. Для нейтрализации роста термомеханической нагруженности и опасности разрушения увеличивают, опять же, толщину стенок литейных форм, соответственно еще больше снижая эффективность теплопередачи.

Известна получаемая методом выплавляемых моделей разнотолщинная в нескольких частях литейная форма (патент US 4170256, МКИ В 22 С 9/04). Существо конструкции такой формы, имеющей отдельные части с различной, но одинаковой для каждой из частей, толщиной стенки состоит в следующем. Выплавляемая модель отливки выполняется из отдельных частей, каждая из которых предназначена оформлять свою часть отливки. Каждая из частей модели отдельно от других покрывается своим количеством слоев огнеупорной керамики. Путем удаления керамики с сопрягаемых поверхностей отдельных частей модели и последующей сборки образуют литейную форму в сборе для дальнейшей технологической подготовки к заливке. Эта подготовка состоит в скреплении керамикой собранной формы, вытопке модельного состава и так далее до нагрева под заливку.

Недостатком известной литейной формы является невозможность получения оболочек в любой из отдельных частей с заранее заданным изменением толщины в сечении. Данная литейная форма не позволяет достигнуть максимальной экономии материальных затрат.

Также недостаток заключается в необходимости дополнительных затрат на формообразование и дополнительную механическую обработку поверхностей отливки в местах соединения частей моделей.

Кроме того, высока вероятность нарушения геометрической точности в отливках, получаемых с использованием указанной литейной формы.

Известна литейная оболочковая форма (патент SU 1806033, A3, МКИ В 22 С 9/04), состоящая из внутреннего облицовочного слоя и наружного упрочняющего керамического слоя, формирующих стенки формы одинаковой толщины.

Наружный упрочняющий слой способствует снижению брака из-за коробления и разрушения формы, позволяет уменьшить одинаково во всех сечениях толщину стенки формы и повысить экономичность технологии.

Анализ нагруженности оболочковых литейных форм с учетом действия сил тяжести металла отливки и керамики формы, металлостатического давления расплава показал высокую степень неравномерности напряжений как по высоте, так и по длине периметра в любом сечении литейной формы. Действующие напряжения и, следовательно, коэффициенты запаса прочности в разных "точках" равнотолщинной литейной формы отличаются друг от друга в десятки раз, что делает форму конструктивно неоптимальной. Неоптимальна она и технологически из-за неоправданных и бесполезных затрат материалов, энергии и времени на создание невостребуемых запасов прочности в большинстве "точек" литейной формы.

Основной недостаток рассматриваемой литейной формы состоит в невозможности получения оболочки переменной толщины по всем сечениям формы при минимально допустимой, с точки зрения сохранения целостности при литье, толщине в каждой "точке", и, соответственно, принципиальной невозможности максимальной экономии материальных затрат.

Известен способ изготовления литейной оболочковой формы (патент SU 1806033, A3, МКИ В 22 С 9/04), предназначенной для литья по выплавляемым моделям для получения деталей из сталей, алюминиевых и медных сплавов без опорного наполнителя.

Способ заключается в последовательном нанесении на модель сначала облицовочных слоев, а затем и упрочняющих слоев.

Для формирования оболочковой литейной формы при производстве крупногабаритных деталей из жаропрочных суперсплавов описанный выше известный способ неоптимален из-за неоправданных и бесполезных затрат материалов, энергии и времени на создание излишней толщины оболочки на большей части литейной формы.

Использование новых технологий сверхскоростной кристаллизации суперсплавов (патенты RU 2146185, 2157296, 2167739, МКИ В 22 С 9/04, 9/22) дополнили известные требования к литейной форме ( сопротивление нарушению целостности, максимальная эффективность передачи тепла стенкой) новым требованием минимизации толщины стенки формы в каждой "точке" продольных и поперечных сечений. Естественно, что ограничителем "максимальной минимизации" толщины стенки является требование сохранения целостности, но непременно в определенных временных рамках, а именно до момента окончания формирования в каждом из сечений НК- или МК-структуры.

Такое требование - естественное следствие обязательно необходимой в процессах сверхскоростной направленной кристаллизации высокой эффективности отбора тепла с наружной поверхности формы при гигантских, от сотни до тысячи градусов, перепадах температур по толщине стенки формы. Уменьшение толщин стенок в таких условиях наиболее эффективный способ повышения сопротивления формы термическим напряжениям σт, которые, как правило, превышают напряжения от массы расплава, отливки и материала формы на порядок и более. Термические напряжения σт в стенках формы постоянной толщины и при одинаковых в каждом поперечном сечении или близких теплофизических условиях формирования НК- и МК-структур также распределены неравномерно. Поэтому нейтрализация термических напряжений (с целью сохранения целостности формы до окончания формирования структуры в отливке) требует, при прочих равных условиях, существенно разной степени минимизации толщины стенки в каждом поперечном сечении и каждой "точке" по длине его периметра. Оптимальная по конструкции и технологии форма должна быть разнотолщинной, но с минимальной толщиной в каждой "точке".

Известны аналитические закономерности, описывающие взаимосвязь высокотемпературной прочности формы σф и теплопроводности материала формы λф толщины стенок отливки δо и формы δф в зоне формирования НК- и МК-структуры с заданными температурно-скоростными параметрами направленной кристаллизации: скоростью (W) формирования структуры и температурным градиентом (G) по высоте (длине) зоны формирования структуры. Примером такой взаимосвязи является формула

или производная от нее, позволяющая определить толщину стенки формы δф любой "точке" продольных и поперечных сечений формы

где А, В, С - численные значения коэффициентов.

Из анализа формул следует, что при прочих равных условиях

- увеличение прочности материала керамической формы σф позволят пропорционально повышать скорость W формирования МК- структуры с коэффициентом прямой пропорциональности, равным ~1,0;

- уменьшение толщины стенки формы δф позволяет пропорционально повышать скорость W формирования МК- структуры с коэффициентом обратной пропорциональности, равным ~1,25;

- увеличение теплопроводности λф материала литейной формы позволяет пропорционально повышать скорость W формирования МК-структуры с коэффициентом прямой пропорциональности, равным ~ 0,4.

Таким образом, литейная форма в процессах сверхскоростной направленной кристаллизации суперсплавов и вообще в литье по выплавляемым моделям должна иметь, прежде всего, минимально допустимую в каждой "точке" формы толщину стенки δф и, во-вторых, форма должна иметь максимально возможную с точки зрения экономии материальных и других затрат прочность σф, достигаемую выбором материала, технологии и конструкции.

В основу изобретения положена задача создания литейной формы и способа изготовления литейной формы, в которых за счет нового конструктивного выполнения внешнего упрочняющего слоя и новой технологии его создания был бы сформирован рельеф упрочняющего слоя с минимально допустимой толщиной стенки формы в любых "точках" продольных и поперечных сечений, обеспечивающий достаточное сопротивление неравномерным механическим и термическим напряжениям в стенках формы при обязательном сохранении целостности формы только в период от заполнения формы расплавом и до момента окончания формирования направленной и монокристаллической структуры в каждом сечении отливки, а также была бы достигнута максимальная экономичность в производстве формы за счет использования известных простых технологий, обеспечена минимальная материале- и энергоемкость, повышена производительность технологии производства формы при сохранении таких достоинств ранее известных решений, как высокая геометрическая точность и чистота поверхности отливок, сопротивление разупрочнению и разрушению.

Это достигается тем, что в литейной форме, содержащей внутренний облицовочный и наружный упрочняющий керамические слои, согласно изобретению упрочняющий слой снабжен конструктивными элементами, выполненными заодно с упрочняющим слоем в виде ребер и/или локальных выпуклых участков поверхности и/или щелевых канавок.

Целесообразно ребра соединить между собой в систему ребер, выполненную, например, в виде сетки ребер.

Также возможно и щелевые канавки выполнять соединенными между собой в систему канавок.

Целесообразно локальные выпуклые участки поверхности соединять в систему.

Целесообразно в различных продольных и поперечных сечениях формы размеры ребер, их пространственное расположение и количество на единице поверхности выбирать согласно допустимой условием сохранения целостности формы минимизации толщины стенки.

Также возможно в литейной форме в различных ее продольных и поперечных сечениях размеры щелевых канавок, их пространственное расположение и количество на единице поверхности выбирать согласно допустимой условием сохранения целостности формы минимизации толщины стенки.

Вполне целесообразно в различных продольных и поперечных сечениях формы радиусы кривизны выпуклых локальных участков поверхности и их пространственное расположение и количество на единице поверхности выбирать согласно допустимой условием сохранения целостности формы минимизации толщины стенки.

Возможно в литейной форме упрочняющий слой и конструктивные элементы выполнять из материала облицовочного слоя.

Упрочняющий слой и конструктивные элементы также целесообразно выполнять из керамики, отличной по химической природе и физико-механическим свойствам от керамики облицовочного слоя.

Литейная форма может быть снабжена вспомогательными элементами для ее установки, фиксации и перемещения.

Целесообразно конструктивные и вспомогательные элементы снабдить приспособлениями для фиксации в упрочняющем слое.

Также целесообразно ребра и вспомогательные элементы упрочняющего слоя выполнять из материалов, отличных по химической природе и физико-механическим свойствам от материалов облицовочного и упрочняющего слоев.

Поставленная задача также достигается тем, что в способе изготовления литейной формы, включающем создание на модели облицовочного слоя и последующее формирование упрочняющего слоя, согласно изобретению упрочняющий слой с конструктивными элементами формируют путем выжимания наносимой на облицовочный слой керамической массы упрочняющего слоя под воздействием сближающихся матриц.

Целесообразно внутренние рабочие поверхности матриц выполнить с рельефом, формирующим на упрочняющем слое при замыкании матрицу упомянутые конструктивные элементы в виде ребер, локальных выпуклых участков поверхности и щелевых канавок.

Целесообразно на рабочих поверхностях матриц выполнить пазы для установки в них до начала процесса выжимания отдельно и предварительно изготовленных ребер и вспомогательных элементов с приспособлениями для фиксации в упрочняющем слое.

В данной литейной форме и способе ее изготовления за счет создания конструктивных элементов, нейтрализующих термомеханические напряжения, обеспечивается сохранение целостности формы в период от заполнения формы расплавом и до момента окончания формирования направленной и монокристаллической структуры в каждом сечении отливки, упрощается и облегчается конструкция литейной формы за счет рационального использования материалов, повышается сопротивление разупрочнению и разрушению и сохраняются характерные для традиционных технологий высокая геометрическая точность и чистота поверхности отливок, производимых при посредстве указанной формы.

В дальнейшем изобретение поясняется описанием конкретных примеров выполнения и прилагаемыми чертежами, на которых

фиг. 1 изображает схематично в продольном разрезе предложенную литейную форму с условным обозначением конструктивных элементов упрочняющего слоя, согласно изобретению, в одном из вариантов выполнения, предназначенном для литья лопатки газовой турбины;

фиг. 2 - то же, согласно изобретению, в поперечном разрезе по линии II-II фиг. 1, с вариантами выполнения ребер;

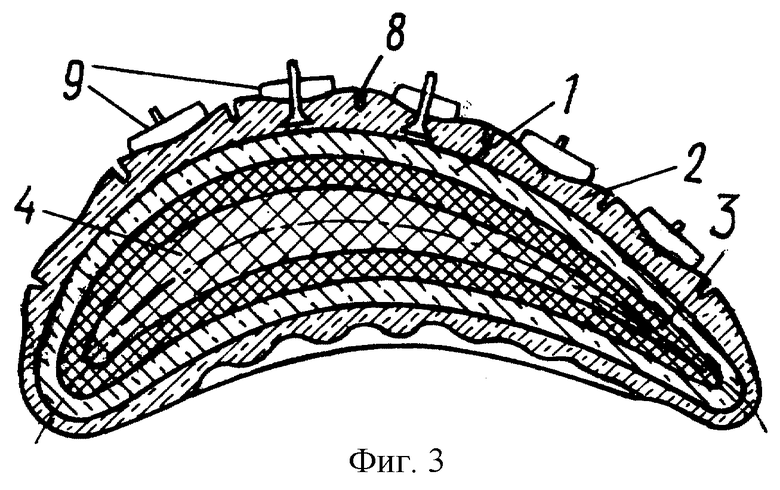

фиг. 3 - то же, согласно изобретению, в поперечном разрезе по линии III-III фиг. 1, с другими вариантами выполнения конструктивных элементов.

Предложенная литейная форма изображена на фиг. 1. Форма содержит внутренний облицовочный слой 1 одинаковой толщины во всех поперечных сечениях и по высоте формы, образованный несколькими слоями керамики по традиционной технологии. Снаружи облицовочный слой 1 заключен в керамическую оболочку в виде упрочняющего слоя 2, выполненного с переменной толщиной в поперечных сечениях и по высоте формы. Облицовочный слой 1 охватывает выплавляемую модель 3 лопатки, выполненную из модельной массы с керамическим прессованным стержнем 4 внутри. Помимо функции упрочнения слой 2, в зависимости от состава керамики, может иметь и иные свойства, например отличную от материала облицовочного слоя 1 теплопроводность, газопроницаемость, прочность и другие свойства. Толщина упрочняющего слоя 2 заранее задана и может быть существенно различной в разных "точках" на поверхности облицовочного слоя 1. Наиболее нагруженные термомеханическими напряжениями участки упрочнены конструктивными элементами, изменяющими местную толщину упрочняющего слоя 2 в разных сечениях.

В качестве таких элементов могут служить, например, отдельные ребра 5, а также создаваемый на поверхности упрочняющего слоя 2 рельеф из локальных выпуклых (как это видно в поперечном сечении) участков 6, причем частота их расположения на поверхности и кривизна тем выше, чем выше уровень термомеханических напряжений. Для снижения величины поверхностных напряжений растяжения на этих напряженных участках выполнены узкие щелевые канавки 8, при этом снижение напряжений тем выше, чем больше глубина щелевых канавок 8 и меньше шаг между ними. Облицовочный слой 2 вместе с конструктивными элементами формируется методом выжимания.

Ребра 5 (фиг. 2) могут быть выполнены отдельными конструктивными элементами, а могут быть соединены в систему ребер 7, например сеть ребер. Межреберные пространства желательно преобразовать в выпуклые участки 6 поверхности, причем чем выше уровень термомеханических напряжений, тем выше частота расположения ребер 5 и кривизна выпуклых участков 6 поверхности. Целесообразно упрочнять литейную форму высокими ребрами 5 с достаточно высокой частотой их расположения на поверхности упрочняющего слоя 2. Возможно для нейтрализации снижения величины теплопередачи через стенку литейной формы применять в качестве материала ребер высокотеплопроводные материалы, например специальные пирографиты. Ребра 9 из пирографита изготавливают отдельно и фиксируют в массе керамики упрочняющего слоя 2 при его формировании.

При малых величинах высоты и толщины ребер 5 и большом их шаге предпочтительно формировать их вместе с облицовочным слоем 2.

Вспомогательные технологические элементы, как и отдельно изготовленные ребра 9, также фиксируют в массе керамики упрочняющего слоя 2.

Предпочтительно, например, выпуклые наружные поверхности формы упрочнять путем снижения величины поверхностных напряжений растяжения и даже преобразования их в поверхностные напряжения сжатия за счет узких щелевых канавок 8. При этом эффект снижения поверхностных напряжений растяжения тем выше, чем больше глубина канавок 8 и меньше шаг между ними.

Упрочнение наружной поверхности уменьшением на ней напряжений растяжения от стесненной термической деформации сопровождается возникновением напряжений растяжения, локализованных вблизи дна канавки 8. Эти напряжения также можно уменьшать значительно до 10 раз выбором оптимального соотношения ширины и глубины канавки.

Необходимо отметить, что эффективность упрочнения поверхности формы снижением наиболее опасных напряжений растяжения за счет разгрузочных канавок 8 можно существенно повысить технологически. Так увеличение теплопроводности материала внутреннего облицовочного слоя 1 керамики по сравнению с теплопроводностью керамики упрочняющего слоя 2 при одинаковом уровне напряжений растяжения на поверхности формы значимо уменьшает локальные напряжения на дне канавки 8. И наоборот, например, металлизация упрочняющего слоя 2 керамики увеличивает локальные напряжения растяжения в окрестностях канавки 8.

Предпочтительно комплексное применение всех конструктивных элементов упрочнения форм и технологических приемов (способов) придания керамике специальных свойств, например теплопроводности, по патенту RU 2157296, термостойкости по а.с. СССР 759204, прочности по а.с. СССР 1806033.

Современная техника расчетов позволяет для любой конструкции формы и любых условий ее охлаждения определить оптимальные параметры упрочнения оребрением, разгрузочными узкими щелевыми канавками и другими способами.

Предпочтительно вспомогательные конструктивные элементы, например опорный кронштейн, изготавливать отдельно от формы, к примеру по технологии прессования стержней, включая полную или частичную высокотемпературную прокалку, и в готовом виде устанавливать в пазы формообразующих матриц для образования при выжимании упрочняющим слоем монолитной с формой конструкции.

Способ изготовления предложенной литейной формы заключается в следующем.

На внутреннюю часть литейной формы - восковую модель 3 (фиг. 1) - наносят облицовочный слой 1 керамики путем неоднократных погружений модели в керамическую суспензию и обсыпки ее огнеупорным материалом. Затем восковую модель 3 с облицовочным слоем 1 керамики устанавливают и фиксируют по центру в установке, аналогичной по конструкции устройствам для литья выжиманием крупногабаритных тонкостенных заготовок крыльев и корпусов ракет. Упрочняющий слой 2 формируют путем выжимания наносимой на облицовочный слой 1 керамической массы под воздействием сближающихся матриц, внутренние рабочие поверхности которых снабжены пазами и имеют рельеф, формирующий в упрочняющем слое 2 при замыкании матриц упомянутые конструктивные элементы, нейтрализующие термомеханические напряжения, а именно ребра 5, щелевые канавки 8 и выпуклые участки 6 поверхности упрочняющего слоя 2.

В пазы рабочих поверхностей матриц предварительно до процесса выжимания устанавливают отдельно выполненные ребра 9 или вспомогательные конструктивные элементы с приспособлениями для фиксации в упрочняющем слое 2. Таким элементом может быть опора формы. Конструктивные элементы типа мелких ребер 5, разгрузочных канавок 8 и др. формируются непосредственно внутренними поверхностями матриц.

При сближении матриц жидкий керамический состав упрочняющего слоя 2 вытесняется из приемного приспособления устройства и заполняет свободный объем между матрицами и "центральным стержнем", формируя упрочняющий оболочковый слой 2 литейной формы с упрочняющими конструктивными и вспомогательными технологическими элементами.

Последующие за формообразованием технологические операции от сушки до высокотемпературной прокалки литейной формы традиционны по номенклатуре операций, параметрам технологии, включая контроль качества, и применяемому оборудованию.

Таким образом, предложенная конструкция литейной керамической формы и способ ее изготовления для монокристаллического литья из суперсплавов крупногабаритных деталей газового тракта турбин позволяют

обеспечить при минимальной материалоемкости оптимальное сопротивление разрушению форм механическими и термическими напряжениями;

обеспечить при минимальной энергоемкости повышение производительности технологии изготовления форм за счет исключения традиционной многослойности оболочек.

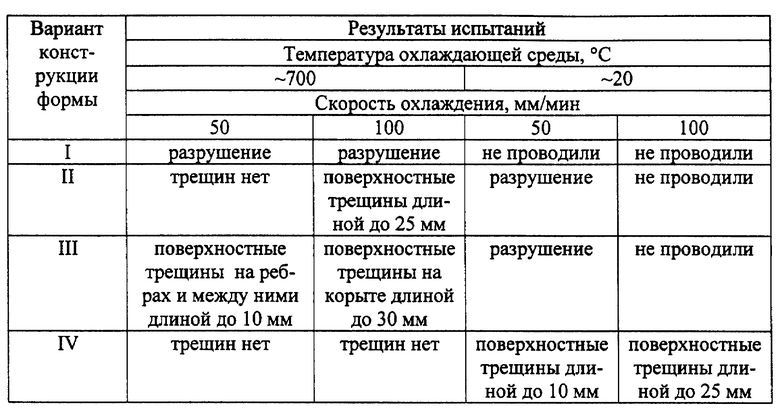

Эффективность сопротивления керамических на основе электрокорунда оболочковых форм длиной 500 мм с прибыльной частью высотой 150 мм термическим напряжениям оценивали при охлаждении в жидком алюминии (700oС) и в воде (20oС) при скорости погружения 50 и 100 мм/мин.

Сравнение проводили на четырех видах керамических оболочковых литейных форм.

Вариант I - с одинаковой толщиной 20 мм и массой 21 кг - традиционная технология.

Вариант II - с одинаковой толщиной 8 мм и массой 9 кг - двухслойная форма - первый слой с толщиной 3 мм и второй слой с толщиной 5 мм с объемной пористостью 5% - традиционная технология.

Вариант III - с упрочненной оребрением разнотолщинной (5-8 мм ) с массой 6,5-7 кг двухслойной формой, облицовочный слой 1 толщиной 3 мм - по традиционной технологии и упрочняющий по предложенному способу слой 2 с неравномерной в поперечных сечениях и по длине толщиной 2-5 мм и системой ребер высотой 1,5-3 мм, шириной 1-2 мм и шагом 5-15 мм на части наружной поверхности упрочняющего слоя 2.

Вариант IV - с упрочненной разгрузочными узкими щелевыми канавками разнотолщинной (5-8 мм) с массой 6-6,5 кг двухслойной формой, облицовочный слой 1 толщиной 3 мм - по традиционной технологии и упрочняющий по предложенному способу слой 2 с неравномерной в поперечных сечениях и по длине формы толщиной 2-5 мм с канавками шириной 0,5-0,25 мм, глубиной 0,5-3 мм и шагом 5-15 мм на части наружной поверхности упрочняющего слоя, материалы слоев 1 и 2 одинаковые.

Формы засыпали никелевой дробью диаметром 3-4 мм, и погружали с разными скоростями в охлаждающие среды, далее, без выдержки, удаляли.

Часть форм нагревали до 850-900oC и охлаждали в воде, часть форм нагревали до 1200-1250oС и охлаждали в жидком алюминии. Выбранные режимы нагрева и охлаждения соответствуют реальным термическим напряжениям в стенках формы, характерным по величинам перепадов температур для жидкометаллического охлаждения в алюминии и олове по патенту US 3763925 и охлаждению плавлением и испарением порошкообразных охладителей по патентам RU 2146185, 2157296 и 2167739.

Сравнительные результаты испытаний приведены в таблице.

Таким образом, с помощью предлагаемого изобретения достигаются лучшие технологические условия производства форм по материалоемкости и трудоемкости, а также конструктивно - технологически обеспечивается наилучшее сопротивление формы разрушению термическими напряжениями в традиционных и новых процессах сверхскоростной НК.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ ДЕТАЛИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2167739C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ ДЕТАЛИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157296C1 |

| СПОСОБ ЛИТЬЯ ДЕТАЛЕЙ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2226449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ ДЕТАЛИ С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2146185C1 |

| ЛИТЕЙНЫЙ СТЕРЖЕНЬ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ), СБОРКА ЛИТЕЙНЫЙ СТЕРЖЕНЬ - ОБОЛОЧКОВАЯ ФОРМА, ЛИТЕЙНАЯ ФОРМА И ОТЛИВКА, ПОЛУЧЕННЫЕ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СТЕРЖНЯ | 2002 |

|

RU2240203C2 |

| ЛИТЕЙНОЕ УСТРОЙСТВО И ЛИТЕЙНЫЙ СТЕРЖЕНЬ ИЗ ТУГОПЛАВКОГО МЕТАЛЛА (ВАРИАНТЫ) | 2004 |

|

RU2279944C2 |

| Литейная многослойная оболочковая форма | 2018 |

|

RU2696787C1 |

| Литейная многослойная оболочковая форма | 2020 |

|

RU2743439C1 |

| ЛИТЕЙНЫЙ СТЕРЖЕНЬ ИЗ ТУГОПЛАВКОГО МЕТАЛЛА (ВАРИАНТЫ) | 2004 |

|

RU2311985C2 |

| Литейная многослойная оболочковая форма | 2019 |

|

RU2731279C1 |

Изобретение относится к изготовлению заготовок из жаропрочных суперсплавов методом направленной кристаллизации по выплавляемым моделям. Литейная форма для изготовления заготовок имеет облицовочный и наружный упрочняющий керамические слои. Упрочняющий слой в поперечных и продольных направлениях имеет разную толщину и выполнен с конструктивными элементами в виде ребер, и/или выпуклых локальных участков поверхности, и/или щелевых канавок. Размеры, пространственное расположение и количество конструктивных элементов на единице поверхности определены условием сохранения целостности формы при минимально допустимой толщине стенки. Конструктивные элементы формируют путем выжимания керамической массы под воздействием сближающихся матриц. Обеспечивается наилучшее сопротивление формы разрушению термическими напряжениями, минимальная материало- и энергоемкость производства. 2 с. и 9 з.п. ф-лы, 3 ил., 1 табл.

7. Литейная форма по любому из пп. 1-6, отличающаяся тем, что она снабжена вспомогательными элементами для ее установки, фиксации и перемещения.

| Способ изготовления форм для литья по выплавляемым моделям | 1991 |

|

SU1806033A3 |

| US 4170256, 09.10.1979 | |||

| 0 |

|

SU162920A1 | |

| НАКОПИТЕЛЬ | 0 |

|

SU378951A1 |

| ЦИКЛОННЫЙ ПЫЛЕОТДЕЛИТЕЛЬ (ВАРИАНТЫ) И ПЫЛЕСОС, СОДЕРЖАЩИЙ ЦИКЛОННЫЙ ПЫЛЕОТДЕЛИТЕЛЬ | 2005 |

|

RU2309658C2 |

Авторы

Даты

2002-11-20—Публикация

2001-12-27—Подача