Изобретение относится к сплавам железа, предназначенным для нанесения путем электродуговой сварки на рабочие поверхности деталей машин, бурового оборудования и инструмента, работающих в условиях ударно-абразивного изнашивания и контактирующих с конструкционными сталями.

Известен сплав типа Э-90Х4М4ВФ ГОСТ 10051-75, содержащий следующие легирующие элементы, %:

Углерод - 0,6-1,2

Хром - 2,8-4,3

Молибден - 2,4-4,6

Вольфрам - 0,9-1,7

Ванадий - 0,6-1,3

Сплав предназначен для наплавки штампов холодного и горячего деформирования, а также быстроизнашивающихся деталей горнометаллургического и станочного оборудования. При использовании его для поверхностного упрочнения замков бурильных труб и тарелок клапанов буровых насосов этот сплав показал лучшие результаты с точки зрения разрушения (истирания) контртела (обсадной трубы, седла клапана) по сравнению с другими твердыми наплавочными сплавами (ПП АН-122, ПП АН-130, ЭН-60М, ОЗИ-5, ПП АН-106, ПП АН-130, ВСН-6, ВСН-8, ПП АН-170, ПП АН-125, Т-620, релит Т3, релит 3). Однако сплав характеризуется пониженной износостойкостью, особенно в условиях ударно-абразивного изнашивания.

Задачей изобретения является создание сплава, который при сохранении всех положительных качеств прототипа обладал бы повышенной износостойкостью в условиях ударно-абразивного изнашивания.

Для повышения износостойкости в условиях ударно-абразивного изнашивания в состав сплава введены титан в количестве 0,5-0,8% и никель в количестве 1,5-2,0% и выведен вольфрам. Остальные элементы взяты в следующем соотношении, %:

Углерод - 0,6-1,2

Хром - 4,5-5,0

Молибден - 3,4-5,0

Ванадий - 2,2-2,6

Введение никеля в количестве 1,5-2,0% позволяет получить до 20% аустенита, что при существующем количестве карбидной фазы резко повышает стойкость твердого сплава к ударным нагрузкам.

Введение титана в количестве 0,5-0,8% позволяет повысить износостойкость сплава при абразивном изнашивании за счет образования стойких и твердых карбидов.

Увеличение концентрации ванадия до 2,2-2,6% и хрома до 4,5-5,0% позволяет получить наиболее благоприятную карбидную фазу типа МеС. Минимально необходимое (критическое) содержание ванадия V* в процентах по массе, при котором исключается образование карбидных фаз, отличных от МеС, определяется по известной формуле

V*=(4,45-0,055Сrспл)•Сспл-0,8, (1)

где Сrспл - среднее содержание хрома в сплаве, %;

Сrспл=4,75;

Сспл - среднее содержание углерода в сплаве, %;

Сспл=0,8.

Тогда

V*=(4,45-0,055•4,75)•0,8-0,8=2,45

Дефицит ванадия составляет всего

ΔV=V*-Vспл=2,45-2,35≈0,1

Таким образом, в структуре не должны находиться карбиды типа Ме7С3. Это, в свою очередь, снижает вероятность образования тройной эвтектики. Сетка тройной эвтектики является наиболее хрупкой составляющей в структуре сплава. Именно в участках тройной эвтектики происходит формирование критических трещин, приводящих к хрупкому разрушению сплава. Особенно характерно это явление при динамическом нагружении (ударно-абразивное изнашивание).

Предлагаемый сплав по химическому составу имеет хорошо сбалансированное соотношение содержания ванадия, углерода и хрома, что предотвращает формирование тройной эвтектики и квазиэвтектики.

Хром уменьшает критическое содержание ванадия в сплаве. Это связано с тем, что хром частично замещает в карбиде МеС и несколько увеличивает растворимость этого карбида в аустените, т.е. повышение содержания хрома до 4,75% способствует смещению коноды в сторону меньшего содержания ванадия.

Разработанный сплав реализован в виде порошковой проволоки, расчет которой приведен ниже.

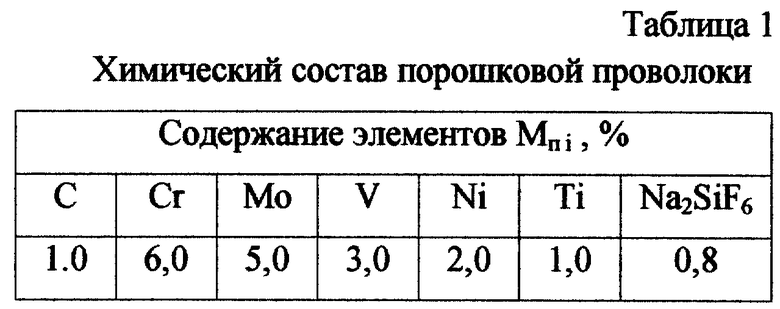

С учетом коэффициентов перехода легирующих элементов основным был назначен состав порошковой проволоки ПП-90Х5М4Ф2Н2Т, приведенный в табл. 1.

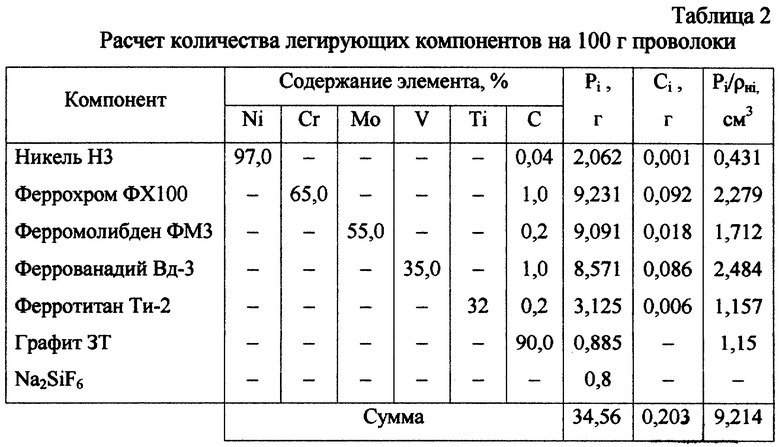

Расчет проводился по приведенной в работе [1] методике.

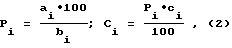

1. Определяются требуемое количество легирующих компонентов Рi (кроме графита) и количество дополнительно внесенного ими углерода Ci на 100 г проволоки

где аi - требуемое содержание элемента, %;

bi - содержание элемента в данном компоненте, %;

ci - содержание углерода в данном компоненте, %.

Далее определяется количество графита РC, необходимое для получения заданного содержания углерода ас, по формуле

где bc - содержание углерода в графите, %.

2. Определяется сумма масс компонентов ∑Pi (с учетом количества графита и кремнефтористого натрия Na2SiF6).

3. Определяется сумма объемов всех компонентов ∑ Pi/ρнi, где ρнi - насыпная плотность i-го компонента, которая связана с плотностью монолитного материала ρi соотношением

ρнi = kρi (4)

Согласно (1) k=0,56-0,6 чаще всего k=0,59.

Результаты расчета сведены в табл. 2

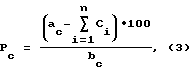

4. Определяется соотношение площадей оболочки Fоб и шихты Fш

где ρоб - плотность металла оболочки;

Ку - коэффициент, учитывающий уплотнение шихты при ее завертывании в ленту (Ку=0,95-0,97);

Кв - коэффициент внедрения, зависящий от разности грануляций компонентов при одинаковой грануляции всех компонентов Kв=1, при разных грануляциях Кв= 0,80-0,95.

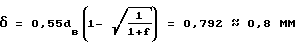

5. Выбираются диаметры проволоки dпp=3,0 мм и сворачивающей волоки dв= (1,5÷1,7)dпp=4,7 мм.

6. По эмпирическим формулам, взятым из (1), определяются размеры ленты из стали 08кп из условия отсутствия железного порошка в шихте:

ширина ленты

b=πdв=15,05≈15,0 мм; (6)

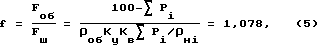

толщина ленты

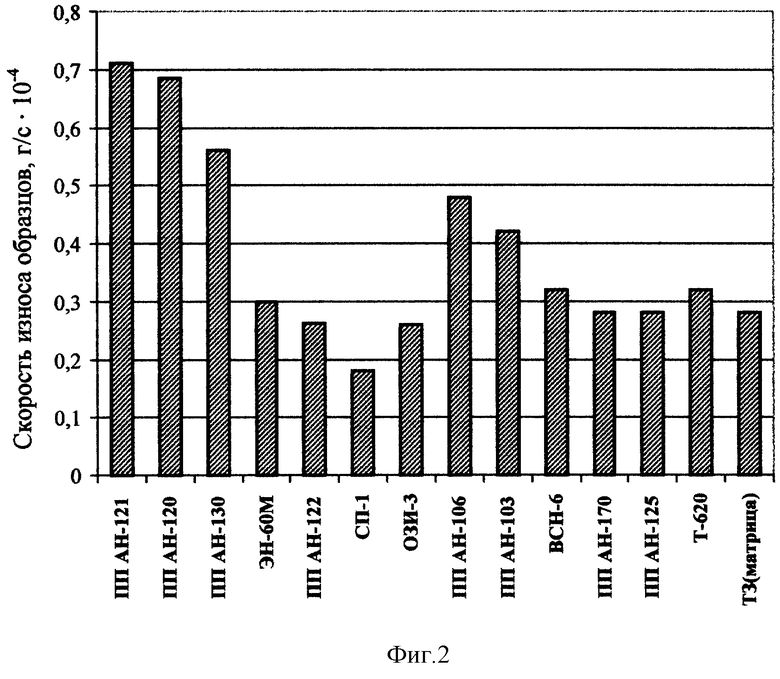

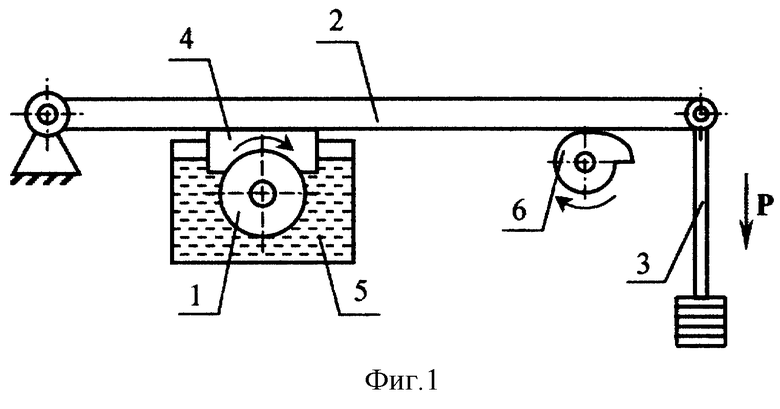

Для экспериментального подтверждения работоспособности разработанного сплава были проведены испытания при ударно-абразивном изнашивании на истирающую способность на специальном (фиг.1).

Испытательный стенд состоит из привода вращения наплавленного исследуемым сплавом образца 1 из стали 40ХН, коромысла 2, на котором смонтированы узел нагружения 3 и обойма с контртелом 4, а также ванны с промывочной жидкостью 5, в которой вращается испытуемый образец. Для периодических соударений образца с контртелом предусмотрен механизм подъема коромысла с кулачком 6. В качестве промывочной жидкости использовалась вода, прошедшая очистку в фильтре.

Скорость скольжения поверхности образца была принята равной 1,3 м/с. Удельная нагрузка была равной 6 МПа, что соответствовало давлению бурильного замка на обсадную трубу. Принятая конструкция машины трения позволяет максимально приблизить исследования истирающей способности и износостойкости наплавочных твердых сплавов к условиям работы замковых соединений в обсадной колонне.

Образцы для испытания, изготовленные из стали 40ХН, наплавлялись наплавочным сплавом ОЗИ-3 и разработанным сплавом СП-1, затем шлифовались до диаметра 55 мм и шероховатостью рабочей поверхности 0,4. Контртело с размерами 22 х 7 мм вырезалось из обсадных труб группы прочности "Д" (Сталь 40).

Величина износа, равная потере массы образцов и контртела, определялась путем взвешивания на аналитических весах. Износ контртела определялся непосредственно взвешиванием eго до и после эксперимента, а износ образца определялся путем вычитания из массы металлических опилок (равной суммарной потере масс образца с контртелом) потери массы контртела:

Δmк=mk1-mk2; (7)

Δmo = Δmo-Δmк, (8)

где Δmк - износ колодочки, г;

mk1 - исходная масса контртела, г;

mk2 - масса контртела после испытаний, г;

Δmо - износ образца, г;

Δmо+k - суммарный износ образца и контртела, г.

Так как масса образца составляла 470-500 г, то потерю массы с точностью до 0,00001 г замерить было очень трудно (максимальная масса, которую можно взвесить на аналитических весах, равнялась 200 г). Для определения суммарного износа образца и контртела был использован электромагнитный улавливатель, помещенный в ванну с водой, в которой работает испытуемая пара. Электромагнитный улавливатель собирал из ванны металлические опилки, которые образовывались от трения образца и колодочки. Опилки просушивались и взвешивались на аналитических весах с точностью до 0,0001 г.

Данный способ позволял измерять суммарный износ без снятия истираемого образца с машины и нарушения сопряжения образец - контртело.

Суммарный износ в приработке определялся через 5, 10 и 15 мин после начала эксперимента и в конце приработки, затем через 80 мин в конце эксперимента. Количество образцов каждой серии наплавки равнялось пяти.

Интенсивность износа для исследуемых пар рассчитывалась по формулам

Ki=Kio+Kik, (9)

где

Ki, Кio и Кiк - интенсивности износа соответственно исследуемой пары, образца и контртела;

S - площадь контакта пар, измеряемая до и после экспериментов на микроскопе МИР-12;

t - время эксперимента.

Обработка экспериментальных данных с целью определения их достоверности и надежности проводилась общепринятыми методами.

В качестве контртела при исследовании износостойкости при ударно-абразивном износе использовался серый янцевский гранит.

Результаты экспериментов приведены на фиг. 2 и в табл. 1.

Из них следует, что сплав СП-1 показал приемлемую истирающую способность при трении о конструкционную сталь и высокую износостойкость при ударно-абразивном изнашивании.

Литература

1. Кочева Г. Н., Разиков М.И. Методика расчета порошковой проволоки. - Сварочное производство. - 1968. - 8. - С. 34-37.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2015 |

|

RU2619547C1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| Состав для наплавки | 2020 |

|

RU2752057C1 |

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ИЗНОСОСТОЙКОГО СПЛАВА | 1997 |

|

RU2123920C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2446930C1 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| СТАЛЬ | 2012 |

|

RU2514901C2 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2001 |

|

RU2183688C1 |

Изобретение относится к сплавам на основе железа для наплавки путем электродуговой сварки на рабочие поверхности деталей машин, бурового оборудования и инструмента, работающих в условиях ударно-абразивного изнашивания и контактирующих с конструкционными сталями. Сплав содержит следующие компоненты, %: углерод 0,6-1,2, хром 4,5-5,0, молибден 3,4-5,0, ванадий 2,2-2,6, никель 1,5-2,0, титан 0,5-0,8, железо - остальное. Техническим результатом изобретения является повышение износостойкости в условиях ударно-абразивного изнашивания. 2 табл., 2 ил.

Сплав для наплавки, содержащий углерод, хром, молибден, ванадий и железо, отличающийся тем, что дополнительно содержит никель и титан при следующем соотношении компонентов, %:

Углерод - 0,6-1,2

Хром - 4,5-5,0

Молибден - 3,4-5,0

Ванадий - 2,2-2,6

Никель - 1,5-2,0

Титан - 0,5-0,8

Железо - Остальное

| Способ изготовления школьных досок | 1927 |

|

SU10051A1 |

| ЭЛЕКТРОДНЫЙ И ПРИСАДОЧНЫЙ МАТЕРИАЛ ДЛЯ НАПЛАВКИ | 0 |

|

SU363560A1 |

| Сталь для наплавки | 1977 |

|

SU677207A1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ | 1987 |

|

RU1487321C |

Авторы

Даты

2002-11-20—Публикация

2000-10-19—Подача