Изобретение касается приводного ходового механизма в соответствии с ограничительной частью пункта 1 формулы изобретения, который известен из патента ФРГ 1067466.

Существующие в Европе железнодорожные сети с различной шириной колеи, например, в Испании ширина колеи другая, чем во Франции, а в России ширина колеи отличается от общепринятой в Западной Европе. В соответствии с этим при международных перевозках возникает необходимость в наличии железнодорожного подвижного состава, при использовании которого можно изменять ширину колеи, хотя в прошлом предлагались различные устройства для изменения ширины колеи.

Так, например, можно было бы для каждой ширины колеи предусматривать особый ходовой механизм, причем соответственно требующийся ходовой механизм должен опускаться на рельсы. Однако из-за дополнительного веса, конструктивных размеров и по соображениям затрат это решение неприемлемо с эксплуатационно-технической и экономической точек зрения.

Перемещение колес на оси или валу колесной пары вследствие неблагоприятного сочетания действий по фиксации колес на оси и перемещение колеса в осевом направлении также не является подходящим решением. Вследствие различных видов нагрузки это предложение по конструктивному исполнению является дорогостоящим или, принимая во внимание прочность, неудовлетворительным. Кроме того, необходимо при перемещении подтягивать тормозные устройства, вследствие чего необходимо использовать тяжелые и дорогостоящие тормозные устройства, которые неблагоприятно сказываются на динамике движения подвижного состава.

Перемещение комплектных полурам ходовых механизмов, включая установленные в них отдельные колесные узлы, также вряд ли можно реализовать, так как усилия, возникавшие в процессе перемещения, создают в опорах сдвигаемых друг с другом половин рамы изгибающие моменты и давление на кромки, затрудняющие скольжение, потому что связанные с перемещением усилия через удаленные от опор перемещения колеса и таким образом через плечо рычага вводятся через ходовой механизм. Из-за проблем, связанных с сохранением колеи при воздействии влияющих на динамику движения подвижного состава усилий, места соединений должны выбираться относительно прочными, что ведет к увеличению веса ходовых частей.

В упомянутом вначале патенте ФРГ 1067466 предлагается устанавливать состоящие из колеса, цапфы оси и осевого подшипника колесные секции на кривошипно-коромысловых механизмах, которые могут перемещаться как одно целое. Движение перемещения при смене ширины колеи воспринимается в опорах кривошипно-коромысловых механизмов на раме тележки. В этом случае по причине усилий, возникающих в результате процесса перемещения, создаются изгибающие моменты и давление на кромки, затрудняющие скольжение. В данном случае также возникает проблема, связанная с тем, что должны быть выполнены конкурирующие требования, предъявляемые к опорным шейкам кривошипно-коромысловых механизмов, именно последние служат, с одной стороны, в качестве направляющих элементов кривошипно-коромысловых механизмов при воздействии определяющих динамику движения подвижного состава усилий и, с другой стороны, должны допускать скольжение при замене колесной пары одной колеи колесной парой другой колеи. Это решение также не могло быть осуществлено в практике технической эксплуатации железной дороги.

По сравнению с этим остается возможность замены всех ходовых механизмов на пограничных пунктах сетей железных дорог с различной шириной колеи. Однако связанные с этим высокие расходы на оплату различного рода материалов, услуг и по содержанию персонала также являются неудовлетворительными.

В качестве единственного принципа замены колесной пары одной колеи колесной парой другой колеи, который оказался пригодным на практике, в распоряжении имеется так называемый "принцип Тальго". При этом принципе замены колесной пары одной колеи колесной парой другой колеи все колесные узлы, которые состоят из шеек осей колес, колеса и опорных узлов, надвигаются в пределах рам ходовых механизмов отдельных колес. Различные требования, а именно наличие вращающейся оперы колеса, с одной стороны, и скользящей опоры, с другой стороны, при использовании "принципа Тальго" последовательно разделяются, причем колесные узлы сохраняются и перемещаются как одно целое. Хотя упомянутый выше "принцип Тальго" успешно используется в настоящее время в вагонах и им подобных единицах подвижного состава, однако из-за конструктивных особенностей, связанных с перемещаемыми шейками осей, опорными узлами в отдельных ходовых механизмах и вытекающим из этого небольшим монтажным пространством между отдельными колесами, до сих пор не удалось скомбинировать перестановку на другую колею с помощью мощного привода. Поэтому вагоны с помощью отдельных тяговых средств (локомотивов или моторных вагонов) необходимо перемещать через устройство для перехода с одной колеи на другую, для чего требуется дополнительные маневровые процессы и, следовательно, время на сцепление или расщепление.

Хотя в указанном выше патенте ФРГ 1067466 упомянуто, что устройство для перехода с одной колеи на другую оснащено приводом, однако не указаны конкретные предложения по выполнение привода.

В соответствии с этим в основе изобретения лежит задача создания приводного ходового механизма, в частности тележки, с устройством для перехода с одной колеи на другую для железнодорожного подвижного состава, который предпочтительно полностью пригоден для высоких скоростей и позволяет осуществлять замену колесных пар одной колеи колесными парами другой колеи всего состава поезда без маневровых задержек.

Эта задача решается с помощью приводного ходового механизма в соответствии с пунктами 1 и 2 формулы изобретения; в зависимых пунктах формулы изобретения представлены другие разработки изобретения.

В соответствии с изобретением для замены колесных пар одной колеи колесными парами другой колеи соответственно все колесные узлы перемещаются аксиальной, причем колеса приводятся в действие или непосредственно с помощью электрических или гидравлических двигателей ступиц, которые воспринимают путь перемещения шеек осей, или с помощью зубчатой передачи, которая соответственно воспринимает путь перемещения.

Отдельные колесные ходовые механизмы, на которых базируются колесные ходовые механизмы, могут быть выполнены отдельно для соответственно могут быть соединены парами с помощью осевых балок.

В частности, приводной двигатель пространственно отделен от зубчатой передачи или колесного узла, и передача крутящего момента осуществляется с помощью карданных валов. Эти карданные валы выполнены предпочтительно с возможностью продольного смещения и шарнирно соединены с зубчатой передачей или приводным двигателем, так что приводной двигатель может быть закреплен на подрессоренном кузове вагона и таким образом неподрессоренная масса на колесе очень мала. Различные перемещения подрессоренного кузова вагона или неподрессоренного колеса компенсируются по причине продольного перемещения карданных валов.

При этом можно с каждым приводным колесом сопрягать собственный приводной двигатель и собственную зубчатую передачу или соответственно приводить в действие колесную пару совместно с помощью приводного двигателя и обшей передачи. Можно также использовать отдельный приводной двигатель с помощью промежуточной включенной распределительной передачи для нескольких отдельных колес.

Кроме того, в соответствии с изобретением предпочтительно предусматривать тормозное устройство не на самих колесах, а сочленять его с приводным валом, так что торможение можно осуществлять с помощью приводного вала.

В соответствии с изобретением функции отдельных элементов приводной тележки и ходового механизма для перехода с одной колеи на другую последовательно разделены, так что для соответствующего элемента машины не возникают недопустимые нагрузки. Выполнение ходового механизма с точки зрения функций восприятия нагрузки, направления, замены колесных пар одной колеи колесными парами другой колеи допускает ходовой механизм для перехода с одной колее на другую с высокой скоростью и высоким качеством с точки зрения динамики движения. Благодаря особым признакам этот ходовой механизм пригоден для скоростного движения поездов по кривой по технологии наклонения, а ходовой механизм в этом отношении выполнен таким образом, что наряду с возможностью перехода с одной колеи на другую при необходимости обеспечена также возможность радиальной установки колес.

Примеры выполнения изобретения поясняются с помощью приложенных чертежей. На них показывают:

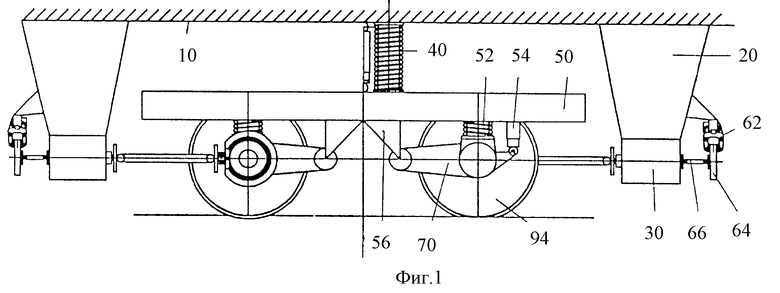

фиг. 1 - вид сбоку первого примера выполнения изобретения с отдельными двигателями для колес,

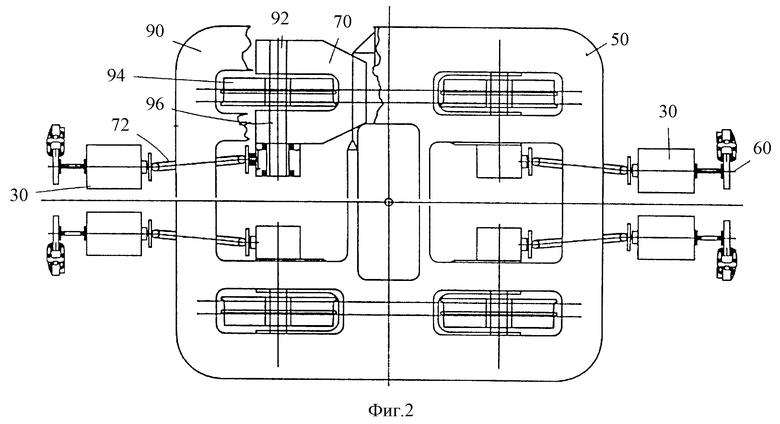

фиг.2 - вид сверху первого примера выполнения,

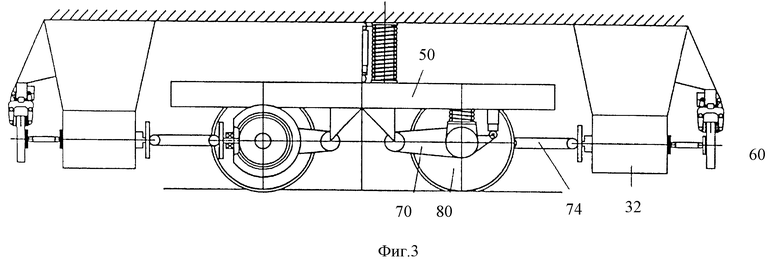

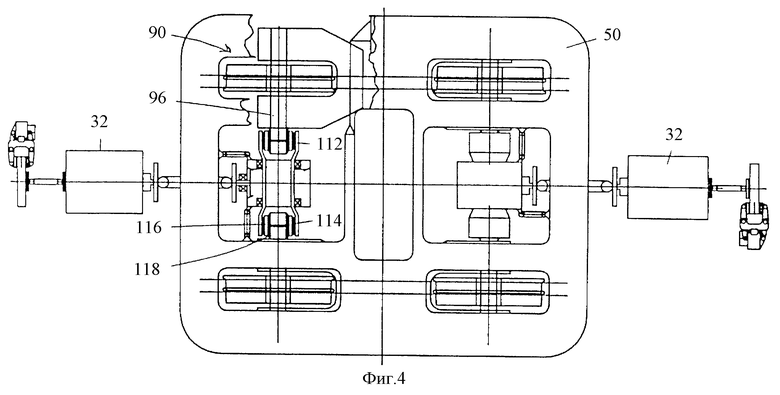

фиг. 3 и 4 - вид сбоку и вид сверху второго примера выполнения изобретения с парным колесным приводом,

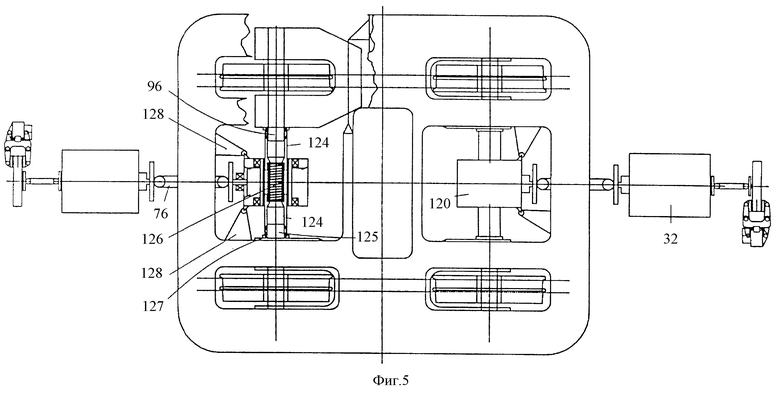

фиг. 5 - вид сверху примера выполнения с альтернативным устройством для парного привода,

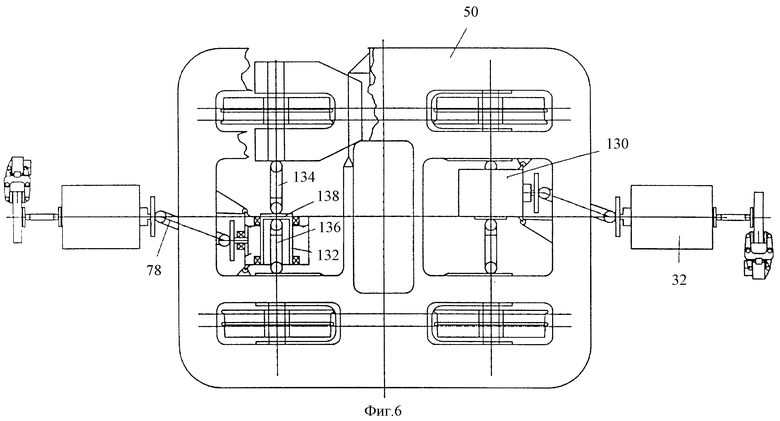

фиг.6 - вид сверху другого альтернативного примера для парного привода,

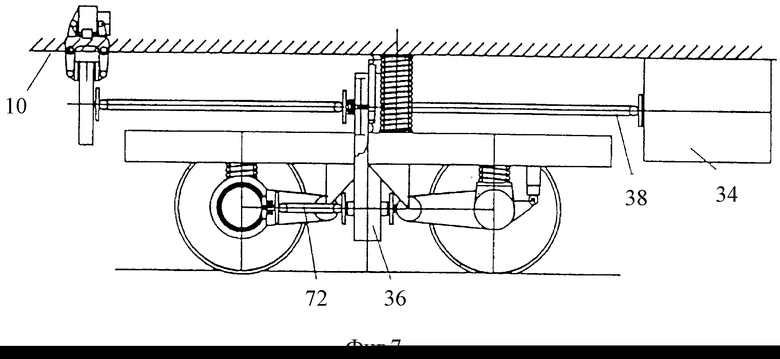

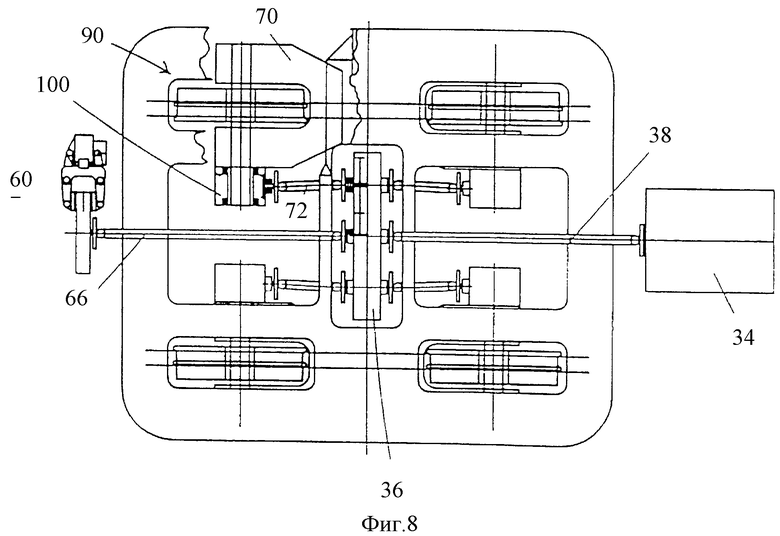

фиг. 7 и 8 - вид сбоку или вид сверху другого примера выполнения изобретения, в котором отдельный приводной двигатель приводит в действие с помощью распределительной передачи несколько колесных узлов,

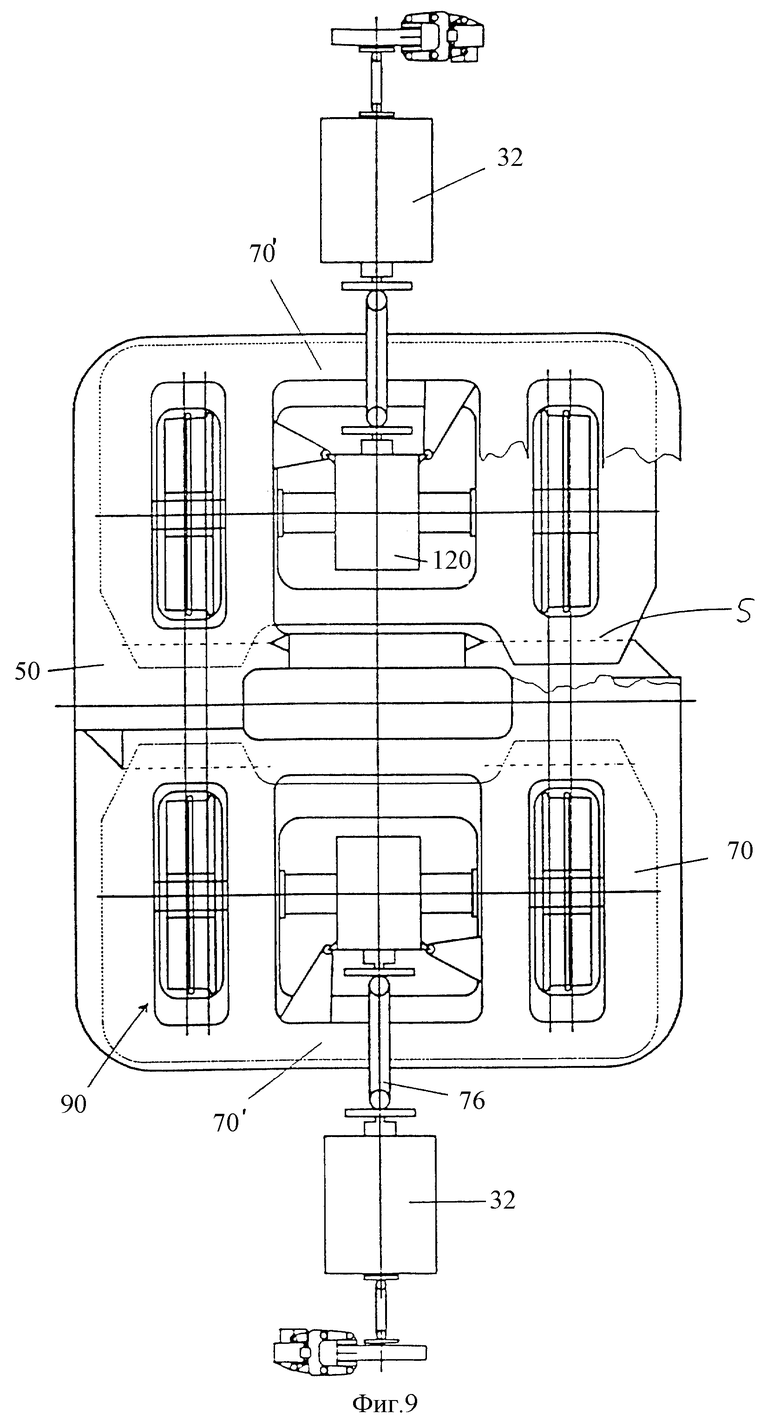

фиг. 9 показывает вид сверху варианта для фиг.4, в котором ходовые механизмы отдельных колес соединены друг с другом с помощью осевой балки.

В соответствии с фиг.1 кузов 10 вагона опирается с помощью рессорного подвешивания/амортизирующего устройства 40 на раму тележки 50. Под рамой тележки ходовые механизмы 70 отдельных колес шарнирно присоединены к сочленению 56 и, кроме того, соединены с рамой тележки 50 с помощью пружины 52 и амортизирующего устройства 54.

Как лучше всего видно из фиг.2, ходовые механизмы отдельных колес выполнены вилообразными и между коленами вилки установлены колесные узлы 90. Каждый колесный узел 90 состоит из ходового колеса 94 и шеек оси 92 и 96. На чертеже не показаны вращающиеся опоры для шеек оси. Эти вращающиеся опоры соединены без возможности смещения с шейками 92, 96 оси, однако они имеют возможность осевого перемещения относительно ходового механизма 70 отдельного колеса. Таким образом весь колесный узел, состоящий из колеса, шеек оси и подшипников колеса, может перемещаться в осевом направлении в пределах ходового механизма 70 отдельного колеса, и на чертеже представлены различные положения колеса.

К ходовому механизму отдельного колеса прифланцована зубчатая передача 100, в которую входит шейка 96 оси, а именно, таким образом, что она может перемещаться в зубчатой передаче в осевом направлении. Зубчатая передача соединена с помощью карданного вала 72 с закрепленным на кузове 10 вагона двигателем 30, так что приводной крутящий момент двигателя 30 передается с помощью карданного вала 72 на зубчатую передачу и оттуда на шейку 96 оси.

Карданные валы 72 имеют возможность продольного перемещения с незначительным сопротивлением (в идеальном случае без сопротивления), так что они могут подгоняться к различным относительным положениям между приводным двигателем 30 и зубчатой передачей 100, которые возникают во время движения вследствие подрессоренной установки кузова 10 вагона.

Все приводы ходовых механизмов отдельных колес выполнены в этом примере выполнения идентичными по типу полых валов, причем путь перемещения колесного узла при переходе с одной колеи на другую может восприниматься надлежащей муфтой, например зубчатой муфтой с круговыми зубьями. Ходовые механизмы отдельных колес могут радиально устанавливаться соответственно по отдельности независимо друг от друга или парами, причем радиальная установка может осуществляться с помощью эластичного сочленения ходовых механизмов на раме 50 тележки, или с помощью взаимного сочленения друг с другом (принцип крестообразной связи), или с помощью кузовной системы управления.

Кроме того, на фиг.1 и 2 представлено тормозное устройство 60, которое с помощью надлежащих крепежных устройств может быть закреплено на кузове 10 вагона или на подвеске 20 приводного двигателя 30. Тормозное устройство 60 содержит, например, тормозной диск 64, который с помощью вала 66 сочленен с приводным валом двигателя 30. Таким образом, тормозной диск работает не непосредственно на колесных уздах, а отделен от них. Таким образом ходовой механизм освобождается от вредных для динамики движения масс. Кроме того, скорость трения тормозного устройства независимо от скорости вращения колес можно оптимально приводить в соответствие с необходимыми с точки зрения тормозной техники величинами.

Пространственное разделение фрикционных элементов (тормозного диска 64, тормозных колодок 62) допускает выполнение колес приводного ходового механизма для перехода с одной колеи на другую с рессорным подвешиванием с резиновыми рессорами, которое успешно уменьшает неподрессоренные массы и позволяет осуществлять легкий расчет приводной и ходовой техники. В противоположность этому можно использовать также традиционные тормозные диски.

Представленный на фиг.3 и 4 второй пример выполнения изобретения отличается от первого примера выполнения в основном тем, что соответственно предусмотрен приводной двигатель 32 для привода колесной пары. Как лучше всего можно видеть из фиг.4, привод колесных узлов осуществляется парами механизма передачи 110 колесной пары с полым валом, причем надлежащие муфты 116 воспринимают пути перемещения и передачу крутящих моментов, а механизм передачи установлен с помощью пружинящих элементов 114 в подвешенном на шейках оси колесных узлов. Эти пружинящие элементы предпочтительно могут быть выполнены в виде поглощающих вибрации эластомерных подшипников и расположены в выполненной в виде полого вала шейки оси или в выполненном виде полого вала 112 конце ведомого вала механизма передачи колесной пары.

Механизм передачи колесной пары соединен с помощью карданного вала с приводным двигателем 32.

Фиг.5 показывает частично вырезанный вид сверху альтернативного варианта выполнения механизма передачи колесной пары. Этот механизм передачи 120 колесной пары с полым валом установлен на первично подрессоренной раме 50 тележки. Соединение между шейками оси и механизмом передачи 120 колесной пары осуществляется с помощью втулок 124, которые имеют круговые зубья, которые находятся в зацеплении с круговыми зубьями внутри полого вала осевого передаточного механизма и с круговыми зубьями снаружи на шейке оси колеса. Втулки 124 с помощью усилия пружины прижимаются в направлении поперек направления движения к опорным сферическим гнездам 127 и при этом центрируются. Привод осуществляется с помощью приводного двигателя 32 и карданного вала 76, который предпочтительно имеет возможность продольного перемещения, так как механизм передачи 120 колесной пары установлен на первично подрессоренной раме 50 тележки, а приводной двигатель - на кузове 10 вагона с первичным и вторичным подрессориванием.

На фиг. 6 зубчатая передача выполнена в виде осевого передаточного механизма 130 с полым валом, которая расположена вне продольной оси единицы подвижного состава и закреплена на раме тележки. Осевой механизм передачи 130 имеет полый вал 132 с обращенным к продольной оси единицы подвижного состава фланцем 138. На этом фланце с обеих сторон расположены карданные валы 134, 136 примерно одинаковой длины, имеющие возможность продольного перемещения, причем путь перемещения колесных узлов или шеек их осей воспринимается в карданных валах. Наряду с этим карданные валы компенсируют различные относительные перемещения опоры отдельного колеса и первично подрессоренного осевого механизма передачи 130.

В представленном на фиг.7 и 8 варианте выполнения зубчатая передача, как и в первом варианте выполнения, прифланцована непосредственно к отдельному ходовому механизму 70. Правда, в этом варианте выполнения все колесные узлы приводятся в действие с помощью одного отдельного приводного двигателя 34, который с помощью карданного вала 38, распределительного передаточного механизма 36 и карданного вала 72 соединен с зубчатыми передачами. Центральный распределительный передаточный механизм 36 установлен в коробе с первичным и вторичным подрессориванием основной рамы и при необходимости может быть выполнен в виде дифференциальной передачи с надлежащими механизмами блокировки дифференциала, работающими непрерывно или ступенчато.

При этом распределительный передаточный механизм может быть выполнен предпочтительно в том отношении, что зубчатая передача приводится в действие соответственно с помощью вращающихся в противоположном направлении карданных валов 72 с незначительным сопротивлением продольному перемещению, так что возможно оснащение тяговой единицы подвижного состава активной или пассивной техникой наклона, свободной от влияния приводных моментов между колесами и кузовами. При этом колесные узлы одной стороны или одной геометрической оси на выбор могут сочленяться друг с другом, а при наличии нескольких приводных двигателей соответственно с определенными приводными двигателями.

Различия в положении между первично и вторично подрессоренным распределительным передаточным механизмом 36 и соответствующими зубчатыми передачами, которые непосредственно закреплены на отдельных ходовых механизмах, компенсируются с помощью имеющих возможность продольного перемещения карданных валов 72.

Как можно видеть на фиг.7 и 8, с распределительным передаточным механизмом с помощью карданного вала 66 соединено тормозное устройство 60. Таким образом тормозное воздействие на колесный узел осуществляется отдельно от колеса в тормозном устройстве с помощью вала 66, распределительного передаточного механизма 36, карданного вала 72 и зубчатой передачи 100.

Фиг. 9 показывает вариант для фиг.5, в котором ходовые механизмы 70 отдельных колес соединены с помощью дополнительной осевой балки 70'. Колесныe узлы 90 приводятся в действие соответственно парами с помощью передаточного механизма 120, выполненного в виде полого вала. Ходовые механизмы 70 отдельных колес с соответствующей осевой балкой 70' шарнирно присоединены по оси качаний ''S'' к раме 50 тележки. Как в варианте выполнения в соответствии с фиг.5, передаточный механизм 120 также установлен на раме тележки. Благодаря этому до минимума уменьшаются неподрессоренные массы. Передача крутящего момента от механизма передачи к отдельным колесам осуществляется с помощью комбинации известных в строительстве железнодорожного подвижного состава соединений, например, выполненных в виде полых карданных валов, и подвижных элементов, которые в состоянии воспринимать возникающие в процессе эксплуатации радиальные и осевые смещения и угловые погрешности. Путь перемещения колесных узлов при переходе с одной колеи на другую воспринимается с помощью надлежащих подвижных элементов с геометрическим замыканием, например с помощью зубчатой муфты с круговыми зубьями или подобного элемента, или с помощью переключаемых элементов с фрикционным замыканием, например с помощью переключаемых зажимных соединений.

В принципе все показанные в описанных выше примерах выполнения конструкции привода/передаточного механизма могут быть использованы также в вариантах, в которых ходовые механизмы 70 отдельных колес соединены с помощью осевой балки 70'.

Наряду с представленным на фиг.9 вариантом выполнения, в котором механизм передачи 120 установлен на раме 50 тележки, предлагается также еще другой вариант выполнения (на чертеже не показан), в котором механизм передачи, также выполненный предпочтительно в виде полого вала, установлен непосредственно на осевой балке. Предпочтительно механизм передачи установлен на осевой балке эластично, причем используются соединения, которые пригодны для восприятия вытекающего из эластичной установки относительного перемещения. В этом случае путь перемещения колесных узлов при переходе с одной колеи на другую также может восприниматься с помощью надлежащего соединения, например с помощью зубчатой муфты с круговыми зубьями, или других подвижных элементов или им подобных элементов.

В вариантах выполнения с осевой балкой ходовые механизмы отдельных колес предпочтительно шарнирно присоединены по оси качаний ''S'' к раме тележки, причем противоположные точке шарнирного присоединения концы ходовых механизмов отдельных колес соединены друг с другом с помощью жесткого соединения, осевой балки 70'. Таким образом, например, достигается повышенная надежность сохранения ширины колеи.

Во всех представленных вариантах выполнения путь перемещения шейки 96 оси колесного узла 90 воспринимается сопряженной зубчатой передачей или передаточным механизмом колесной пары, а зубчатая передача проводится в действие с помощью соответствующего карданного вала, который непосредственно соединен с приводным двигателем или с распределительным механизмом передачи. Тормозное устройство с фрикционными элементами установлено отдельно от колеса и действует через приводную ветвь или дополнительный шарнирный вал.

Подрессоренные ходовые механизмы 70 могут быть выполнены в виде контррельсов или соединены с помощью приводных рычагов с рамой тележки. Ходовые механизмы отдельных колес могут регулироваться парами в радиальном направлении, причем радиальная установка может осуществляться с помощью эластичного сочленения ходовых механизмов с рамой тележки, или с помощью взаимного соединения друг с другом (принцип крестообразной связи), или с помощью кузовной системы управления.

Изобретение относится к приводным ходовым механизмам, в частности тележкам, для железнодорожного подвижного состава с устройством для перехода с одной колеи на другую. В ходовом механизме установлен колесный блок, состоящий из колеса шеек оси и осевых подшипников. Колесный узел имеет возможность осевого перемещения в ходовом механизме отдельного колеса. Шейка оси находится в зацеплении с зубчатой передачей, которая воспринимает осевое перемещение шейки оси при смене ширины колеи. Привод зубчатой передачи осуществляется установленным отдельно от ходового механизма отдельного колеса приводным двигателем с помощью имеющего возможность продольного перемещения карданного вала. Техническим результатом является создание приводного ходового механизма, пригодного для высоких скоростей, позволяющего изменять ширину колеи без маневровых задержек, а также допускающего самоустановку колесной пары в кривой. 2 с. и 21 з.п. ф-лы. 9 ил.

| Способ изготовления промежуточного фотооригинала | 1982 |

|

SU1067466A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАГРУЗОЧНОГО КОЛИЧЕСТВА В ЦЕНТРИФУЖНОЙ СУШИЛКЕ И ЦЕНТРИФУЖНАЯ СУШИЛКА | 2007 |

|

RU2471903C2 |

| FR 1547606, 29.11.1968 | |||

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 2003 |

|

RU2259035C1 |

| ЕР 0591088 А1, 06.04.1994. | |||

Авторы

Даты

2002-11-20—Публикация

1996-05-11—Подача