Данное изобретение относится к обрабатывающему устройству для изготовления пластифицирующего цилиндра, по меньшей мере, с одним коническим шнековым отверстием согласно ограничительной части п.1 формулы изобретения.

Конические двухшнековые экструдеры сами по себе известны. Такие экструдеры имеют сходящиеся оси шнеков, а также сужающуюся форму шнека. В результате уменьшения внешнего диаметра по мере удаления от зоны загрузки непрерывно сокращается объем С-образных транспортировочных камер. Тем самым достигается постоянное уплотнение. Спаренный конический шнек может быть выполнен с участками разных, но в каждом случае постоянных углов подъема. Уменьшенный за счет конусности диаметр на конце шнека при том же давлении массы, что и в цилиндрических шнеках, дает меньшее противодавление шнека.

До сих пор изготовление пластифицирующих цилиндров с коническими шнековыми отверстиями для таких спаренных конических шнеков являлось проблематичным. С одной стороны, шнековые отверстия в соответствии с формой конических шнеков сужаются на конус. С другой стороны, оси отверстий сходятся друг к другу.

Обычно при изготовлении пластифицирующих цилиндров для конических двухшнековых экструдеров подлежащие обработке пластифицирующие цилиндры жестко затягивались. Затем с помощью сверла для глубокого сверления выполнялось первое цилиндрическое шнековое отверстие. Вслед за этим с помощью режущих инструментов, воспроизводящих форму конических шнеков, проводилось грубое придание ему конической формы. И, наконец, путем шлифования с помощью соответствующих конических шлифовальных инструментов осуществлялись технологические операции тонкой обработки.

Однако при таких устройствах срок обработки был относительно длительным, сам процесс затратным, а значит, и дорогостоящим. Кроме того, были желательными качественные улучшения внутренней поверхности.

Задача данного изобретения состоит в том, чтобы представить такое обрабатывающее устройство, с помощью которого изготавливать пластифицирующие цилиндры, по меньшей мере, с одним коническим шнековым отверстием можно было бы быстро и качественно.

Эта задача решается с помощью признаков, указанных в п.1 формулы изобретения.

При этом основная идея настоящего изобретения заключается в том, чтобы закрепить пластифицирующий цилиндр эксцентрично относительно его оси симметрии и привести его во вращение таким образом, чтобы имело место качательное движение пластифицирующего цилиндра относительно его оси вращения. Эта ось вращения соответствует будущей оси шнекового отверстия. Одновременно с вращением обрабатываемого пластифицирующего цилиндра в уже выполненное отверстие заводится токарный резец, который сам не вращается, но может выполнять возвратно-поступательное движение в направлении оси вращения. В результате вращения пластифицирующего цилиндра и токарного резца относительно друг друга, а также в результате установки токарного резца на внутренней поверхности выполняемого внутреннего отверстия благодаря качательному движению создается конусность внутренней поверхности. При этом степень конусности задается величиной эксцентричности закрепления пластифицирующего цилиндра.

Зажимное приспособление предпочтительно включает два зажимных патрона, захватывающих и удерживающих соответствующие концы пластифицирующего цилиндра. Зажимные патроны могут либо жестко устанавливаться во вращающемся держателе, либо удерживаться в опоре с возможностью вращения.

Для устранения дисбаланса, возникающего в результате эксцентричного закрепления пластифицирующего цилиндра, может быть предусмотрен противовес. Противовес может быть закреплен на самом зажимном приспособлении. В качестве альтернативы он может быть также закреплен на пластифицирующем цилиндре или выполнен с возможностью закрепления на последнем.

В соответствии с другим предпочтительным вариантом выполнения изобретения обрабатывающий узел, вводимый внутрь отверстия пластифицирующего цилиндра, имеет борштангу, на которой жестко закреплен токарный резец. В этом случае токарный резец вместе с борштангой осуществляет в отверстии пластифицирующего цилиндра линейное возвратно-поступательное движение. Тогда борштанга, а, возможно, и другие соответствующие элементы должны быть установлены с возможностью линейного смещения. Линейное смещение может быть осуществлено с помощью собственного привода.

При этом борштанга аналогично выполняемому шнековому отверстию, по меньшей мере, частично (или на части ее периметра), может иметь коническую форму. Это положительно сказывается на устойчивости установки; кроме того, борштанга в этом случае установлена в опорах в выполненном коническом отверстии.

Чтобы обеспечить борштанге для ее относительно жесткой фиксации дополнительную опору, на каждом ее конце вне пластифицирующего цилиндра можно предусмотреть опорное приспособление в виде опорной оправки или какое-либо другое опорное приспособление.

В соответствии с еще одним вариантом выполнения изобретения предусматривается борштанга, по которой токарный резец может выполнять линейное возвратно-поступательное движение. При этом для токарного резца предусмотрен самостоятельный привод. В этом случае борштанга не выполняет возвратно-поступательного движения вместе с токарным резцом. Под действием привода линейно перемещается лишь токарный резец.

И в этом случае борштанга имеет направляющие и опорные элементы для ее установки в опорах и поддержания.

Для возвратно-поступательного перемещения токарного резца могут быть использованы, например, механизм привода ходовым винтом с маточной гайкой или комбинация зубчатой рейки с реечной шестерней.

В дальнейшем данное изобретение более подробно поясняется на двух примерах выполнения изобретения со ссылкой на прилагаемые чертежи. На чертежах представлены:

фиг.1а - схема с частичным разрезом зажимного приспособления для эксцентричной установки пластифицирующего цилиндра согласно изобретению,

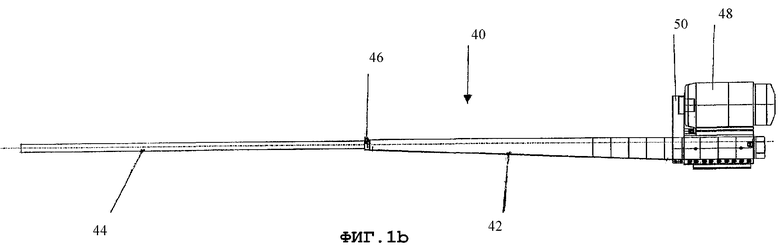

фиг.1b - схема обрабатывающего узла с борштангой и жестко закрепленным токарным резцом,

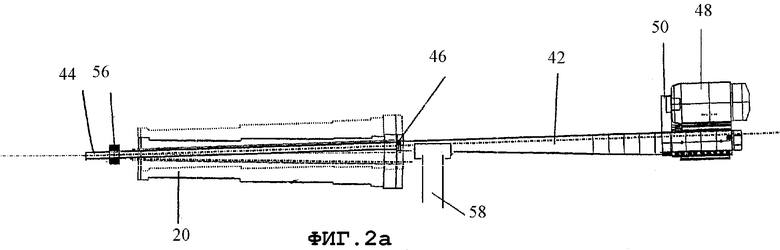

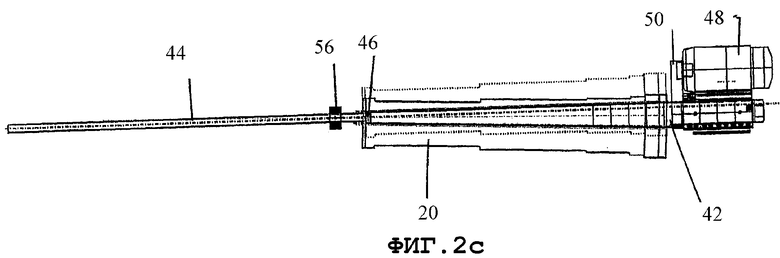

фиг.2а-2с - схемы различных технологических операций по изготовлению конического шнекового отверстия,

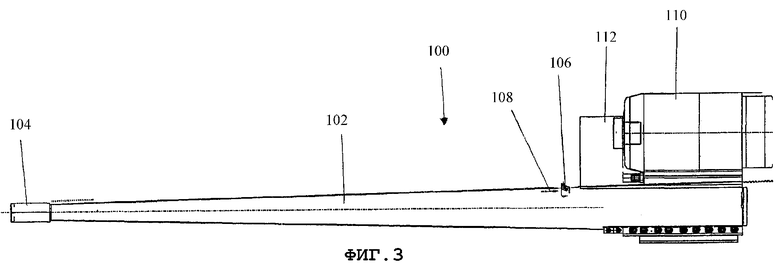

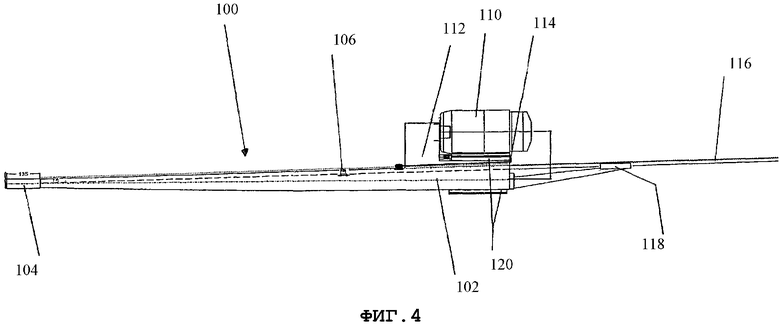

фиг.3 - схема другой формы выполнения обрабатывающего узла с токарным резцом, перемещаемым относительно борштанги,

фиг.4 - обрабатывающий узел по фиг.3 в уменьшенном виде,

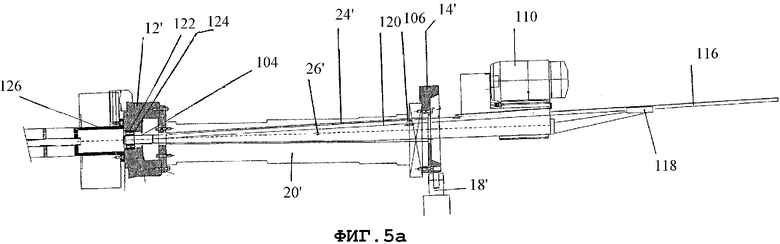

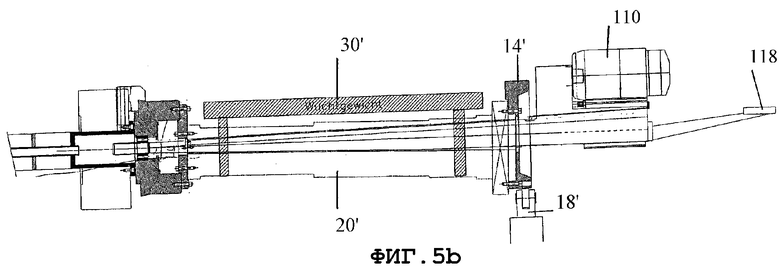

фиг.5a, 5b - схемы с частичным разрезом обрабатывающих устройств с эксцентрично закрепленным пластифицирующим цилиндром и обрабатывающим узлом, согласно изобретению, в соответствии с фиг.3 и 4 и

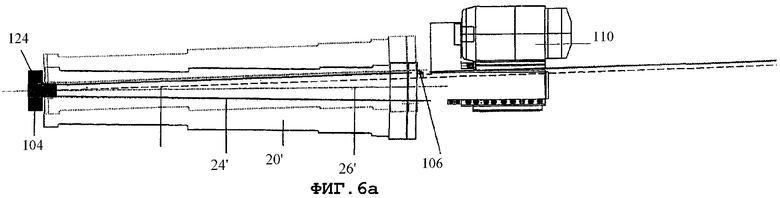

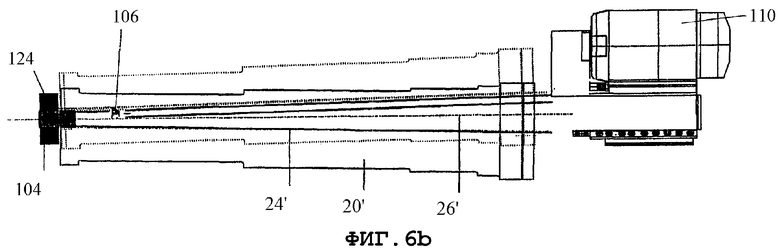

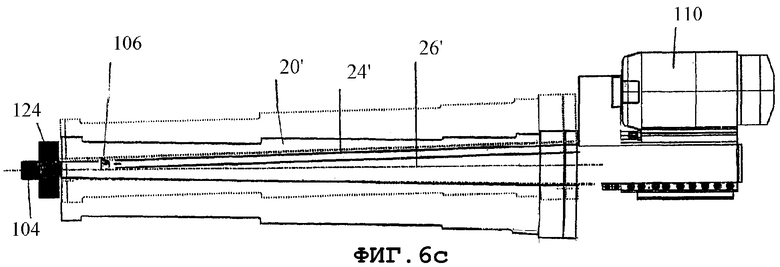

фиг.6а-6с - три технологические операции с использованием обрабатывающих узлов согласно фиг.3 и 4.

На фиг.1а показано зажимное приспособление 10, каким оно может быть использовано в обоих описываемых ниже обрабатывающих узлах 40 и 100.

Составными элементами зажимного приспособления 10 являются два зажимных патрона 12 и 14, предназначенных для эксцентричной установки обрабатываемого пластифицирующего цилиндра 20. Эксцентричная установка показана на фиг.1а. При этом сплошной линией обозначены контуры пластифицирующего цилиндра 20 в первом повернутом положении, а пунктиром - контуры пластифицирующего цилиндра 20 в положении поворота на 180°. В частности, позицией 21 обозначены внешние контуры пластифицирующего цилиндра 20 первом повернутом положении, а позицией 22 - внешние контуры пластифицирующего цилиндра 20, повернутого на 180°. Позиция 24 обозначает выполняемый внутренний конический контур для шнекового отверстия. Позицией 26 обозначается ось вращения, относительно которой пластифицирующий цилиндр 20 при вращении обоих зажимных патронов 12 и 14 выполняет качательное движение.

Зажимной патрон 14 установлен в опоре 18, изображенной на фиг.1а лишь частично, с возможностью вращения. Эта опора 18 может охватывать зажимной патрон полностью. Она обеспечивает вращательное движение без аксиального. Зажимной патрон 12 закреплен на вращающемся держателе 16 привода. От детализации вращательного привода держателя 16 привода можно отказаться, поскольку варианты выполнения изобретения специалисту в данной области должны быть понятны.

Для устранения дисбаланса, возникающего в результате эксцентричного закрепления пластифицирующего цилиндра 20, на обоих патронах 12 и 14 предусмотрен противовес 30. Выполнение противовеса 30 зависит, естественно, от размеров пластифицирующего цилиндра 20, а также от степени эксцентричности закрепления.

В данном случае на фиг.1 в области зажимного патрона 12 изображено гнездо 32 наподобие сверленого отверстия, функция которого выяснится ниже.

На фиг.1b изображен обрабатывающий узел 40 согласно первому варианту осуществления изобретения. Обрабатывающий узел 40 включает борштангу 42 в виброустойчивом исполнении, которая соответствует конусности выполняемого шнекового отверстия. К переднему концу борштанги 42 примыкает цилиндрическая и отшлифованная опорная оправка 44. Примерно на переходе между борштангой 42 и опорной оправкой 44 жестко установлен токарный резец 46.

На заднем конце борштанги 42 предусмотрен привод 48, который с помощью не представленного более подробно приводного элемента 50 служит для линейного перемещения борштанги 42, опорной оправки 44 и токарного резца 46.

Сам токарный резец 46 может переставляться по радиусу в своей радиальной протяженности вручную с помощью нониуса (например, в диапазоне 2 мм).

На фиг.2а-2с схематически показано взаимодействие эксцентрично установленного и приводимого во вращение пластифицирующего цилиндра 20 с силовой головкой 40.

В частности, из фиг.2а видно, что опорная оправка 44 заводится в уже имеющееся отверстие пластифицирующего цилиндра 20 и выступает на другом конце пластифицирующего цилиндра 20. На этом конце опорная оправка 44 заходит в изображенное на фиг.1а сверленое гнездо 32. Кроме того, на этом конце осуществляется подпирание опорной оправки 44 с помощью опорной втулки 56 (держатель которой не показан более подробно). Напротив пластифицирующего цилиндра 20 борштанга 42 удерживается посредством другого опорного приспособления 58.

Пластифицирующий цилиндр 20 для обработки приводится во вращение и вращается с качанием вокруг оси вращения 26, изображенной на фиг.1а. Для простоты изображения зажимные патроны 12, 14, а также противовес 30 на фиг.2а-2с не показаны.

Токарный резец 46 располагается на фиг.2 с правого конца внутреннего отверстия пластифицирующего цилиндра 20 таким образом, что в результате вращения пластифицирующего цилиндра 20 происходит обтачивание материала на его внутренней стороне. Весь обрабатывающий узел 40 с борштангой 42, опорной оправкой 44 и токарным резцом 46, как это видно при переходе от фиг.2а к фиг.2b, непрерывно продвигается влево, в результате чего внутренний контур выполняемого конического отверстия подвергается постоянной обработке.

На фиг.2с токарный резец 46 достигает левого конца пластифицирующего цилиндра 20, так что коническое отверстие в основном можно считать выполненным. Возможно, понадобится проведение еще одной аналогичной технологической операции (тонкой обработки).

На фиг.3 и 4 изображена еще одна форма выполнения обрабатывающего узла 100. Этот обрабатывающий узел 100 отличается от такового на фиг.1b тем, что борштанга 102 в процессе обработки, по существу, остается в пластифицирующем цилиндре 20' (фиг.5а и 5b) неподвижной. Левый передний конец (см. фиг.3 и 4) выполнен в виде отшлифованной и закаленной направляющей цапфы 104. Эта направляющая цапфа 104 устанавливается в направляющей втулке 124 зажимного патрона 12'. На правом конце борштанги 102 (фиг.3 и 4) с помощью навинчивающейся направляющей 120 в форме ласточкина хвоста устанавливается и удерживается привод 110. Этот привод 110 с помощью не показанной более подробно передачи 112 приводит в движение зубчатую рейку 116, расположенную в пазу борштанги 102. На левом конце зубчатой рейки 116 опять же установлен токарный резец 106. При работающем двигателе 110 перемещение зубчатой рейки 116 вызывает линейное возвратно-поступательное перемещение токарного резца 116. При этом зубчатая рейка 116 из соображений устойчивости удерживается со стороны, противолежащей токарному резцу 46, с помощью опоры 118. Кроме того, предусмотрена также подача 114 охлаждающей жидкости для промывки рейки.

Таким образом, отличие от формы выполнения обрабатывающего узла согласно фиг.1b заключается в том, что токарный резец 106 является подвижным относительно борштанги 102, и во внутреннем отверстии пластифицирующего цилиндра 20 достаточно перемещения одного только токарного резца 106.

Взаимодействие обрабатывающего узла 100 с эксцентрично установленным пластифицирующим цилиндром 20' видно из фиг.5а и 5b. Опять же пластифицирующий цилиндр 20' эксцентрично удерживается зажимными патронами 12' и 14' и приводится во вращение (ось вращения 26'). И опять же зажимной патрон 14' удерживается опорой 18', которая и при этом изображении показана лишь схематически.

Зажимной патрон 12' содержит уплотнительное кольцо 122, в котором установлена направляющая втулка 124 для размещения направляющей цапфы 104. Кроме того, к зажимному патрону 12' примыкает уплотнительная втулка 126. Через уплотнительную втулку 126 по подводящему трубопроводу подается вода, которая через направляющую втулку 124 попадает во внутреннее отверстие цилиндра 20' и служит для выноса стружки, а также для охлаждения токарного резца 106 и пластифицирующего цилиндра 20'. Только на фиг.5b снова изображен противовес 30' для устранения дисбаланса из-за эксцентричного закрепления пластифицирующего цилиндра 20'. Однако при обработке противовес 30' устанавливается постоянно.

Как видно не только из фиг.5а и 5b, но и из фиг.6а-6с, борштанга 102 вводится в предварительно грубо обработанное коническое отверстие пластифицирующего цилиндра 20', причем токарный резец 106 располагается у правого конца внутреннего отверстия (фиг.6а). При этом направляющая цапфа 104 устанавливается в направляющей втулке 124 с возможностью вращения. В ходе непрерывного приведения во вращение пластифицирующего цилиндра 20' токарный резец 106 продвигается на фиг.5 и 6 влево по длине пластифицирующего цилиндра 20', благодаря чему предусмотренным образом производится обработка внутреннего контура (позиция 24') пластифицирующего цилиндра 20'. Движение осуществляется за счет приводного двигателя 110 с помощью передачи 112 и зубчатой рейки 116.

В качестве альтернативы зубчатой рейке 116, естественно, может быть использовано и другое приводное устройство, как-то: комбинация механизма привода ходовым винтом с маточной гайкой.

Привод и борштанга 102 в ходе технологического процесса обработки, по существу, остаются зафиксированными в аксиальном направлении относительно пластифицирующего цилиндра 20'. Правда, при переходе от фиг.5а к фиг.5b или от фиг.6а к фиг.6b через фиг.6с можно заметить, что борштанга 102 может быть несколько смещена вперед (на фиг.6 влево). В частности, это видно по выступающей части направляющей цапфы 104. Благодаря этому смещению диаметр конического отверстия может увеличиваться в определенных пределах, так что на фиг.6а первая технологическая операция, на фиг.6b последующая технологическая операция и на фиг.6с последняя технологическая операция показаны с максимальным диаметром.

Данное изобретение позволяет просто и быстро выполнять коническое шнековое отверстие в пластифицирующем цилиндре 20, 20', не прибегая к помощи специального конического инструмента. При этом конусность зависит только от вида эксцентричного закрепления установки пластифицирующего цилиндра.

Перечень позиций

10 - закрепленный пластифицирующий цилиндр

12, 12' - первый зажимной патрон

14, 14' - второй зажимной патрон

16 - держатель привода

18, 18' - опора

20, 20' - пластифицирующий цилиндр

21 - внешний контур пластифицирующего цилиндра 20, 20'

22 - внешний контур пластифицирующего цилиндра 20, 20', повернутого на 180°

24, 24' - внутренний обрабатываемый конический контур

26, 26' - ось вращения

30, 30' - противовес

32 - гнездо для обрабатывающего узла

40 - обрабатывающий узел (первая форма выполнения)

42 - борштанга (виброустойчивая)

44 - опорная оправка (отшлифованная)

46 - токарный резец (жестко закрепленный)

48 - приводной двигатель

50 - кожух привода

56 - опорная втулка

58 - опорное приспособление

100 - обрабатывающий узел (вторая форма выполнения)

102 - основа/борштанга

104 - направляющая цапфа (отшлифованная, закаленная)

106 - токарный резец (подвижный)

110 - приводной двигатель

112 - передача

114 - подача охлаждающей жидкости для промывки зубчатой рейки

116 - зубчатая рейка

118 - опора зубчатой рейки 116

120 - навинчивающаяся направляющая в форме ласточкина хвоста

122 - уплотнительное кольцо направляющей втулки 124

124 - направляющая втулка

126 - уплотнительная втулка (для промывки водой)

Устройство включает зажимное приспособление для эксцентричной установки и закрепления обрабатываемого цилиндра, обрабатывающий узел для обработки конического шнекового отверстия цилиндра. При этом зажимное приспособление выполнено с возможностью приведения во вращение цилиндра с качанием его относительно центральной линии обрабатываемого конического отверстия, образующей ось вращения. Обрабатывающий узел содержит токарный резец, размещенный с возможностью осуществления линейного возвратно-поступательного движения в направлении оси вращения на половину угла раскрытия конуса. Способ изготовления пластифицирующего цилиндра с помощью описанного устройства включает зажим цилиндра со смещением относительно его оси симметрии и приведение его во вращение так, что он совершает качательное движение относительно эксцентричной оси вращения. При этом устанавливают не приводимый во вращение токарный резец вдоль оси, проходящей под углом к оси вращения, составляющим половину угла раскрытия конуса обрабатываемого конического отверстия, и перемещают его вдоль этой оси при непрерывном вращении цилиндра. 2 н. и 16 з.п. ф-лы, 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для направления инструмента | 1975 |

|

SU524610A1 |

| Устройство для обработки конусных отверстий | 1976 |

|

SU618208A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2083332C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2065801C1 |

| ПИЩЕВОЙ ПРОДУКТ ДЛЯ ДЕТСКОГО И ДИЕТИЧЕСКОГО ПИТАНИЯ | 1994 |

|

RU2089078C1 |

Авторы

Даты

2008-11-20—Публикация

2005-07-20—Подача