Изобретение относится к составам, используемым для получения фосфатных покрытий на стальных поверхностях перед нанесением лакокрасочных покрытий различного типа, и может быть использовано в машиностроении, приборостроении и других отраслях.

Известен состав для фосфатирования стали и алюминия перед окраской катодным и анодным электроосаждением, а также другими методами, раскрытый в способе получения фосфатного покрытия (патент РФ 1513950 А1 С 23 С 22/08, приоритет 14.08.86 г.). Известный состав содержит ионы цинка, никеля, фосфата, нитрата и воду при мольном соотношении катионов к анионам фосфата 0,10-0,18, а корректирующий состав содержит компоненты при следующем соотношении, мас.%: оксид цинка 9,8-10,8, ортофосфорная кислота 34,3-40,3, никель азотнокислый шестиводный 5,1-6,2, натрий фосфорнокислый (орто) 4,4-8,2, вода до 100.

Применение вышеуказанного состава способствует получению фосфатных слоев, обеспечивающих высокие защитные свойства покрытий. Однако известный состав применяется только на главных конвейерных линиях автомобильных заводов, где окраска производится катодным и анодным электроосаждением.

Ограничение области применения состава связано с его технологическими недостатками:

1. В процессе работы необходимо точно поддерживать концентрацию цинка в рабочем растворе в узком диапазоне 0,6-0,8 г/л, поскольку от этого зависят защитные свойства фосфатных покрытий.

2. Для ведения процесса требуется два состава: основной для приготовления рабочего раствора и корректирующий для корректирования.

3. Состав содержит значительное количество соли никеля, что делает его относительно дорогим, соответственно возникают дополнительные расходы по очистке сточных вод от никеля.

Наиболее близким по технической сущности к заявляемому изобретению является состав для фосфатирования металлической поверхности, раскрытый в способе приготовления фосфатирующего раствора (АС СССР 347369, С 23 С 7/08, 1972 г.).

Известный состав включает исходные компоненты при следующем соотношении, мас.%:

Кислота фосфорная - 29,8-31,7

Кислота азотная - 13,6-14,3

Оксид цинка - 12,8-13,7

Фторсодержащее соединение - 0,8-0,9

Вода дистиллированная - До 100

Рабочий раствор готовят путем растворения в воде 24 г/л состава, что соответствует содержанию цинка 2,4 - 2,65 г/л, содержание окислителя нитрита натрия составляет 0,24 г/л.

Недостатками указанного состава являются:

1. Значительная масса получаемых фосфатных слоев 3,5 - 4,5 г/м2, что приводит к снижению физико-механических показателей лакокрасочных покрытий.

2. Достаточно высокий расход фосфатирующего состава 30 г/м2.

3. Большое количество образуемого шлама до 6 - 8 г/м2 поверхности, велика концентрация цинка в рабочих растворах и в сточных водах (2,6 г/л).

Задачей изобретения является создание нового фосфатирующего состава, использование которого приводит к получению фосфатных покрытий малой массы, к сокращению расхода состава, сокращению количества образуемого шлама, уменьшению концентрации цинка в рабочих растворах и соответственно сточных водах, снижению энергозатрат за счет уменьшения температуры фосфатирования.

Поставленная задача достигается тем, что состав для фосфатирования металлической поверхности содержит исходные компоненты при следующем соотношении, мас.%:

Кислота ортофосфорная - 24,6-27,5

Оксид цинка - 10,0-13,5

Кислота азотная - 5,0-7,8

Кислота винная или виноградная - 0,6-2,0

Никельсодержащее соединение - 0,4-1,6

Железосодержащее соединение - 0,1-2,2

Вода - До 100

В качестве никельсодержащего соединения может использоваться хотя бы одно соединение из ряда: никель азотнокислый, никель сернокислый. В качестве железосодержащего соединения может использоваться хотя бы одно соединение из ряда: железо сернокислое, железо азотнокислое, железо хлорное.

Рабочие растворы готовят путем растворения в воде заявленного состава в количестве 14,36-20,74 г/л для использования раствора при температуре 40oС и в количестве 9,6-15,56 г/л при температуре 50oС.

Растворы наносятся на обрабатываемую стальную поверхность методом распыления, содержание окислителя нитрита натрия составляет 0,15 г/л. Для фосфатирования использовались образцы из стали 0,8 КП размером 150х70х0,8 мм.

Перед фосфатированием образцы обезжиривают методом распыления состава, в который вводят активирующий состав на основе фосфатов титана в количестве 0,1-0,5 г/л; далее их промывают в холодной воде. Корректирование фосфатирующих рабочих растворов проводят исходным концентратом.

Выбор температуры фосфатирования определяется конкретными условиями производства, типом применяемого лакокрасочного материала и другими факторами и составляет 40-50oС.

Оценивались следующие характеристики процесса фосфатирования:

1. Масса фосфатного слоя (Мф) и масса растворяющейся стали во время фосфатирования (Мрс.Fe), г/м2.

2. Размеры кристаллов фосфатного слоя, мкм.

3. Расход фосфатирующего концентрата, г/м2.

4. Количество образующегося шлама, г/м2.

5. Защитные и физико-механические показатели лакокрасочных покрытий в сочетании с фосфатными слоями.

Для испытаний использовались три типа лакокрасочных покрытий - порошковое на эпоксидно-полиэфирной основе, однослойное анофорезное покрытие на основе грунта, однослойное покрытие на основе водоразбавляемого грунта. Защитные свойства лакокрасочных покрытий в сочетании с фосфатными слоями оценивались при испытании в камере соляного тумана до появления ширины поражения покрытия от надреза на 2 мм (ASTM-B 117).

Физико-механические показатели лакокрасочных покрытий в сочетании с фосфатными слоями оценивались по ГОСТ 15140.

Введение в состав сернокислого железа (ионов трехвалентного железа) и винной (виноградной) кислоты в сочетании с другими заявленными компонентами в указанном в формуле соотношении приводит к увеличению равновесных свободных кислотностей (Кр.св.к.), соответственно, к снижению равновесных значений рНр. Вышеназванные значения оцениваются величинами ΔKp.св.к, ΔpHp - равными разностями между равновесными значениями кислотностей и рН в присутствии указанных добавок и в их отсутствии.

Полученный эффект оказался неожиданным, поскольку величины ΔKp.св.к, ΔpHp при введении в раствор ионов трехвалентного железа и винной (виноградной) кислоты оказались минимальными по сравнению с таковыми при введении в растворы добавок порознь. Благодаря этому эффекту (величины ΔKp.св.к, ΔpHp минимальны) реализуется положительное влияние добавок ионов трехвалентного железа и винной (виноградной) кислоты на процесс фосфатирования, что приводит к получению фосфатных покрытий с оптимальными характеристиками. При введении в растворы добавок порознь величины ΔKp.св.к, ΔpHp максимальны и влияние добавок отрицательно сказывается на процессе фосфатирования. Так как величины равновесных кислотностей в растворах при введении в них ионов трехвалентного железа и винной (виноградной) кислот выше, а рНр ниже, чем в растворах без указанных добавок, то возникает возможность снижения концентрации цинка в рабочих растворах до 1,5-2,0 г/л при температуре фосфатирования 40oС и до 1,0-1,5 г/л при 50oС (для известных растворов 2,6-2,9 г/л).

В известных растворах особенно при температуре 40oС нельзя получить качественных фосфатных покрытий при малых концентрациях цинка, поскольку величины кислотностей малы, а рН высоки, чтобы произошло растворение с поверхности стали пассивных окисных пленок и, соответственно, создавались условия для получения качественных фосфатных слоев.

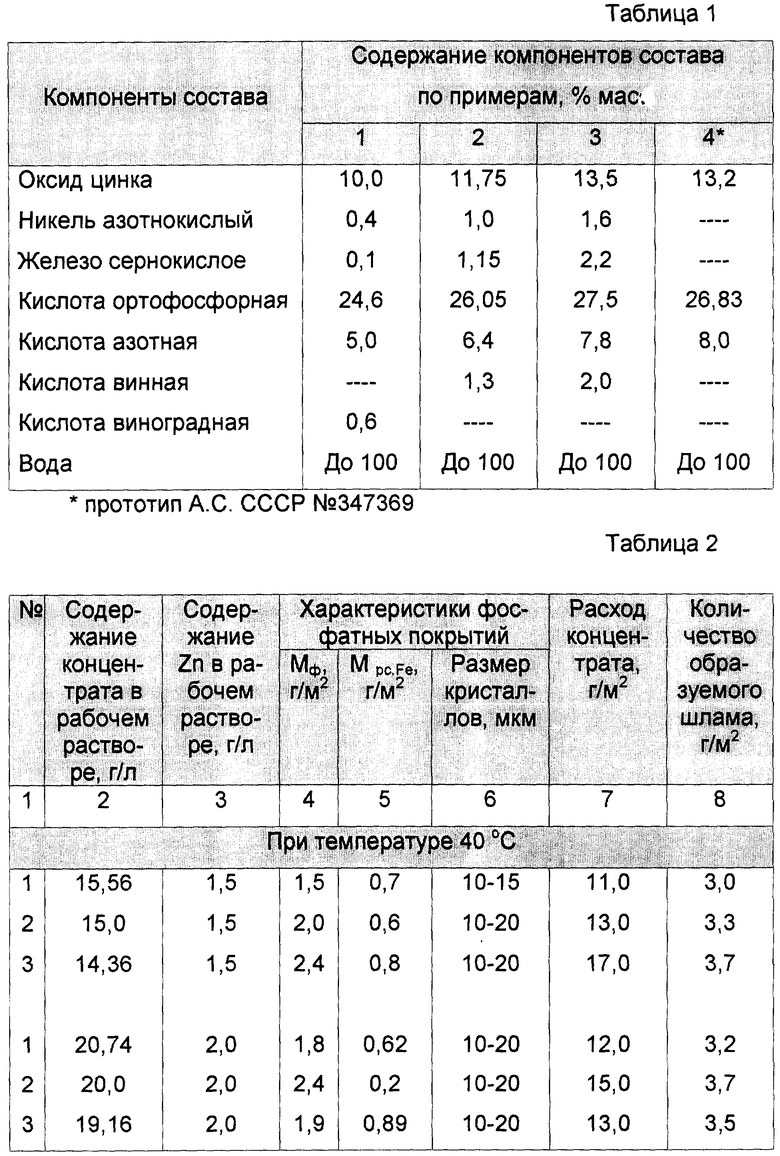

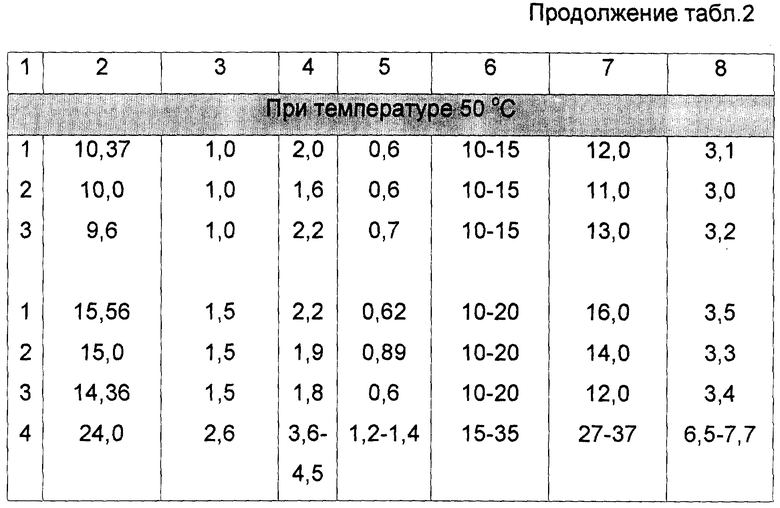

В таблице 1 представлены заявленные составы, а в таблице 2 - характеристики фосфатных покрытий и процесса фосфатирования при температуре 40oС и 50oС. Из таблицы 2 следует, что масса полученных фосфатных покрытий составляет 1,5-2,4 г/м2 (в известном 3,6-4,5 г/м2); масса растворяющейся стали 0,6-0,9 г/м2 (в известном 1,2-1,4 г/м2); размеры кристаллов слоя не более 10-20 мкм (в известном 15-35 мкм).

Концентрация цинка в рабочих растворах составляет при температуре фосфатирования 40oС 1,5-2,0 г/л, при температуре 50oС - 1,0-1,5 г/л (для известного - 2,6 г/л). Расход концентрата составляет 11-17 г/м2 (для известного 17-37 г/м2). Характеристики процесса фосфатирования с использованием предлагаемого состава при обработке стали 0,8 КП методом распыления при температуре 40oС и 50oС в течение 2 минут.

Примечание. Расход концентрата получен при условии, что унос раствора с изделиями составлял от 0,1 л/м2 до 0,17 л/м2.

Количество образующегося шлама 3,0- 3,7 г/м2 (для известного - 6,5 - 7,7 г/м2). Сокращение расхода предлагаемого концентрата в 2,1 - 2,45 раза по сравнению с расходом известного состава, а также уменьшение образующегося шлама в 2,1 раза достигается благодаря тому, что при использовании предлагаемого состава образуются фосфатные слои малой массы при малой массе растворяющейся стали, а также за счет снижения концентрации компонентов в рабочих растворах и за счет уменьшения доли цинка, идущего в шлам.

Снижение концентрации компонентов в рабочих растворах уменьшает соответственно их содержание в промывных и сточных водах, а возможность проведения процесса фосфатирования при температуре 40oС снижает энергозатраты.

При испытании защитных и физико-механических свойств лакокрасочных покрытий получены следующие результаты.

Солестойкость порошкового покрытия в сочетании с фосфатными слоями, полученными с использованием предлагаемого состава и известного, составляет 500 часов, что соответствует требованиям ГОСТа ASTM-B 117. Показатели адгезии порошкового покрытия на эпоксидно-полиэфирной основе в сочетании с фосфатными слоями, полученными при использовании предлагаемого состава, соответствуют показателям, заложенным в ГОСТе 15140, а в сочетании с известными фосфатными слоями не соответствуют таковым. Так эластичность по Эриксену составляет в первом случае более 6 мм, а во втором в сочетании с известными слоями - 3,8 мм, прочность при изгибе на конусе в первом случае - 3 мм, во втором в сочетании с известными слоями - 4 мм. Адгезия решетчатым надрезом в первом случае - 10 баллов (отсутствует отслоение покрытия), а во втором в сочетании с известными слоями - 8 баллов (5% отслоение покрытия). Солестойкость однослойных покрытий на основе однослойных покрытий на основе анофорезного грунта и водоразбавляемого грунта в сочетании с фосфатными слоями, полученными с использованием предлагаемого состава, составляет 300 часов, что превышает заложенную норму в ГОСТе - 240 часов, а в сочетании с известными слоями несколько ниже - 240 часов. Адгезия по Эриксену в сочетании с предлагаемыми фосфатными слоями 9-10 мм, с известными - 8-7 мм.

Предварительные результаты испытаний заявленного состава на одном из заводов отрасли, выпускающей холодильники, показало эффективность его применения перед окраской порошковыми покрытиями на эпоксидно-полиэфирной основе.

Преимущества использования предложенного состава:

1. Состав может быть рекомендован для использования в автомобильной отрасли на вспомогательных линиях обработки колес, запчастей перед окраской порошками, водоразбавляемыми грунтами.

2. Технология приготовления концентрата проста, не требует длительного времени и осуществима на действующем оборудовании по производству фосфатирующих концентратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕНТРАТ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО МАРГАНЕЦ-ФОСФАТНОГО ПОКРЫТИЯ И КОРРЕКТИРУЮЩИЙ СОСТАВ ДЛЯ НЕГО | 2001 |

|

RU2213803C2 |

| СПОСОБ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2210624C2 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1999 |

|

RU2159299C2 |

| СПОСОБ НАНЕСЕНИЯ ФОСФАТИРУЮЩЕГО СОСТАВА | 2002 |

|

RU2225895C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПРОВОЛОКИ ПЕРЕД СУХИМ ВОЛОЧЕНИЕМ | 1999 |

|

RU2170285C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТИРУЮЩЕГО КОНЦЕНТРАТА | 2001 |

|

RU2195426C2 |

| РАСТВОР ДЛЯ ОДНОВРЕМЕННОГО ОБЕЗЖИРИВАНИЯ И ФОСФАТИРОВАНИЯ | 2000 |

|

RU2194799C2 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ КОРРОЗИИ И КОНСЕРВАЦИИ ПОВЕРХНОСТЕЙ МЕТАЛЛОКОНСТРУКЦИЙ И ТРУБ ПЕРЕД ИХ ПОКРАСКОЙ | 2012 |

|

RU2510432C1 |

| КОМПОЗИЦИЯ ДЛЯ АМОРФНОГО ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2143012C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ФОСФАТНОГО ПОКРЫТИЯ И КОРРЕКТИРУЮЩИЙ СОСТАВ ДЛЯ НЕЕ | 2004 |

|

RU2261291C1 |

Изобретение относится к составам, используемым для получения фосфатных покрытий на стальных поверхностях перед нанесением лакокрасочных покрытий различного типа, и может быть использовано в машиностроении, приборостроении и других отраслях. Состав для фосфатирования металлической поверхности содержит исходные компоненты при следующем соотношении, маc.%: кислота ортофосфорная 24,6-27,5, оксид цинка 10,0-13,5, кислота азотная 5,0-7,8, кислота винная или виноградная 0,6-2,0, никельсодержащее соединение 0,4-1,6, железосодержащее соединение 0,1-2,2, вода до 100. Технический результат: создание нового фосфатирующего состава, использование которого приводит к получению фосфатных покрытий малой массы, к сокращению расхода состава, сокращению количества образуемого шлама, уменьшению концентрации цинка в рабочих растворах и соответственно сточных водах. 2 з.п. ф-лы, 2 табл.

Кислота ортофосфорная - 24,6-27,5

Оксид цинка - 10,0-13,5

Кислота азотная - 5,0-7,8

Кислота винная или виноградная - 0,6-2,0

Никельсодержащее соединение - 0,4-1,6

Железосодержащее соединение - 0,1-2,2

Вода - До 100

2. Состав по п. 1, отличающийся тем, что в качестве никельсодержащего соединения используется хотя бы одно соединение из ряда: никель азотнокислый, никель сернокислый.

| 0 |

|

SU347369A1 | |

| СПОСОБ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1996 |

|

RU2113541C1 |

| RU 2051988 C1, 10.01.1996 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2002-11-20—Публикация

2000-09-29—Подача