Изобретение относится к запорной арматуре и может быть использовано для изготовления устройств для регулирования и перекрытия потоков рабочей среды, транспортируемой по трубопроводу.

Известен способ изготовления шарового крана выдавливанием корпуса и патрубков из трубчатой заготовки (RU, 2016316, F 16 K 5/06, 1994). Способ реализуется с применением вязкопластичного материала, вызывающего под давлением деформацию материала заготовки. Известен способ (RU, 2156908, F 16 K 5/06, 2000), наиболее близкий к заявляемому по числу совпадающих признаков, при котором шаровой кран изготавливают путем обжатия в пресс-форме. Этот способ пригоден для изготовления кранов, в которых диаметры корпуса и патрубков одинаковы.

Настоящее изобретения решает задачу создания способа, позволяющего выполнить шаровой кран с патрубками, диаметр которых меньше диаметра корпуса, без применения механических операций, наименее трудоемкого и металлоемкого.

Задача решается тем, что в способе изготовления шарового крана, при котором изготавливают заготовку корпуса с патрубками, сферическую пробку и шток, помещают пробку во внутреннюю полость заготовки и фиксируют ее, после чего помещают заготовку в пресс-форму и осуществляют обжатие, предварительно изготавливают по меньшей мере одно седловое уплотнение, вводят его в контакт с пробкой и заготовкой корпуса, а обжатие осуществляют с уменьшением диаметра по меньшей мере одного патрубка относительно диаметра корпуса с образованием сопрягающего участка в виде усеченного конуса либо кругового кольца. Угол при вершине упомянутого конуса может быть обращен как в сторону пробки, так и от нее. Величина угла определяется пластическими свойствами материала заготовки и его толщиной, а также требуемой строительной длиной крана и, как правило, выполняется не более 60o. Однако способ позволяет выполнить угол и большим упомянутого, причем при угле, равном 90o, участок заготовки, сопрягающий корпус с патрубком, приобретает вид кругового кольца, расположенного перпендикулярно продольной оси заготовки. В том случае, если для выполнения диаметра патрубка, значительно уменьшенного относительно диаметра корпуса, требуется большое расчетное усилие обжатия, операцию обжатия повторяют по меньшей мере еще раз, при этом меняя пресс-форму. Если и этого недостаточно, то на внутренней поверхности заготовки в зоне торцевой поверхности седлового уплотнения (расположенного со стороны патрубка меньшего диаметра), обращенной от пробки, предварительно выполняют кольцевую канавку остроугольного в продольном сечении корпуса профиля, а обжатие производят до смыкания сторон канавки, при этом патрубок выполняют диаметром, меньшим диаметра корпуса. Выполненная канавка предотвращает излом материала корпуса, позволяет уменьшить энергетические затраты на обжатие и выполнить плавное сопряжение патрубка с корпусом. Угол профиля упомянутой канавки выбирают при этом исходя из пластических свойств материала и получения необходимого соотношения диаметров патрубка и корпуса, но, как правило, значение угла не превышает 30o. В том случае, если седловое уплотнение выполнено в виде набора элементов, канавку выполняют в зоне торцевой поверхности последнего из элементов, размещенного от пробки. Операция обжатия осуществляется, как правило, при нормальной температуре заготовки предварительно рассчитанным усилием, определяемым пластическими свойствами материала и необходимыми размерами изделия, однако при необходимости заготовка может быть предварительно нагрета.

Изобретение поясняется описанием примера выполнения шарового крана и чертежами.

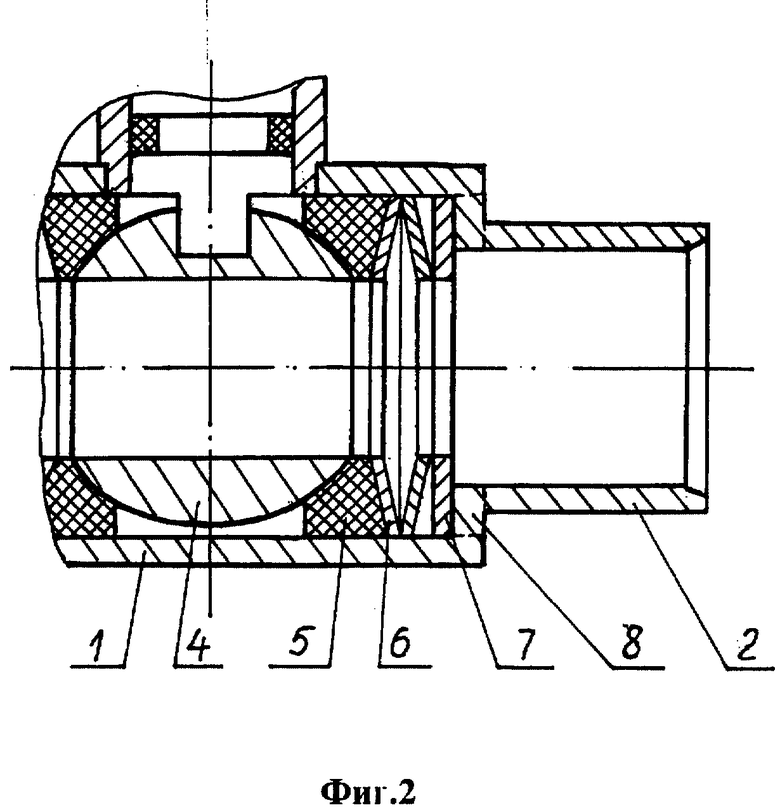

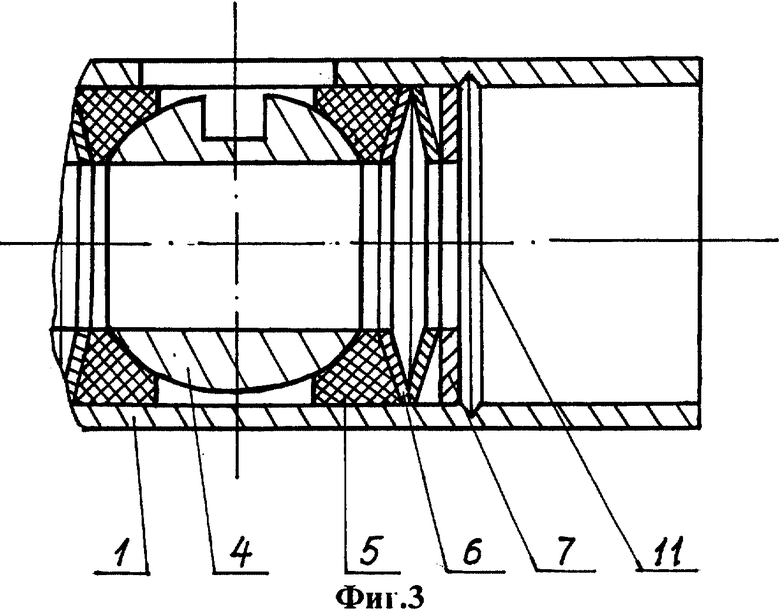

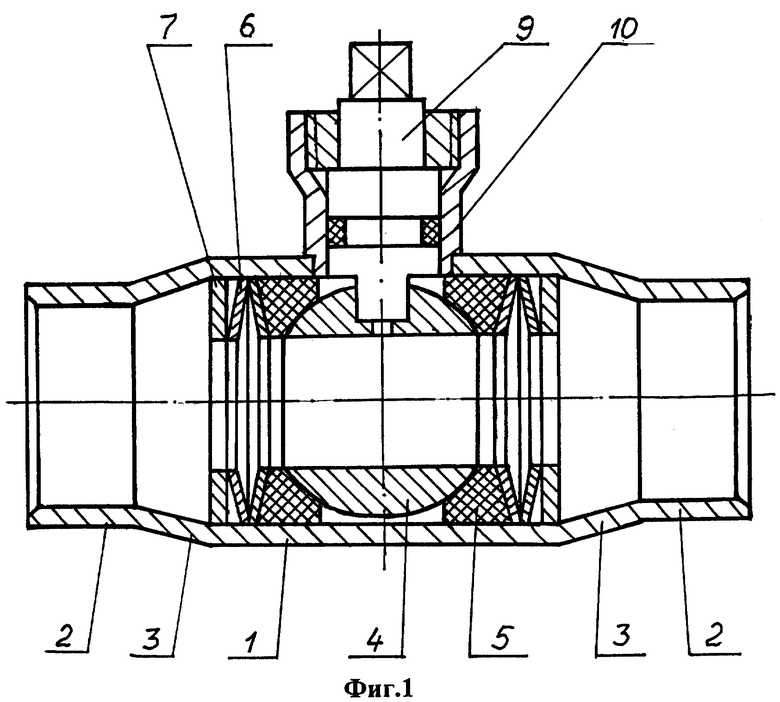

На фиг.1 изображен продольный разрез шарового крана, изготовленного заявленным способом; на фиг.2 - фрагмент продольного разреза шарового крана с другой формой сопрягающего элемента; на фиг.3 - фрагмент продольного разреза заготовки.

Шаровой кран содержит корпус 1 с входным и выходным патрубками 2. Каждый из патрубков выполнен диаметром, меньшим диаметра корпуса, и сопряжен с последним усеченным конусом 3, угол при вершине которого выполнен не более 60o и обращен в сторону от пробки. В корпусе размещены сферическая пробка 4, а по обе стороны пробки - седловые уплотнения, выполненные в виде набора элементов: упругодеформируемого кольца 5, сдвоенной тарельчатой пружины 6 и поджимающего кольца 7, расположенного таким образом, что внутренняя коническая поверхность сопрягающего элемента контактирует с торцевой поверхностью кольца 7, обращенной от пробки, поджимая уплотнение к пробке. Угол конуса может быть обращен также и в сторону пробки (на чертеже не показан). Сопряжение патрубка с корпусом может быть осуществлено также и посредством кругового кольца 8. Сферическая пробка сопряжена со штоком 9, размещенным в бобышке 10, жестко соединенной с корпусом 1.

Шаровой кран изготавливают заявленным способом. Изготавливают металлическую трубчатую заготовку корпуса 1. Изготавливают и механически обрабатывают сферическую пробку 4, уплотнительные элементы 5, 6 и 7 и шток 9. В заготовке предварительно выполняют отверстие под шток, однако оно может быть выполнено и в уже готовом изделии. На специальной оправке размещают в необходимом порядке пробку и уплотнительные элементы, помещают во внутреннюю полость заготовки и фиксируют их. Заготовку помещают в пресс-форму и производят обжатие с заранее рассчитанным усилием, выполняя при этом патрубок 2 меньшим по отношению к корпусу диаметром и сопряженным с корпусом посредством либо усеченного конуса, либо кругового кольца. При необходимости на внутренней поверхности заготовки в предварительно намеченном месте в зоне торцевой поверхности последнего из элементов уплотнения выполняют кольцевую канавку 11 остроугольного в продольном сечении заготовки профиля. В этом случая обжатие осуществляют до смыкания сторон канавки. Если материал заготовки недостаточно пластичен, а требуемая разница диаметров корпуса и патрубка значительна, обжатие повторяют по меньшей мере еще раз, при этом перед каждым последующим обжатием помещают заготовку в новую пресс-форму. После извлечения из пресс-формы соединяют, например сваркой, бобышку 10 с корпусом 1 и сочленяют шток 9 с пробкой 4. При необходимости производят нарезку резьбы на внутренней поверхности патрубков либо обрабатывают патрубки под приварку.

Шаровой кран работает следующим образом.

В положении "открыт" сферическая пробка расположена таким образом, что ее проходное отверстие совпадает с проходными каналами патрубков и корпуса и рабочая среда свободно проходит через кран. Поворотом штока на угол 90o посредством привода перемещают пробку таким образом, что она перекрывает путь рабочей среде. Уплотнения, плотно взаимодействующие с пробкой, предотвращают нежелательную протечку рабочей среды.

Изобретение используется для изготовления шаровых кранов для трубопроводов, транспортирующих жидкости и газы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРОВОЙ КРАН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2136998C1 |

| ШАРОВОЙ КРАН С ПОЛНЫМ ОТКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2369795C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО КРАНА | 1999 |

|

RU2156908C2 |

| ШАРОВОЙ КРАН | 1997 |

|

RU2136999C1 |

| Шаровой кран из композиционных материалов и способ его изготовления | 2016 |

|

RU2628827C1 |

| ШАРОВОЙ КРАН | 1999 |

|

RU2156907C1 |

| ШАРОВОЙ КРАН | 2006 |

|

RU2340822C2 |

| КРАН С ПОВОРОТНОЙ ПРОБКОЙ | 2000 |

|

RU2177573C1 |

| ШАРОВОЙ КРАН | 1996 |

|

RU2086843C1 |

| ШАРОВОЙ КРАН | 1999 |

|

RU2156906C2 |

Изобретение относится к трубопроводной арматуре и предназначено для изготовления устройств для регулирования и перекрытия потока рабочей среды, транспортируемой по трубопроводу. Способ изготовления шарового крана, при котором предварительно изготавливают заготовку корпуса с патрубками, сферическую пробку и шток, помещают пробку во внутреннюю полость заготовки и фиксируют ее. После чего помещают заготовку в пресс-форму и производят обжатие. Предварительно изготавливают, по меньшей мере, одно седловое уплотнение и вводят его в контакт с пробкой и заготовкой. После чего осуществляют обжатие с уменьшением диаметра, по меньшей мере, одного из патрубков относительно диаметра корпуса с образованием сопрягающего участка в виде усеченного конуса либо кругового кольца. Изобретение позволяет уменьшить металлоемкость и трудоемкость изготовления шарового крана. 2 з.п. ф-лы, 3 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО КРАНА | 1999 |

|

RU2156908C2 |

| УСТРОЙСТВО ВРАЩАЮЩЕГОСЯ ШАРОВОГО КЛАПАНА И СПОСОБ ЕГО СБОРКИ (ВАРИАНТЫ) | 1997 |

|

RU2160404C2 |

| ШАРОВОЙ КРАН С ПОЛНЫМ ОТКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2153616C2 |

| СПОСОБ РАННЕГО ПРОГНОЗИРОВАНИЯ ИСХОДА КРИТИЧЕСКИХ СОСТОЯНИЙ, ВЫЗВАННЫХ ОСТРЫМИ ОТРАВЛЕНИЯМИ, ПО ДАННЫМ ЭЛЕКТРОКОАГУЛОГРАФИИ | 2000 |

|

RU2199119C2 |

| US 4545564 A, 08.10.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПАРАТА ДЛЯ ПРОВЕДЕНИЯ АППЛИКАЦИОННОГО КОЖНОГО ТЕСТА | 2003 |

|

RU2235557C1 |

| Способ изоляции микроорганизмов (например, конидий) | 1948 |

|

SU77058A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2002-11-20—Публикация

2001-06-25—Подача