Изобретение относится к датчикам силы с внутренним параллельным перемещением и преобразователем измерений, который выдает цифровой сигнал от силы, подлежащей измерению, или вторичный сигнал от него в результате преобразования.

Известен ряд подобных датчиков силы, например, из Европейского патента 0325619 (Д1) и Европейского патента 0544858 (Д2). Кроме того, известны кабельные преобразователи измерений, например, из Европейского патента 0540474 (Д3).

Оба датчика силы, известные из Д1 и Д2, подходят в качестве устройств для измерения нагрузки на поверхность, так как в них имеют место внутренние параллельные перемещения. Преобразователь силы упругости является компонентом датчиков силы в обоих случаях. В обоих случаях, однако, преобразователи измерений встраиваются в датчики силы как отдельные узлы, часть которых составляют дорогие и чувствительные передающие силу элементы. Производство влаго- и газонепроницаемых преобразователей измерений, используемых в Д1 и Д2, однако, создает технические проблемы, так как общим правилом таких вариантов является относительно большая конструкция, связанная с дополнительными преобразованиями силы.

Далее, из Европейского патента 319176 известен вариант колеблющегося штифта со встроенными электронными приборами для измерения. В любом случае, колеблющийся штифт, в основном, сконструирован для точечной нагрузки и не может быть непосредственно преобразован для определения нагрузки на поверхности.

Цель, которая должна быть достигнута изобретением, включает создание небольшого датчика силы для определения нагрузки на поверхность с внутренним параллельным перемещением и преобразованием силы во влаго- и газонепроницаемой конструкции. Достижение цели описано в пункте 1 формулы изобретения с учетом его характеристик, а в пунктах 2-17 описаны предпочтительные варианты.

Общая концепция изобретения объясняется с использованием чертежей, на которых:

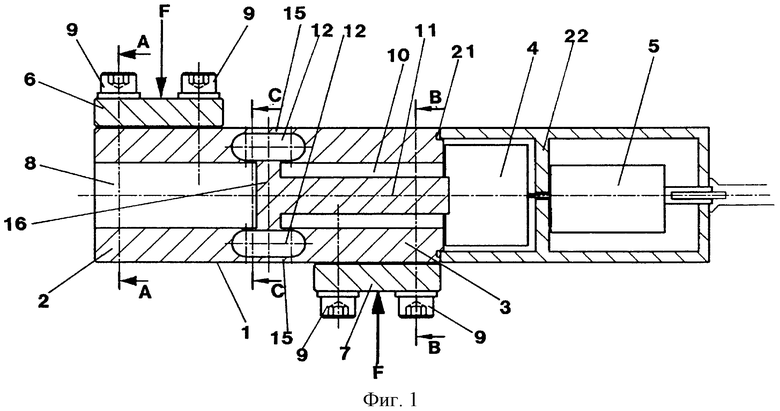

фиг.1 изображает продольный разрез первого примера конструктивного исполнения датчика силы;

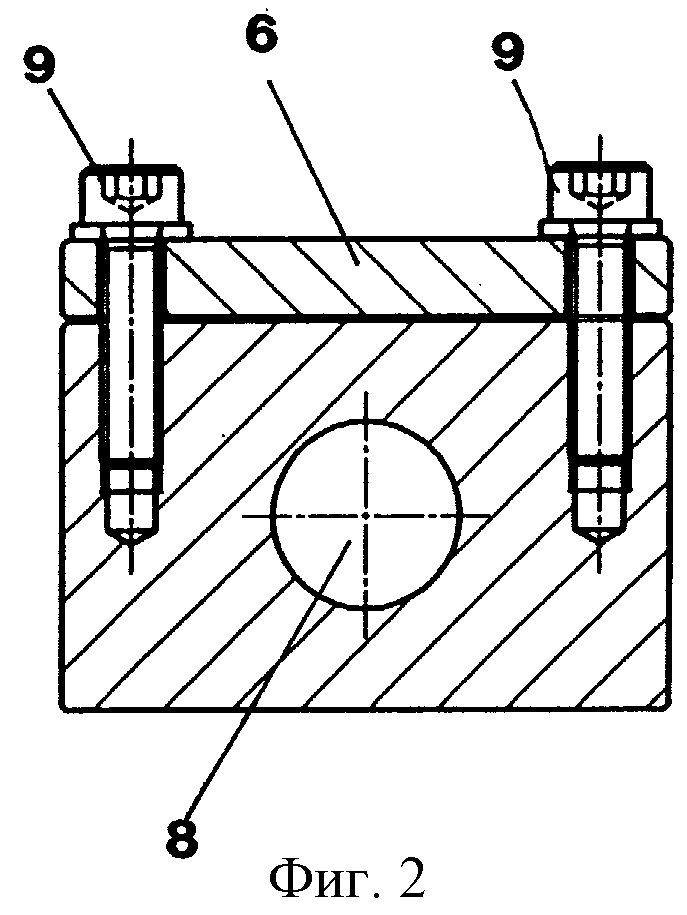

фиг.2 - поперечный разрез по А-А;

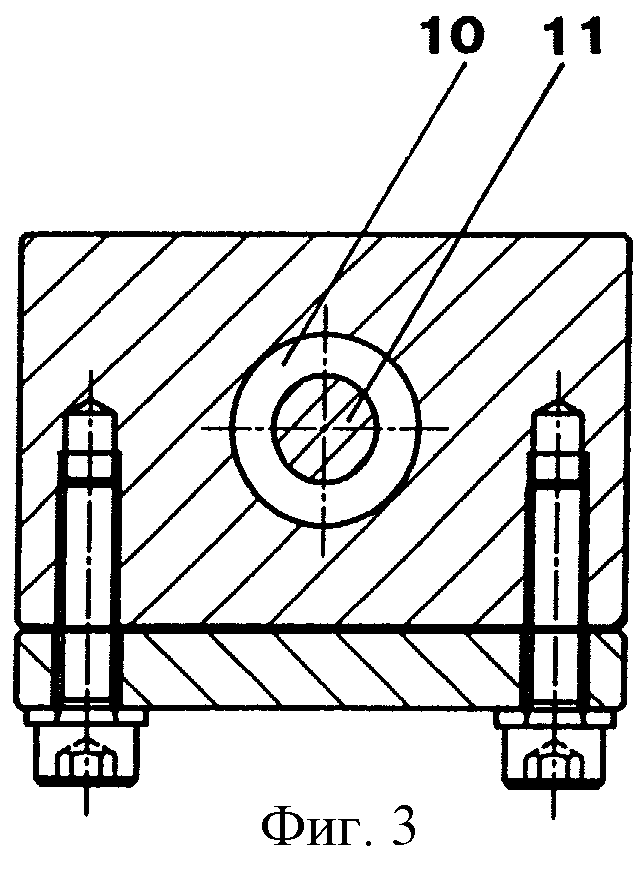

фиг.3 - поперечный разрез по В-В;

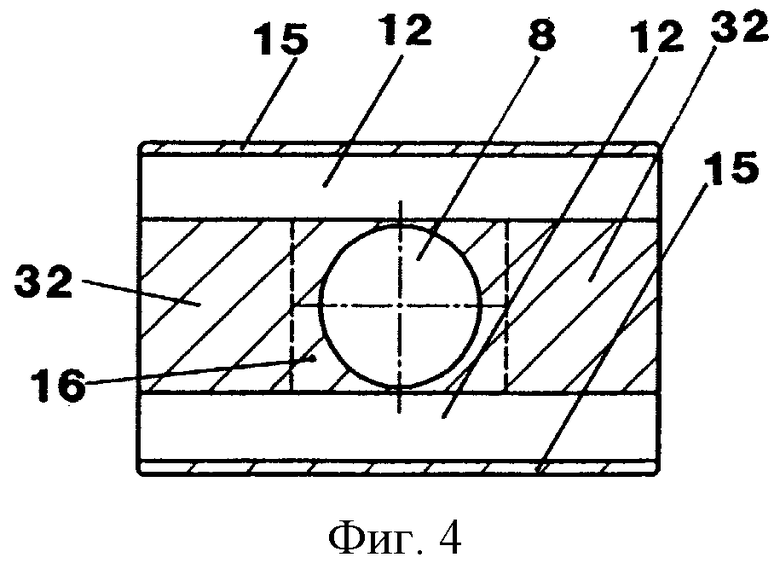

фиг.4 - поперечный разрез по С-С;

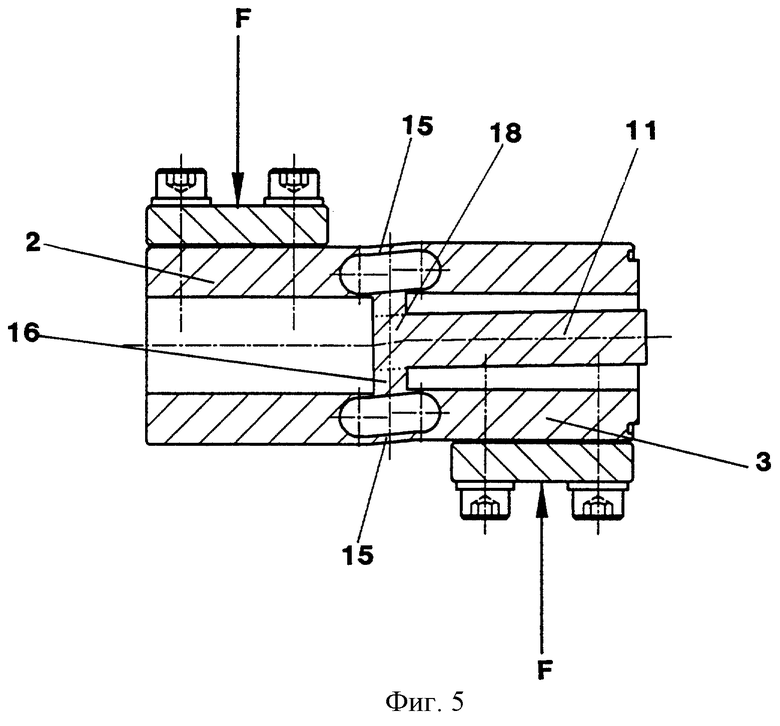

фиг. 5 - продольный разрез воспринимающего нагрузку корпуса под нагрузкой;

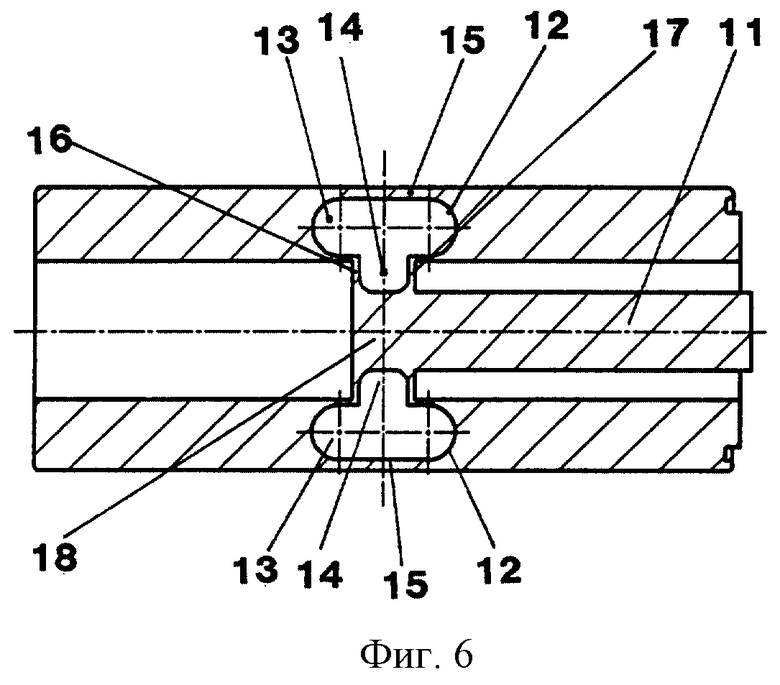

фиг. 6 - продольный разрез второго примера конструктивного исполнения датчика силы;

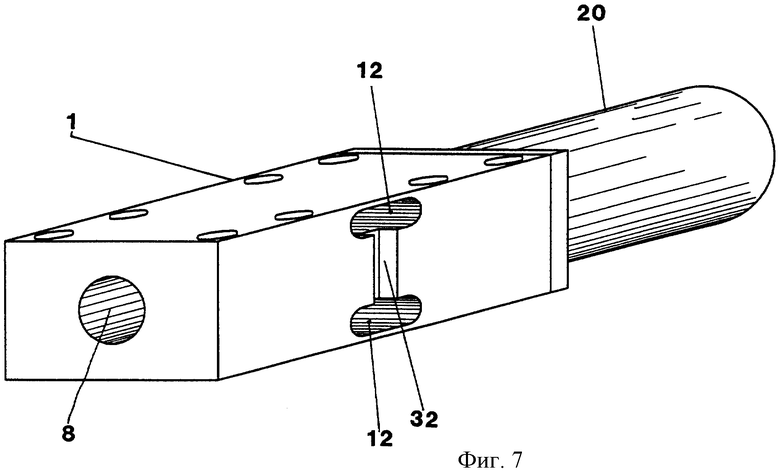

фиг.7 - первый перспективный вид датчика силы;

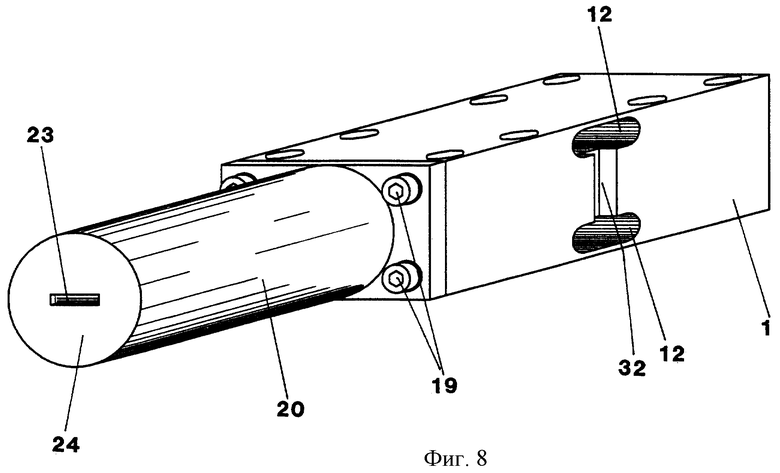

фиг.8 - второй перспективный вид датчика силы.

На фиг.1 показан первый пример конструктивного исполнения датчика силы в соответствии с изобретением. Он состоит из воспринимающего нагрузку корпуса 1, преобразователя измерений 4 и связанных с ним электронных оценивающих приборов 5. Воспринимающий нагрузку корпус 1 разделен на опору 2 для нагрузки и основание 3; последние два элемента снабжены пластинами 6 или 7, которые служат для определения силы F, которая должна быть измерена. Положения, в которых пластины 6, 7 закреплены к корпусу 1, воспринимающему нагрузку, например, с использованием винтов 9, не являются в значительной степени определяющими, так что пластина 6 может скользить вправо над основанием 3, а пластина 7 - влево под опорой 2 для нагрузки. Нагрузка воспринимающего нагрузку корпуса 1 силой, которая должна быть измерена, при этом изменяет направление. Воспринимающий нагрузку корпус 1 содержит куб, как можно увидеть на фиг. 6. Опора 2 для нагрузки, показанная на фиг.2, имеет осевое продольное просверленное отверстие 8, которое заканчивается плоскостью. Основание 3 аналогично имеет, как можно увидеть на фиг.3, продольное просверленное отверстие, которое выполнено как полое просверленное отверстие 10, коаксиальное продольному просверленному отверстию 8. В полом просверленном отверстии 10 имеется элемент в форме стержня, расположенный в его центре, - рычаг 11, и оно также заканчивается плоскостью.

Совместная длина просверленных отверстий 8 и 10 короче, чем общая длина воспринимающего нагрузку корпуса 1. При этом остается место для двух идентичных фрезерованных пазов 12, выполненных под прямыми углами к продольной оси воспринимающего нагрузку корпуса 1, расположенных между опорой 2 для нагрузки и основанием 3, которые в данном случае, например, выполнены, по существу, под прямыми углами. Между фрезерованными пазами 12 и наружными поверхностями воспринимающего нагрузку корпуса 1 имеется плоский элемент, который выполнен как работающая на изгиб рессора 15, ограниченная снаружи поверхностью воспринимающего нагрузку корпуса 1, а изнутри фрезерованными пазами 12. Мембрана 16, которая присоединена к рычагу 11, ограничена плоскими концами продольного просверленного отверстия 8 и полого просверленного отверстия 10 и фрезерованными пазами 12. Таким образом, мембрана 16 служит упругим соединением для рычага 11. Два паза 32 проходят перпендикулярно фрезерованным пазам 12, соединяя их, при этом их глубины, перпендикулярные горизонтальной поверхности, по существу, соответствуют глубинам фрезерованных пазов 12 (см. фиг.4).

На фиг.4, на которой показан поперечный разрез С-С воспринимающего нагрузку корпуса 1 в соответствии с фиг.1, можно видеть мембрану 16.

Если основание 3 и опора 2 для нагрузки нагружаются в направлении, которое показано стрелкой силы F на фиг.1, работающие на изгиб рессоры 15 изгибаются в S-образной форме, и рычаг 11 выдвигается вверх, как показано на фиг. 5. В действительности деформация фактически является значительно меньшей, на самом деле она имеет виртуальный характер, так как большинство преобразователей измерений которые здесь рассматриваются, работают практически без перемещения. На фиг. 5 преобразователь измерений 4 и связанные с ним электронные приборы 5 опущены. Таким образом, рычаг 11 преобразует силу, действующую на опору 2 для нагрузки, и результирующий крутящий момент воздействует на мембрану 16 и на короткую часть 18 рычага 11, которая расположена между ограничивающими поверхностями мембраны 16, причем передача осуществляется в соответствии с длиной части 18 и рычага 11. Если упругое преобразование должно быть усилено, то, с одной стороны, должна быть сделана тоньше мембрана 16 или, с другой стороны, работающие на изгиб рессоры 15 могут быть выполнены с большим сопротивлением; очевидно, обе эти меры являются кумулятивными.

На фиг. 6 показан продольный разрез второго исполнения воспринимающего нагрузку корпуса 1 в соответствии с изобретением. Здесь фрезерованные пазы 12 разделены на периферийную часть 13, очерчивающую работающие на изгиб рессоры 15, и центральную часть 14, очерчивающую короткую часть 18 рычага 11. Таким образом, возникают, по существу, две мембраны 16, 17, которые разделены короткой частью 18 рычага 11. Возможны дополнительные формы конструкции без отступления от концепции изобретения, в которых работающие на изгиб рессоры 15 и часть 18 рычага 11, расположенная между мембранами 16, 17, очерчиваются фрезерованными пазами 12 и очертание мембран 16, 17 создается продольным отверстием 8 и полым просверленным отверстием 10, коаксиальным ему, которое в то же время очерчивает рычаг 11. "Просверленное отверстие 8", "полое просверленное отверстие 10", "фрезерованный паз 12" не нужно понимать как ограниченные действиями сверления и фрезерования. Очевидно, могут быть использованы другие технологии удаления части материала. Кроме того, может производиться профилирование другими известными способами, например механической обработкой путем эрозии, экструдирования или литья, сопровождаемое, однако, точной обработкой на металлорежущем станке.

Упругая деформация воспринимающего нагрузку корпуса 1 в соответствии с фиг.6 происходит аналогично показанной на фиг.5.

На фиг.7 и 8 показаны перспективные виды кубического воспринимающего нагрузку корпуса 1. Кожух 20 прикреплен, например, винтами 19 к воспринимающему нагрузку корпусу 1. Кожух 20 уплотнен к воспринимающему нагрузку корпусу 1, например, кольцом О-образного сечения 21, показанным на фиг.1. Внутри кожуха 20 имеется непроницаемая стенка 22, так что преобразователь измерений 4 герметизирован, водо- и газонепроницаем. Его оболочка, таким образом, составлена из стенки 22, стороны воспринимающего нагрузку корпуса кожуха 20, стенки полого просверленного отверстия 10 и мембраны 17. Оценивающие электронные приборы 5 расположены в секции кожуха 20 воспринимающего нагрузку корпуса, который сам выполнен непроницаемым.

На фиг. 7 и на фиг.8, на котором показан датчик силы с другой стороны, чем на фиг.7, кожух 20 выполнен цилиндрическим. Любая другая форма кожуха, в который могут быть вставлены преобразователь измерений 4 и оценивающие электронные приборы и который имеет непроницаемую стенку 22, очевидно, находится в пределах изобретения. Крышка кожуха 20, которая может включать, например, заглушку 23 и которая в данном случае обозначена позицией 24, может аналогично быть прикреплена винтами (не показаны) и герметизирована кольцом О-образного сечения.

В качестве преобразователя измерений 4 могут рассматриваться практически все известные в настоящее время неподвижные конструкции соответствующей конфигурации, такие, например, как вибрационные гальванометры, тензометры с фольгой, пьезоэлектрические, емкостные и рефракционные преобразователи измерений.

Монолитный датчик силы в соответствии с изобретением может найти применение, если нужно определить нагрузки на поверхность или может быть сокращена работа по определению нагрузки на поверхность и пластины 6, 7, таким образом, находятся под воздействием крутящего момента, не считая сил, показанных на фиг.1. Примерами этого являются платформенные весы, конвейерные весы, весы с коромыслом.

Изобретение может быть без труда дополнительно распространено на определение точечных нагрузок, для чего, например, пластина 6 дополняется или заменяется поверхностью в форме сегмента шара. Если обе пластины 6, 7 дополняются поверхностью в форме сегмента шара так, что сегменты шара располагаются коаксиально, имеют, по существу, одинаковый радиус, который превышает половину расстояния между наиболее удаленными от центра точками шаровых сегментов, получается колеблющийся штифт, упомянутый выше.

Преимущества датчика силы в соответствии с изобретением заложены в легком весе конструкции, водо- и газонепроницаемой конструкции измерительных частей, простоте изготовления и в том факте, что в способ изготовления не входит заранее изготовленный преобразователь измерений.

Изобретение относится к измерительной технике, в частности к весо- и силоизмерительным датчикам. Датчик содержит кубический корпус 1, имеющий сквозные пазы 12, образующие две рессоры 15. Корпус 1 выполнен со сквозным продольным отверстием 8, которое проходит коаксиально продольной оси корпуса 1. Внутри корпуса 1 установлены мембрана 16 и рычаг 11, один конец которого связан с мембраной, а другой - с преобразователем 4. Со стороны преобразователя 4 корпус закрыт крышкой. Технический результат: повышение чувствительности датчика и надежности функционирования. 16 з. п. ф-лы, 8 ил.

| Установка для каталитического разложения аммиака | 1947 |

|

SU71652A1 |

| US 5287746 A, 22.02.1994 | |||

| US 5349492 A, 20.09.1994 | |||

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И УСТРОЙСТВО ФОРМИРОВАНИЯ ЕГО ВЫХОДНОГО СИГНАЛА | 1991 |

|

RU2010200C1 |

Авторы

Даты

2002-11-20—Публикация

1998-05-11—Подача